基于Adams的混凝土泵车臂架有限元分析

李海波 杨刚 张进

1. 湖南响箭重工科技有限公司 湖南 常德 415106;

2. 台州科技职业学院 浙江 台州 318020

引言

随着基建项目的大力开发,混凝土泵车的应用越来越广泛[1-3]。混凝土泵车是一种集成泵、支撑机构、布料杆于改装卡车底盘上以实现混凝土高效泵送的特种工程机械[4]。混凝土泵车各部件间存在着耦合作用,泵车的负载、重量、尺寸、倾覆力均随臂架的加长而增大[5]。随着施工需求的持续升级,对臂架系统及节数的需求日益提升。因此,在确保臂架强度及刚度满足安全的情形下,泵车的轻量化设计意义十分重大。本研究基于泵车几何模型,建立每一节臂和连杆、转台单独的有限元模型,结合Adams有限元分析软件对不同工况下臂架一的应力及变形情况进行分析,在确保安全、可靠的前提下,进一步优化臂架设计。

1 模型的建立

1.1 臂架有限元模型

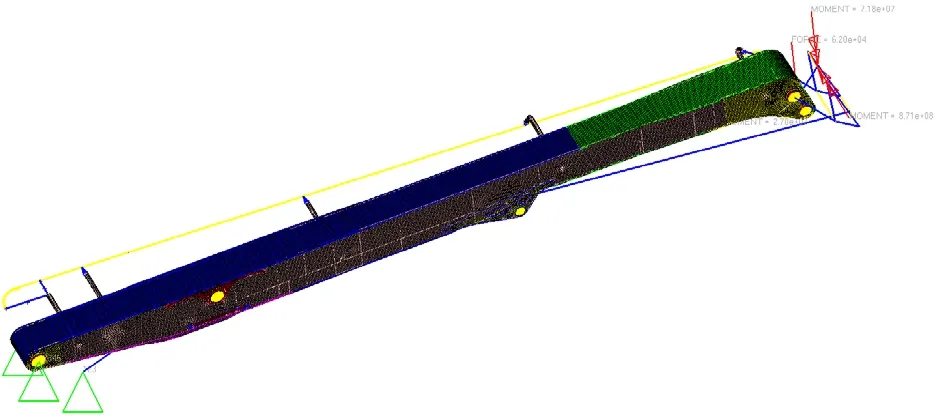

图1 臂架有限元模型

根据几何模型,建立每一节臂和连杆、转台单独的有限元模型,其中,臂架有限元模型如图1所示,采用片体单元进行有限元模拟,片体取臂架截面的内表面。臂架、连杆和转台有限元网格大小按照15-30mm进行划分,单元类型为QUAD4及少量TRIA3板壳单元,臂架两端网格细化。臂架分析中,输料管、销轴、三角连杆采用梁单元进行仿真模拟,油缸和直连杆采用杆单元进行仿真模拟。臂头用杆单元模拟一个连杆(臂架一为油缸),臂尾用杆单元模拟油缸和直连杆,梁单元模拟三角连杆和下一节臂。

1.2 臂架工况与载荷

载荷主要包括以下几个部分:

(1)自重载荷。根据有限元软件自身功能,在前处理程序中输入对应材料的密度及重力加速度,程序便根据输入单元截面形状,计算模型重量。

(2)工作载荷。工作载荷为所分析的臂架后面的质量部分所产生的弯矩和剪力。

(3)风载。压强为250 Pa。单节臂产生的风载很小,可以忽略。所加的风载为所分析的臂架后面的部分由于风载产生的弯矩和剪力。

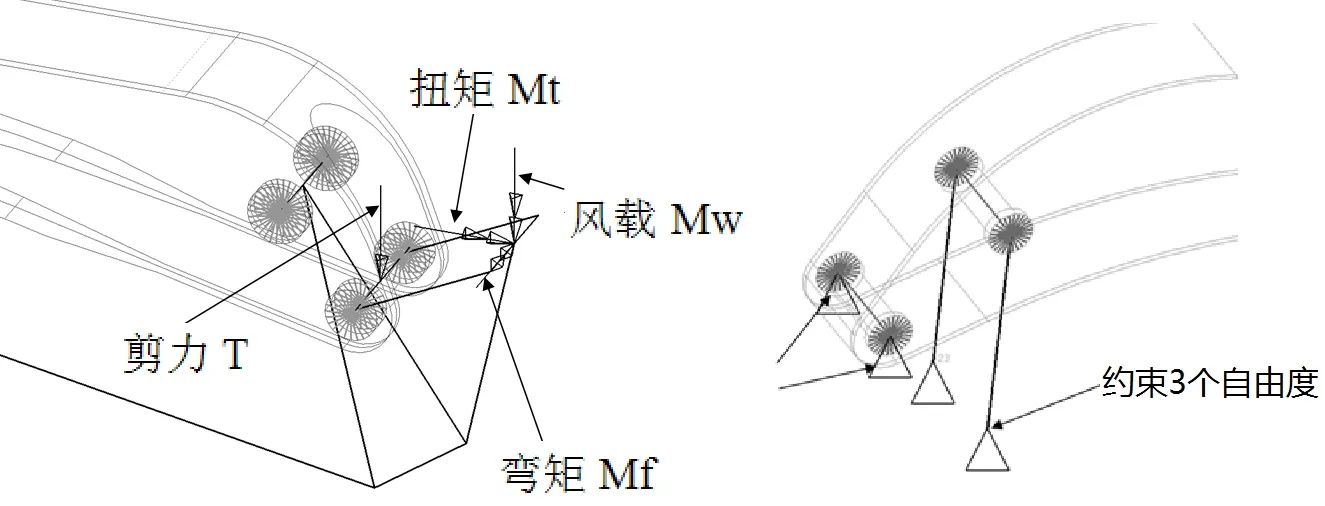

图2 模型加载及约束图

图2为模型加载及约束图,所加的弯矩和剪力数据由三维模型和EXCEL表算出,取动载系数为结构1.1、混凝土1.3,臂架分析中约束臂头铰孔中心和臂头连杆或油缸杆单元的端点的移动自由度。

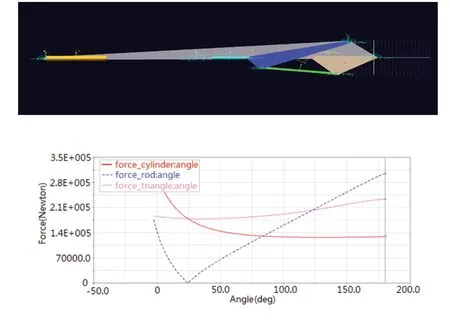

由Adams有限元分析软件对臂架铰点组进行分析,分别取臂尾铰点组油缸最大力和三角连杆、直连杆最大力时臂架的姿态进行有限元分析。臂头连杆(或油缸)始终保持其受力最大时的姿态,图3为臂尾铰点组Adams仿真模型及曲线。通过对比有限元结果和Adams结果中的连杆、油缸力来验证有限元模型的加载是否准确。连杆的载荷和工况同样来自Adams分析。

图3 臂架铰点组Adams仿真模型及曲线

1.3 分析结果评估

臂架材料许用应力如表1所示,要求各部件无应力集中,臂架单节臂变形比例需小于5%。

表1 材料许用应力表

2 结果与讨论

2.1 工况分析

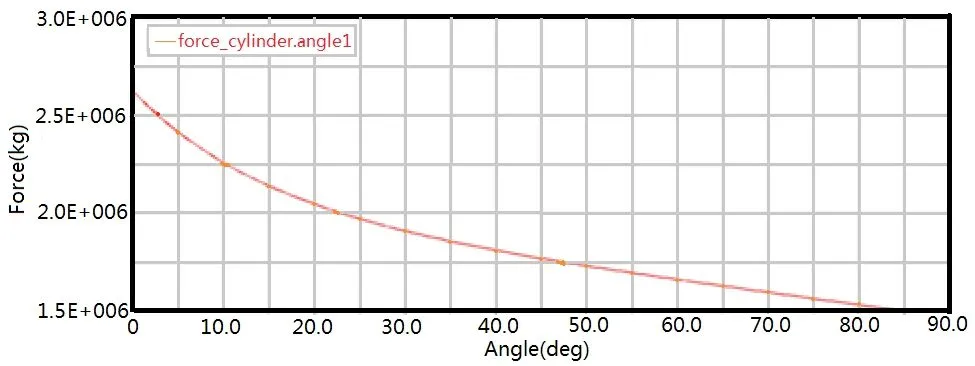

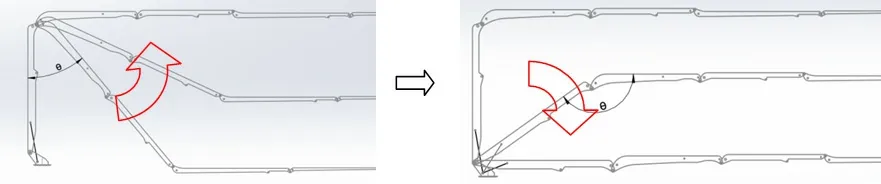

图4所示为臂架一与转台铰点Adams仿真姿态,臂架一从水平0°转动到垂直90°,其他臂架保持水平,满载工作工况。有限元分析得到一号油缸力结果如图5所示,一号油缸在0°水平工况时受力最大。

图4 臂架一与转台铰点Adams仿真姿态

图5 一号油缸力Adams有限元分析曲线

图6所示为臂架一、二铰点组臂架满载工况Adams仿真姿态,考虑臂架一、二转角θ从30°转到180°,四、五、六臂保持水平。θ在0°到30°只需考虑臂架一水平,其他所有臂架收拢时的工况,此时油缸受拉。图7所示为臂架一、二铰点组有限元分析曲线,由图分析可知,在水平工况时直连杆和三角连杆力达到最大,143°时油缸力达到最大。

图6 臂架一、二铰点组满载工况

图7 臂架一、二铰点组有限元分析曲线

经分析,臂架一所需分析的工况应为水平工况、垂直工况和143°工况三种,所施加的载荷为:弯矩M=1354666169 N.mm,剪力F=87514 N,扭矩T=37800298 N.mm,风载扭矩TW=72717275 N.mm。

2.2 水平工况

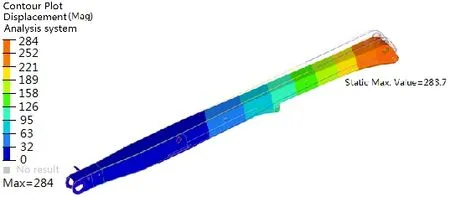

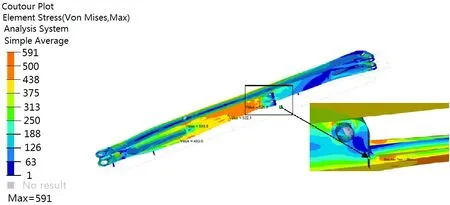

图8-10所示为臂架一水平工况下纵向变形图、横向变形图及综合变形图,由图可知,臂架一最大纵向变形为283mm,变形比例为2.4%;臂架一最大横向变形为20mm,变形比例为0.17%;臂架一最大综合变形为284mm,变形比例为2.4%。图11所示为臂架一水平工况应力云图,由图可知,臂架一最大应力为591MPa,位于内部纵筋母材边。

图8 臂架一水平工况纵向变形图

图9 臂架一水平工况横向变形图

图10 臂架一水平工况综合变形图

图11 臂架一水平工况应力云图

2.3 垂直工况

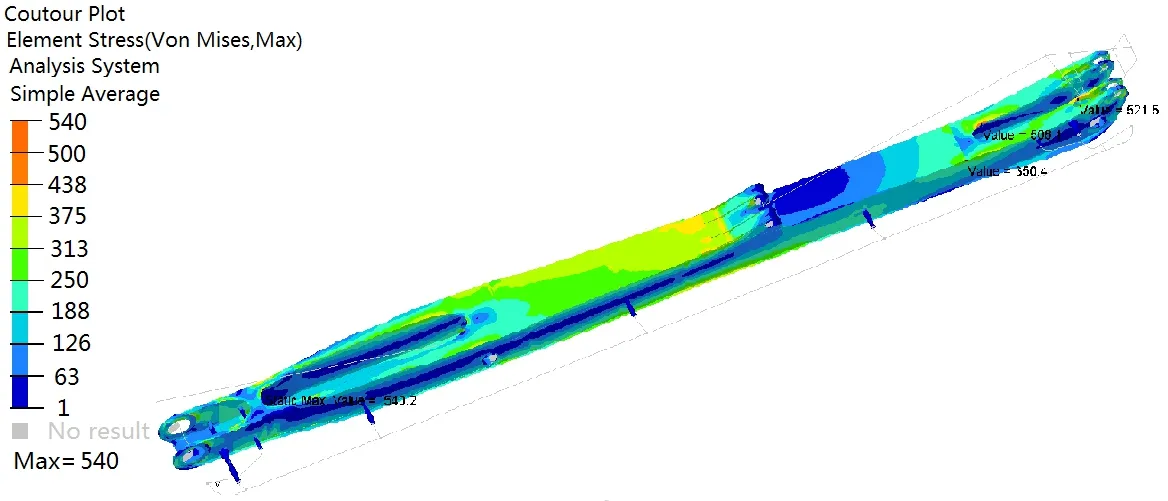

垂直工况臂架一为竖直状态,其他为臂架水平的姿态。图12所示为臂架一垂直工况综合变形图,由图可知,最大变形为194 mm,变形比例为1.7%。图13所示为臂架一垂直工况应力云图,最大应力为540MPa,位于大头底板油缸座缸口圆弧边。

图12 臂架一水平工况综合变形图

图13 臂架一水平工况综合变形图

2.4 143°工况

图14所示为臂架—143°工况综合变形图,由图可知,最大变形为242mm,变形比例为2.1%。图15所示为臂架—143°工况应力云图,最大应力为572MPa,位于内部纵筋母材边。

图14 臂架一143°工况综合变形图

图15 臂架一143°工况应力云图

3 结束语

根据几何模型,建立每一节臂和连杆、转台单独的有限元模型。基于Adams有限元分析软件对臂架一水平、垂直两个极限工况以及143°工况的应力及变形情况进行了分析。水平工况的最大应力591MPa,位于内部纵筋母材边。垂直工况的最大应力540MPa,位于大头底板油缸座缸口圆弧边。143°工况最大应力为572MPa,位于内部纵筋母材边缘。最大应力均在600MPa以下,大片应力均在500MPa以下,变形比例小于5%。臂架一结构应力、和变形符合设计要求。