等速球头三叉节设计改进及性能提高

万向钱潮股份有限公司 浙江杭州 311215

三球销式等速万向节是车用等速万向节总成中的一种,常用于等速驱动轴的内侧,与差速器、减速器或变速器连接,用来传递转矩以及转向角度的变化。这种万向节在功能上既要满足转向角度的变化,又要满足车轮转向时能够达到最大角度,因此大摆角球头三叉节的应用逐渐引入。受大摆角的影响,球头三叉节强度提升尤为重要。本文在对球头三叉节失效分析的基础上进行受力及仿真优化设计,提高其性能。

发现问题

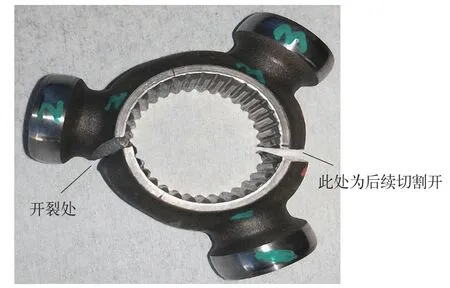

某主机厂对某车型在上线前进行极限工况寿命测试时,发现车身抖动并伴随着动力转矩传递衰减,发生早期失效。经检查发现,等速驱动轴总成内球笼发生失效,拆解后确认是内球笼的球头三叉节开裂失效。开裂的位置在球头三叉节其中一轴颈根部圆弧处,三个球径表面没有出现明显失效,如图1所示。主机客户退回的试验件只有球头三叉节,没有提供滚针、球环、滚针挡圈及三柱槽壳等零件实际情况,致使各个连接部位的状态及信息难以获得,无形中加大了失效分析难度。

对该球头三叉节失效进行分析:

图1 球头三叉节开裂

1)对工况进行分析。此为极限工况下的强度测试,该款球头三叉节的使用工作扭矩要求提升了12%,但球头三叉节的节型未相应提升,存在潜在扭转疲劳、寿命不足的风险。

2)对球头三叉节关键尺寸轴颈直径和轴颈根部R复核,符合产品工程图样技术要求。花键孔尺寸因零件损坏而无法检测复核,经查同批次零件花键,质量符合产品工程图样技术要求。

3)球头三叉节失效件三个轴颈表面均存在磨痕,但没有出现明显磨损失效现象(见图2)。

图2 失效球头三叉节三个轴颈表面均存在磨痕

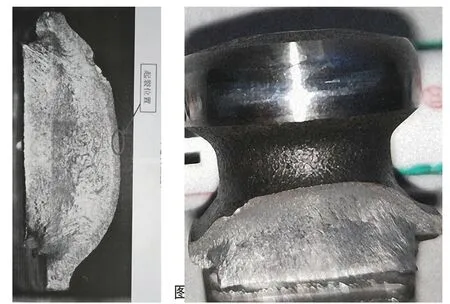

4)采用扫描电镜分析,端口断裂源在三叉节轴颈根部圆弧处,从根部圆弧R处往内扩散(见图3)。

图3 端口断裂源

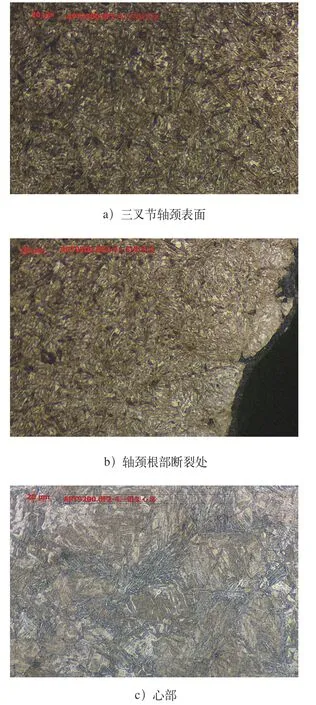

5)显微组织。对失效件进行金相制样,硝酸酒精溶液进行腐蚀,再使用金相显微镜放大至500×检查。发现球头三叉节轴颈表面组织为回火针状马氏体5级,残余奥氏体15%和少量碳化物1级组成(见图4a);轴颈根部断裂处金相组织为回火针状马氏体5级(见图4b),残余奥氏体15%和少量碳化物1级组成;心部组织为低碳马氏体及铁素体(见图4c);表面硬化层为0.96mm,表面硬度59HRC,心部硬度为385HV,没有发现缺陷或不正常的特征。球头三叉节的材质均符合工程图样技术要求。

设计改进

图4 失效件显微组织

汽车动力从变速器输出,传递到等速驱动轴的移动端万向节,通过中间轴刚性连接传递到固定端万向节输出至车轮,从而驱动汽车行驶。应用仿真技术,对球头三叉节进行受力及仿真分析,对改进前的球头三叉节结构强度,按屈服扭矩进行加载。从应力分布云图上可以看出,该零件薄弱区域位于球头三叉节轴颈根部,与实际失效部位一致,最大等效综合应力为836MPa,如图5所示。

通过对球头三叉节的失效分析及受力仿真分析后,进行零件结构优化与改进。

1.改进方案一

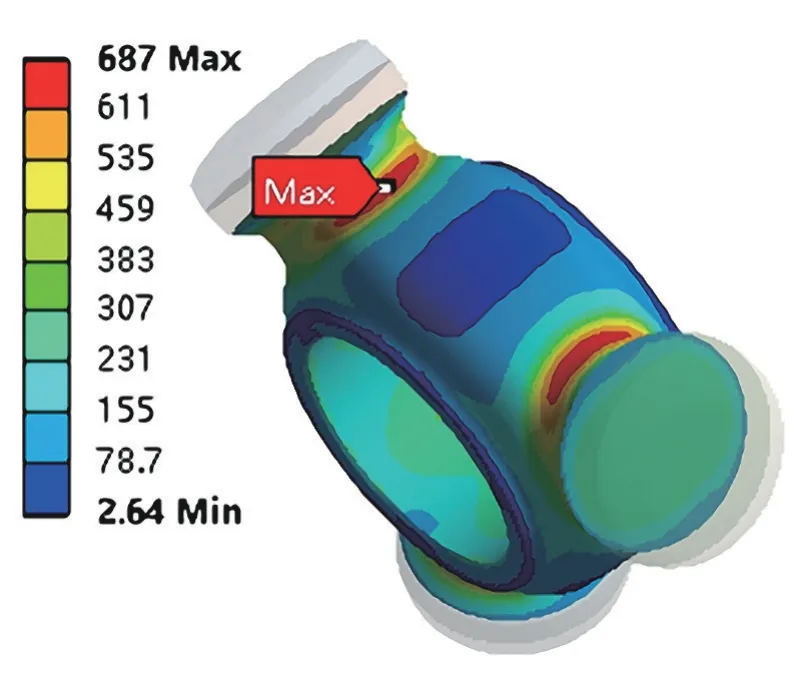

球头三叉节的轴颈加强结构强度适当优化方案,如图6所示。经对轴颈椭圆长轴L1、短轴L2、轴颈根部圆角R优化分析,球头三叉节模型加载载荷时的薄弱区域同样位于球头三叉节轴颈根部,最大等效综合应力为687MPa。与现有结构相比,三叉节最大等效综合应力降低149MPa;质量增加1.1%(<3%),因此可忽略不计。

图6 三叉节轴颈结构强度优化后应力分布云图

2.改进方案二

球头三叉节的壁厚加厚1m m时结构强度适当优化,如图7所示。在现有结构的基础上仅对壁厚加厚1mm,由于壁厚的加大,轴颈根部圆角R受到限制,所以最大只能为R2。对该球头三叉节模型同样加载载荷时,薄弱区域同样位于球头三叉节轴颈根部,最大等效综合应力为874MPa。与现有结构相比,三叉节最大等效综合应力增加38MPa,增加约4.5%,质量增加约14.6 %。

图7 三叉节的壁厚增加1mm时的应力分布

3.改进方案三

壁厚加厚1mm同时轴颈加强后的结构优化状态如图8所示,在现有结构的基础上对壁厚加厚,轴颈椭圆加粗,轴颈根部圆角设置R3。对该三叉节模型加载载荷时,薄弱区域同样位于球头三叉节轴颈根部,最大等效综合应力为689MPa。与现有结构相比,球头三叉节最大等效综合应力降低147MPa,降低约17.5%,质量增加约15.8%。

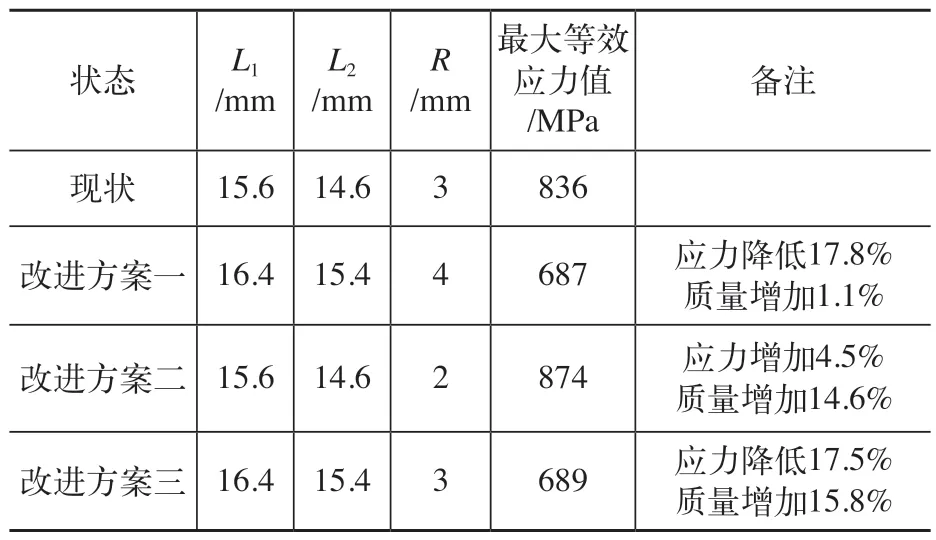

综合三种改进方案,三叉节状态应力情况见表1。

由以上计算分析和表1可知:

1)改进方案一仅对轴颈加强,最大等效综合应力达687MPa降低17.8%,质量基本保持不变。

2)改进方案二中,三叉节壁厚增加1mm,最大等效综合应力达到874MPa并且质量增加14.6%。与方案一相比,方案二强度低很多,这是因为方案二增加了三叉节壁厚,压缩了轴颈的设计空间,特别是限制了对强度较为敏感的轴颈倒圆角R值,造成了轴颈处应力集中增加。

图8 三叉节壁厚加厚1mm同时轴颈加强后的应力分布

表1 三叉节改进状态应力汇总

3)方案三通过同时增加壁厚且轴颈处加强,最大等效综合应力与方案一相同,处于较低水平。但此处强度提升主要是轴颈加强的贡献,壁厚增加不但对提升强度效果有限,反而增加了结构质量,浪费材料成本。因此不建议通过增加壁厚来提高结构强度。

综合以上分析,推荐选择方案一。通过局部加强,不但能够提高结构强度,而且材料成本增加的最少。此方案理论上强度提升幅度最大,相应结构扭转疲劳寿命可提高30%以上。故改进方案一的三叉节结构可满足产品提升的扭疲性能要求。

样品试制及性能检测

根据上述的分析结果,按上述中推荐的方案一的情况进行试制样品,装配成等速驱动轴总成后,随机抽了三支等速驱动轴总成送往技术中心汽车零部件国家级实验室作检测扭转疲劳寿命测试。测试结果表明,改进后的球头三叉节完全达到了客户的要求,且球头三叉节和轴杆处均无损坏。

结语

通过对该球头三叉节失效进行多维度分析,同时运用三维设计和受力仿真分析技术进行产品优化设计、验证,使球头三叉节承载能力提高了17.8%,通过了扭转疲劳寿命测试并达到了客户要求。通过三维设计与受力仿真分析,大大缩短了设计开发周期,节约了重复试验的周期与成本,且该改进后球头三叉节的下料质量未增加,结构的优化设计调整,加工成本无增加,产品强度得到有效提高,进一步提升公司产品设计能力水平。