循环球式电动助力转向器设计

江苏罡阳转向系统有限公司 江苏泰州 225318

1988年,KOYO生产了一种管柱式电动助力转向系统(C-EPS),这种C-EPS将直流助力电动机与转向管柱进行一体化设计,电动机就安装在转向柱上,其后铃木首先在CERVO上成功应用该转向器。随后,富士重工、本田汽车、三菱汽车、日本大发、NSK株式会社、德国奔驰、德国ZF、西门子汽车、Delphi汽车系统、TRW和中国南方航空动力机械公司等各国研究机构以及大学也加入EPS的研究中来,电动助力转向系统进入了快速发展期,小齿轮式电动助力转向器、齿条助力式电动助力转向器等电动助力转向器纷纷面世。

对比传统液压助力转向器,电动助力转向器具有环保、燃油经济、转向操控性好等优势,凭借其优异的性能,电动助力转向系统迅速在乘用车市场打开局面。随着新能源汽车的发展,目前,电动助力转向系统在全球市场需求占比已超过50%,中国EPS装车率也超过50%。随着时代的发展,中小型商用车对转向操控方面的要求也日益提高,开发出一款用于中型商用车的电动助力转向系统也被提上日程。课题来源于江苏罡阳转向系统有限公司,以市场上某电动运输车为对象,设计匹配一款适用于中型商用车的循环球式电动助力转向器,填补市场空白,为后续转向器的开发提供一定的思路。

循环球式电动助力转向器简介

1.结构

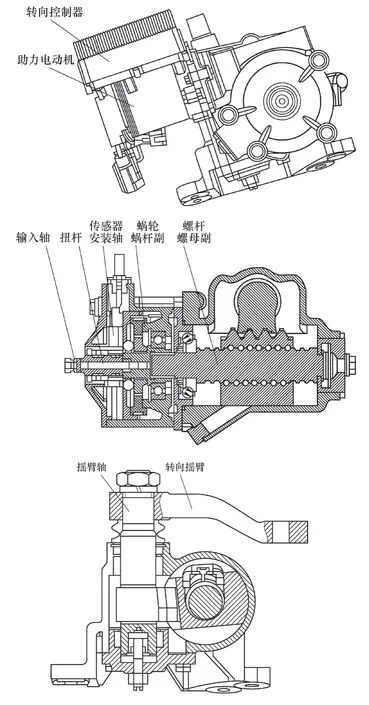

循环球式电动助力转向器机械部分由输入轴、扭杆、蜗轮蜗杆副、螺杆螺母副、摇臂轴及转向摇臂等组成,电气部分由转矩传感器、助力电动机以及转向控制器组成,结构如图1所示。

2.原理

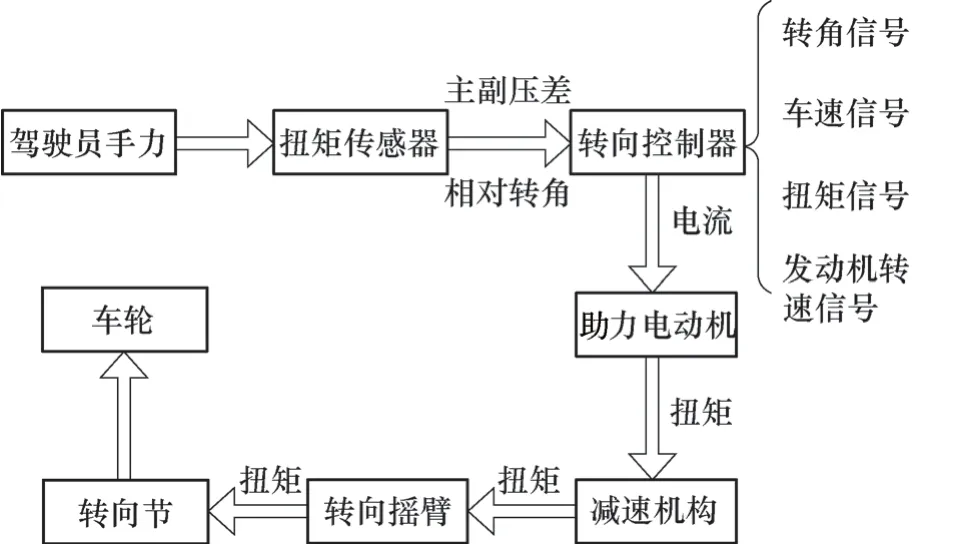

当驾驶者转动方向盘时,手力通过方向盘传递到输入轴上,输入轴转动,此时转矩传感器的定子和转子产生相对转角,形成主副电压差,产生电信号,转矩传感器通过电信号将相对转角输入给转向控制器,经过转向控制器运算处理后,给助力电动机传递一个相应的电信号,此时助力电动机输出转向助力,和手力一起经过蜗轮蜗杆副、螺杆螺母副,放大后依次传递到摇臂轴和转向摇臂上,通过横拉杆最终输出给内球节,拉动车轮转动,如图2所示。

图1 循环球式电动助力转向器结构

图2 循环球式电动助力转向器工作原理

转向器的总体设计

1.课题研究对象

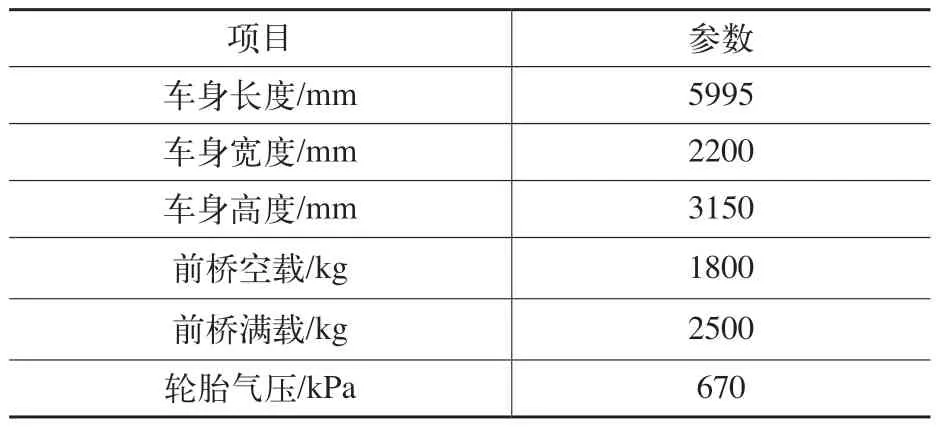

以某公司生产的电动运输车为对象,进行循环球式电动助力转向器设计研究,其部分关键参数见表1。

表1 电动运输车部分参数

2.设计要求

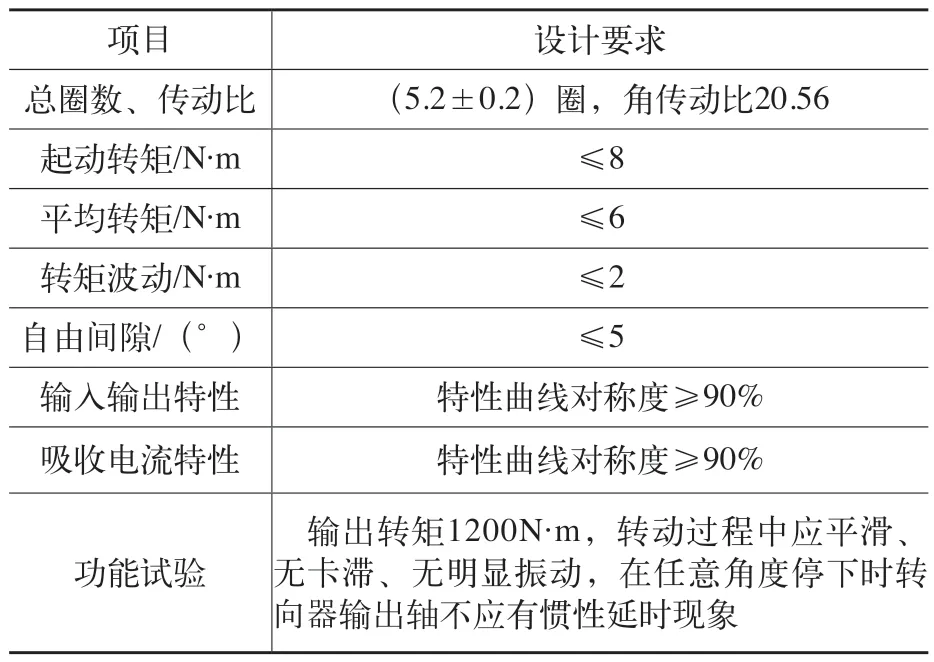

根据主机厂的输入,循环球式电动助力转向器的设计要求如下,见表2。

表2 产品设计任务书

3.转向器设计

由于公司转向器的电气部分为外购,所以公司仅进行设计选型,并且由于转向器部分设计参数涉及保密,因此本部分仅涉及基本设计计算。

(1)传动效率η+计算公式为

式中η1——蜗轮蜗杆副的传动效率;

η2——螺杆螺母副的传动效率;

η3η4——轴承效率,一般为0.95~0.96。

根据蜗轮蜗杆和螺杆螺母参数可得η+=74%。

(2)最大转向阻力矩MR计算 汽车最大转向阻力矩在其原地转向时,根据0车速时转向阻力矩MR计算公式

式中f——轮胎和道路路面之间的滑动摩擦系数;

G——前桥满载载荷;

P——轮胎满载时设定的胎压。

经计算可得MR=1093.172N·m。

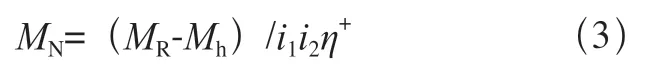

(3)助力电动机转矩计算 根据电动机转矩MN的计算公式

式中Mh——驾驶员最大输入力矩;

I——传动比;

η+——转向器的正效率。

经计算可得MN=2.971N·m。

根据上述计算,本课题选用电动机参数见表3。

表3 直流无刷电动机参数

基于Ansys的转向器内部结构扭转分析

1.基于Ansys的转向器内部结构模型设置

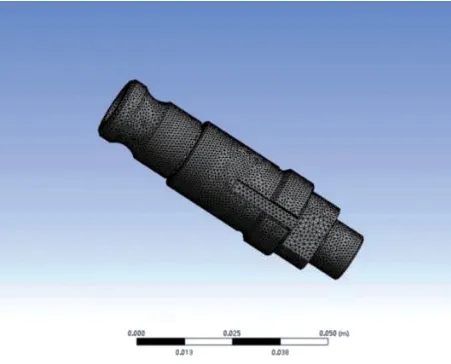

根据上文可知,转向器内部承受转矩的主要零部件为输入轴、传感器安装轴、螺杆轴及摇臂轴,主要对这四部分进行变形分析。首先建立满足有限元分析的转向器内部零部件模型,然后输入有限元分析软件Ansys对其进行属性设置、网格划分、载荷设计及加载设置等一系列处理。各零部件材料见表4,材料性能见表5,内部结构模型如图3所示。

在进行扭转变形分析时,将转向器内部结构模型这一整体分为个体进行分析,更加有益于判断各个零部件的变形情况,从而找出扭转变形最大的部分,判断其对转向器正常工作的影响。因此,这里对装配体进行拆分,得出各个零件的模型,分别导入Ansys中,并对其进行一系列前处理。由于零件单体结构较为简单且形状较为均匀,所以为提高计算速度,这里采用自由网格划分,网格划分如图4~图7所示。

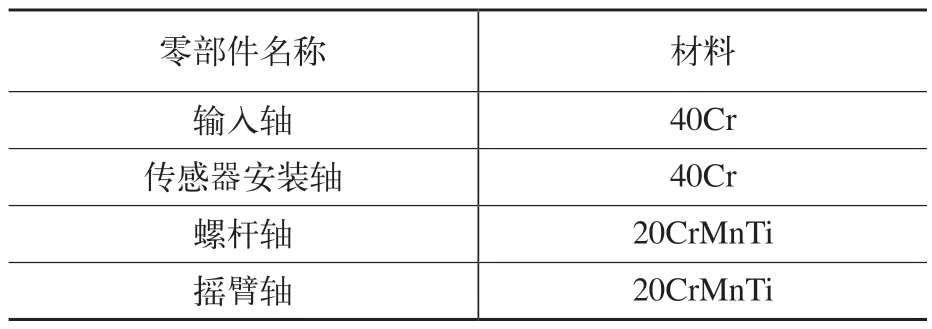

表4 各零部件材料

表5 材料性能

图3 转向器内部结构模型

图4 输入轴网格划分

图5 传感器安装轴网格划分

图6 螺杆轴网格划分

图7 摇臂轴网格划分

2.扭转变形结果分析

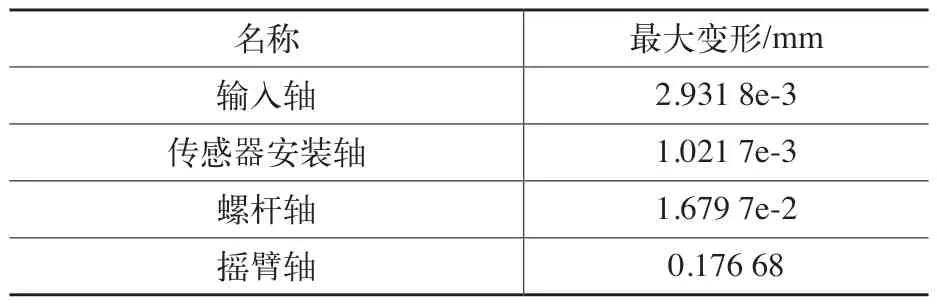

根据这4个零件的变形量分布,判断其是否满足设计要求。各零件分析结果见表6。

表6 各零件变形分布统计

由表6可知,最大变形量为0.17668mm,满足设计使用要求。

总成台架试验

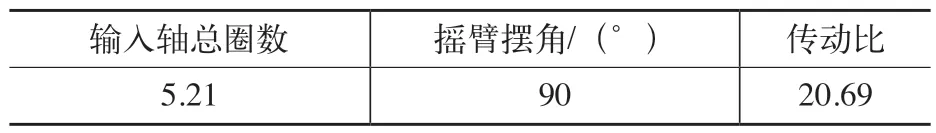

1.总圈数、角传动比试验

将总成安装于试验台架上,使输入轴从一个极限位置转到另一极限位置,记录输入转角、输出转角,计算得出角传动比。试验结果如图8所示,试验数据见表7。

图8 总圈数、传动比试验曲线

表7 总圈数、传动比试验数据

根据产品设计任务书,总圈数为(5.2±2)圈,样品满足设计要求。

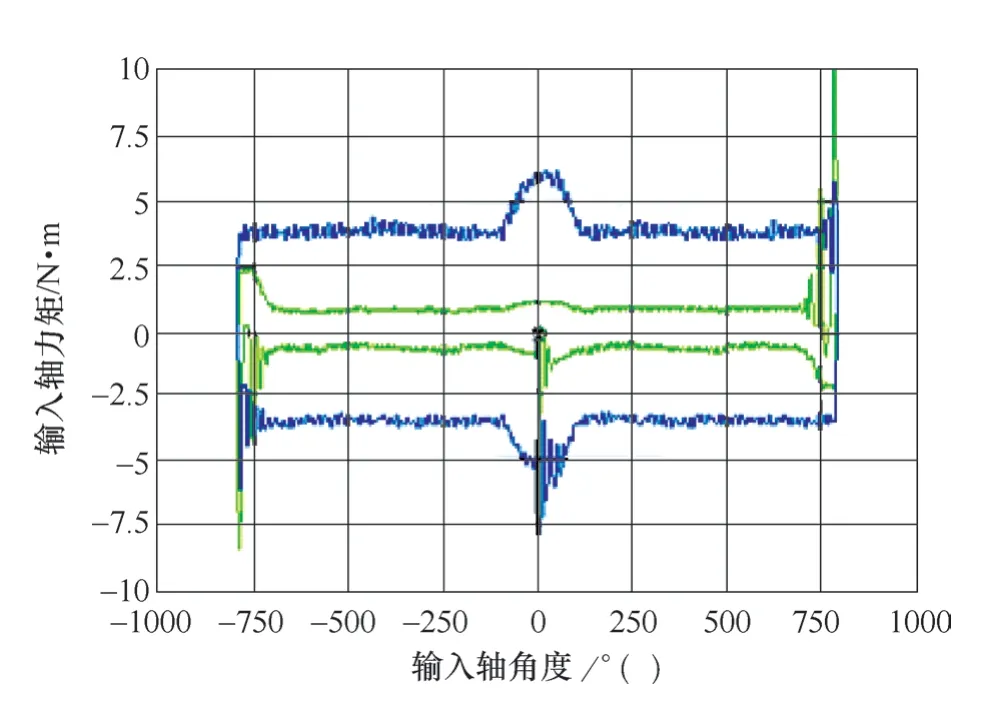

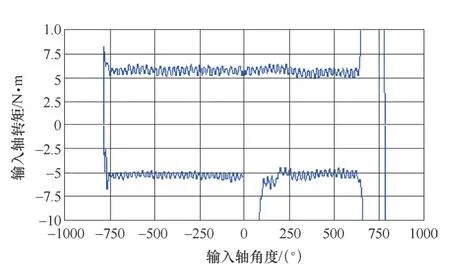

2.空载转动力矩试验

将总成安装在试验台架上,系统正常工作,输入轴置于“0”位,输出轴悬空,测量总成在带电和不带电两种情况下的输入转矩。试验结果如图9所示,试验数据见表8。

根据产品设计任务书,通电时最大转矩≤8N·m,平均转矩≤6N·m,转矩波动≤2N·m,样品满足设计要求。

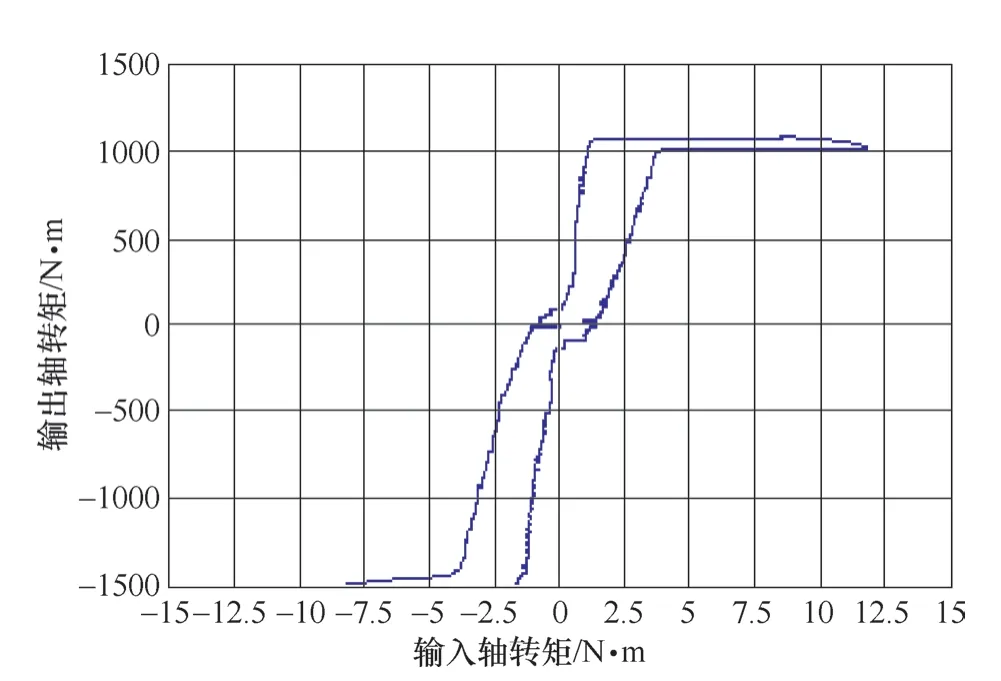

3.输入输出特性试验

图9 空载转矩试验曲线

表8 空载转矩试验数据 (单位:N·m)

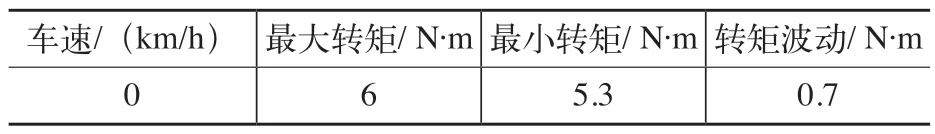

将总成安装于试验台架上,系统正常工作,输出轴刚性固定,设定车速为0km/h,以20r/min的转速转动输入轴。试验结果如图10所示数据见表9。

图10 输入输出特性试验曲线

表9 输入输出特性试验数据

根据产品设计任务书,转矩对称度≥90%,样品满足设计要求。

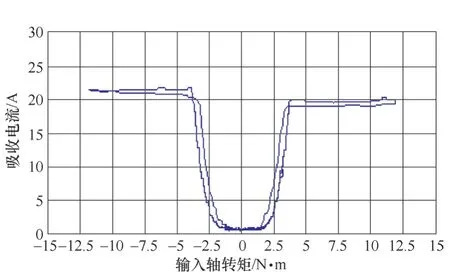

4.吸收电流特性试验

将总成安装于试验台架上,系统正常工作,输出轴刚性固定,设定车速为0km/h,以20r/min的转速转动输入轴。试验结果如图11所示,试验数据见表10。

根据产品设计任务书,电流对称度≥90%,样品满足设计要求。

图11 吸收电流特性试验曲线

表10 吸收电流特性试验数据

5.功能试验

将总成安装在试验台架上,系统正常工作,输入轴处于与直线行驶位置,对摇臂轴施加载荷,车速为0Km/h。试验结果如图12所示,试验数据见表11。

根据产品设计任务书,转动过程中应平滑、无卡滞、无明显振动,在任意角度停下时转向器输出轴不应有惯性延时现。由图12曲线可以看出,产品满足设计要求。

结语

本课题来源于江苏罡阳转向系统有限公司,针对某款电动运输车进行电动循环球转向器的设计研究,通过Ansys对齐进行扭转变形试验分析,并借助总成试验台架对制作出来的样品进行了总圈数、角传动比试验、空载转动力矩试验、输入输出特性试验、输出电流特性试验和正向疲劳试验,验证了该款转向器的性能满足设计使用要求。循环球式电动助力转向器属于新型产品,在市场上并不成熟,本课题填补了市场空白,并对后续研究提供一定帮助。

图12 功能试验曲线

表11 功能试验数据