直拉硅单晶的机械强度: 锗和氮共掺杂的效应*

孙玉鑫 吴德凡 赵统 兰武 杨德仁 马向阳

(浙江大学材料科学与工程学院, 硅材料国家重点实验室, 杭州 310027)

作为集成电路(ICs)的基础材料, 直拉硅(CZ-Si)单晶的机械强度不仅是硅片加工和ICs 制造过程中工艺参数设定的重要考虑因素, 而且在很大程度上决定了ICs 芯片在测试和封装过程中出现的失效情况.目前,ICs 的器件特征尺寸仍在继续减小, 由此带来的器件集成规模的增长会导致硅衬底中应力水平的提高, 从而使位错更易产生.因此, 改善直拉硅片的机械强度对于提高ICs 的制造成品率具有重要意义.本文提出在直拉硅单晶中同时掺入锗和氮两种杂质来改善硅片机械强度的思路.基于此, 对比研究了普通的、单一掺锗的、单一掺氮的、锗和氮共掺的直拉硅单晶的室温硬度及其在600—1200 ℃时的位错滑移行为.研究结果表明: 1)单一的锗掺杂或氮掺杂以及锗和氮两种杂质的共掺几乎都不影响直拉硅单晶的室温硬度, 意味着上述掺杂没有改变室温下的位错滑移行为.2)氮掺杂能显著抑制位错在600—1000 ℃的滑移, 但对位错在1100 ℃及以上温度的滑移几乎没有抑制效应; 锗掺杂几乎不能抑制位错在 600—900 ℃的滑移, 但对位错在1000 ℃及以上温度的滑移具有显著的抑制效应.3)锗和氮两种杂质的共掺对位错在600—1200 ℃的滑移均有显著的抑制效应, 表明氮掺杂和锗掺杂的互补优势得到了很好的结合.分析认为, 在600—1000 ℃的温度范围内,氮掺杂导致在位错核心处形成与氮-氧复合体相关的钉扎中心, 从而抑制位错的滑移; 在1000 ℃及以上温度,锗掺杂导致在位错前沿附近形成锗-氧复合体, 从而阻碍位错的滑移.总之, 本文的研究表明在直拉硅单晶中同时掺入锗和氮两种杂质可以进一步地增强硅片在ICs 制造工艺温度下的机械强度.

1 引 言

直拉(CZ)硅单晶是集成电路(ICs)的基础材料, 重要原因之一是CZ 硅单晶中的氧杂质及其相关缺陷可以抑制位错的产生和滑移, 从而使硅片具有更好的机械强度[1−6].随着硅片直径的增大, 自重力的增加使得硅片在集成电路制造过程中更易产生位错并增殖, 有可能导致硅片翘曲[7−9].此外,ICs 集成度的提高也会提升工艺诱生应力的水平,使位错产生的风险增加[10,11].位于晶体管有源区的位错将导致漏电流增加甚至短路, 这会严重降低ICs 的良率甚至失效.因此, 改善硅片的机械强度对于集成电路而言至关重要.为此, 在过去的研究中人们通过在直拉硅单晶中掺入非电活性杂质, 以改善硅片的机械强度.

已有的研究表明, 氮掺杂在某些热处理条件下可以有效地抑制CZ 硅单晶中位错的滑移[12−17].Mezhennyi 等[16,17]通过在500—800 ℃条件下进行的四点弯曲测试, 揭示了CZ 硅单晶中浓度超过1.6 × 1014cm–3的氮掺杂可以提高位错滑移的临界切应力, 并认为掺入的氮杂质促进了氧沉淀的形成从而抑制位错的滑移.Yonenaga[12]则通过三点弯曲测试, 证明了浓度为6 × 1015cm–3的氮掺杂在650—900 ℃均能导致CZ 硅单晶中的位错被有效地钉扎, 并将之归因于氧、氮原子在位错核心处相互作用而形成作为钉扎中心的氮-氧(N-O)复合体.然而, 他们发现当温度超过900 ℃时, 氮掺杂导致的位错钉扎效应显著减弱.

人们对锗掺杂抑制CZ 硅单晶中的位错滑移也进行了研究.Fukuda 和Ohsawa[18]报道了在锗浓度低于3 × 1020cm–3的硅外延层(不含氧杂质)中的位错在900 ℃下的滑移行为几乎不受锗浓度的影响; 而在衬底硅片中, 位错滑移长度随锗浓度从6 × 1019cm–3上升至3.7 × 1020cm–3而有所减小, 他们认为这是锗原子与近邻位置的氧原子相互作用, 产生了对位错的钉扎效应.Yonenaga[19]发现: 在800 ℃, 锗掺杂浓度在6—9 × 1019cm–3时不能有效钉扎CZ 硅中的位错, 仅当锗浓度进一步提升至1 × 1020cm–3以上时, 位错滑移的临界应力略有增加.Chen 等[20]发现1018cm–3以上的锗掺杂就能够降低CZ 硅中位错在1100 ℃的滑移长度.Taishi 等[21]通过使用含有9 × 1019cm–3锗杂质的籽晶成功实现了CZ 硅单晶的无缩颈生长,表明锗掺杂在接近硅熔点(约1420 ℃)的温度可以显著抑制位错的产生和滑移.

总之, 氮掺杂和锗掺杂在各自特定的温度范围内能抑制CZ 硅单晶中位错的滑移, 从而提高硅片的机械强度.为了满足ICs 的发展对硅片机械强度提出的更高要求, 本文提出在CZ 硅单晶中同时掺入锗和氮两种杂质来改善机械强度的思路.通过对比研究普通的、单一掺氮的、单一掺锗的、锗和氮共掺的直拉硅片在室温和650—1200 ℃温度范围内的位错行为, 探明锗和氮共掺对硅片机械强度的影响.基于实验结果, 阐述了锗和氮掺杂对位错滑移行为影响的相关机制.

2 实 验

在相同的条件下生长了4 根直径为150 mm,〈100〉取向的n 型轻掺磷(浓度约为1014cm–3)CZ 硅单晶, 包括: 一根没有掺入其他杂质的普通CZ 硅单晶, 一根掺入锗杂质的CZ (标记为GCZ)硅单晶, 一根掺入氮杂质的CZ (标记为NCZ)硅单晶, 以及一根同时掺入锗和氮两种杂质的CZ(标记为GNCZ)硅单晶.分别从这4 根晶体距离头部相同位置处切下厚度约为1 mm 的硅片.表1列出了4 种硅片中的间隙氧浓度([Oi])、氮浓度([N])或者锗浓度([Ge]).其中普通CZ 硅片作参考用,GNCZ 硅片含有的锗、氮浓度分别与GCZ 和NCZ硅片的相近.氮浓度和锗浓度通过二次离子质谱测得; 间隙氧浓度通过Bruker Vertex 77V 傅里叶红外变换光谱(FTIR)测得, 采用的转换因子为3.14 × 1017cm–2.此外, 上述4 种硅片中的碳浓度均在FTIR 的检测极限以下(< 1 × 1016cm–3).

表1 实验所采用的硅片中的杂质浓度Table 1.Concentrations of impurities in the silicon wafers used.

分别从上述4 种硅片切下若干1.5 cm × 1.5 cm的方形样品, 在Struers TegraForce-5 抛光机上进行单面化学机械抛光.随后采用Agilent Nano Indenter®G200 纳米压痕系统对各样品进行测试.这里, 采用三棱锥型Berkovich 压针, 并保证压针的一面与样品表面的某一〈110〉方向平行, 压痕加载最大深度1500 nm, 加载和卸载的应变速率为0.05 s–1, 在最大加载深度保持载荷不变30 s 以消除蠕变的影响.每个样品表面的纳米压痕加载数为6 个.此外, 采用Struers Duraforce-10 Vickers维氏硬度仪在上述4 种硅样品表面进行显微压痕硬度测试, 采取的载荷为100 g, 在每种样品的表面施加50 个无侧向裂纹的压痕, 由此对维氏硬度进行统计分析.

为探究在600—750 ℃的位错滑移行为, 先从4 种硅片上取下长宽沿〈110〉方向, 尺寸为25 mm ×6 mm 的长条状样品, 然后经化学机械抛光至约700 µm, 并采用金刚刀在样品表面引入划痕, 作为位错的产生源.将上述样品置于三点弯曲装置上并推入退火炉中, 分别加热至600, 650, 700 和750 ℃并保温20 min, 然后在以上温度分别进行“分切应力/时间”为70 MPa/60 min, 40 MPa/25 min,30 MPa/13 min 和25 MPa/6 min 的 加 载.这 里,温度越高时, 采用的载荷越小, 以避免样品发生塑性变形.加载完成后, 将样品置于Yang 1 腐蚀液[CrO3(0.5 mol/L)∶HF (49%) = 1∶1]中择优腐蚀10 min.随后采用Olympus MX-50 光学显微镜(OM)对滑移位错进行拍照并测量滑移长度.

通过压痕诱生位错滑移的方法探究位错在900—1200 ℃下的滑移行为.从上述4 种硅片取下的样品经化学机械抛光后, 分别在如上所述的维氏硬度仪上进行载荷为100 g 的压载, 以形成微米压痕.如此, 在每个样品上施加30 个微米压痕, 随后将样品置于石英管热处理炉中, 分别进行氩气氛下的900 ℃/2 h, 1000 ℃/1 h, 1100 ℃/1 h 和1200 ℃/1 h 热处理.最后, 经过上述热处理的样品在Yang 1 腐蚀液择优腐蚀10 min 后, 采用OM观察位错的滑移并进行拍照.

3 结果与讨论

3.1 常温硬度

图1(a)给出了4 种样品经纳米压痕测试所得的一组典型载荷-位移(P-h)曲线.可以看到, CZ,GCZ, NCZ 和GNCZ 样品的P-h曲线几乎是相同的.各样品的P-h曲线均出现了加载突进(popin)和卸载突退(pop-out)的特征, 如图1(b)所示.其中, 加载段曲线中显著的pop-in 是由Si-I 相转变为亚稳的Si-II 相引起的, 而轻微的pop-in 则被认为与加载过程中位错滑移系的开动有关[22].Pop-out 则由Si-II 相进一步转变为Si-III/Si-XII相引起[23], 图1(a)中的pop-out 还带有扭结型(kink)特征, 这与部分Si-II 相在卸载过程中转变为非晶α-Si 相有关[24].以往的透射电子显微镜观察证实: 在纳米压痕下方不仅存在上述几种硅亚稳相, 而且在相变区域的下方存在含有高密度滑移位错的塑性变形区[25,26].本工作所采用的载荷较大(约500 mN), 因此压痕下方的塑性变形应该是显著的.图1 中各样品的P-h曲线均存在很相似的pop-in 和pop-out 的特征, 因此可以认为各样品中形成的亚稳相几乎不存在差异, 它们对基体塑性变形的影响可视为相同.值得注意的是, 4 种样品的压针位移随载荷的变化行为几乎相同, 意味着它们的相变和塑性变形的行为几乎相同.总之, 上述结果表明: 单一的锗掺杂或氮掺杂以及锗和氮两种杂质的共掺几乎不会对CZ 硅片在室温纳米压痕过程中的相变和位错滑移产生影响.

图1 (a) CZ, GCZ, NCZ, GNCZ 硅单晶 样品的典型纳米压痕载荷-位移(P-h)曲线; (b)各样品带有相变特征的部分载荷-位移曲线(为了可视起见, 各曲线作了平移)Fig.1.(a) Representative P-h curves of CZ, GCZ, NCZ,GNCZ silicon specimens under nanoindentation; (b) segments of the P-h curves with features of phase transformation for CZ, GCZ, NCZ, GNCZ silicon specimens (the curves are deliberately shifted for visual discrimination).

对图1 中所示的P-h曲线中的卸载段进行幂函数拟合可得样品的纳米压痕硬度值[27].图2 给出了各样品的纳米压痕硬度的平均值及其标准差.这里需要说明的是, 对每个样品而言, 从5 条P-h曲线中的卸载段拟合推导出5 个纳米压痕硬度值,然后作统计分析.从图2 可以看到, GCZ 样品的硬度值最低, 为10.98 GPa; GNCZ 样品的硬度值最高, 为11.34 GPa, 但仅比GCZ 样品的大3.3%.考虑到纳米压痕测试的系统误差和偶然误差, 上述差异被认为可以忽略.进一步地, 对各样品进行了维氏硬度的测试, 在每个样品上施加50 个维氏压痕, 得到相应的维氏硬度.图2(b)为各样品的维氏硬度平均值及其标准差.可以看出, GNCZ 样品的硬度值为11.41 GPa, 仅比CZ 样品的11.17 GPa大2.1%, 这样的差异在测量的误差范围之内.需要指出的是, 维氏硬度的计算是基于压痕卸载后经弹性恢复后的残余变形量, 而纳米压痕硬度的计算则是基于玻氏压针在最大压载深度处的变形量, 这可能是导致维氏硬度比纳米压痕硬度稍大的原因.总之, 纳米压痕硬度和维氏硬度的测试结果表明: 单一的锗掺杂或氮掺杂以及锗和氮两种杂质的共掺对直拉硅片的常温机械强度几乎没有影响.

图2 CZ, GCZ, NCZ, GNCZ 硅样品(a) 纳米压痕硬度和(b)维氏硬度的平均值及其标准差Fig.2.Average values and standard deviations of the (a) nanoindentation hardness and (b) Vikers hardness of CZ, GCZ,NCZ and GNCZ silicon specimens.

3.2 三点弯曲加载下的位错滑移

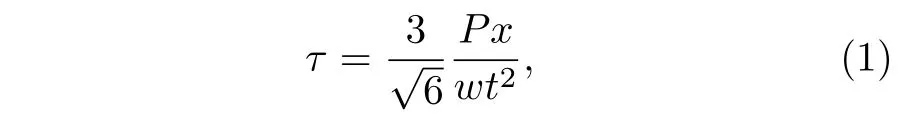

考察了带有划痕的CZ, GCZ, NCZ 和GNCZ样品在600, 650, 700 和750 ℃施加三点弯曲时的位错滑移行为.在三点弯曲加载状态下, 位错从划痕损伤处产生, 继而在硅片近表面区域沿着〈110〉方向滑移.在一定载荷下, 三点弯曲使样品表面所受的应力从两外侧刃口到内侧刃口呈线性分布, 从而造成位错滑移距离从外侧刃口到内侧刃口逐渐增大.图3(a)给出了三点弯曲加载单元的结构示意图以及加载时的载荷-位置分布关系.三点弯曲加载的分切应力-位置的定量关系可以表示为

其中τ为外加分切应力,为硅中a/2[110]/位错滑移系的Schmid 因子,P为载荷,w为样品宽度,t为样品厚度,x为样品在某一侧内-外刃口区间中一具体位置与外侧刃口间的距离.显然, 位于内侧刃口处的样品表面所受的切应力最大.

图3 (a) 三点弯曲加载单元的结构示意图以及加载时的载荷-位置分布关系的示意图; (b) 普通CZ 硅样品在650 ℃三点弯曲加载25 min 并经择优腐蚀后某一部分区域的OM 照片Fig.3.(a) Schematic diagram of three-point bending unit and the dependence of load on the position under a given loading; (b) regional OM image of the conventional CZ silicon specimen subjected to three-point bending at 650 ℃ for 25 min and subsequent preferential etching.

由于位错滑移是热激活过程, 滑移速率(Vg)和外加的分切应力τ的关系可以表示为

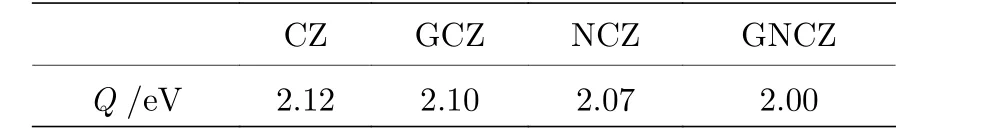

其中V0为与样品本身相关的常数,k为玻尔兹曼常数,T为温度,Q为位错滑移的激活能[28,29].为探究锗掺杂、氮掺杂以及两种杂质的共掺杂对CZ 硅单晶中位错运动方式的影响, 对600—750 ℃下, 载荷为25 MPa 时所测得的位错滑移速率-温度关系进行拟合, 并推导位错滑移的激活能, 所得结果列于表2.可以看到, CZ 样品的位错滑移激活能最大, 为2.12 eV, GNCZ 样品的位错滑移激活能略低, 为2.00 eV.需要注意的是, 杂质含量极低的轻掺区熔硅中位错滑移的激活能为2.00—2.20 eV[30,31].上述4 种样品对应的Q值均在此报道范围内, 这说明约1019cm–3的锗掺杂和约1015cm–3的氮掺杂以及它们的共掺均不会显著影响CZ 硅单晶中位错滑移的激活能.

表2 CZ, NCZ, GCZ, GNCZ 样品的位错滑移激活能Table 2.Activation energy of dislocation gliding in CZ, NCZ, GCZ and GNCZ silicon specimens.

由(2)式可知, 位错滑移速率与施加的分切应力成正比.然而, 位错开始滑移实际上存在一个临界切应力(τc).仅当外加切应力大于τc时, 位错才会在划痕损伤处脱离钉扎而发生滑移[32].图3(b)为普通CZ 样品在650 ℃三点弯曲加载25 min 并经择优腐蚀后的OM 照片.该照片显示的是样品某一长度内的位错自刃口处出发的滑移情况.位错滑移的终止处就是外加切应力对应于τc的位置,测出该位置与外侧刃口的距离x, 根据(1)式即可以算得到τc值.

对4 种样品在600—750 ℃三点弯曲加载时位错滑移的终止位置进行测量, 根据(1)式计算所得的位错滑移临界切应力τc如图4 所示.可以看到, 在600—700 ℃的温度范围内, 各样品的τc随着温度的升高而明显下降; 继续升高至750 ℃, CZ和GCZ 样品的τc进一步下降, 而NCZ 和GNCZ样品的τc变化则很小.总体上, NCZ 和GNCZ 样品的τc值接近, 且明显高于CZ 和GCZ 样品的τc值.特别是在750 ℃, CZ 和GCZ 样品的τc值(分 别 是3.9 和3.3 MPa)只 有NCZ 和GNCZ 样品τc值(分别是7.1 和7.8 MPa)的50%左右.

图4 CZ, GCZ, NCZ, GNCZ 样品在600−750 ℃位错滑移的临界切应力Fig.4.Critical shear stresses of dislocation gliding in CZ,GCZ, NCZ and GNCZ silicon specimens at temperature in the range of 600−750 ℃.

通常而言, 位错滑移的临界切应力τc由两部分组成, 即晶格势垒阻碍位错运动造成的应力(τSi); 杂质或与杂质相关的钉扎中心与位错发生交互作用而产生的钉扎应力(τimpurity)[19].因此,τc=τSi+τimpurity.对于CZ, GCZ, NCZ 和GNCZ 样品而言, 由于位错滑移的运动方式没有差异,τSi可视作相同, 因而上述样品τc间的差异主要取决于由杂质或其衍生缺陷形成的钉扎中心所引起的τimpurity的大小差异.从图4 给出的结果来看, 氮掺杂促进了位错钉扎中心在600—750 ℃的形成, 因而显著提高τimpurity; 而锗掺杂在该温度范围内对位错滑移几乎没有钉扎效应.

由于氮在硅中的浓度很低, 且单一的氮原子和位错的交互作用能较小, 因此孤立的氮原子无法有效钉扎位错.但是, 硅中的位错可以有效吸收扩散进来的杂质, 并为不同杂质间的反应或相互作用提供位点.已有研究表明: 氮和氧杂质经扩散被位错吸收后, 可以发生相互作用形成所谓的N-O 复合体, 这些复合体可作为位错的“钉扎中心”[12−14].此外, N-O 复合体可以在650—1100 ℃这一较宽的温度范围内形成[33,34].就本文实施的三点弯曲加载而言, 在样品表面会预先引入划痕损伤作为位错源, 随后进入炉管升温至目标温度(650—750 ℃)并保温一段时间(约20 min), 然后实施加载.在这一前置的热过程中, N-O 复合体在NCZ 和GNCZ样品的划痕损伤位错处得以形成.尽管退火时间较短, 但以N-O 复合体为异质形核中心而形成极小氧沉淀也是有可能的[35].在后续的三点弯曲加载过程中, N-O 复合体及可能衍生出的极小氧沉淀可以有效地钉扎位错.因此, 与CZ 和GCZ 样品相比, NCZ 和GNCZ 样品的τc得到显著的提高.需要特别说明的是, 当温度从700 ℃升高至750 ℃时, 一方面氮和氧杂质扩散速率的增大使得位错核心处N-O 复合体的形成更加显著, 从而增强位错的钉扎效应; 另一方面热激活所导致的位错脱钉也得到增强.上述两方面相反的效应使得NCZ和GNCZ 样品在700 和750 ℃时的τc没有显著的差异.

3.3 压痕位错的滑移

当温度在800 ℃及以上时, 硅单晶的塑性特征已十分显著.在这种情况下, 无法采用三点弯曲加载的方法研究位错滑移.为研究位错在800 ℃及以上温度的滑移行为, 我们采用微米压痕、热处理和择优腐蚀相结合的手段, 即: 首先在室温下利用维氏硬度仪在硅片表面引入压痕, 然后在某温度(800—1200 ℃)下热处理一定的时间, 经择优腐蚀后显微观察始于压痕的位错滑移情况.在微米压痕卸载后, 压痕对角线尖端处会产生径向裂纹,其中的残余应力超过某一温度的位错滑移临界切应力时, 将驱动位错沿着〈110〉方向发生滑移.当前端的位错所受的应力等于滑移临界切应力τc时,就停止滑移.沿着〈110〉方向滑移的位错经择优腐蚀后表现为位错花样(rosette).图5 中的插图即是普通CZ 样品在施加微米压痕后经过1000 ℃/1 h热处理所形成的rosette 的OM 照片.由于多方面的原因, rosette 的四条位错滑移臂的长度通常不相等.本文将最长滑移臂的长度定义为rosette 尺寸.显然, rosette 尺寸越大意味着位错滑移的临界切应力τc越小.

图5 施加压痕 的CZ, GCZ, NCZ, GNCZ 样品经900−1200 ℃退火后得到的位错rosette 尺寸的统计结果Fig.5.Statistical results for the dislocation rosette sizes in the indented CZ, GCZ, NCZ and GNCZ silicon specimens annealed at 900−1200 ℃.

对4 种样品分别经900 ℃/2 h, 1000 ℃/1 h,1100 ℃/1 h 和1200 ℃/1 h 热处理后形成的30 个rosette 的尺寸进行统计分析, 结果如图5 所示.可以看到, 各样品的rosette 尺寸随着退火温度的升高而增大, 表明位错滑移的临界切应力τc随着温度的升高而降低.在各个温度, CZ 样品的rosette尺寸均为最大.在900 ℃, GCZ 样品的rosette 尺寸与CZ 样品的几乎相等, 表明锗掺杂几乎没有抑制位错滑移的作用; 而NCZ 和GNCZ 样品的rosette 尺寸接近, 均明显小于CZ 和GCZ 样品的rosette 尺寸, 表明氮掺杂具有显著抑制位错滑移的作用.当温度为1000 ℃时, GCZ 样品的rosette尺寸相比于CZ 样品的有明显减小, 表明锗掺杂显示出抑制位错滑移的效应; NCZ 样品的rosette 尺寸仍然比CZ 样品的小得多, 表明氮掺杂抑制位错滑移的效应依然显著; 相比之下, GNCZ 样品的rosette 尺寸最小, 表明锗掺杂和氮掺杂共同发挥了抑制位错滑移的作用.在1100 和1200 ℃, 氮掺杂对位错滑移的影响情况出现了明显的转折,NCZ 样品的rosette 尺寸仅略小于CZ 样品的, 表明氮掺杂在高温下抑制位错滑移的效应已不再显著; 相反地, GCZ 样品的rosette 尺寸远小于CZ样品的, 且与GNCZ 样品的相近, 这表明锗掺杂在高温下表现出显著的抑制位错滑移的作用.很显然, 在900—1200 ℃范围内, GNCZ 样品中的位错滑移均受到了显著的抑制, 表明锗掺杂和氮杂质抑制位错滑移的效应得到了很好的结合.

当温度为800—1000 ℃时, 在位错处形成的N-O 复合体等相关缺陷仍将作为钉扎中心, 抑制位错的滑移.然而, 从图5 可以看到, 在1000 ℃氮掺杂对位错滑移的抑制效应已不如900 ℃时那样显著.这一方面是由于氮杂质的扩散速率显著增加[36], 导致被位错捕获的氮原子减少; 另一方面,间隙氧杂质的过饱和度随着温度的上升而减小.这两方面因素都不利于N-O 复合体在位错处的形成,因而氮掺杂抑制位错滑移的效应有所减弱.以往的研究表明, 在1000 ℃以上, N-O 复合体的形成比较微弱[33].因而, 在本文中可以认为位错处N-O复合体的形成在1100 和1200 ℃时是很困难的.这样, 就可理解NCZ 样品的rosette 尺寸在1100和1200 ℃仅略微小于CZ 样品的rosette 尺寸,如图5 所示.

对于硅中的锗掺杂, 处在晶格替代位上的锗原子的共价半径比基体硅原子的大约4%, 这将造成晶格弹性畸变而产生应力场.原则上, 位错与锗原子可以通过弹性应力场发生交互作用.然而,这一交互作用的能量很低.理论计算结果表明, 在730 ℃下锗原子与位错间的交互作用仅能达到0.25 eV[37].还有计算表明, 对于硅中的替位原子,即使引起很大的晶格畸变, 单个原子与位错的交互作用能一般也不会超过0.5 eV[38].显然, 锗原子本身与位错间的交互作用能很小, 不会引起显著的位错钉扎效应.另一方面, 本文中GCZ 样品的锗浓度低于0.2% (原子百分比), 再者, 即使在高温下替位锗原子的扩散速率也很小, 因此在GCZ 样品中难以形成与锗相关的固溶气团来钉扎位错[39].因此, 可以理解锗掺杂在较低的温度(600—900 ℃)不能有效钉扎位错.但是, 在1000 ℃及以上温度时, 如图5 所示, 锗掺杂显著抑制了位错滑移.我们初步认为这是由于在位错运动路径上形成了可以作为位错钉扎中心的锗-氧(Ge-O)复合体.为解释方便起见, 从刃位错滑移的角度来阐述: 在正常晶格中, Ge-O复合体较难形成, 这是由于氧原子偏聚在锗原子周围将引起晶格畸变, 造成自由能上升[40].但在有位错的晶格中, 刃位错引入的多余半原子面将在位错的前沿造成拉应力区域, 在此形成Ge-O 复合体将使体系的自由能降低.在1000—1200 ℃下, 间隙氧原子可快速向处在位错前沿拉应力区域附近的锗原子扩散, 并与锗原子发生相互作用形成Ge-O 复合体, 成为阻碍位错滑移的中心.在900 ℃及更低的温度下, 间隙氧原子的扩散速率要小得多, 在位错前沿附近不能有效地形成Ge-O 复合体, 因而没有显现抑制位错滑移的效应.

4 结 论

本文系统研究了锗和氮两种杂质的共掺杂对CZ 硅单晶中位错行为的影响.通过室温下的纳米压痕和微米压痕测试, 证实了锗掺杂和氮掺杂对CZ 硅单晶在室温下的位错行为几乎没有影响.在600—750 ℃的三点弯曲加载试验表明, 氮掺杂显著提高了CZ 硅单晶中位错滑移的临界切应力, 而锗掺杂则几乎不改变位错滑移的临界切应力.通过研究微米压痕残余应力驱动的位错滑移得知, 氮掺杂能显著抑制位错在900 和1000 ℃的滑移, 但几乎不能抑制位错在1100 和1200 ℃的滑移; 锗掺杂几乎不能抑制位错在900 ℃的滑移, 但能显著抑制位错在1000—1200 ℃的滑移.分析认为, 在600—1000 ℃温度范围内, 氮掺杂使得与N-O 复合体相关的钉扎中心在位错内部形成, 从而抑制位错滑移; 而在更高的温度下, 与N-O 复合体相关的钉扎中心不能有效形成, 因而位错滑移几乎不被抑制.关于锗掺杂对位错滑移的影响, 初步认为: 在1000 ℃及更高的温度, 在位错前端拉应力区域附近可以形成Ge-O 复合体, 它们阻碍了位错的滑移;而在更低的温度, 由于间隙氧原子扩散速率较低而不能有效地形成Ge-O 复合体, 因而位错滑移几乎得不到抑制.上述情况表明, 氮掺杂和锗掺杂在抑制位错滑移方面具有很好的互补性.因此, 在CZ硅单晶中同时掺入锗和氮两种杂质, 可以使得硅片在集成电路制造的各种热处理过程中都具有更高的机械强度, 这无疑具有重要的技术意义.