某水电站石料场边坡超深孔预裂爆破施工技术

张 维 春, 梁 小 阳, 张 浩

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

某水电站位于四川省甘孜州雅江县境内的雅砻江干流上,为雅砻江中下游的“龙头”水库。电站的开发任务为以发电为主、兼顾长江中下游防洪任务和改善枯水期航运条件,电站装机容量为3 000 MW(6×500 MW),多年平均年发电量110.62亿kW·h,大坝坝高295 m,为砾石土心墙堆石坝,坝体所需堆石料、反滤料、过渡料共计约3 000万m3。

电站修建所需砂石骨料的原料主要来自瓦支沟石料场,料场分布高程为3 250~2 800 m,最大开挖坡高450 m,高程3 000~3 250 m的坡比为1∶0.3。料场地处高原,每级开挖梯段垂直高度为25 m,每级开挖梯段均需进行大量的锚杆及预应力锚索施工。

瓦支沟料场地处高原寒冷地区,料场边坡为永久外露边坡,其预裂开挖质量直接影响到工程的形象面貌,因此,对预裂开挖永久外露面的外观质量要求较高,须预裂爆破一次成型。料场岩石以砂板岩为主,抗压强度较高,料场岩石的烘干抗压强度最高达到177.22 MPa,烘干强度最低为96.49 MPa[1]。瓦支沟石料场岩石抗压强度见表1。

表1 瓦支沟石料场岩石抗压强度表

因该料场地处山区,地形复杂,道路交通极其不便,料场边坡的预应力锚索、锚杆等的施工与预裂爆破作业存在一定程度的交叉作业情况,所存在的安全隐患亦为边坡开挖成型增加了一定难度。在高原、高陡边坡、超深孔、岩石强度高等条件下施工如何保证开挖质量是一个难点。

2 边坡开挖技术方法的确定

根据长河坝水电站料场开挖以及该水电站大坝左/右岸坝肩开挖的经验,结合瓦支沟石料场的各项指标及特点,现场管理人员及技术人员总结出一套在施工机械设备、施工所用材料、造孔、装药、爆破网络、爆破振动等方面适合于瓦支沟石料场开挖的施工技术方法。

2.1 机械设备及材料的选取

(1)预裂孔造孔设备采用100B潜孔钻,空气压缩机选用中风压(10~16 MPa),每台100B潜孔钻按10 m3/min的风量配置,以保证供风量及供风压力满足100B潜孔钻在超深孔钻进条件下的工作需求。

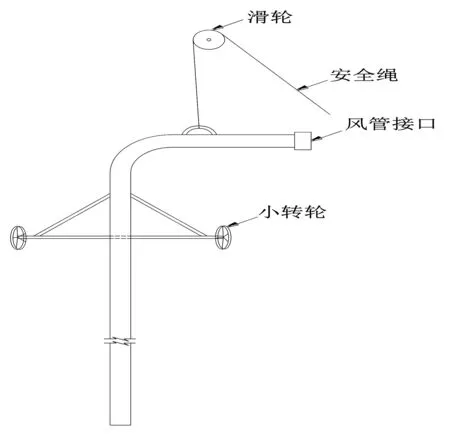

(2)在超深预裂孔造孔钻进到位后,孔内残留的渣滓难以冲洗干净而导致预裂深度不足、欠挖严重,对此,技术人员通过一种实用新型发明《一种预裂孔简易快速洗孔装置》(图1)与料场锚索施工的高风压空气压缩机或100B潜孔钻使用的中风压空气压缩机进行连接,针对部分扫孔不彻底的预裂孔再次进行扫孔,将孔内的渣滓清扫干净,保证了预裂孔深度。

图1 预裂孔简易快速洗孔装置示意图

(3)施工过程中,采用自制的(安装角钢和铅坠)大量角器(图2)测量孔斜以提高孔斜的测量精度;采用自制的大量角器对坡度仪进行校准并固定读数后的坡度仪进行使用(图3)。

图2 自制大量角器

图3 校准固定读数后的坡度仪

(4)对用于预裂孔造孔样架的钢管进行筛选,剔除变形弯曲及物理性能差的:弹性模量小于2.06×105 N/mm2,抗弯强度小于205 N/mm2的钢管,保证了预裂样架的稳定、牢固以及角度的精准[2]。

2.2 预裂孔造孔方法的确定

在预裂孔造孔过程中,为确保终孔时钻孔质量符合设计要求,其合格率至少应达到98%,不出现两孔交叉等现象,在总结了已施工的预裂孔后采取了以下方法进行预裂孔施工:

(1)造孔施工前,首先对开挖平台进行整平使其大面平整,开挖马道上施工两排插筋(Φ28,L=0.8 m入岩0.5 m),将钢管架固定在插筋上,钢管架间距为0.8 m与预裂孔间距一致,尽可能地将100B钻机安装在有钢管斜支撑的地方作业,以降低100B钻机作业时的抖动;利用测量仪器测放孔位,并将孔位点在水平钢管架上用胶带进行标记。

(2)预裂孔采用“五步校钻”法钻孔:

①样架搭设完毕,及时进行角度、位置校核;

②架钻过程及结束后及时进行角度、位置校核;

③开钻前对钻机角度、开孔位置进行校核;

④开钻0.3 m后对钻机角度进行校核;

⑤开钻1 m后对钻机角度进行校核。

2.3 爆破参数的设计

(1)预裂爆破的主爆孔及缓冲孔采用CM351、T35、T40高风压钻机造孔;缓冲孔间距为2.1 m,排距离预裂孔2 m,孔径为90 mm;主爆孔间距4.2 m,排距3.6 m,孔径为115 mm;主爆孔及缓冲孔均采用φ70乳化炸药连续装药,炸药采用人工装填,木(竹)棍捣实,岩屑或黏土堵塞,装药按单耗炸药量0.5~0.6 kg/m3控制。

(2)预裂孔孔距为0.8 m,孔径90 mm,采用φ32乳化炸药、孔底2倍加强装药,孔口1 m用炮泥堵塞或岩粉作为充填物,预裂孔线装药密度为325~425 g/m(结合上一茬炮情况以及本次地质情况预报、现场查看情况、预裂孔线装药密度进行动态调整)[3]。

2.4 爆破振动速度的控制

根据规范及参建各方的要求,需将锚索施工进度与开挖面高差控制在25 m左右。因此,爆破时的振动速度控制尤为重要。根据规范要求的爆破振动安全允许标准,混凝土及锚索施工后7 d以内其爆破振动速度不能大于5 cm/s,混凝土及锚索施工后大于7 d的爆破振动速度不能大于10 cm/s;结合料场施工的实际情况进行综合考虑后最终确定:料场后边坡混凝土浇筑及预应力锚索灌浆及张拉作业50 m范围内7 d以内不得进行爆破,7 d以后的爆破振动速度不大于7 cm/s[4]。

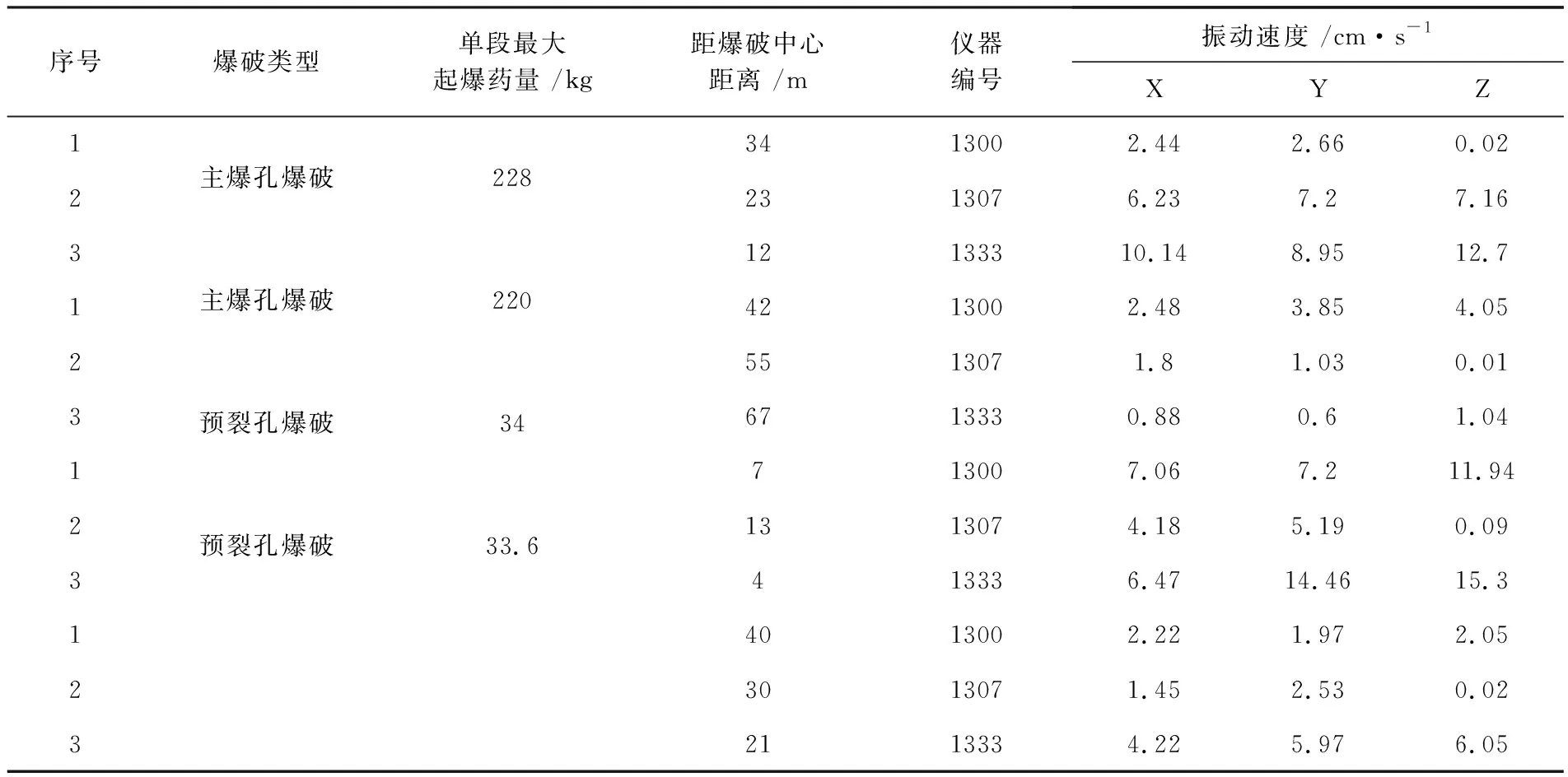

为降低爆破振动速度,通过一系列的监测及试验得出最大单响药量及爆破距离对爆破振动速度的影响关系(表2)。

表2 料场预裂爆破振动监测成果表

通过计算及讨论确定:将预裂爆破的单响药量控制在34 kg以内,距离料场边坡50 m以内的单响药量控制在200 kg及以下;距离料场边坡50 m以外的单响药量控制在300 kg及以下。

2.5 起爆网络的设计

起爆网络的设计必须保证梯段爆破临近坡面的最大单段起爆药量符合要求,起爆后岩体在排间和孔间充分碰撞、挤压;保持粒径和级配满足相关要求。排间微差延时分段,多创造瞬时临空面以提高爆破效果。为减少振动,采用了毫秒微差网络起爆。采用排间分段的方法控制最大单响起爆药量,以确保边坡和新喷锚支护区的安全并控制飞石,减少开挖部位之间、开挖和其他工序之间的影响。

采用“V”形网络起爆,排间用MS7和MS9雷管连接,起爆的时间间隔为110 ms,孔内统一装MS11或MS13雷管起爆。缓冲孔采用导爆索传爆,起爆网络与主爆孔一起采用非电毫秒导爆管引爆联网、电力起爆方式、电雷管引爆、起爆器起爆。

2.6 辅助措施

对每次预裂爆破进行总结,结合地质条件、现状等情况,对下一次预裂爆破的装药参数进行优化调整,设计出最优爆破参数进行施工。

3 效果检测

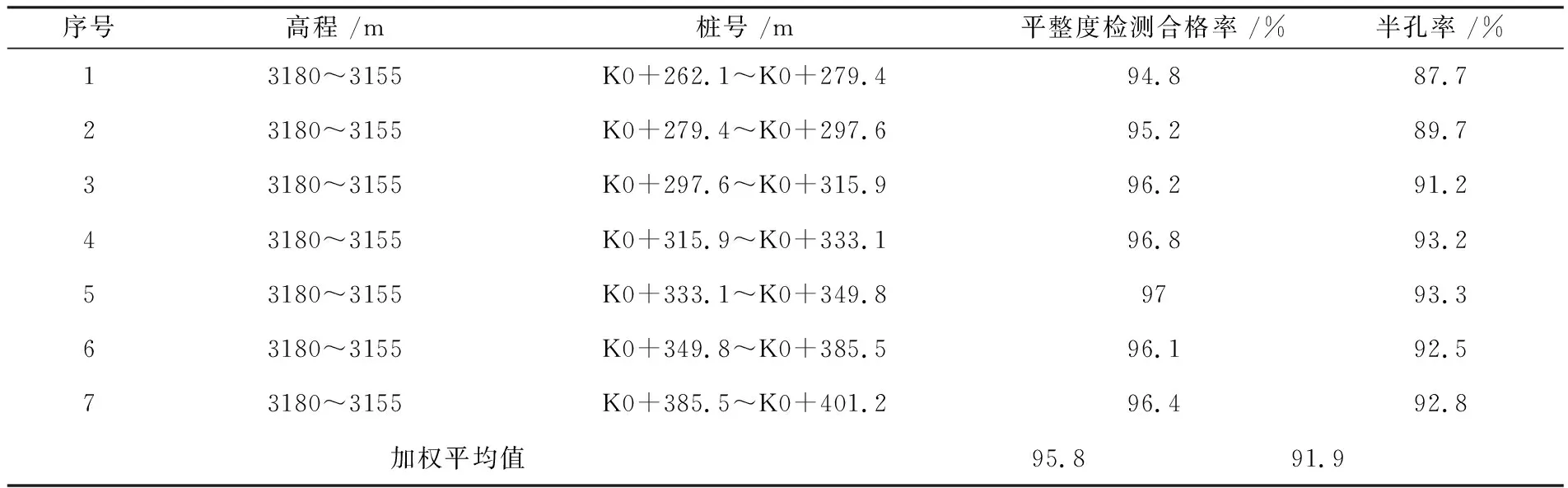

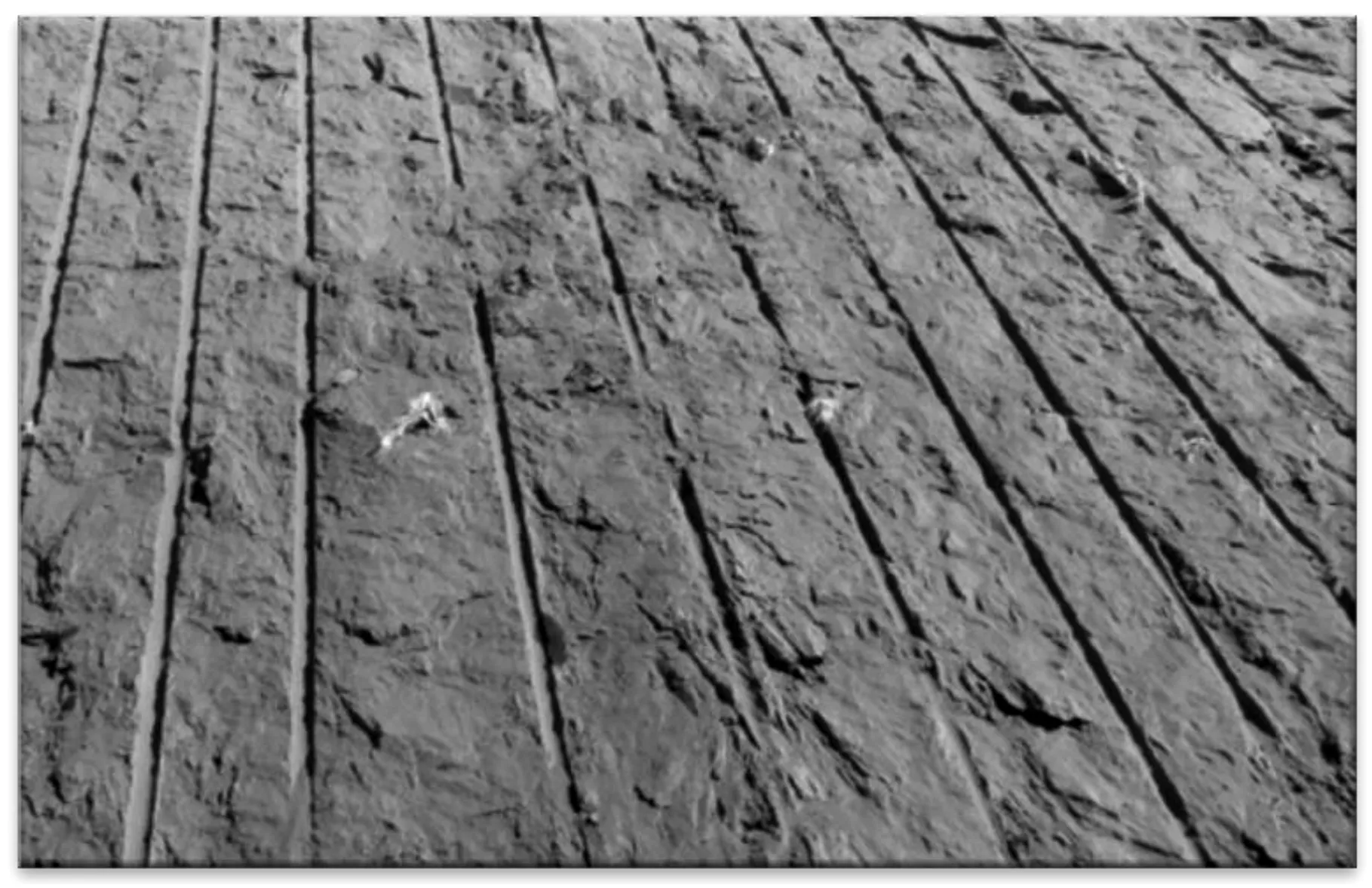

为验证瓦支沟石料场预裂爆破的各项技术措施的有效性,我们对实施措施后的7次预裂爆破后的平整度及半孔率进行了检查统计,平整度合格率最低为94.8%,最高为97%;半孔率最低为87.7%,最高为93.3%(表3)[5]。料场后边坡开挖效果见图4。

表3 平整度及半孔率检查表

图4 料场后边坡开挖效果

4 结 语

通过对瓦支沟石料场地质条件、环境等各种因素进行分析,采用选择合理的材料、设备、施工方法及爆破参数等措施进行施工以达到开挖的各项要求及指标,有效地保证了边坡预裂爆破质量,施工进度、成本、安全等受控并符合标准。

料场后续多次预裂爆破开挖的整体效果均较好,预裂成型的轮廓规则,边坡平整度及超欠挖符合要求,半孔率高,振动速率均在规定范围内,由此可见,所采取的各项施工措施可行有效。