巴塘水电站强卸荷破碎岩体锚索施工技术

张 伟, 王 旭 辉, 张 刚, 张 栋, 梁 政

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081;3.浙江华东工程咨询有限公司,浙江 杭州 311122)

1 概 况

巴塘水电站位于川藏交界的金沙江干流上,以发电为主,总装机容量750 MW。

受地形条件限制,电站枢纽建筑物均布置在左岸,具有典型的强卸荷破碎岩体特征,山体岩层倾向山里,走向近SN向,倾角近直立,岩性为黑云母石英片岩,裂隙节理发育以层面为主,多呈张开-微张开状,强中等透水。其中表层为强卸荷带,水平深度一般为20~40 m,卸荷带内结构面多呈张开状,整体松弛,拉张裂缝宽度一般10~30 m,弱卸荷水平深度一般40~70 m,局部可达150 m以上。除此之外,边坡还有多条断层分布,宽度为10~20 m不等。

设计最大坡高约200 m,每 15 m 设一级马道,马道宽度一般为3 m,坡顶两级开挖坡比1∶1.5,以下各级开挖坡比均为1∶0.8。开挖边坡采用挂网喷混凝土及锚杆、锁口锚索(1 000 kN,长35 m/45 m)+锚筋桩+网格梁的支护形式。其中锚索原设计结构为全黏结式预应力锚索,布设在各级边坡上部的网格梁节点处,分上下两排布置,长度分别为35 m和45 m,间排距4 m,下倾15°。

根据开挖后揭露的的地层情况以及施工情况,左岸边坡地层特点可以概括为:(1)散,裂隙发育,岩体呈碎裂块状,造孔时孔壁容易坍塌、掉块,发生卡钻;(2)硬,较一般风化碎裂地层,岩石硬度要大,钻具磨损大;(3)漏,边坡卸荷程度深,裂缝发育较宽,且连通性好,造孔漏风、注浆漏失情况严重;(4)夹,断层破碎带发育,地层软硬相间表现明显。

针对地质特点,工程技术人员通过多次优化调整,形成了一套适合强卸荷破碎岩体边坡的锚索施工工艺,有效解决了锚索施工中存在的造孔塌孔、钻具磨损、卡钻、漏浆、串浆、张拉松弛卸荷等问题,为电站按期建设及安全运行奠定了基础。

2 前期施工存在的问题

2.1 锚索造孔一次成孔率低

边坡岩体节理裂隙发育,使用常规直钎钻头无法直接成孔。开工之初便采用了跟管造孔工艺,钻机选用哈迈YXZ-50A、哈迈YXZ-70A型号,钻头使用双摆叶偏心跟管钻头和三翼同心扩孔钻,跟管为146×5 mm的无缝钢管。在造孔过程中卡钻情况频繁出现,跟管钻进至孔深20~30 m左右便无法继续钻进,跟管套管也无法拔出。后改用同心靴管中心套钻头,造孔可以达到设计孔深要求,但废孔率居高不下,一次成孔率较低,仅约64.2%。工程技术人员对废孔率偏高的情况进行了分析,该强卸荷破碎岩体中硬质岩石占比较大,加之断层破碎带发育、山体呈软弱相间夹层状,钻头钻具磨损严重是成孔率较低的主要原因,传统的偏心钻头、同心扩孔钻头均不能较好地适应该地质条件下的锚索成孔。

2.2 锚索注浆漏浆、串浆严重 无法达到设计压力要求

边坡卸荷程度深,裂缝发育较宽、连通性好,注浆时吃浆量极大。根据边坡锚索注浆情况统计,22束锚索平均消耗水泥21.647 t,其中最大一束锚索消耗水泥量达到了132.929 t。由于裂隙连通,串浆情况也十分严重,边坡数根锚索下索后,由于相临锚索注浆时发生串浆,造成锚固段进浆管阻塞、无法进行锚固注浆。锚固段注浆漏浆情况严重,采取间歇、限流、待凝、灌注砂浆等一系列控制措施后,却始终无法将锚固段注满,更无法满足设计要求的锚固段注浆压力0.3-0.5 MPa、闭浆时间30 min的注浆结束要求。

2.3 锚索一次张拉合格率低 一次张拉力不足情况严重

(1)实际伸长值较理论伸长值偏小,超出规范要求,存在这种情况全部为全黏结锚索,由于全黏结锚索自由段无PE管包裹,当锚固段灌注浆液沿裂隙绕过制浆塞灌至自由段时,就造成自由段长度变短,出现张拉伸长值偏小的情况。

(2)锚索卸荷比较严重,张拉力稳定值低于设计最小允许值,主要原因是锚墩基础承载力不足,锚墩基础发生了较为明显的沉降变形,二次补偿张拉仍然存在同样的问题。

(3)个别锚索一次张拉不能达到设计值,原因是锚固段注浆不饱满,锚索锚固体无法较好地镶嵌在岩体中;间接原因是边坡裂隙发育、漏浆造成的。

3 锚索施工工艺的改进

3.1 锚索施工工艺改进技术路线[1-4]

(1)针对边坡岩体裂隙节理发育、硬质岩石占比较大的问题,该选用合适的造孔机具、设备,改进锚索成孔工艺,减少钻具磨损,切实解决锚索造孔废孔问题。

(2)调整锚索索体结构,避免串浆、漏浆影响;调整锚墩体结构,提高基础承载力。

(3)采取控制性注浆措施,对锚索不同阶段注浆采取不同的控制标准,在确保锚索注浆质量的同时,尽量减小锚索的注浆成本,缩短注浆时间。

(4)从施工组织方面入手,减小锚索各道工序所占用的直线工期时间,充分利用锚索注浆、锚墩混凝土待强时间。

3.2 造孔工艺方法选择及操作要点

3.2.1 造孔工艺方法及钻具选择

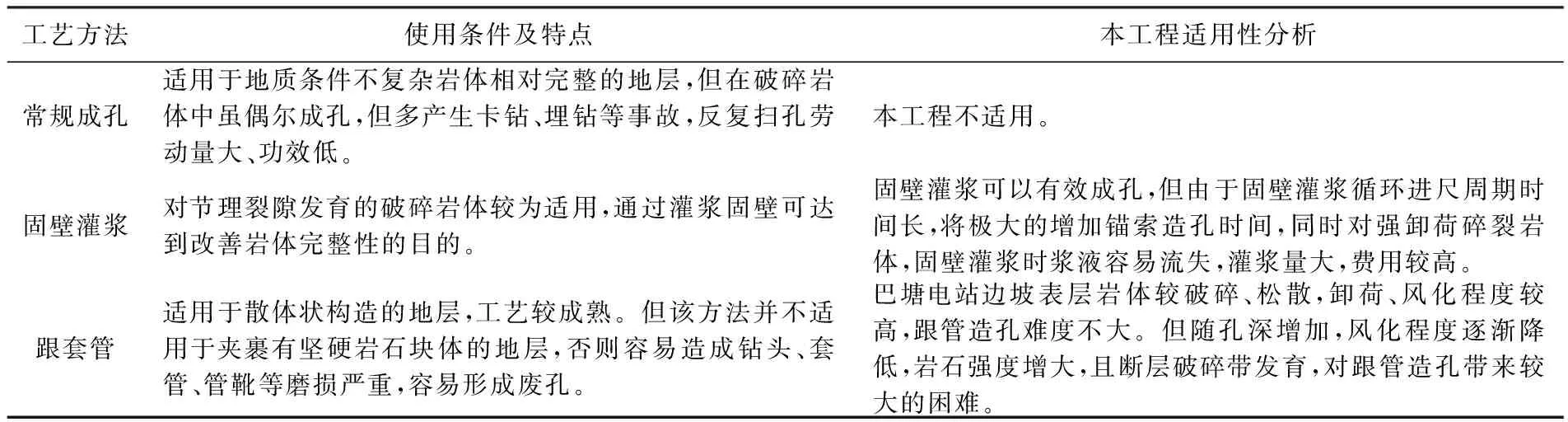

锚索常用的造孔工艺方法有常规成孔、固壁灌浆和跟管,三种工艺方法各有优缺点,具体情况见表1。

基于表中分析,针对本工程强卸荷破碎岩体散、硬、漏、夹的地质特点,并借鉴类似工程的锚索施工经验,经试验最终确定采用跟管+固壁+预注浆的造孔工艺,跟管穿过表层强卸荷松散体及断层破碎带,直至较为坚硬的岩体为止。钻具选择Φ150 mm偏心钻头+,147 mm厚10 mm跟管,跟管材质为P110级钢,丝扣经淬火处理,以提高跟管的抗拉强度。跟管造孔结束后改用直钎钻头,钻头Φ127 mm。[5]

表1 三种锚索造孔方法适用性分析表

3.2.2 造孔设备

采用90A履带式钻机,该钻机具有造孔效率高、移动方便的特点,每台履带钻机可同时负责单排3~5个锚索孔施工,利用锚索固壁待强时间,穿插锚杆施工作业,大幅度提高了系统支护、锚索造孔功效,大大缩短了分层开挖支护的时间。采用移动式履带钻机还节省了传统搭设脚手架的时间和挪移钻机的时间。

3.2.3 操作要点

(1)测量放点,对开孔位置进行定位,矫正开孔方位角、倾角,倾角偏差不大于1°,孔位偏差不大于10 cm。

(2)注意孔斜挠度控制,穿越断层破碎带时,应根据钻进情况对转速进行调整,软弱岩石采用中低速钻进,坚硬岩石采用中高速钻进,及时调整钻进方式。孔斜需控制在2%以内,否则需加扶正器。[6]

(3)根据孔壁塌孔情况确定直钎钻头的循环进尺深度,一般控制在2~5 m,拔出钻头后用砂浆进行固壁,以灌注流动性低的砂浆为宜,如吃浆量大,掺加一定的速凝剂,砂浆掺加早强剂缩短待强时间,扫孔后孔壁不坍塌即可进行下一环节,直至设计深度为止。

(4)造孔至设计孔深后,对锚固段进行孔内摄像,根据孔壁裂隙发育情况确定是否需要进行预注浆。如果需要,则用注浆塞对锚固段进行预注浆,重新扫孔后下锚索;如不需要进行预注浆,则直接下锚索。

3.3 锚索编制

为应对碎裂地层,避免串浆影响锚索自由段的长度,借鉴全黏结锚索结构,对无黏结预应力锚索结构进行改进,具体操作如下[7]:

(1)在锚固段设置一进一回两个注浆管,锚固段注浆管深入至距离孔底30 cm,锚固段回浆管布置在锚固段与张拉段分界位置以内50 cm处。设置回浆管主要用来检查锚固段注浆密实情况,同时兼做补灌灌浆管。进浆管在锚固段范围内开1 m间距的花孔,便于浆液的扩散。

(2)在锚固段与自由段分界处设置止浆包:①锚固段与张拉段分界处钢绞线用防水胶带包裹,防止水泥浆进入PE套;②止浆包安装前每根钢绞线、进(回)浆管用棉絮缠紧,外包裹土工布并绑扎紧密,确保止浆包不漏浆、并能承压;③锚固段的进浆管在止浆包段开两个小口,锚固段注浆时止浆包先充填水泥浆液。

(3)锚索张拉段包裹土工布,目的是防止浆液四处扩散,减小注浆量。

(4)张拉段设置一进一回两个注浆管,进浆管深入至自由端、锚固段分界处,中间开花孔,间距2 m;孔口设回浆管,用来排气和自由端补注浆。

调整后的锚索结构详见图1。

3.4 锚索注浆控制方法

灌注浆液由设置的集中制浆站制拌,净浆直接从集中制浆站灌注至孔内,砂浆则先将制拌的水泥浆输送至临近工作面的砂浆搅拌机内,现场掺砂搅匀后,通过砂浆泵灌注至锚索孔内。注浆共分为固壁注浆、锚固段预注浆、锚固段注浆、张拉段注浆四个阶段,具体控制要求如下:

(1)固壁注浆:

①浆液为砂浆,掺入一定量的速凝剂、早强剂,缩短待强时间;

②如漏浆严重,可间歇灌注,必要时掺加速凝剂,确保复扫孔孔壁不坍塌即可。

(2)锚固段预注浆[8,9]:

①锚固段预注浆开始采用高浓度的水泥净浆,注浆量超过3~5倍的孔径体积,改用水泥砂浆。如漏浆严重,采用间歇灌注方式,掺加3%速凝剂。

图1 无黏结式预应力锚索结构

②下止浆塞注浆,注浆压力达到0.1~0.3 MPa,待吃浆量明显减少,可结束注浆。

(3)锚固段注浆:

①采用水泥浆进行灌注,28 d抗压强度不低于35 MPa,7天强度应不低于30 MPa。

②注浆前,应对流动性测定,浆液在黏度计流出时间以不超过6秒为宜;还应进行泌水性测定,在量筒中注入500 cm3浆液,3 h后泌水量不得超过2%。

③浆液中应掺入一定量的膨胀剂和早强剂,不得掺加速凝剂、水玻璃等任何有腐蚀作用的外加剂。

④锚固段灌浆压力为0.3~0.5 MPa,回气管回浓浆后即以0.5 MPa的压力闭浆,闭浆时间30min。

⑤锚固段注浆饱满度检查,采用吹气法看注浆管、回浆管是否畅通,如不畅通则在管内穿钢丝,在管内的位置,确认锚固段灌浆是否饱满。次日再次用同样的方法进行检查,防止浆液流失或者泌水性导致锚固段浆液包裹不密实。

(4)张拉段注浆:

采用水泥砂浆灌注,28 d抗压强度不低于30 MPa,孔口反浆结束。

3.5 锚墩施工

由于边坡岩体较为破碎,造孔、拔管过程中对锚墩基础破坏较严重,张拉时锚墩沉陷情况较为严重,为此,锚墩施工采取了以下措施:

(1)对孔口基面浇筑砂浆或混凝土以提高基岩承载力,预埋直径120 mm钢管套在孔口钢绞线上,钢管应与锚索孔在一条直线上。

(2)调整锚墩尺寸,根据锚墩基础承载力确定锚墩尺寸、内部配筋和锚杆型号及数量,确保锚墩有足够大的受力面积,减少张拉时可能发生的沉降变形。

(3)按设计要求施工锚墩插筋,检验合格后绑扎钢筋,安装锚垫板、孔口管。严格控制锚垫板、孔口管垂直度,确保锚垫板、孔口管垂直,锚索孔与孔口在一条直线上。

(4)如边坡有网格梁,锚墩应预留与网格梁连接的插筋,确保锚索网格梁整体持力。

3.6 锚索张拉

锚索张拉施工前应有针对性的选择几个锚索开展张拉工艺性试验,在锚墩周边设置固定的样架作为参照点,每一级张拉后对锚索沉降值、张拉力值进行观测,检查锚索是否存在卸荷状况。如锚索出现锚墩沉陷、拉力卸荷情况,应研究应对措施,查找问题原因。张拉试验无问题,则按照规范及设计要求对其余锚索逐级张拉、锁定。

4 工艺方法应用效果

巴塘水电站左岸边坡开挖支护工程共有锚索2 300余根,总长约90 000 m,从2018年5月施工至今已完成锚索1 000余束。从开工之初使用双摆叶偏心钻头、三翼同心扩孔钻头、同心靴管中心套钻头进行全长跟管造孔到改为“跟管+固壁+预注浆”的造孔施工工艺,从脚手架+锚固钻机作业到移动式履带式钻机穿插作业省去脚手架搭设。工程技术人员通过不断的优化调整施工工艺,最终形成了一套适合巴塘电站强卸荷破碎岩体的锚索施工工艺方法,每级边坡支护下挖时间从之前2个半月缩短到了目前的1个月,应用效果明显。

5 结 语

针对巴塘水电站散、硬、漏、夹的地质特点,工程技术人员经过反复试验,形成了一套适合强卸荷破碎岩体边坡锚索的施工工艺。该工艺较好的克服了强卸荷破碎岩体中锚索施工的不利因素,有效解决了施工过程中存在的塌孔、钻具磨损、卡钻、漏浆、串浆、张拉松弛卸荷等问题,锚索施工进度、施工质量方面实践效果明显。通过实践可以得出以下结论:

(1)采用“跟管+固壁+预注浆”的造孔施工工艺可以较好的适应强卸荷破碎岩体锚索造孔工作,该方法同时克服了固壁灌浆循环进尺周期时间长、费用高以及全跟管造孔卡钻、钻具、管靴磨损严重,废孔率高的缺点,在保证工期的同时又节省了费用。

(2)充分利用移动式履带式钻机造孔效率高、移动方便、动力强的特点,缩短了锚索造孔时间以及各工序的衔接时间,利用锚索固壁待强时间,穿插锚杆施工作业,大幅度提高了系统支护、锚索造孔功效。该方法还减少脚手架搭设时间,节省了人力物力,也是以后边坡支护的发展方向。

(3)根据锚索注浆部位、注浆阶段采取不同的注浆控制方式,使用孔内摄像技术对锚固段岩体完整情况进行鉴定,在保证锚索注浆质量的同时缩短了各阶段的注浆耗时,提高了锚索施工进度,又节约了注浆材料。[10]

(4)对锚索结构进行调整,将全黏结锚索调整为无黏结锚索,并对注浆管、制浆包进行改进,张拉段外包土工布,较好的克服了强卸荷碎裂地层裂隙联通、漏浆、串浆造成质量问题,节省了不必要的材料消耗。

(5)对锚固段基础进行处理,采取浇筑垫层、增大锚墩尺寸两项措施,克服了锚墩基础承载力不足、张拉沉陷的问题。

该工艺方法可为类似工程借鉴参考。