钢纤维混凝土界面黏结强度研究

曲 懋 轩

(雅砻江流域水电开发有限公司,四川 成都 610000)

0 引 言

随着水利、公路、矿山等工程的大规模建设,地下工程的深度与洞室断面不断加大,地压问题十分突出,导致隧道、洞室围岩初期变形明显,因此,对于支护技术要求更高。近年来,各界对混凝土的研发十分热烈,大量新型混凝土相继出现,在综合考虑混凝土力学性能、材料获取、投资成本等因素,钢纤维混凝土在工程界更受青睐。本文围绕钢纤维喷射混凝土支护问题,对钢纤维喷射混凝土微观结构特征进行了分析和探讨。

1 钢纤维混凝土微观结构特征

根据复合材料理论,钢纤维混凝土在物料拌和阶段,基体包裹钢纤维呈流动状态,在水泥硬化过程中,混凝土与钢纤维相互黏结在一起,形成界面层[1]。钢纤维在界面层的包裹下形成一层具有厚度的“管套”状结构,是维系两种材料应力传递的纽带,直接影响钢纤维在材料中所发挥的作用[2]。

在通常条件下,界面层所具备的水灰比是材料中最大的,该区域的氢氧化钙晶体高于其它部分约20~40%,堆积于钢纤维表面,形成具有厚度的富集层。富集层的存在,阻碍了钢纤维与基体之间的接触,水化产生的凝胶作用减弱,从而界面层的黏结性能差。伴随着界面层中离子浓度的降低,水化生成的凝胶减少,因而钢纤维表面产生一种疏松的网络结构。这种薄弱的微观结构通常造成复合材料在受载过程中钢纤维容易拔出而被破坏。过渡区的微观结构可分为两个薄弱区:其一为CH富集区,该区中CH晶体无节制地发展,且尺寸大,是具有选择性的定向排列,从而使孔隙率明显变大,阻碍凝胶与纤维表面接触,当受剪力时易产生滑移破坏;其二是多孔区,由于界面水膜层中硅酸离子浓度低,削弱了水化反应,使产生黏结性能的凝胶量减少,与钢纤维的接触也不充分,界面区容易产生许多微裂缝并相互贯通,形成多孔疏松的网络结构。

导致界面区黏结性能差,成为材料的软弱面,钢纤维增强作用不明显。因此,强化界面区必须从上述两个薄弱环节着手,即抑制CH晶体的大量生成,并破坏其有选择性的排列行为,减少微裂缝的出现。

2 界面层叠加效应及钢纤维分布对强度的影响

2.1 界面层叠加效应

在钢纤维复合材料中,微观界面层可分为围绕钢纤维和围绕集料两类,并有各自的界面效应范围。在承受荷载时,空间结构内各界面层的效应范围自动投影到二维平面上,显示出一个完整的界面,并与产生空间随机叠加效应共同作用。界面层与钢纤维一样,杂乱无章地分散于基体内部。有研究表明,当界面层在三维空间的宽度大于钢纤维间距的一半以上时,它们彼此间就会出现不同程度的交叉、搭接,投影到平面上就是叠加重合的,这就产生了界面层随机叠加强化效应[3]。对于钢纤维混凝土材料,钢纤维、物料及相应的界面层均处于三维空间的乱向分布状态,只要在空间体系中随机叠加,就有可能产生钢纤维-水泥基体、集料-水泥浆体诸界面层双重叠加强化效应,通过这一效应,使界面层自身调整组成结构,它对宏观力学行为具有增强效果。

2.2 钢纤维分布对强度的影响

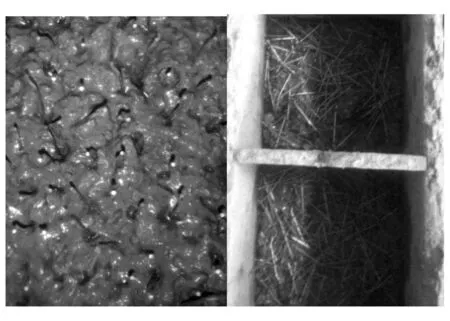

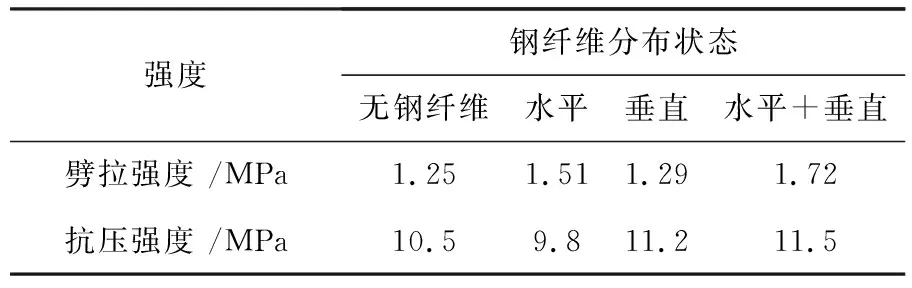

钢纤维分布的方向效应是影响钢纤维混凝土力学性能的重要因素之一。为了研究这一效应对钢纤维混凝土强度的影响,在计算出的初步配合比基础上,制作三种不同钢纤维分布状态的立方体试件:(1)在高程上每2 cm铺设一层水平钢纤维,即水平分布;(2)在高程上每3cm垂直向下插入钢纤维,即垂直分布;(3)在高程上每3 cm既铺设水平的,又插入垂直的。试件制备见图1,测定7d劈拉强度和抗压强度结果见表1。

图1 不同方向钢纤维试件制备

表1 不同钢纤维分布情况的试验结果

(1)劈拉强度。从表1可以看出,钢纤维的分布与劈拉强度密切相关,当钢纤维的分布与受力方向垂直时能够明显提高劈拉强度,平行时影响不大。说明钢纤维在拉伸方向上的取向系数对抗拉强度影响较大。

(2)抗压强度。从表1可以看出,钢纤维的掺入对抗压强度影响不大,但钢纤维水平铺设时抗压强度比没掺钢纤维的要低。主要是因为在铺设层可能存在钢纤维叠加,发生团聚隔离的现象,这样铺设层就会成为薄弱面影响抗压强度。

因此,单一方向的钢纤维分布不能对混凝土性能有较好的提高,只有改善钢纤维在混凝土基体中的分散性,在空间构成网络结构,才能提高钢纤维的利用率,提高材料的均匀程度,避免薄弱面的出现,使得材料整体性能提高。

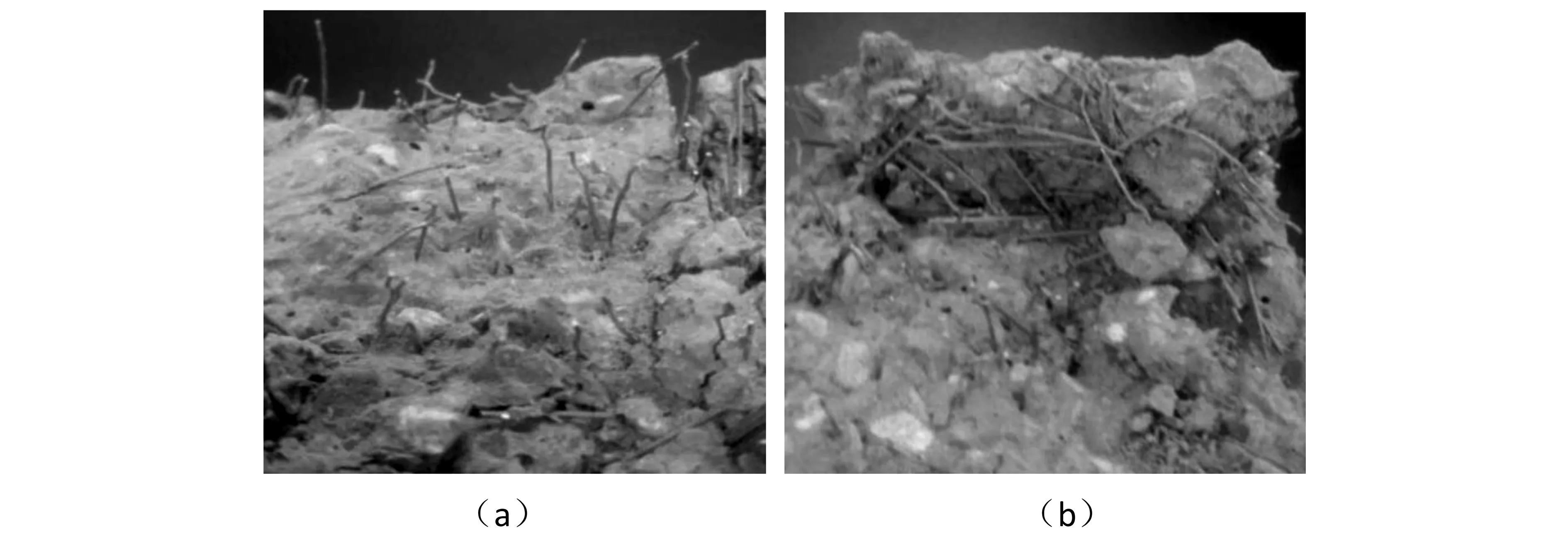

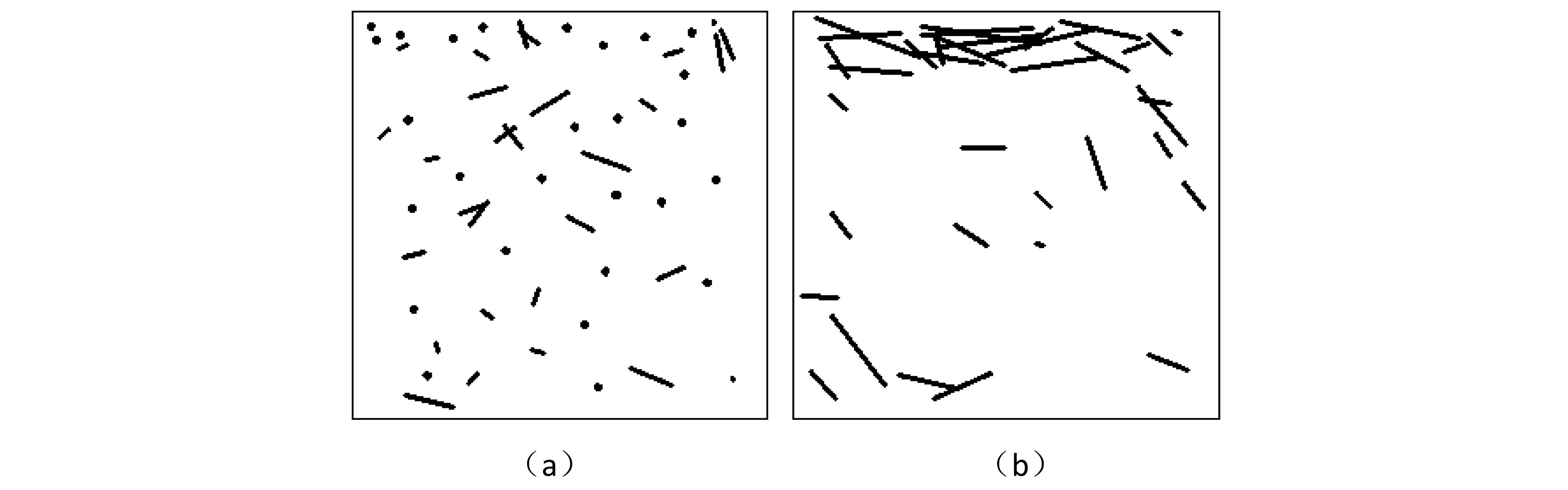

为了进一步了解钢纤维在基体内部的分布情况对强度的影响,选择在同一配合比情况下劈拉强度差异较大的两块试件〔图2,(a)是劈拉强度较大的试件,(b)是相对较小的试件〕。把破坏面上出露的钢纤维投影在水平面上(图3),从图中可以看出,两个试件破坏面上出露的钢纤维在数量上大致相同,但图(a)的分散性好,分布比较均匀,排布比较规律,出露方向大都与破坏面垂直,投影的长度较短;而图(b)钢纤维则比较集中于一处,相互搭接甚至合并抱成一团,并且出露方向与破坏面近似平行。从中可以看出,钢纤维界面叠加强化效应,指的并非是钢纤维的相互触碰叠加,钢纤维在二维方向的过分叠加反而破坏这一效应,成为钢纤维混凝土的薄弱点,破坏将从这里开始。因此,只有合理的钢纤维间距和较均匀的分布才能发挥界面叠加强化效应。

(a) (b)图2 同一配合比下劈拉强度差异较大的破坏试件

(a) (b)图3 破坏面上出露钢纤维的水平投影图

3 钢纤维混凝土界面黏结强度

钢纤维混凝土界面黏结强度是该复合材料力学性能增强效果的决定性因素,在工程实践中,经常出现的破坏都是由于该强度不够,导致的钢纤维被拔出破坏。由于钢纤维受力时的脱黏和拔出将会消耗大量能量,因此,界面黏结强度也是影响裂后形态的主要因素。通过测量单根钢纤维从基体中拔出所需的拉拔力,能够比较直观的反应该强度的特征。

3.1 钢纤维拉拔力

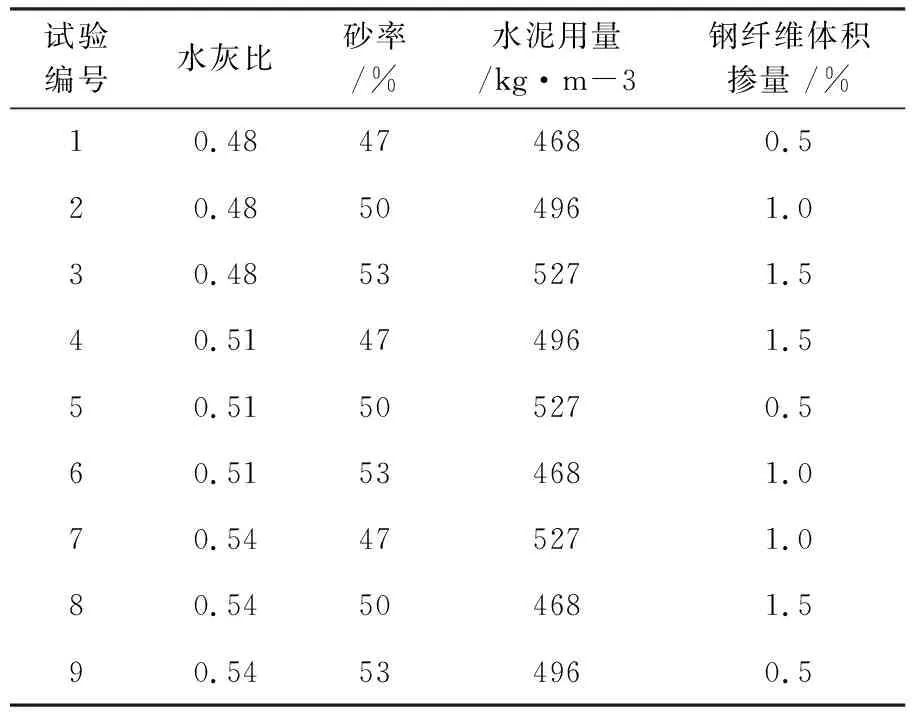

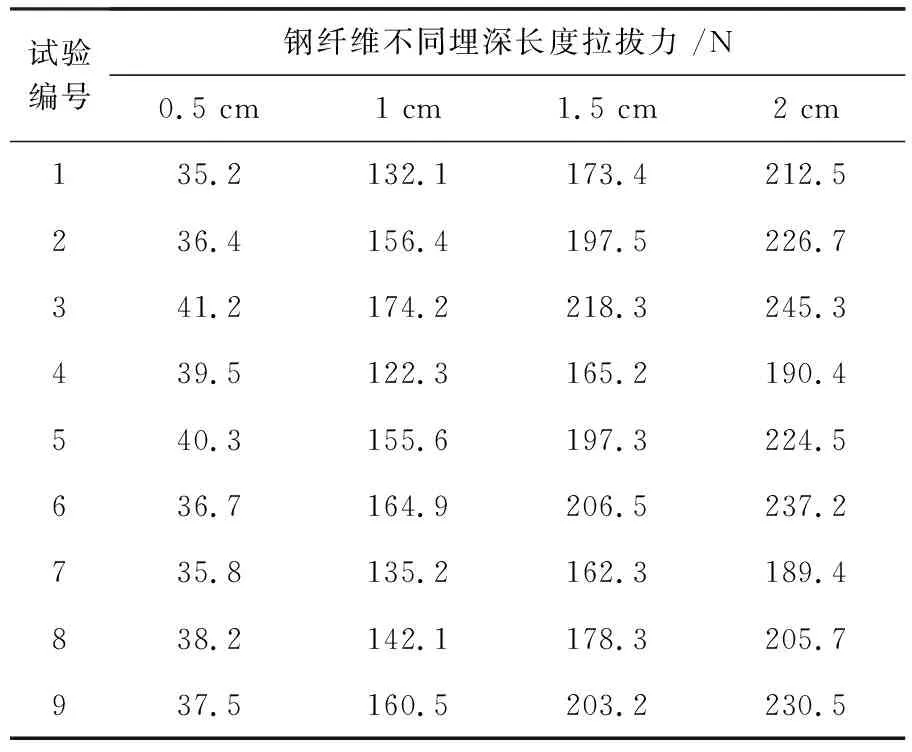

采用直接拔出试验法,在正交设计方案的基础上(表2)研究水灰比、砂率、水泥用量、钢纤维体积掺量对钢纤维与基体黏结强度的影响,以及钢纤维处于不同埋深的拉拔力,分别用模具盛装9种不同配合比的钢纤维混凝土,在表面插入事先用黑胶带裹好不同预埋深度的钢纤维,拉拔力的测量设备采用数显拉力计,最大量程为500 N。试验结果见表3。

表2 正交试验配比

表3 拉拔力测定结果

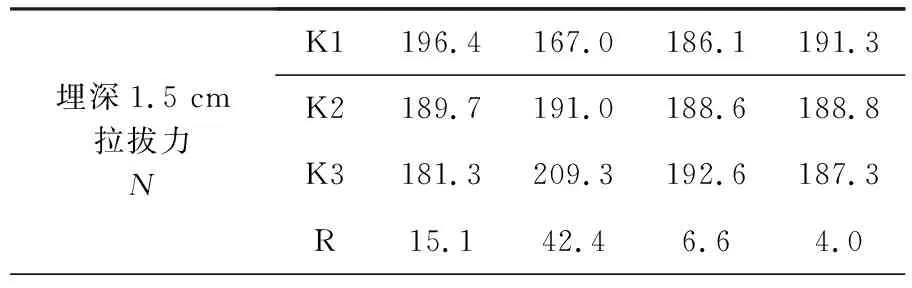

选择钢纤维长度的一半,即1.5 cm进行极差分析,见表4。

表4 钢纤维埋深长度1.5 cm拉拔力极差分析表

从极差分析结果来看,影响钢纤维与混凝土黏结力的主次顺序为:砂率>水灰比>水泥用量>钢纤维体积掺量。从趋势图可以得到,随着砂率的增大,拉拔力逐渐增大,这是由于砂子的粒径比较小,能够填充石料与石料之间的空隙,提高整体密实度,反之,过多的钢纤维则会使内部产生大量微裂缝,影响密实度,不利于黏结力的提高;水灰比增大,拉拔力反而减小,从另一个角度说明,黏结强度随着基体强度的提高而增大。

图4 不同配合比不同钢纤维埋深拉拔力

从图4看出,虽然随着钢纤维埋深的增加,拉拔力增大的趋势很明显,但是两者并未成线性关系。原因在于所采用的钢纤维为端钩形,并非是平直形,钢纤维底部的异形弯钩能够使其有效地锚固在基体当中,增大摩擦力阻力,拔出时吸收更多的能量,说明钢纤维的外形对黏结强度也会产生较大的影响。

3.2 界面黏结强度与抗拉强度的关系

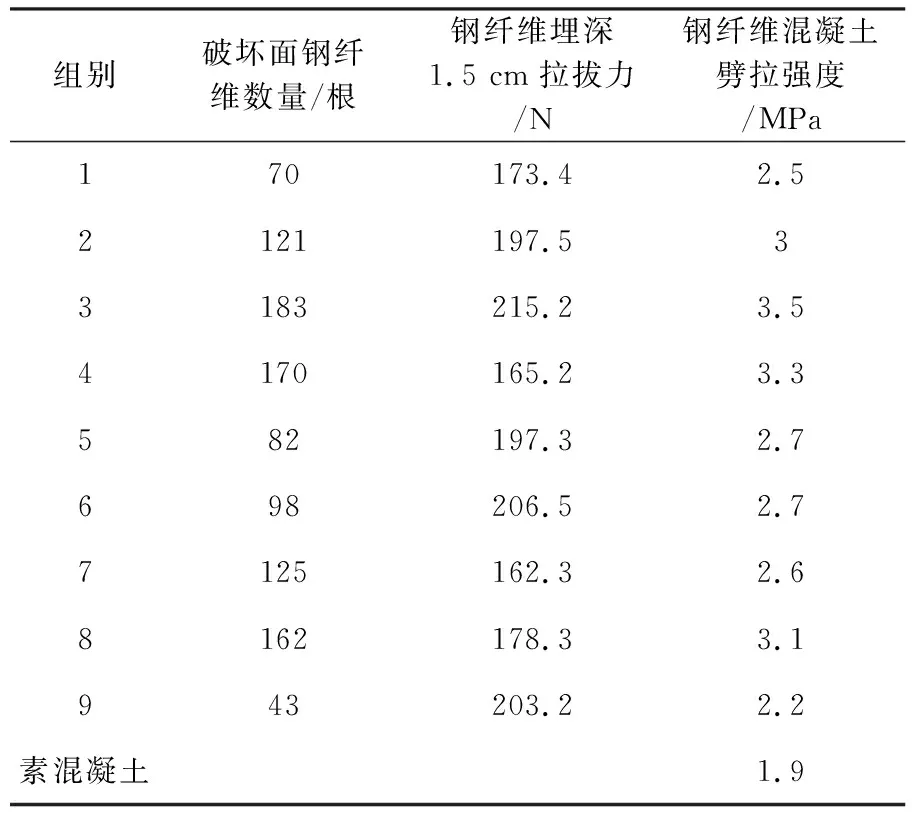

钢纤维体积掺量的多少直接影响基体内部总体的钢纤维黏结强度,而黏结强度的大小是提升抗拉强度的主要因素,为了反应三者的关系,在进行正交试验测定14 d劈拉强度后,掰开劈裂的试件,对破坏面上出露的钢纤维数量进行统计。由于有钢纤维的存在,试件在掰开后仍然比较完整,并不会像素混凝土一样散落。观察破坏面上出露的钢纤维,发现试件上的出露数量差不多,分布比较均匀。并且出露的钢纤维长度大多数都在总长度的一半或低于一半的范围内,极少数大于一半,认为钢纤维在混凝土中发挥的最大黏结强度为钢纤维埋深长度为一半时的强度,因此,用一半长度产生的黏结强度作为钢纤维与混凝土基体的黏结强度。结合上两节中钢纤维黏结力和劈拉强度,统计结果见表5。

表5 破坏面钢纤维数量与强度关系统计表

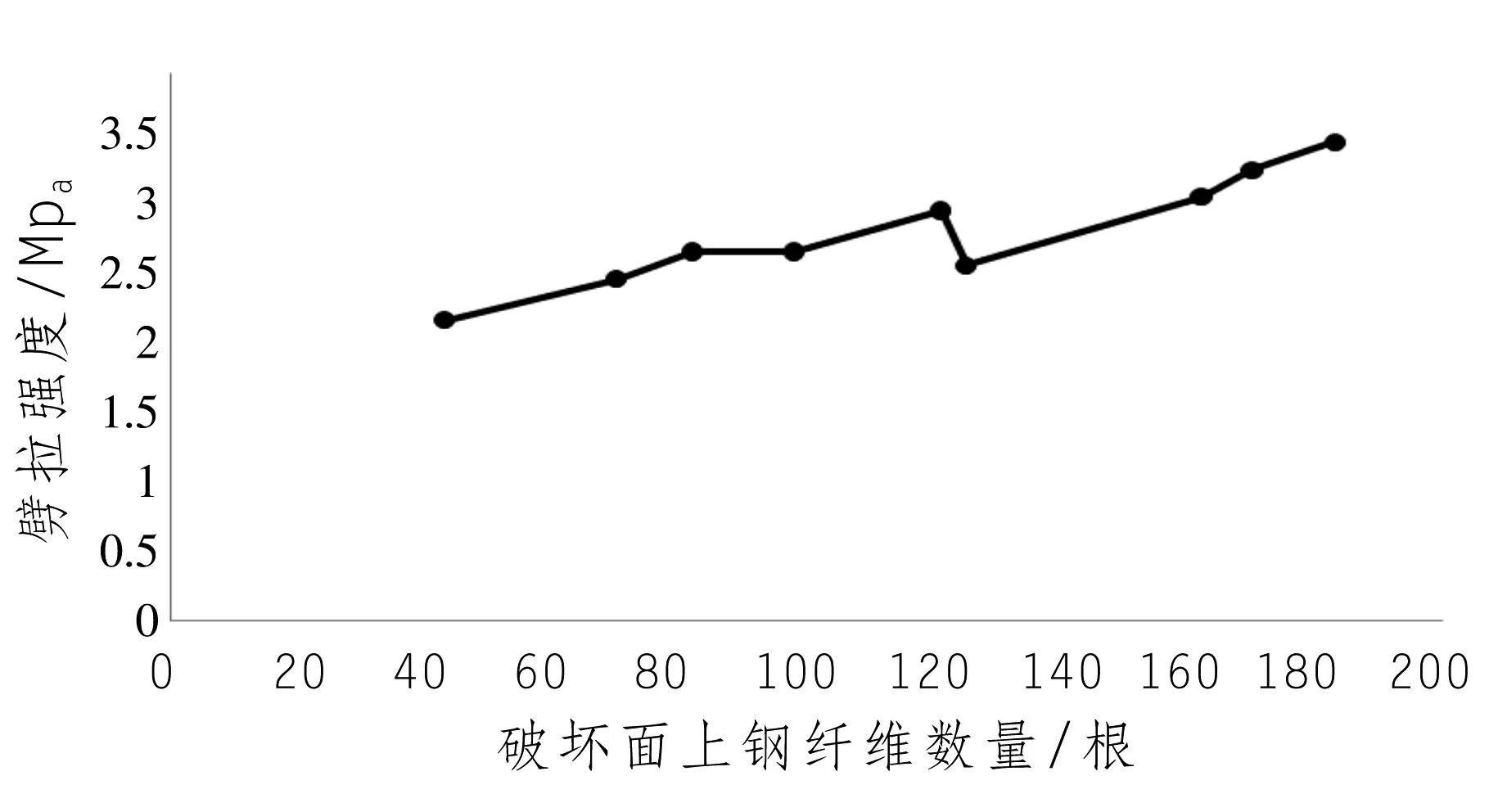

图5 破坏面上钢纤维数量与劈拉强度关系图

图5再一次证明了,钢纤维体积掺量是抗拉强度最主要的影响因素,并且破坏面即薄弱面上的钢纤维数量、分布情况对抗拉强度的影响至关重要。前人根据复合材料理论将纤维增强混凝土看作是纤维强化体系,认为纤维混凝土的抗拉强度取决于基体混凝土和纤维的抗拉强度及纤维体积分数,可按式(1)计算[4]:

σc=σm(1-Vf)+σfVf

(1)

式中σc为纤维混凝土抗拉强度,MPa;σm为基体混凝土抗拉强度,MPa;σf为纤维抗拉强度,MPa;Vf为纤维体积分数。

由于钢纤维混凝土在实际施工中钢纤维不可能完全均匀的分布在基体每一部分,并且会存在方向效应。从表4.3试验数据可以看出,采用破坏面上的钢纤维数量来表述式(2)将更加准确:

(2)

式中 σs为钢纤维混凝土抗拉强度,MPa;

n为破坏面上钢纤维的数量,根;Ffu为钢纤维埋深1.5cm拉拔力,N;uf为钢纤维横截面周长,mm;lfe为钢纤维的埋入长度,mm。

4 结 语

本文对钢纤维混凝土界面微观结构进行了研究,采用数显推拉力计,测量单根钢纤维直接拔出时的拉拔力,研究钢纤维界面黏结强度,得出以下结论:

(1)界面层在钢纤维增强混凝土中扮演着重要角色,它是维系钢纤维混凝土两相材料应力传递的纽带,直接影响钢纤维的作用效果。钢纤维间距为一定值时,界面区越强,叠加强化效应越显著;当钢纤维所起作用效应范围一定时,界面效应叠加的面积随钢纤维间距减小而增大。

(2)由于钢纤维的分散性,在用复合材料理论推导钢纤维混凝土的抗拉强度公式时,采用破坏面上的钢纤维数量代替钢纤维体积率更为准确。