基于有限元分析的机箱结构设计与改进

魏自银

(中电科思仪科技(安徽)有限公司,安徽 蚌埠 233000)

1 引言

当今机箱设备在实际工业应用中的范围很广,且大多数采取钣金作为主体结构。使用钣金结构设计主要考虑以下几点:一是加工成型性好,灵活度高;二是可作为设备的承重件,具备一定的刚度,可承受一定的作用力(包括在运动或转移过程中所受的力);三是其具有合理的成本及较短的加工周期,因此得到设计人员的青睐。钣金结构在实际设计过程中,需要结合材料学、力学、机械工程学、工业设计等多学科进行综合设计,方能满足功能性要求。本文根据某机箱搭载模块及联调要求,设计一种钣金机箱结构,并通过有限元分析方法,指导后续设计。

2 机箱整体结构设计

2.1 机箱结构设计

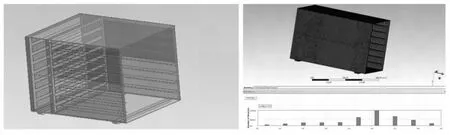

根据仪器的功能及使用要求,机箱整体结构由机头组件、底板、承载组件、支撑板,左右连接板,围板A、围板B组件及底脚等构成;其中机头因造型需求设计为压铸铝成型,机头组件重量约3kg,其余结构件均为钣金成型;8组测试模块均为相同且独立的1U标准高度箱体,重量约9.8 kg。整体结构见图1,承载组件由7组折弯件与1组平板(带翻边折弯)连接制成,承载组件装入后,折弯件左右对称结构形式便于测试模块的装入;底板与围板A、B为U型折弯件,支撑板为四周翻边带法兰型钣金件,中间开槽便于8组测试模块接线。装配时需要先将承载组件固定至底板上,前端再通过支撑板将两者连接成主体。

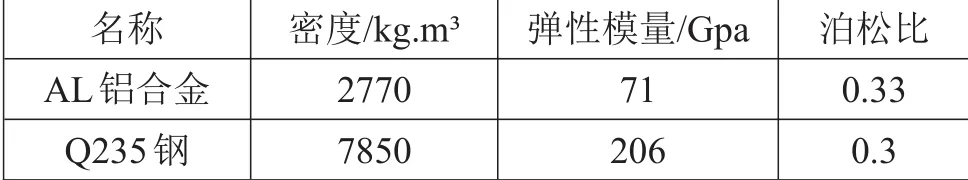

承载结构主要包含底板、支撑板、承载组件及围板A、围板B;钣金机箱常用的两种材料为铝合金板与Q235钢板,其材料属性分别如表1所示。

图1 整机结构设计与组成示意

表1 两种材料特性列表

2.2 机箱承载结构的受力分析

为降低整机重量,且保证该承载结构能够拥有较高的强度和刚度,需要对承载结构进行受力分析,并确定支撑板、底板及承载组件的材质。测试仪使用过程中处于静止状态,本文仅进行静力学分析。静力学主要用于分析固定载荷作用下的结构响应,不考虑系统的惯性及阻尼,其中线性静力学是静力学中最基础的一类学科。

根据线性静力学的定义可知,系统速度与加速度为0,载荷恒定,所以其物理方程可表示为下式[4]:

其中K为系统刚度矩阵,X分别表示位移,F为外力。

在线性静力分析中必须满足以下三个假设条件:(1)小变形,系统发生的变形相对于系统整体尺寸非常小,变形并不显著影响整个系统的刚度;(2)线性材料,线性静力学问题考虑的是材料在弹性变形阶段的行为,即满足应力与应变呈正比关系;(3)固定载荷,线性静力学问题中假设载荷和约束并不随时间发生变化,载荷的加载过程是一个非常均匀缓慢的过程。

本设计中连接后的主体是核心承载结构,根据机箱结构可知主体两侧需承受测试模块的重力作用,前部还受到机头组件部分的重力作用。由于承载结构较复杂,尤其变形量的大小会影响整体刚度强弱和最终可行性,难以采用理论计算的方式进行求解,后文将采用有限元仿真计算。

3 仿真分析与结果

3.1 结构模型的建立

为简化计算量,首先将在Creo5.0中建立的整机模型进行简化,删减测试模块、机头组件、散热孔、螺钉等细节部分,只保留受力主体结构,另存为Parasolid(.*x_t)格式,导入到有限元软件中,如图2所示。

3.2 材料属性设置与网格划分

将所有构件赋予铝材,并进行网格划分,得到网格模型如图2所示。

图2 承载结构简化模型与网格划分

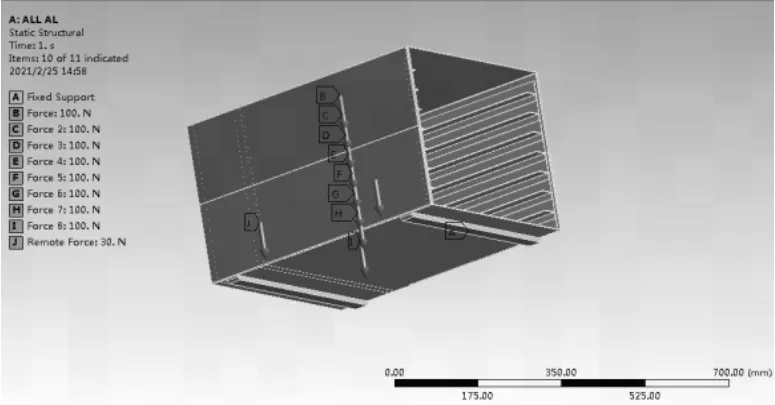

3.3 承载结构主体受力添加

为了保证足够的安全系数,在竖直方向对每块承载折弯件上表面施加100N的压力,将支撑板的翻边内壁面施加30N的偏载压力;再考虑重力作用,最后将底脚平面设置为固定约束。见图3。

图3 承载结构主体受力示意图

图4 全铝框架下总体变形云图

3.4 有限元分析结果

根据上述边界条件及载荷,通过计算得出全铝材料承载组件总体变形云图,如图4所示。可见全铝结构会导致底板中心变形量达将近0.9mm,该数值相对于结构尺寸而言不能忽略,机箱刚度较差,需对此薄弱区域进行改进。

4 仿真优化及结构改进

将底板及承载组件变更为Q235钢材质,适当减小材料厚度,其余零件仍为铝合金,划分网格后,重新进行仿真计算结果如图5。

图5 优化后承载结构总体变形云图

由图5可见,变形量已经有了较大的改善,测试模块满载情况下最大变形为0.29mm,承重结构的刚度已显著提高。后续设计时可考虑通过增加横梁进一步提高机箱的刚度;另外钢板材料的选择在一定程度上增加了整机的重量,后期将考虑增开散热孔等减料的方式优化结构。

5 结语

本文提供了基于有限元仿真的机箱承载结构设计案例。依托结构设计模型的建立,对不同材料下的承载结构进行有限元仿真与分析,发现薄弱之处,是以往设计经验无法比拟的。仿真数据对结构优化研究具备较高的实际指导意义,为设计的可靠性及可行性提供理论依据。