避免锅炉尾部受热面低温腐蚀的方法与锅炉结构的研究

谭大治,张晓阳

(中国华电科工集团有限公司,北京 100160)

0 引 言

传统的130 t/h高温高压锅炉管式空气预热器,布置在省煤器出口,烟气横向冲刷空预器管道外表面,被加热空气由送风机加压,在管内流通,烟气热量传至空气后,热空气通过一、二次热风系统进入锅炉助燃,使尾部受热面管外壁温度较低,易造成低温腐蚀,导致介质泄露。

1 锅炉低温腐蚀原因分析

由于锅炉燃料中含有硫份,在燃烧过程中将产生SO2,一部分SO2将进一步氧化成为SO3,进而与烟气中的水蒸气反应生成硫酸蒸汽,当锅炉尾部受热面的壁温低于硫酸蒸汽露点时,硫酸蒸汽就会在壁面上凝结进而腐蚀受热面[1]。

2 锅炉防低温腐方法与结构

通过了解低温腐蚀原理,可知提高与烟气接触侧的金属壁温,可以避免或减轻低温腐蚀的现象发生。

为保证锅炉热效率,一般将助燃空气加热到一定温度后送入炉膛。传统的空预器是烟气通过传热壁面连续将热量传给空气,而由于引风机吹入空气的温度较低,容易使换热过后的烟气温度过低,导致锅炉尾部受热面形成低温腐蚀。为避免这一问题,文中选用了一种“水-风”换热系统,通过高温水与空气进行换热,确保锅炉尾部烟气温度高于烟气露点。

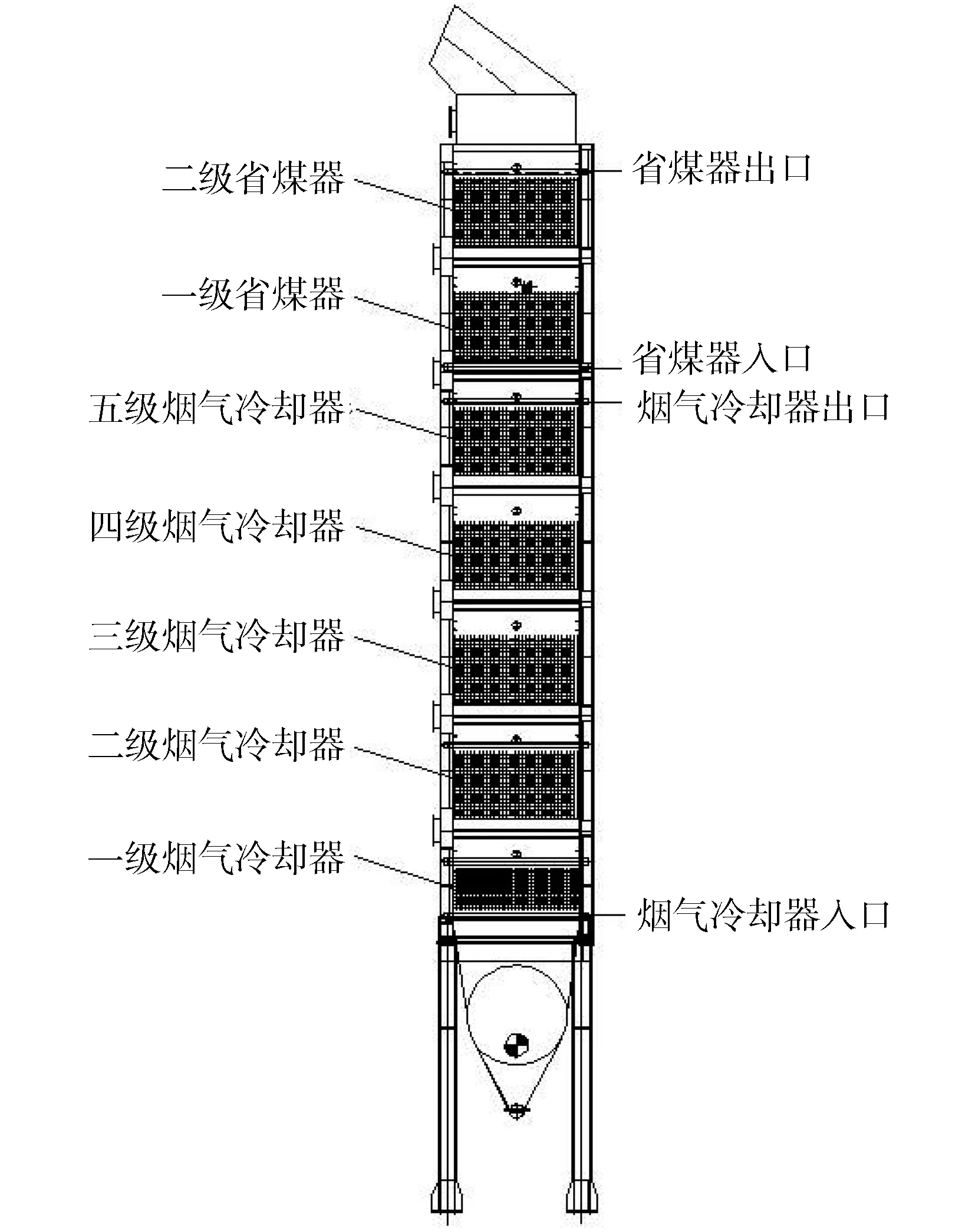

“水-风”换热系统包括空气预热器和烟气冷却器,空气预热器安装在位于锅炉外的风道系统中,为加强传热效果,空气预热器内的管道采用螺旋鳍片管,冷空气横向冲刷错列布置的螺旋鳍片管。烟气冷却器位于锅炉尾部烟道内,包括沿着给水流通方向串联的五级烟气冷却器,风道系统和锅炉尾部烟道连通。空气预热器设置在风道系统中,将冷空气加热为热空气,为锅炉输送二次热风进行助燃。

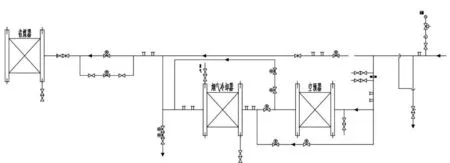

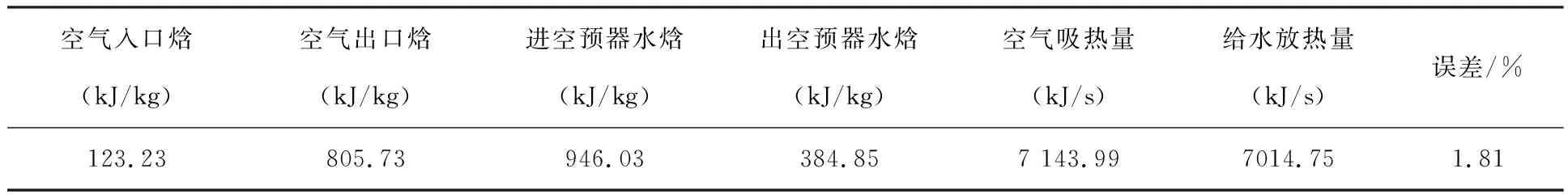

如图1所示,锅炉给水温度220 ℃,经2条支管路进入锅炉系统,支路一,总给水量58%经过空预器系统旁路直接进入省煤器进口集箱,支路二,总给水量42%进入空气预热器进口集箱,水流方向与空气流向互为逆流,增加对流换热系数。经过空预器出口集箱后水温由220 ℃降至90 ℃,而空气的温度则由30 ℃升至195 ℃,经过热平衡计算(见表1),该过程锅炉给水的放热量为7 014.75 kJ/s,空气吸热量为7 143.99 kJ/s,换热误差为1.8%,满足设计要求。

图1 锅炉给水管路图

表1 水加热空预器热平衡计算表

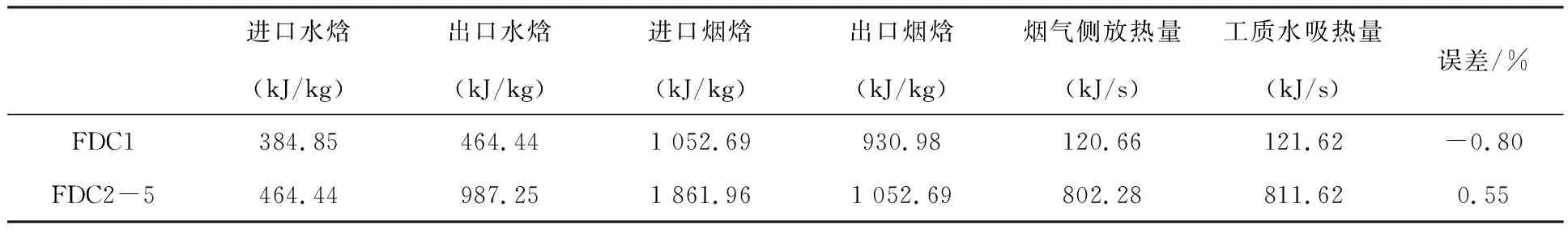

给水由空预器出口集箱进入烟气冷却器进口集箱,文中采用的烟气冷却器包括鳍片蛇形管屏、支撑板和内护板,鳍片蛇形管屏安装在支撑板上,内护板位于鳍片蛇形管屏的周围,烟气冷却器采用Φ38×4蛇形管,沿烟气流向顺列布置。经过高温烟气和锅炉给水之间对流换热后,锅炉给水在烟气冷却器出口集箱的温度从90 ℃升至220 ℃,并与支路一汇合后,进入省煤器进口集箱,而烟气的温度由270 ℃降至135.6 ℃,经过热平衡计算(见表2),一级烟气冷却器烟气侧放热量为120.66 kJ/s,工质水吸热量为121.62 kJ/s,换热误差为-0.80%,二至五级烟气冷却器烟气侧放热量为802.28 kJ/s,工质水吸热量为811.62 kJ/s,换热误差为0.66%,满足设计要求。

图2 锅炉尾部烟道内部结构示意图

表2 烟气冷却器热平衡计算表

3 防腐效果分析

文中采用了不同计算方法对烟气露点温度进行了计算[2],由表3可以看出,不同方法计算出的烟气露点各不相同,烟气露点最大值为127.8 ℃,最小值为105.4 ℃,最大值仍低于文中设计的排除烟气温度135.6 ℃,由此可见文中设计制造的锅炉尾部烟道出口处受热面壁温高于低温腐蚀的最高温度,避免烟气中的SO2与水蒸汽形成H2SO3,与烟气中的水蒸汽融合后凝结在管壁上,产生酸性腐蚀。

表3 额定工况下烟气露点温度

4 结束语

为提高锅炉的使用寿命,文中主要采取以下措施避免锅炉尾部烟道出口处受热面发生低温腐蚀:

(1)改变了原有的空预器系统,使的原来烟气与空气直接对流换热,变为锅炉给水与冷空气换热、高温烟气与冷却后的锅炉给水换热。

(2)空气预热器布置在锅炉外的风道系统中,省煤器烟气出口区域布置5级烟气冷却器。

(3)烟气冷却器和空气预热器的蛇形管道均采用鳍片管,可增加管道受热面,同时节省受压管道材料用量。