发动机连杆螺栓断裂失效分析

叶枫,陈旺湘,胡志豪,马照龙

浙江义利汽车零部件有限公司 浙江义乌 322000

1 序言

对于汽车发动机而言,连杆螺栓不仅是将螺栓头部和螺杆联接在一起的紧固件,还是联接连杆大端轴承座与轴承盖使之成一体的重要螺栓。连杆螺栓不仅受到装配时的预紧力[1],在发动机的运行中还要承受活塞连杆往复运动惯性力和连杆旋转离心力的交变载荷作用,而且在气缸的压缩和做功行程中,还要受到每分钟上千次交变应力的冲击[2]。各种失效模式的研究和案例也时有报道[3-6],对汽车用断裂螺栓进行失效分析,研究其产生故障的特征、规律及原因,可为汽车的生产、使用或维修中采取有针对性地改进和预防措施提供理论依据,防止同类故障再次发生[7]。

2020年2月,某故障发动机在拆机之后发现其中一缸的进、排气部位缸体被击穿,连杆外露,另有紧固连杆的两根螺栓发生断裂(见图1)。通过对断裂螺栓进行失效分析,主要包括断口分析、材料鉴定、拧紧工艺排查等方面,对螺栓的整个生命周期环节做了梳理,试图从螺栓的设计、生产检测以及拧紧工艺等方面找出螺栓断裂的原因,并解决连杆螺栓断裂问题。

图1 连杆断裂螺栓

2 连杆螺栓

2.1 化学成分分析

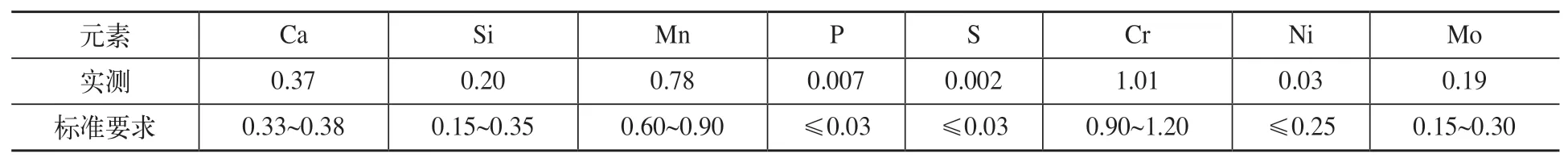

断裂螺栓规格为M8×1.0×40-6h,其强度等级为10.9级,螺栓材料SCM435,是JIS G4035—2003中的一种热轧钢线材,属于低合金结构用钢,主要合金元素是Cr、Mo。表1列出JIS G4035—2003中SCM435化学成分标准要求和断裂螺栓的化学成分分析结果,符合要求。

表1 化学成分分析结果 (质量分数) (%)

2.2 螺栓生产工艺

此批次螺栓是冷镦成形、淬火+回火后滚丝,随后表面磷化(见图2)加涂油处理。已知滚丝过程会在螺栓表面形成残余压应力,这对于提升螺栓的力学性能,尤其是疲劳性能大有好处。另外,根据John H.Bickford等[8]的研究,滚丝螺栓拧紧之后预紧力的分散性更小,也就是预紧力大小均匀。

图2 螺栓螺纹根部鳞化层

在螺栓生产厂家,除了相关的尺寸检测之外,还有化学成分、维氏硬度、屈服强度、抗拉强度以及摩擦系数等检测,其中化学成分、屈服强度、抗拉强度等参数在我公司会再进行抽查复检。通过维氏硬度及金相组织检测,结果均符合要求。

2.3 拧紧

扭矩法是紧固件最常用、最经济的拧紧方式,另外,还有扭矩+角度、屈服拧紧法等。扭矩+角度法和屈服法都能最大程度地利用紧固件的性能,相比扭矩法,其预紧力散差更小,也就是夹紧力控制精度更高。此断裂螺栓的拧紧方式就是扭矩+角度法,最终扭矩在35~60N·m。回溯断裂螺栓的拧紧曲线,未发现有异常拧紧情况。

2.4 螺栓常见的失效形式

根据螺栓失效发生时间的不同,可分为拧紧过程中失效和拧紧后失效。一般拧紧过程中失效形式主要包括螺栓拧断、脱扣或滑牙,被连接件塑性变形或压溃以及螺栓初始预紧力(Preload)不足(在后续的使用过程中引起失效);拧紧后的失效形式主要包括螺栓静态断裂、螺栓疲劳断裂、螺栓延迟断裂、螺栓和被连接件的应力腐蚀开裂,被连接件分离、被连接件相对滑动以及螺栓松动等。目前,在我公司遇见的失效形式既有拧紧过程中的失效,比如拧断,又有拧紧后的失效,比如滑丝、断裂等。每一种失效的原因各不相同,需要具体问题具体分析。因此掌握各种失效模式及其原因,对于提升螺栓失效分析的能力是必不可少。

3 断口分析

3.1 断口宏观分析

从螺栓宏观断口形貌(见图3)可以很清晰、直观地看出,1#螺栓是疲劳断裂,裂纹在螺纹根部形成,然后沿着两个方向向心部扩展,最后在心部因为过载而发生瞬断,属于典型拉伸疲劳断裂方式;2#螺栓不但发生了部分疲劳断裂,而且是与1#螺栓同时发生的,但因只在一个方向扩展,所以相比1#螺栓,2#螺栓在1#螺栓完全断裂时并没有断裂,而是在较高的载荷条件下发生了低周疲劳,继续运行一定周期后,因载荷过大而发生瞬时剪切断裂。根据1#和2#螺栓的断裂形貌可以推测,1#螺栓首先断裂,此时2#螺栓的受力增加1倍,同时由于偏心作用,2#螺栓受到弯曲力矩,也就是发生弯曲疲劳,最后瞬时断裂。同时我们观察1#螺栓断口可以发现,瞬断区占整个断口表面的比例很小,这就说明螺栓受到的交变应力,也就是连杆工作过程中的载荷并不大。

图3 螺栓的断口形貌

3.2 断口微观形貌(裂纹源、扩展区)

1#螺栓断口螺纹根部和瞬断区在扫描电镜下的形貌如图4所示。

图4a中箭头所指为裂纹源。根据前面所述,螺栓在工作过程中的交变载荷不大,因此裂纹源的出现说明螺牙根部有较高的应力集中;显微特征韧窝在螺栓断口瞬断区中较为明显,如图4b所示。根据文献,螺栓在紧固过程中有3个应力集中的位置:一是端面R角处,二是螺纹过渡处,三是第一颗啮合螺纹处,具体如图5所示的a、b和c处。两颗螺栓的断裂基本发生在相同的位置,也就是位置c处。此处有两个应力叠加,即在螺栓预紧力平均应力和连杆运动产生的往复交变应力作用下1#螺栓发生疲劳断裂。2#螺栓也存在相同的状况。图6是1#螺栓裂纹扩展区的显微特征:图中疲劳辉纹特征非常清晰,图6中红色箭头指向裂纹扩展方向。

图4 1#螺栓断口形貌

图5 螺栓应力集中位置(a、b、c)示意

图6 1#螺栓裂纹扩展区疲劳辉纹

3.3 断裂螺栓螺纹特征

图7和图8为断裂螺栓螺纹根部及表面在扫描电镜中的形貌。1#螺栓如图7所示,图中清晰可见螺纹根部的磷化层完好无损,而螺纹拧紧表面的磷化层则已完全脱落,类似点蚀形貌,应该是磷化层脱落留下的。图8是2#螺栓瞬断面螺纹根部发现的多处裂纹,裂纹尺寸沿着瞬断面向螺纹端部有逐渐变小的趋势,到第5根螺栓完全消失。螺栓根部裂纹证明了螺栓在瞬断过程中弯曲应力的存在,此时2#螺栓属于不稳定状态,存在反复弯曲载荷。

图7 1#断裂螺栓,红色箭头所指为螺纹根部

图8 2#断裂螺栓,红色箭头指向螺栓根部裂纹

4 分析与讨论

根据ASTM E1150中关于疲劳的定义如下:疲劳是一个在交变应力或者交变应变的条件下从局部开始发生、逐步发展的,会造成金属零部件或者材料结构不可逆改变的形成裂纹或断裂的过程。对于螺栓而言,存在一个交变应力门槛值,只要交变应力低于这个门槛值,则无论循环次数是多少,螺栓都不会发生断裂。其门槛值的应力幅值被称之为“疲劳极限”。螺栓疲劳断裂有两种情况,一种是被联接件没有分离,也就是交变应力幅值小于预紧力;二是预紧力小于交变应力幅值。拧紧螺栓受到外部交变应力作用时螺栓和紧固件的受力分析如图9所示。

图9 被联接件拉伸交变应力与轴向预紧力间的关系

综上所述,无论外部载荷的大小是多少,连杆螺栓在发动机运转过程中都会受到一个交变应力,螺栓预紧力或轴向力太小是造成螺栓疲劳断裂的原因。影响螺栓预紧力的因素有很多,其中影响预紧力散差大小的主要原因有摩擦系数散差、扭矩散差(拧紧工具)等,而此次断裂螺栓的摩擦系数为0.08~0.14,目标扭矩在35~60N·m。由于两根断裂螺栓的扭矩值都在目标扭矩范围之内,因此推测最大可能是摩擦系数值不稳定。预紧力小,也就是摩擦系数有可能超出上限。因此,改善疲劳断裂的方法就是对摩擦系数进行更加严格的控制,或者改变螺栓的规格。

5 结束语

针对连杆断裂螺栓失效分析可以得出如下结论:

1)两根螺栓都属于疲劳断裂,其中最先断裂的1#螺栓为高周疲劳断裂;2#螺栓后断,依次为高周疲劳、低周疲劳,最后为剪切瞬断。

2)两根螺栓疲劳断裂的最大原因是其摩擦系数超出上限,以及螺纹根部存在比较严重的应力集中。