沥青路面压实过程均匀性评价与影响因素分析

林锦腾, 祝轩

(1.广东省南粤交通河惠莞高速公路管理中心, 广东 广州 510000; 2.长沙理工大学 交通运输工程学院)

长期以来,离析一直是热拌沥青生产和施工中的主要问题。离析的混合料不符合目标配合比设计中的级配或沥青含量的要求,造成混合料的毛体积密度和空隙率与设计值存在一定的差异。研究表明:当这种情况发生时,由于刚度、抗拉强度和疲劳寿命的降低,路面的使用寿命会降低。在某些地区,由于施工中产生的离析问题,导致路面早期损坏,对此管养单位每年必须设立专项支出用于路面养护与维修,造成了一定的经济压力。

目前,防止路面离析的研究主要集中在采用试验室模拟离析对沥青混合料性能的影响、离析的原因和改善方法、评估检测路面离析等热点上。从当前的研究手段出发,普遍存在的问题有:① 沥青路面均匀性评价缺乏真实性。其原因有检测评价方法主观因素太强,这种主观意识太强烈的判别方法显然缺乏说服力以及评价的数据太少,太单一。对于均匀性检测的评价方法,当前普遍使用的是视觉识别法、铺砂法、取样法。前两种方法过于依赖检测员的主观意识,而取样这种有损检测的方法对原路面的影响太大,可用数据太少;② 研究手段大部分都禁锢在室内试验模拟。室内试验固然简单快捷、操作性强,但与实际生产中沥青路面施工的差距较大,并不能反映沥青路面施工过程的真实情况,同时对于某些施工工艺的控制性因素(例如摊铺碾压)无法较好地模拟,而这类施工工艺又恰巧是引起沥青路面离析的主要原因。

针对以上问题,该文以某全幅摊铺工艺条件下300 m的试验路段为依托,首先利用激光断面构造仪和无核密度仪两种无损检测方法评价路面施工的均匀性,建立多指标路面均匀性评价体系,再研究摊铺碾压工艺(初压速度、初压温度、摊铺速度与熨平板的振动频率)对路面均匀性的影响规律,使之能及时调整,以实现沥青路面施工的动态控制,减小全幅摊铺路面的离析概率,提高路面施工质量。

1 项目概况

河(源)惠(州)(东)莞高速公路龙川至紫金段位于广东省河源市境内,是广东省高速公路网规划广龙高速(S6)的重要组成部分,为东莞、惠州、河源地区通往江西的主要出省通道之一。施工时在主线K98+400~K98+700 段(左幅)进行了上面层试验段铺筑,试验段为GAC-16C 型沥青混凝土结构,设计油石比为4.7 %,空隙率为4.5 %,设计总厚度为4.5 cm,全长300 m,宽约11.25 m。摊铺采用福格勒2100-3L全幅摊铺机作业,作业宽度11.5 m;采用3台13 t双钢轮振动压路机及3台30 t胶轮压路机相结合的碾压组合方式,其中初压终压采用双钢轮悍马HD0128V压路机,复压采用徐工XP303K胶轮压路机,碾压遍数为初压终压2遍,复压4遍。

抽取沥青混合料进行燃烧筛分试验,用以检验混合料的矿料级配与沥青含量。用于试验的沥青混合料均在拌和楼处的运料车上均匀取样,且在试验室内采用四分法均匀取样进行燃烧筛分试验。试验级配检测结果如图1所示,与配合比设计时的级配比较,抽检的混合料级配变异不大;混合料沥青用量控制较好,检测的油石比为4.72%,与设计油石比4.7%相差较小。以上检测结果表明路面材料符合设计标准,故由此造成路面离析的概率较小。

图1 级配曲线

2 路面均匀性评价

2.1 激光纹理仪评价法

2.1.1 检测原理与方案

欧美大地TM2路面激光纹理仪主要用于测量道路表面的宏观纹理和微观纹理,通过表面纹理的指标来评价路面的抗滑性能、吸收噪音的性能以及抵抗车轮轮胎阻力的能力。其测试原理是使用线扫描激光器对路面进行扫描,通过测量的高程来计算平均断面构造深度MPD指标用于评价路面的粗糙程度。

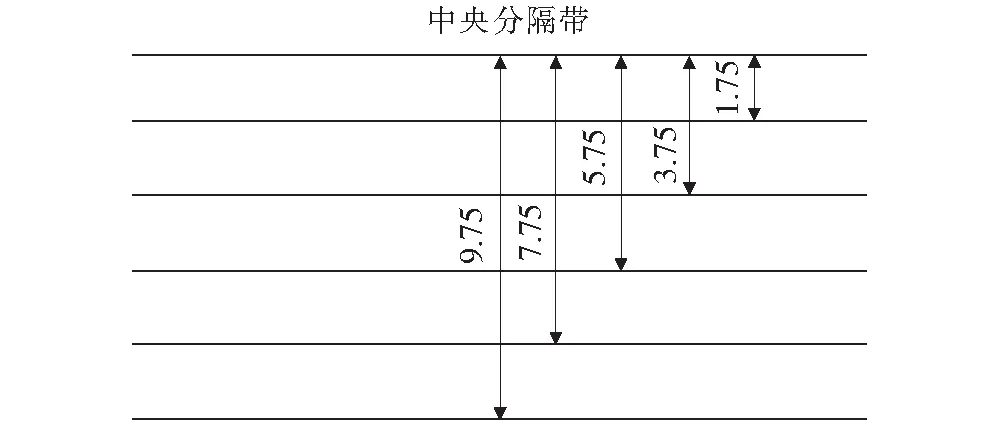

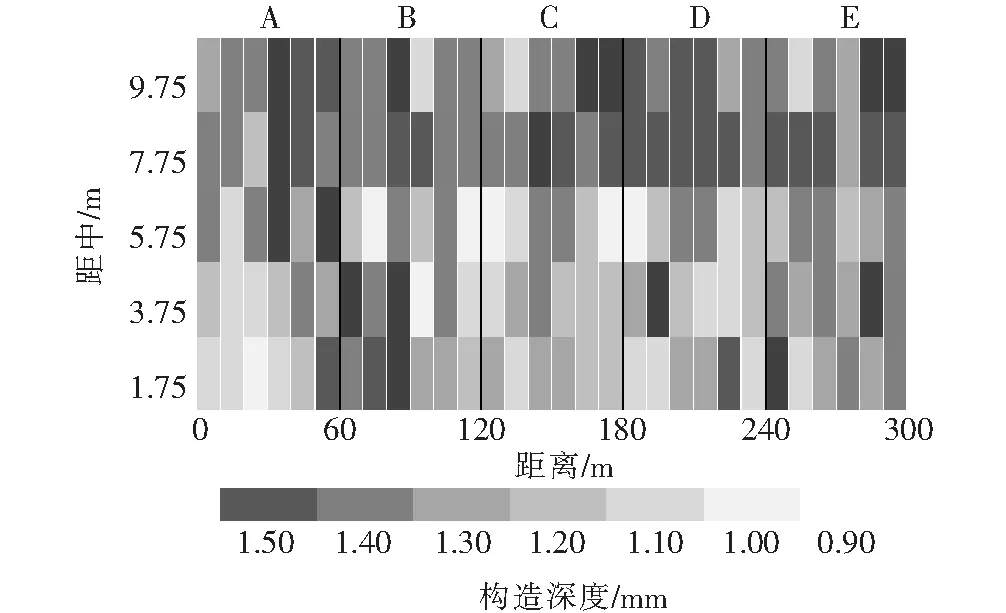

采用激光纹理仪对桩号 K98+400~K98+700 段进行表面构造深度测试。为了减少其他因素对研究的干扰和更好地控制研究样本,按每60 m分段,将300 m的试验路分为5段区域取样,各不影响,编号分别为A、B、C、D、E。选取的测试位置为:按照距中央分隔带1.75、3.75、5.75、7.75、9.75 m纵向连续测试5个断面,如图2所示,输出每10 m的激光断面构造深度MPD(mm)的平均值,以构造深度越大颜色越深为原则绘制沥青层构造深度分布云图,结果如图3所示。

图2 纹理仪检测位置方案(单位:m)

图3 激光纹理仪检测结果云图

2.1.2 检测结果分析

由图3可知:靠路边缘的两条测线颜色偏深,说明构造深度较深,此时粗集料较多细集料较少。分析其原因:由于下承层的横断面高程差引起,当采用全幅摊铺时,由于摊铺宽度较大,螺旋布料器向两端输送混合料的距离过长,在高程差的影响下,会使得一侧的粗集料相对另一侧减少,而高程较低的一侧会有更多的粗集料,因此摊铺成型的路面在高程较低的一侧粗颗粒热料集中,细集料及沥青含量少,表面构造较深。

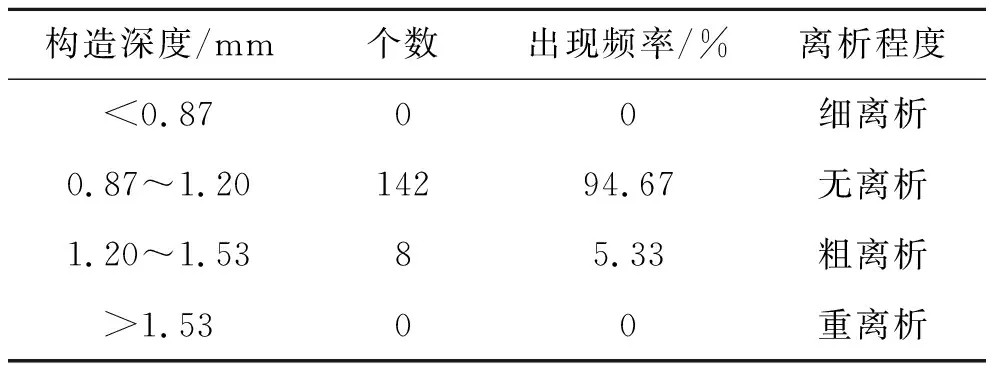

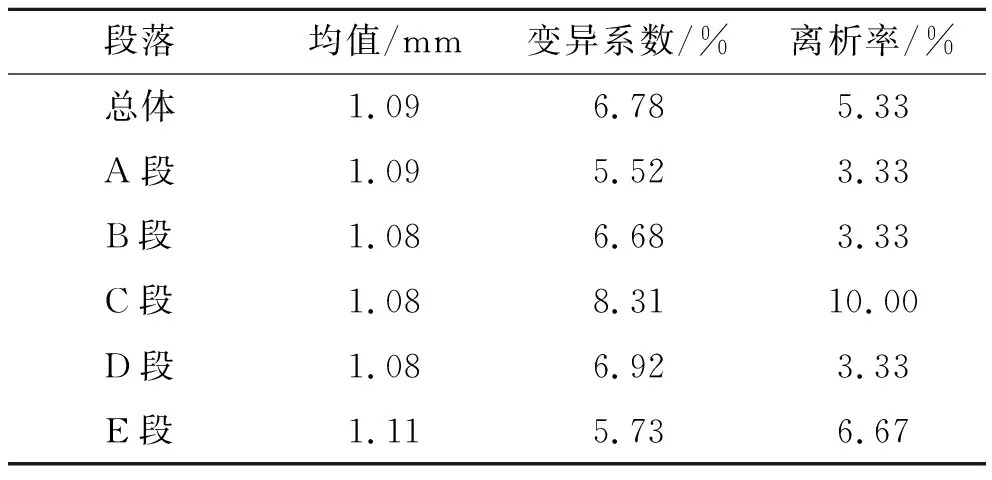

利用数理统计方法对试验路检测数据进行分析,确定试验段测评区域表面构造深度数学期望值及判定离析程度的区间。参考张肖宁、王端宜提出的划分标准,将离析划分为4个等级:细离析、无离析、粗离析、重度离析。判定标准及分布情况如表1、2所示。

表1 构造深度判别标准

表2 造深度检测结果

由表1可看出:总试验路段无离析占94.67%,粗离析占5.33%,无区域细离析与重度离析。以离析率和变异系数为评价指标,其中离析率为检测数据中离析数据个数(包括细离析、粗离析和重离析)与总数据个数的比值;变异系数为数据标准差与平均数的比值。由表2可知:各路段变异系数和离析率较小,路表面颗粒分布均匀性较好。

2.2 无核密度仪评价法

2.2.1 检测原理与方案

无核密度仪的工作原理是根据沥青路面材料的密度与介电常数之间存在一定的比例关系,通过感应板产生探测磁场来测试压实沥青混合料的介电常数,然后利用电子部件将场信号转换成密度。根据测试区域的测试密度计算相应的压实度及空隙率,评价路面压实情况。

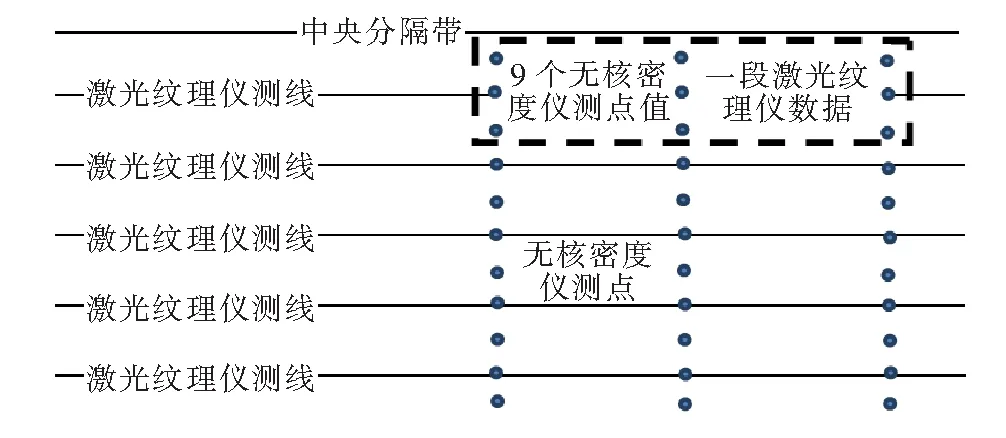

检测方案如图4所示,以激光断面构造深度检测方案为基础,横断面上距离中央分隔带0.75 m开始,每隔1 m测试1次,测试11个断面;纵断面每隔5 m测试1次,总长300 m,测试61个断面,共测试671个点。考虑到数据较多,同时也为与激光断面仪所测数据统一,将9个无核密度仪的测点数据均值与一段激光断面仪的数据等价,同样也将300 m的试验段按每60 m一段分为 5 段,根据芯样的密度标定无核密度仪之后进行现场密度测定,根据计算法得到的试验路理论最大相对密度(2.700)计算各测试点的现场空隙率,以空隙率越大颜色越深为原则绘制沥青层空隙率分布云图,如图5所示。

图4 无核密度仪检测位置方案

2.2.2 检测结果分析

由图5可以看出:与激光纹理仪所反映的位置一致,主要出现在路边缘的位置,路面空隙率较大,建议采取有效措施减少边部离析,提升路面整体压实质量。其余区域空隙率基本为3.5%~5.5%,满足路面使用对空隙率的要求,路面压实程度较好。测试路段空隙率均值为5.00%,满足设计要求,但路面空隙率存在一定的离散性,变异系数达18.96%,即有部分空隙率偏小或过大的位置存在。

图5 无核密度仪检测结果云图

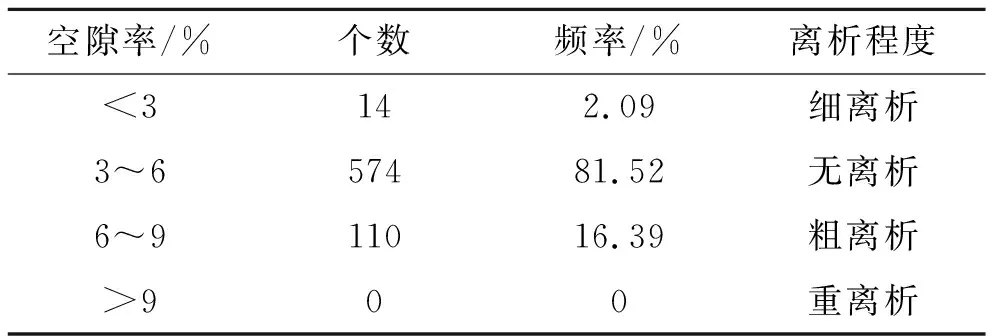

参考文献[17],并根据现场空隙率指标控制要求划分判定离析程度标准的区间,判定标准及分布情况如表3、4所示。按照离析标准对测试数据进行统计分析,图3结果表明:整个试验段中,无离析占81.52%,粗离析占16.39%,细离析占2.09%,路面的整体性一般。

表3 空隙率判别标准

表4 空隙率检测结果

由表4可以看出:C段的变异系数与离析率较大,说明施工均匀性效果较差,而E段的变异系数和离析率较小,说明施工均匀性效果较好;变异系数与离析率具有一致性,变异系数大的路段离析率同样偏大。而由激光断面仪所测表2中数据可见,变异系数与离析率关联性较差,这是由于样本数据太少,导致评价结果不统一。因此,对于数据样本较少的检测方式,可以用变异系数量化评价路面均匀性,当数据样本较多时,用变异系数或离析率都能有效地评价路面的离析程度。

考虑到激光断面仪评价指标中离析率较小的缘故,无法有效区分路面的离析程度,故以变异系数为评价指标,来比较5段试验路的均匀性,两种不同的测试方法比较结果如图6所示。

图6 两种检测方法的变异系数

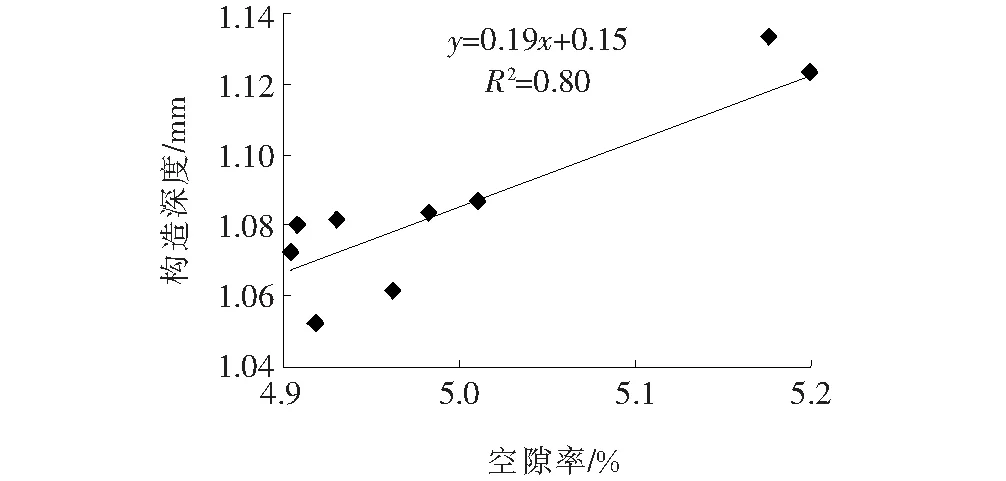

由图6可知:无核密度仪所测数据的变异系数普遍要高于激光断面仪,这是因为无核密度仪的检测的是点,而激光断面仪的检测方式则是一段连续的路面,测试方法本身的差异造成了数据离散的差异;对两种不同的检测方法所检测出的不同路段的结果加以定量分析,两种检测方法对于路面的均匀性评价具有一致性,均匀性从好到差依次为路段E、A、B、D、C,说明两种测试方法都能反映出路面的离析程度。将两种检测方式所得的结果绘制成散点图,经线性拟合之后如图7所示。

图7 空隙率与构造深度的关系

由图7可知:两种检测方法所得指标的相关系数为0.82,表明相关性较强,随着空隙率的增大,构造深度线性增大,这在另一方面证明了两种检测方法的一致性。

3 沥青路面均匀性影响因素分析

以两种检测结果的变异系数均值为评价依据,对5段路段的施工均匀性进行量化,研究摊铺碾压工艺对路面均匀性的影响规律。

3.1 摊铺工艺对均匀性的影响

选择A、B两段研究摊铺工艺对均匀性的影响规律。对于A段,首先依据经验控制好熨平板振动频率、初压温度与初压速度。摊铺速度按10 m分段设计,分别为2.3、2.6、2.9、3.2 m/min总计4个速度,以每10 m横断面检测数据的变异系数为衡量标准,研究摊铺速度对路面均匀性的影响规律,结果如图8所示。

图8 摊铺速度与变异系数的关系

由图8可知:拟合曲线的相关系数为0.85,说明摊铺速度与变异系数有较强的相关性;随摊铺速度的增大,变异系数先减后增,当摊铺速度为2.8 m/min时,变异系数最小,说明此时的路面均匀性最好。当摊铺速度较小时,摊铺至路面上的沥青受熨平板的振动影响时间较长,在过度振动的影响下会出现粗细集料分开的离析状况,而当摊铺速度较快时,混合料在螺旋布料器中二次搅拌的时间过短,也容易引起粗细集料的不均而引发离析,故摊铺速度不宜过快或过慢。

与A段的研究方案类似,亦将B段按10 m每小段分为6段,在其他工艺相同的情况下研究熨平板振动频率对路面均匀性的影响,考虑到摊铺机行进的稳定性,在熨平板振捣器固定频率为20 Hz时选择振动器频率为15、20、25、30 Hz,将检测数据绘制成散点图并拟合,结果如图9所示。

图9 振动频率与变异系数的关系(振捣频率:20 Hz)

由图9可知:拟合曲线的相关系数为0.72,说明振动频率与变异系数存在一定的相关性;当振动频率为15~25 Hz时,变异系数较大,拟合曲线出现小幅拱形,在20 Hz时变异系数达到最大值,表明此时路面的均匀性较差;当振动频率大于25 Hz时,变异系数迅速下降,路面均匀性变好。这是因为当振动器的频率为20 Hz时与振捣器的频率相同,会发生共振效应,在共振效应的影响下,沥青混合料的振动过度,从而引起了粗细集料和自由沥青的分离,造成了路面的离析。为了避免这一情况的发生,振动器的频率要尽量远离振捣器的频率,同时振频又不宜过小。当振捣器频率为20 Hz时,推荐振动器的频率为30 Hz。

3.2 碾压工艺对均匀性的影响

剩余C、D、E 3段用于研究碾压工艺对均匀性的影响规律。在C段中研究初压温度对路面均匀性的影响,用温度枪检测初压温度的大小,以10 m的温度均值为一个数据,分别为155、158、160、162、165 ℃总计5个温度,检测结果如图10所示。

图10 初压温度与变异系数的关系

由图10可知:散点图的数据离散性较大,拟合曲线的相关系数为0.53,说明初压温度与变异系数的相关性一般;当初压温度超过158 ℃后,变异系数增幅较明显,说明此时的路面均匀性较差。当初压温度较大时,沥青的黏度较小流动性较大,在摊铺碾压作用下会将自由沥青压至局部空隙率较大的位置引起离析,而当初压温度较低时,沥青黏度较大流动性较小,也容易引起分布不均而引发离析,故必须选择适宜的初压温度。

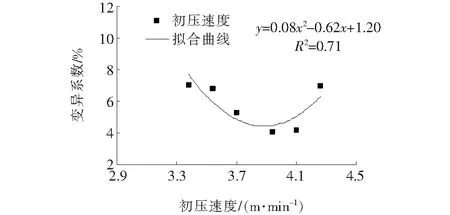

考虑到碾压组合为2台钢轮压路机并行,为了排除交接位置的干扰,选择D、E两段中距中央分隔带1.75、5.75、9.75 m的纵断面数据的变异系数为衡量标准,总计6个数据,分析初压速度对变异系数的影响,结果如图11所示。

图11 初压速度与变异系数的关系

由图11可知:拟合曲线的相关系数为0.71,表明初压速度与变异系数之间存在一定的相关性;随初压速度的增加,变异系数先减后增,在初压速度为3.7 m/min左右时变异系数最低,说明此时路面的均匀性最好。当初压速度较低时,温度下降过快,难以在有效的时间内达到理想的压实效果,当初压速度较高时,又会引起压实功不足,这两种情况都会引起路面的离析。

4 结论

(1) 以变异系数为评价依据,激光纹理仪与无核密度仪的检测结果具有一致性;无核密度仪采用测点的方法,所测数据较多,离析率与变异系数的相关性较好;而激光纹理仪采用一段连续路面的均值作为评价依据,数据样本较少,离析率难以反映路面的均匀状况,推荐采用变异系数来评价路面的均匀性。

(2) 随摊铺速度、初压温度与初压速度的增大路面均匀性先变好后变差,而受熨平板振捣频率的影响,振动频率必须高出一定振捣频率之后,才能使路面的均匀性变好。

(3) 此次试验路的检测结果表明:摊铺速度为2.8 m/min;当振捣器频率为20 Hz时,熨平板振动器的频率为30 Hz;初压温度为158 ℃;初压速度选择3.7 m/min时,路面的均匀性较好。