基于病害控制的钢桥面力学响应分析

刘林林,纵瑾瑜,李银山,吴春颖

(1. 苏交科集团股份有限公司,南京 211112;2. 新型道路材料国家工程实验室,南京 211112)

目前,正交异性钢桥面主流铺装技术包含环氧沥青铺装技术、浇筑式铺装技术以及ERS(树脂沥青组合体系)铺装技术。环氧沥青混合料由于在施工过程中对时间和温度要求严格,因此施工难度大、费用高;双层SMA(沥青玛蹄脂碎石混合料)铺装产生病害多且重载适应性差、保质年限短;浇筑式铺装具有高温稳定性差等缺陷。另外,由于建设中小跨径钢桥投资费用有限且较缺乏钢桥面铺装技术的相关研究,难以保证铺装材料质量。因此环氧沥青铺装技术、浇筑式铺装技术以及ERS铺装技术对于中小跨径钢桥面铺装的适用性欠佳。在此背景下,借助钢混组合梁的优势,一种新型刚柔复合铺装桥面结构——“水泥混凝土下层+沥青上面层”结构应运而生。近年来,刚柔复合铺装结构逐渐被接受,相关研究者也不断增多,该结构逐渐被应用到中小跨径钢桥面铺装中,但随着刚柔复合结构的发展应用,目前主要存在以下问题:一是铺装层出现疲劳裂缝;二是刚性材料水泥混凝土和沥青面层层间抗剪能力不足,易产生剪切破坏[1-3]。

此外,以往钢桥面力学响应分析时未针对铺装层病害进行分析,造成计算不利位置与实际不符,因此有必要针对刚柔复合铺装结构病害提出力学控制指标,进行有限元力学分析,研究汽车制动力和超载对力学控制指标的影响,这对中小跨径钢桥面刚柔复合铺装设计具有重要指导意义。

1 计算模型

1.1 基本假设

以某互通立交钢桥为背景,建立钢桥局部梁段模型,基本假设为:①铺装层和钢面板为完全连续的各向同性弹性体;②铺装层层间、铺装层与钢面板间均完全连续接触,不考虑相对滑移,不单独考虑黏结层;③不计结构自重影响;④纵、横隔板底部完全约束,横桥向边缘无横向水平位移,顺桥向边缘无纵向水平位移[4-5]。

1.2 基本参数和计算模型

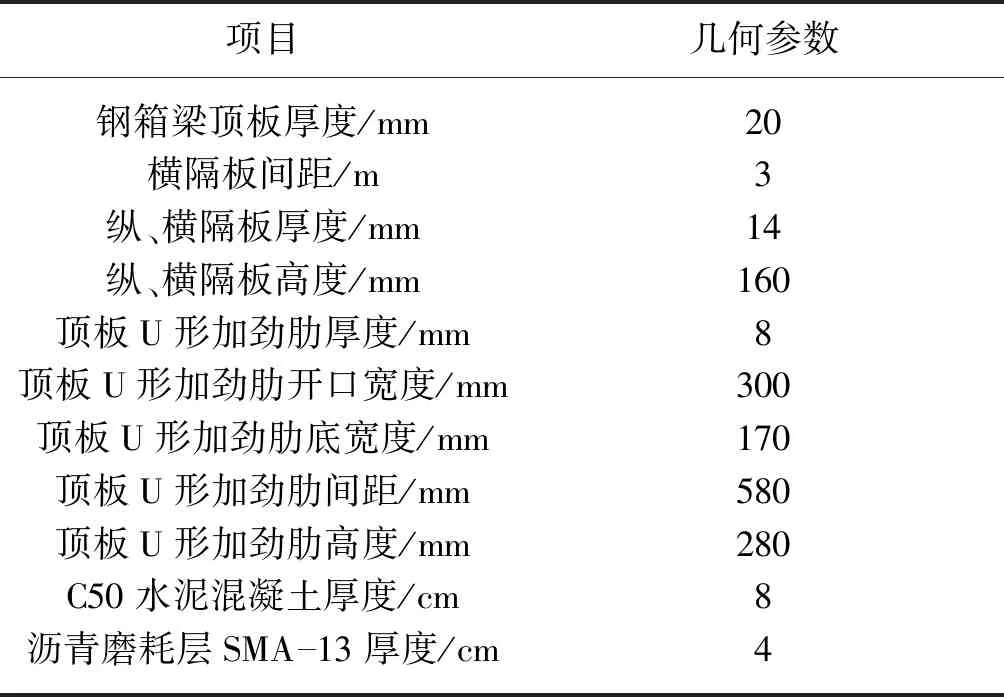

模型结构取钢桥中部位置,局部梁段结构几何参数如表1所示。

表1 局部梁段结构几何参数

1.3 单元选取

模型建立中,各结构单元选择如表2所示。

表2 各结构单元选择

1.4 材料参数

桥面铺装主要材料计算参数如表3所示。

表3 桥面铺装主要材料计算参数

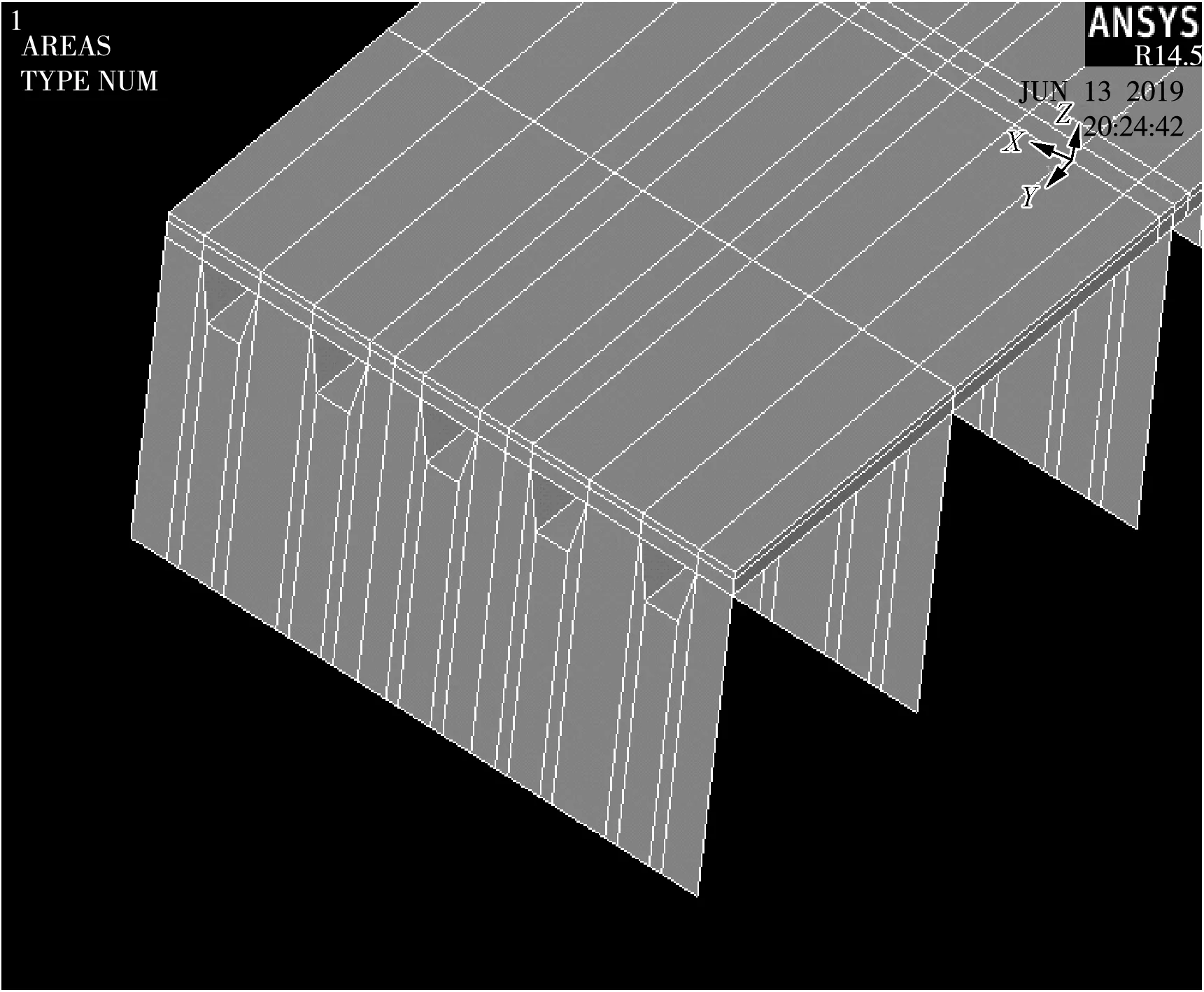

根据表1中所列内容,使用ANSYS有限元软件,建立有限元模型,有纵向隔板有限元模型如图1所示;无纵向隔板有限元模型如图2所示。

图1 有纵向隔板有限元模型

图2 无纵向隔板有限元模型

2 最不利荷载位置

2.1 荷载布置

2.1.1 车轮荷载形式

根据《公路桥涵设计通用规范》(JTG D60—2015),由轮重和车轮与铺装层的接触面积计算得到施加的轮胎压力为0.758 MPa,荷载相关计算参数如表4所示。

表4 荷载相关计算参数

2.1.2 车轮荷载位置布置

所施加的车轮荷载在铺装层上的位置有横桥向和纵桥向这两个方向。

(1) 荷载横向布置示意如图3所示,分析横桥向最不利荷位时,车轮荷载分5种情况。

(a) 无纵向隔板

(单位:mm)

(2) 分析纵桥向的最不利荷位时,荷载位置分别为横隔板顶、2个横隔板1/4位置和2个横隔板跨中处,荷载纵向布置示意如图4所示。

图4 荷载纵向布置示意

本研究施加的荷载由5个横桥向位置和3个纵桥向位置共同组成了15个荷载位,分别用编号A1、A2、A3、B1、B2、B3……E1、E2、E3来表示,即字母是车轮荷载在横桥向的位置,数字是车轮荷载在纵桥向的位置[6]。

2.2 确立最不利位置

沥青铺装层与水泥混凝土调平层之间最大纵向剪应力是控制钢桥面铺装层表面沿纵桥向产生剪切变形的主要因素,铺装层表面最大横向和纵向拉应力是控制钢桥面铺装层表面横桥向和纵桥向产生裂缝的主要因素,因此,本研究提出将铺装层层间最大剪应力和铺装层表面最大拉应力的位置称为最不利位置。

2.2.1 水泥混凝土层与沥青铺装层间剪应力分析

为研究车轮荷载纵向位置对钢桥面刚柔复合铺装层层间剪应力的影响,就横桥向5个荷载位与纵桥向3个荷载位共15个荷位布置,进行有限元计算分析,纵向剪应力随纵向荷载位置变化规律如图5所示。

图5 纵向剪应力随纵向荷载位置变化规律

由图5可知:①随着车轮荷载纵向上由横隔板顶部向跨中移动,横向荷载位A、B、C、D、E的铺装层表面纵向剪应力均呈现先增大再减小的趋势,铺装层间纵向最大剪应力出现在1/4跨处。在同一横向荷载位下,最大的纵向剪应力出现在横向荷载位 A(U形肋中心上部)位置。②刚柔复合铺装层间最大剪应力出现在荷载作用在荷载位A时,其结果为0.262 6 MPa。

因此,以铺装层层间最大纵向剪应力作为刚柔复合铺装层设计控制指标时,横桥向最不利荷位是荷载位A(U形肋中心上部),纵桥向是1/4跨处。

2.2.2 铺装层表面最大拉应力分析

为研究车轮荷载横向和纵向位置对钢桥面刚柔复合铺装层表面拉应力的影响,就横桥向5个荷载位与纵桥向3个荷载位共15个荷载位布置进行有限元计算分析,纵向拉应力随纵向荷载位置变化规律如图6所示;横向拉应力随纵向荷载位置变化规律如图7所示。

图6 纵向拉应力随纵向荷载位置变化规律

图7 横向拉应力随纵向荷载位置变化规律

由图6和图7可知:①随着车轮荷载纵向上从横隔板顶部向跨中移动,横向荷载位A、B、C、D、E的铺装层表面横向拉应力和纵向拉应力均逐渐增大,最大横向拉应力位置出现在跨中位置;②在同一纵向荷载位下,最大的横向拉应力出现在横向荷载位A(U形肋中心上部)位置,其结果为0.513 2 MPa。

因此,以铺装层最大拉应力作为刚柔复合铺装层设计控制指标时,横桥向最不利荷位是荷载位A(U形肋中心上部),纵桥向是跨中处。此外,本文通过计算钢桥面铺装层表面拉应变的变化规律,得出铺装层表面横向和纵向拉应变的变化与各荷载位下铺装层表面横向与纵向拉应力变化一致。

3 汽车制动力和超载对铺装层剪应力的影响

为进一步研究铺装层材料性能对结构体系受力的影响,并且为铺装结构、材料的设计与试验提供依据,针对荷载条件和摩擦系数等因素进行受力敏感性研究。主要分析车辆刹车水平力作用对铺装层界面剪应力的影响,重点计算沥青混凝土铺装层之间的界面剪应力情况[6]。

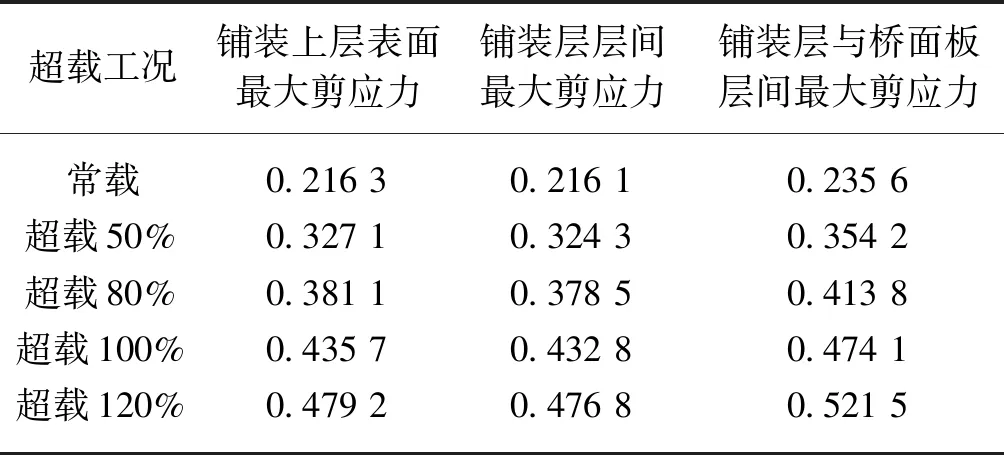

3.1 荷载条件

针对交通荷载超载50%、80%、100%和120%的情况下,铺装层不同界面的剪应力进行重点分析。车轮荷载同时考虑30%冲击系数,并考虑水平摩擦力的影响,取摩擦系数f=0.3。荷载作用位置为横桥向位置A,纵桥向位置3。不同荷载条件下铺装层剪应力值如表5所示。

表5 不同荷载条件下铺装层剪应力值 (MPa)

由表5可知,刚柔复合铺装层层间剪应力大小均随着荷载的增大而增大,剪应力增长率和荷载增长率一致,由此说明超载对刚柔复合铺装层层间剪应力值影响较大,过大的层间剪应力会造成刚柔复合铺装破坏。

3.2 汽车制动力

刚柔复合铺装层受力不仅受竖直荷载影响,此外还受汽车制动力的影响。当摩擦系数f为0、0.25、0.50和0.75时,不同摩擦系数条件下铺装层剪应力值如表6所示。其中,车轮荷载为标准荷载,但考虑30%冲击系数。荷载作用位置为横桥向位置A,纵桥向位置3。

表6 不同摩擦系数条件下铺装层剪应力值 (MPa)

由表6可知,刚柔复合铺装层层间剪应力大小均随着制动力的增大而增大,其中刚柔复合铺装上层表面剪应力增长率较高。

4 结语

通过建立中小跨径钢桥面刚柔复合铺装的有限元模型,提出基于刚柔复合铺装病害的力学控制指标,研究分析最不利荷载位置,分析荷载和汽车制动力对铺装层剪应力的影响,可以得出以下结论。

(1) 以铺装层层间最大纵向剪应力作为刚柔复合铺装层设计控制指标时,横桥向最不利荷位是U形肋中心上部,纵桥向是1/4跨处。

(2) 以铺装层最大拉应力作为刚柔复合铺装层设计控制指标时,横桥向最不利荷位是U形肋中心上部,纵桥向是跨中位置。

(3) 超载对刚柔复合铺装层层间剪应力值影响较大,过大的层间剪应力会造成刚柔复合铺装破坏。

(4) 刚柔复合铺装层层间剪应力大小均随着制动力的增大而增大,其中刚柔复合铺装上层表面剪应力增长率较高。