硬质沥青高模量混合料研究及应用

吕秀杰,冯雯雯,金光来

(1. 嘉兴学院,嘉兴 314001; 2. 江苏中路工程技术研究院有限公司,南京 211806)

在日益增加的交通荷载和变化多端的环境温度的综合作用下,车辙问题成为沥青路面工程领域亟须解决的关键问题。为了提高路面抗车辙性能,国内外研究者开展了大量研究,高性能抗车辙材料研发是重要技术路径之一。满新耀等[1]、邹桂莲等[2]和肖庆一[3]分别通过掺加湖沥青、岩沥青和抗车辙剂研发抗车辙混合料,陈振华[4]采用SBS、胶粉等改性剂进行改性,以提升混合料的高温稳定性。通过掺加天然沥青、改性剂等材料所制备的沥青混合料性质不稳定,低温性能和耐久性较差,且技术成本较高。

高模量技术是一种提升路面性能的有效技术,高模量混合料起源于20世纪60年代法国的高模量混合料,其动态模量性能优异,高温抗变形能力和抗疲劳开裂能力突出。基于此,国内研究者先后对高模量技术展开研究,张业茂[5]、杨涛[6]先后开展抗车辙沥青高模量混合料设计与性能评价,徐占磊[7]开展抗车辙高模量沥青路面结构设计与力学响应分析。然而由于国内缺乏针入度约20(0.1 mm)的高品质沥青,且中法沥青混合料设计方法存在差异,导致动态模量、抗车辙等性能提升不显著,高模量抗车辙沥青混合料技术的实现亟待研究。

本文采用硬质沥青,开展硬质沥青高模量混合料设计与路用性能综合评价,并结合实际工程进行应用论证,综合提升沥青路面的路用性能。

1 原材料

1.1 沥青

采用中石油燃料油有限责任公司研究院研制的硬质沥青,结合欧洲《沥青和沥青黏合剂——硬质路面等级沥青规范》(EN13924)[8]和法国《沥青混合物——材料规范 第1部分:沥青混凝土》(NF EN 13108—1)[9]相关规范的技术要求,对材料性能进行检测,硬质沥青性能如表1所示。

表1 硬质沥青性能

1.2 集料

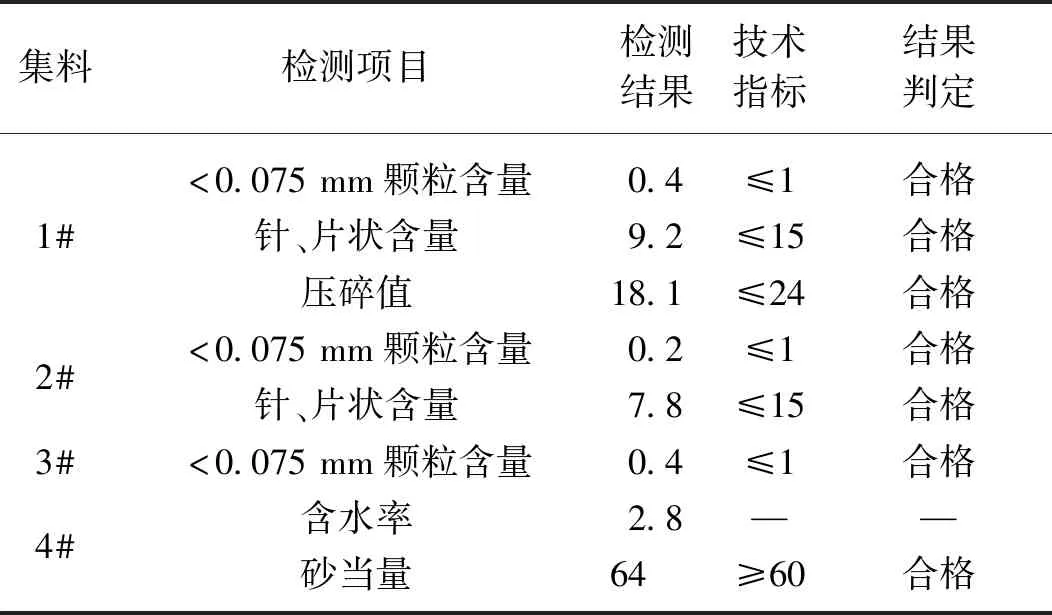

采用集料均为玄武岩石料,集料规格为9.5~16 mm(1#)、4.75~9.5 mm(2#)、2.36~4.75 mm(3#)和0~2.36 mm(4#),集料技术指标如表2所示。

表2 集料技术指标 (%)

1.3 矿粉

矿粉主要由石灰岩碱性石料磨细而得,矿粉技术指标如表3所示。

表3 矿粉技术指标

2 配合比设计

2.1 优选级配

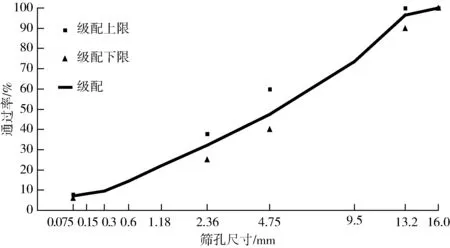

参考法国《高模量沥青混凝土标准》(NFP98—140)[10]设计要求,明确高模量沥青混合料的典型级配要求,级配要求如表4所示。结合每种规格集料筛分结果,通过试算确定级配曲线。优选级配曲线如图1所示。

表4 级配要求

图1 优选级配曲线

2.2 最佳沥青用量

参考法国高模量沥青混合料设计要求,对沥青用量的确定采用丰度系数K>3.4进行控制,其计算公式见式(1)。

(1)

100∑=0.25G+2.3S+12s+135f

α=2.65/ρG

式中,TLext为油石比,%;G为粒径>6.3 mm的集料占比,%;S为粒径为0.25~6.3 mm的集料占比,%;s为粒径为0.063~0.25 mm的集料占比,%;f为粒径<0.063 mm的集料占比,%;ρG为集料的有效密度,g/cm3。

经计算,当油石比为5.9%时,K满足要求,故而确定沥青混合料最佳油石比为5.9%。

采用旋转压实试验,分析所设计硬质沥青高模量混合料的技术指标是否满足要求,旋转压实试验结果如表5所示。

表5 旋转压实试验结果

2.3 配合比设计结果

综合上述分析和实际工程经验,确定硬质沥青高模量混合料最佳配合比,即油石比、1#(粒径为9.5~16 mm的集料)、2#(粒径为4.75~9.5 mm的集料)、3#(粒径为2.36~4.75 mm的集料)、4#(粒径为0~2.36 mm的集料)和矿粉的比例,配合比设计结果如表6所示。

表6 配合比设计结果 (%)

3 路用性能评价

基于配合比设计研究,对所得硬质沥青高模量混合料的路用性能进行评价,并与粒径较为接近、抗车辙性能较好的常规SBS改性沥青SMA-13进行性能对比。

3.1 动态模量试验

采用单轴压缩动态模量试验,对比分析硬质沥青高模量混合料和SMA-13的动态模量。动态模量试验结果如表7所示。硬质沥青高模量混合料在15 ℃、10 Hz试验条件下,其动态模量为18 619 MPa,远高于法国规范中14 000 MPa要求,其动态模量比SMA-13高94.6%。

表7 动态模量试验结果 (MPa)

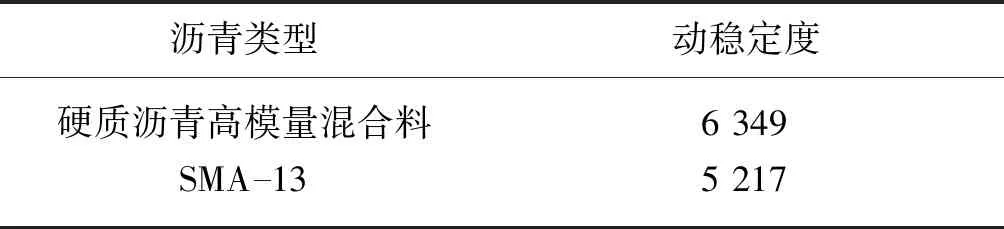

3.2 高温稳定性试验

采用60 ℃车辙试验评价硬质沥青高模量混合料和SMA-13的高温性能。车辙试验结果如表8所示。硬质沥青高模量混合料的动稳定度为6 349次/mm,较SMA-13高21.7%。

表8 车辙试验结果 (次/mm)

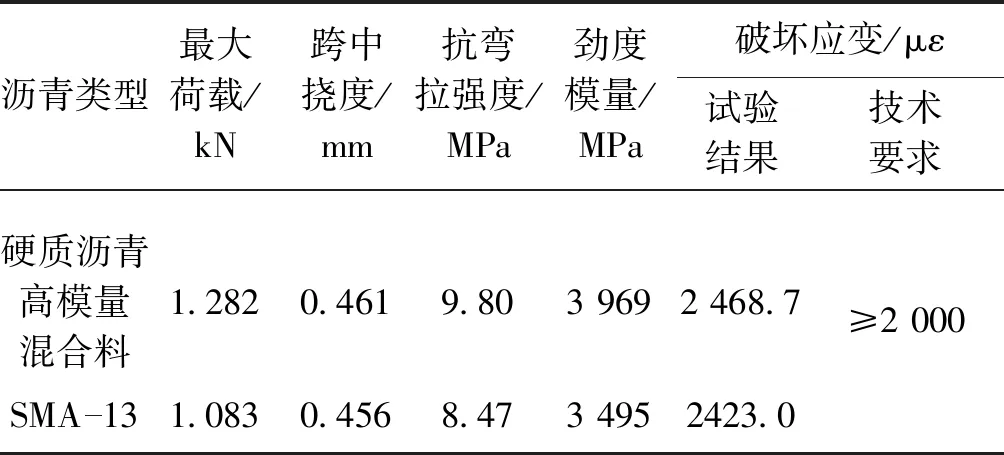

3.3 低温抗裂性试验

采用低温弯曲试验评价硬质沥青高模量混合料和SMA-13的低温性能,温度为-10 ℃,速率为50 mm/min。小梁弯曲试验结果如表9所示。硬质沥青高模量混合料的破坏应变为2 468.7 με,与SMA-13基本相当。

表9 小梁弯曲试验结果

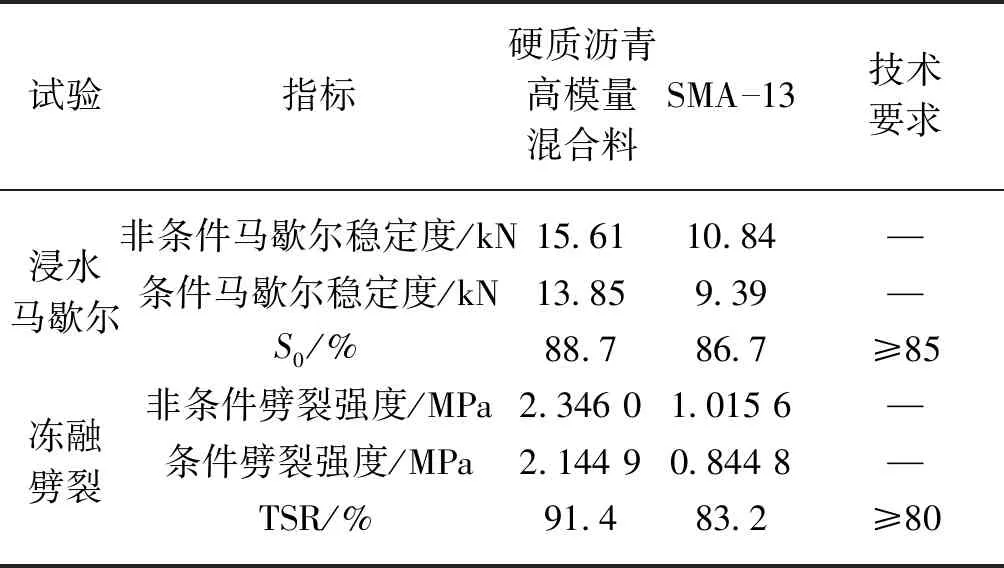

3.4 水稳定性试验

采用常规浸水马歇尔和冻融劈裂试验,评价硬质沥青高模量混合料和SMA-13的水稳定性能。水稳定性试验结果如表10所示。与SMA-13相比,沥青混合料残留稳定度(S0)、冻融劈裂比(TSR)分别提升了2.3%和9.9%。

表10 水稳定性试验结果

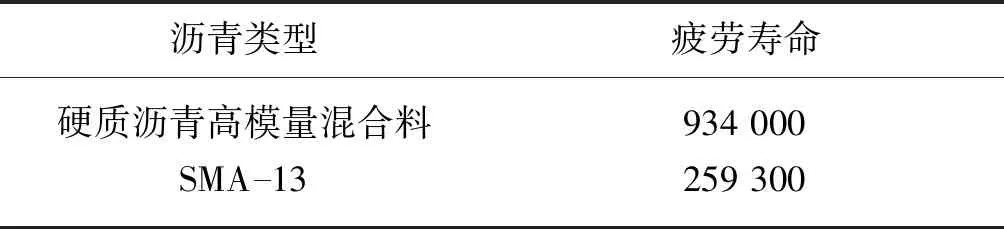

3.5 疲劳性能试验

采用四点弯曲疲劳寿命试验,评价硬质沥青高模量混合料与SMA-13的疲劳性能,试验模式为应变控制模式,应变水平设置为230 με。疲劳性能试验结果如表11所示。硬质沥青高模量混合料疲劳寿命超过90万次,远高于SMA-13,表明硬质沥青高模量混合料的抗疲劳性能优异。

表11 疲劳性能试验结果 (次)

4 工程应用与效果分析

为了进一步验证硬质沥青高模量混合料的技术可行性,在借鉴类似项目经验的基础上,对选定配合比的沥青混合料进行实际工程应用。

4.1 试验段概述

将所得硬质沥青高模量混合料在江广高速公路改扩建工程JG-LM-3标和宣堡服务区广场路面进行铺筑,应用层位均为中下面层,江广高速公路铺设时间为2017年10月,试验段为主线拼宽新建三、四车道,桩号为K1015+100~K1018+020(右幅),路面结构形式由上至下依次为4 cm SMA-13+8 cm硬质沥青高模量混合料+8 cm硬质沥青高模量混合料,施工面积为30 660.0 m2。宣堡服务区广场路面施工时间为2018年4月,路面结构形式由上至下依次为4 cm SMA- 13+8 cm硬质沥青高模量混合料+8 cm硬质沥青高模量混合料,试验段总工程量为57 918.1 m2。

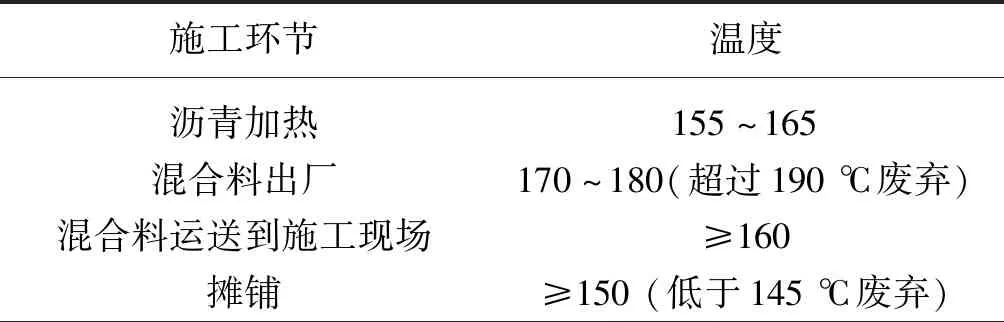

4.2 施工工艺研究

采用玛连尼MAC400-5000型沥青混凝土拌和站进行拌制,施工温度如表12所示,保证运送到施工现场的沥青混合料温度不低于160 ℃。根据试拌确定拌和时间为50 s,其中干拌时间不少于10 s,湿拌时间为30 s。

表12 施工温度 (℃)

(续表)

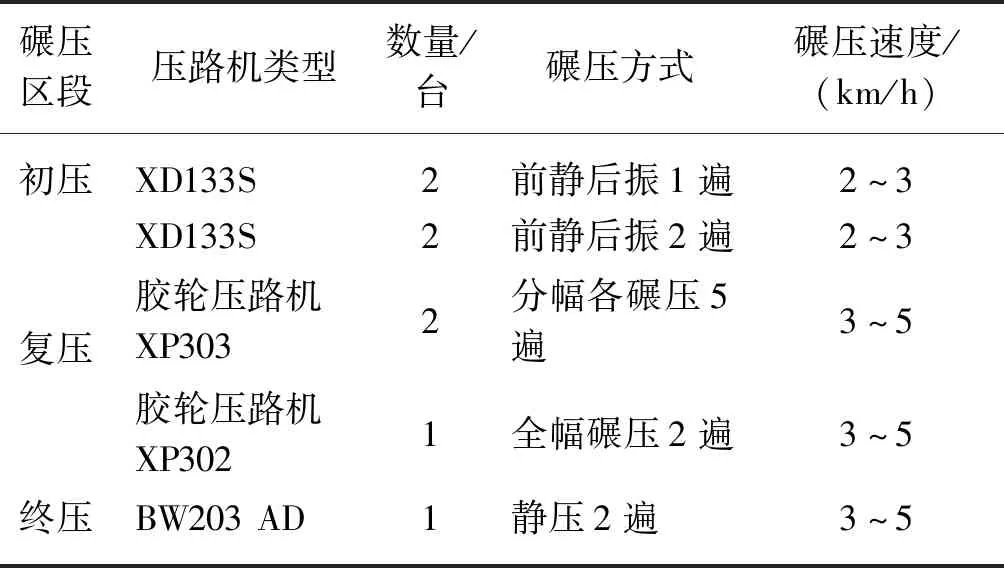

摊铺速度控制2.5 m/min,碾压组合方式如表13 所示。

表13 碾压组合方式

4.3 效果分析

由室内检测和现场检测结果可知,混合料级配和油石比满足设计要求,路面渗水、平整度和压实度均满足《公路沥青路面施工技术规范》(JTG F40—2004)[11]要求。

铺筑9个月后进行回访观测,试验段路面整体路况良好,无裂缝和坑槽病害,车辙深度全部小于2 mm,没有车辙病害;铺筑1年后进行跟踪观测,在经历了夏季高温季节后,试验段车辙深度基本为1~3 mm,且平整无破损,路面状况较好。

5 结论

本文采用硬质沥青制备硬质沥青高模量混合料,并对其进行路用性能检验与工程应用,得到以下结论。

(1) 硬质沥青高模量混合料最佳油石比为5.9%,1#(粒径为9.5~16 mm的集料)、2#(粒径为4.75~9.5 mm的集料)、3#(粒径为2.36~4.75 mm的集料)、4#(粒径为0~2.36 mm的集料)和矿粉比例为35.5∶17.5∶12∶30∶5。

(2) 硬质沥青高模量混合料在15 ℃、10 Hz条件下的动态模量为18 619 MPa,60 ℃动稳定度为6 349 次/mm,低温破坏应变为2 468.7 με,残留稳定度为88.7%,冻融劈裂比为91.4%,应力水平230 με条件下的四点弯曲疲劳寿命超过90万次,与SMA-13相比,性能得到显著提升。

(3) 硬质沥青高模量混合料能够显著提升路面综合性能,试验段跟踪观测显示路面整体状况良好,无裂缝和坑槽病害,车辙为1~3 mm,证明该路面材料耐久性良好,为解决路面车辙等问题提供了解决方案。