SNCR烟气脱硝系统多模型GPC-PID串级预测控制

白建云,雷秀军

(1.山西大学 自动化系,山西 太原 030013;2.山西大唐国际神头发电有限责任公司,山西 朔州 036001)

0 引 言

选择性非催化还原(SNCR)脱硝技术是循环流化床(CFB)机组烟气脱硝(NOX)的主要方法。

在长期运行过程中,现有的SNCR脱硝控制策略存在还原剂的过量喷射、在变工况和受到干扰的情况下自动控制策略不能快速响应、氨逃逸增加以及空气预热器的腐蚀等问题[1]。因此,对现有的SNCR脱硝控制策略进行优化是非常必要的。

目前,对于脱硝过程控制优化的研究大多数集中在SCR脱硝系统上。贾斌等人针对SCR脱硝系统变工况运行现状,提出了基于内模控制与分阶数PID(IMC-FOPID)控制器的多模型控制方法[2]。冯建荣等人通过对现场脱硝系统中的总喷氨阀门和各分管的阀门开度进行优化,使脱硝系统更加稳定经济运行[3]。李勇等人采用三级串级复合控制系统,通过使用预测控制提高了系统的自动投入率,实现了SCR脱硝系统的自动控制[4]。蒋颖俊等人利用前馈方法与预测控制策略相结合,对SCR脱硝过程的喷氨量进行优化控制[5]。我国有大量学者将先进的模型预测控制算法以及神经网络算法应用到SCR脱硝系统中,并取得了可佳的效果,值得考虑将其控制思路用到SNCR脱硝系统上[6-8]。有较少数的学者研究了SNCR系统的控制策略优化。孔红利用传统逻辑算法对某垃圾焚烧发电厂的SNCR脱硝系统所用喷枪优化控制[9]。斛亚旭针对SNCR脱硝系统,提出了基于子空间辨识的预测控制策略,为现场脱硝系统的自动控制奠定基础[10]。目前有绝大多数的现场运行人员往往从SNCR脱硝系统的装置、还原剂以及喷枪等的选择方面进行优化脱硝系统[11-13]。

针对上述问题,本文提出了一种多模型GPC-PID串级预测控制方法,解决了SNCR脱硝系统在变工况和受到干扰时,不能很好控制NOX浓度和氨逃逸等问题。

1 多模型GPC-PID串级预测控制

本文针对各典型工况下SNCR脱硝系统,设计不同的广义预测控制策略,其中:内回路采用常规PID控制器对阀门开度到尿素流量进行控制,被控对象是尿素流量调节阀H(s);外回路从尿素溶液流量到NOX排放浓度这一过程采用广义预测控制器进行控制,此过程用G(s)表示。多模型GPC-PID串级预测控制框图如图1所示。

图1 多模型GPC-PID串级预测控制框图

基于CARIMA模型GPC算法具有很强的鲁棒性,适用于对变参数时变系统的控制[14],其模型可以表达为:

A(z-1)y(k)=B(z-1)u(k-1)+C(z-1)ξ(k)/Δ

(1)

式中:y(k)、u(k)以及ξ(k)分别为系统的输出、输入和零均值的白噪声序列;A(z-1)、B(z-1)和C(z-1)分别为z-1的多项式;Δ=1-z-1。

广义预测控制算法中,通过在目标函数中加入系统下一时刻与当前时刻控制量u(k)之间的函数关系,提高了控制系统的鲁棒性,考虑了后者对前者的影响,用式(2)表示目标函数:

(2)

式中:n为最大的预测时域值,通常是大于B(z-1)的阶数;m为控制时域(m≤n);λ(j)为是控制加权系数。在控制的过程中,为了控制更加平滑,让控制目标变为输出值跟踪参考轨迹,而不是跟踪设定值,其中参考轨迹的计算通过式(3)来完成。

w(k+j)=αjy(k)+(1-αj)yr(j=1,2,…,n)

(3)

式中:yr为设定值;y(k)和w(k)分别为控制器输出和参考轨迹;α为柔化系数,α的范围是0<α<1。

y(k+j)=Ej(z-1)B(z-1)Δu(k+j-1)

+Fj(z-1)y(k)+Ej(z-1)ξ(k+j)

(4)

式(4)中包含了未来噪声,在预测前一时刻输出的时候可将其忽略,从而得出式(5):

y(k+j)=Gj(z-1)Δu(k+j-1)+Fj(z-1)y(k)

(j=1,2,…,n)

(5)

将式(5)写成矩阵形式为:

除了高校自行创作艺术文化作品以外,还有受到地方政府或国家政策扶持的艺术文化作品创作。以河北农业大学为例,2017年继李保国教授去世后,电影《李保国》、电视连续剧《太行赤子李保国》在河北农业大学相继开始拍摄。在拍摄过程中,我校学生通过参与影片的拍摄以及对李保国教授所带来的影响的学习和感受,使得学校众多学生,对李保国精神有了更深层次的理解,对“太行山精神”“太行山道路”与我校的联系有了更深刻的认识和感触。

f=HΔu(k)+Fy(k)

(6)

其中:

F=[F1,F2,…,Fn]T

控制器在进行滚动优化的过程中,每一个时刻都有一个局部最优的目标,每一次控制量的优化都要进行实际输出与预测输出之间的比较,然后进行修正预测的不确定性。

2 仿真研究

通过采集试验机组连续3 d的负荷运行数据,利用核密度估计法得出了试验机组的典型工况分别是170 MW、200 MW和260 MW。对试验机组SNCR脱硝系统做阶跃扰动试验,再从现场DCS系统中采集开环试验数据,利用自适应权重粒子群算法辨识出内回路和外回路的传递函数模型,如表1所示。

表1 根据现场数据得到的副对象和主对象的动态特性

从尿素溶液流量到NOX排放浓度的过程为SNCR脱硝系统的主回路,采用广义预测控制器对其进行控制。由于利用广义预测控制算法必须采用CARIMA模型,因此必须将所得的传递函数模型进行离散化,其采样时间为1 s。离散后得到的CARIMA模型分别为:

(1)170 MW主回路模型

y(k)-3.964 7y(k-1)+5.920 5y(k-2)-3.948 5y(k-3)

+0.99y(k-4)=-0.302 4×10-7u(k-197)+0.147 9

×10-7u(k-198)+0.229 3×10-7u(k-199)

-0.101 5×10-7u(k-120)

(2)200 MW主回路模型

y(k)-3.964 8y(k-1)+5.920 5y(k-2)-3.948 6y(k-3)

+0.99y(k-4)=-0.314 5×10-7u(k-186)+0.147 5

×10-7u(k-187)+0.256 3×10-7u(k-188)

-0.101 6×10-7u(k-189)

(3)260 MW主回路模型

y(k)-3.964 5y(k-1)+5.920 8y(k-2)-3.949 2y(k-3)

+0.89y(k-4)=-0.324 5×10-7u(k-166)+0.157 2

×10-7u(k-167)+0.257 3×10-7u(k-168)

-0.101 1×10-7u(k-169)

2.1 各典型工况GPC-PID串级预测控制

利用MATLAB软件编写算法程序以及控制框图对主回路中各个典型工况的广义预测控制器参数进行不断调整,最后得到最优的控制器参数如表2所示。

表2 各个典型工况下GPC主控制器最优参数

利用MATLAB软件在Simulink里搭建串级PID控制框图,副回路采用之前已经设计好的PI控制器,之后对主回路的PID参数进行调节,最后经过多次调整得到了主回路上PID的参数,结果如表3所示。

表3 各典型工况下PID主控制器最优参数

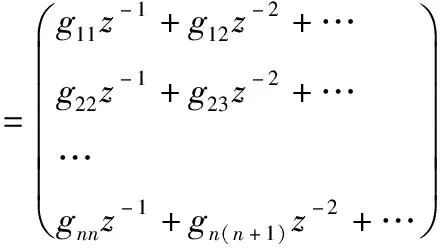

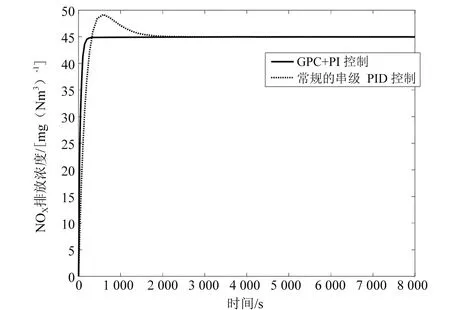

利用MATLAB软件下的Simulink环境,分别搭建170 MW、200 MW以及260 MW三种工况下的SNCR脱硝系统控制框图,将两种控制策略的NOX排放目标都设为45 mg/Nm3。三种典型工况下两种控制策略仿真曲线如图2~图4所示。

图2 170 MW两种控制策略对比曲线图

图3 200 MW两种控制策略对比曲线图

图4 260 MW两种控制策略对比曲线图

从图4可以看出,在工况为170 MW下利用GPC+PI串级控制器对SNCR脱硝系统进行控制的过程中不存在超调量,且上升时间也比常规串级控制PID要小。在系统运行大约700 s时曲线趋于稳定,而传统串级PID控制策略在系统运行大于2 000 s时曲线才趋于稳定。同理,从200 MW、260 MW的仿真曲线看出,GPC+PI串级控制都优于传统插串级PID控制策略。综上所述,GPC+PI控制策略可以快速响应运行工况的变化,与常规串级PID控制策略相比减少了超调量,缩短了上升时间和稳定时间。

2.2 GPC-PID串级预测控制抗干扰性研究

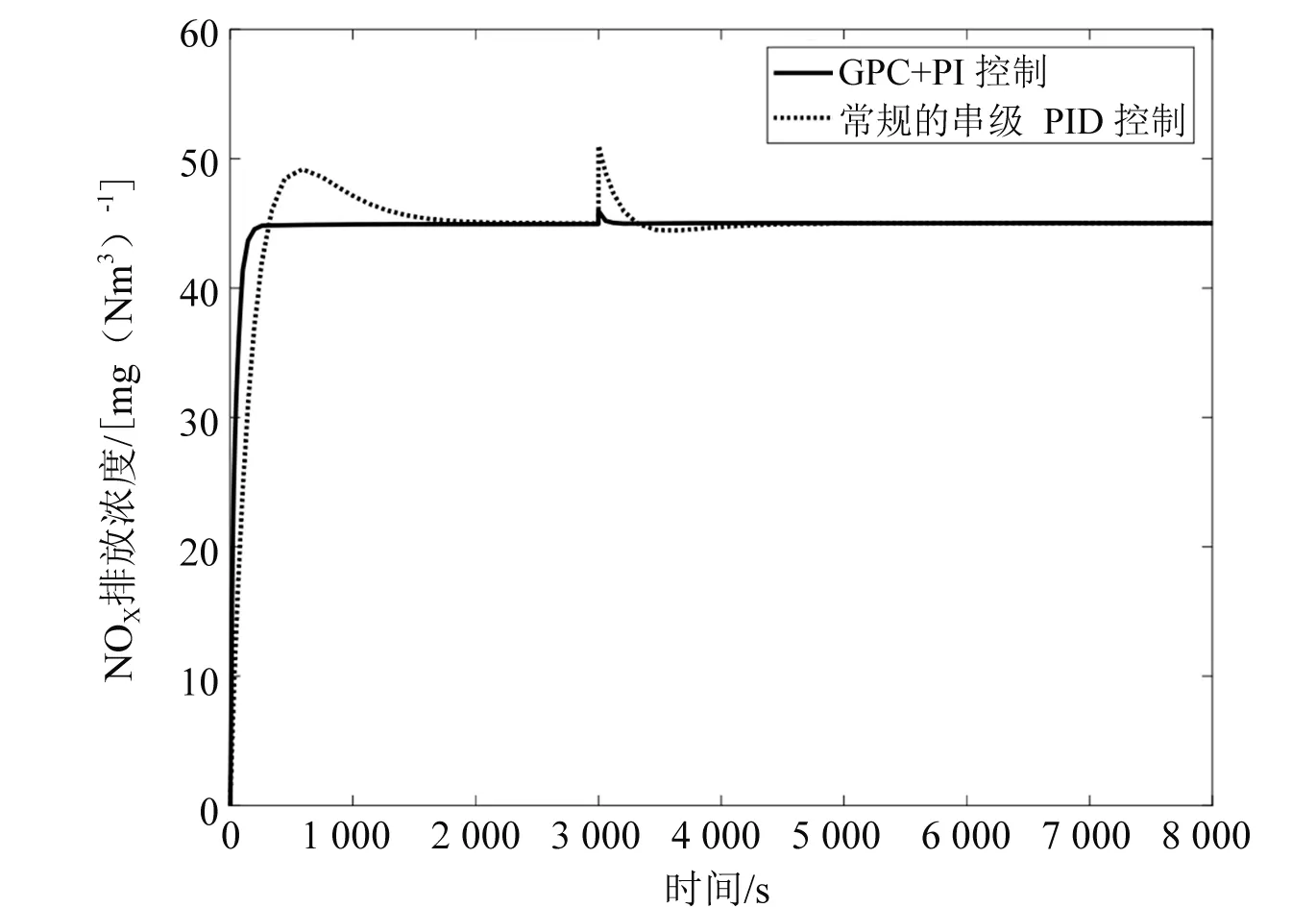

将旋风分离器的温度、煤种以及尿素溶液与烟气的混合程度等因素作为SNCR脱硝系统在控制过程中的内部干扰。下面以煤种为例对两种控制策略分别做扰动试验,把煤种的变化转化为阶跃响应为5的内部干扰,在系统运行稳定后的3 000 s时加入,观察不同控制方法在各个典型工况的响应曲线,如图5~图7所示。

图5 170 MW SNCR脱硝系统抗内扰响应曲线

图6 200 MW SNCR脱硝系统抗内扰响应曲线

图7 260 MW SNCR脱硝系统抗内扰响应曲线

在实际运行过程中,可能存在对设定值的扰动情况。因此,分别对处于稳定状态时的三种典型工况SNCR脱硝控制系统,在3 000 s时将设定值突然增加5 mg/Nm3,观察各个工况下系统的响应曲线。三种典型工况下的设定值扰动输出曲线如图8~图10所示。

图8 170 MW SNCR脱硝系统设定值扰动响应曲线

从图6~图8得出,常规控制方法的超调量大和调节时间比GPC+PI控制策略要慢,基于GPC+PI的控制方法具有更小的超调量和调节时间,SNCR脱硝过程的动态性能和稳态性能较好。从图8~图10可以看出,不管哪种典型工况,当系统受到设定值干扰时,GPC+PI控制策略在调节时间和超调量都优于传统PID控制策略。

图9 200 MW SNCR脱硝系统设定值扰动响应曲线

图10 260 MW SNCR脱硝系统设定值扰动响应曲线

3 结束语

本文设计了一种基于GPC+PI的控制策略,并在MATLAB软件中构建离线仿真系统,对SNCR脱硝系统进行研究。结果表明:GPC+PI控制策略具有较强的抗干扰能力和对模型的适配能力,使系统的稳态性能和动态性能优于传统PID控制方法;使带有大惯性、大迟延和时变特性的SNCR脱硝系统有了一种快速稳定的控制能力,并且控制结构简单,便于进一步实现。对实际运行的350 MW循环流化床机组SNCR脱硝系统控制策略的改进具有指导意义。