半圆弧形6063铝合金冷锻件成形工艺及其有限元模拟

左壮壮,曹薛雷,玄东坡,徐海洲,周小瑜,王晶晶

(1.昆山科森科技股份有限公司,江苏 苏州 215300;2.北京科技大学 材料科学与工程学院,北京 100083;3.国网节能服务有限公司,北京 100621)

随着生活水平的不断提高,人们对3C产品也有了更高的要求,以其外观为例,现在手机、笔记本电脑等外壳基本以高质感和美观性的金属材料取代传统的注塑材料[1]。其中由于铝合金材料具有质量轻、塑性好以及良好的加工性等特点深受业界的青睐。6063铝合金材料其价格相对较低,且具有良好的力学性能,被广泛应用在3C行业[2-4]。

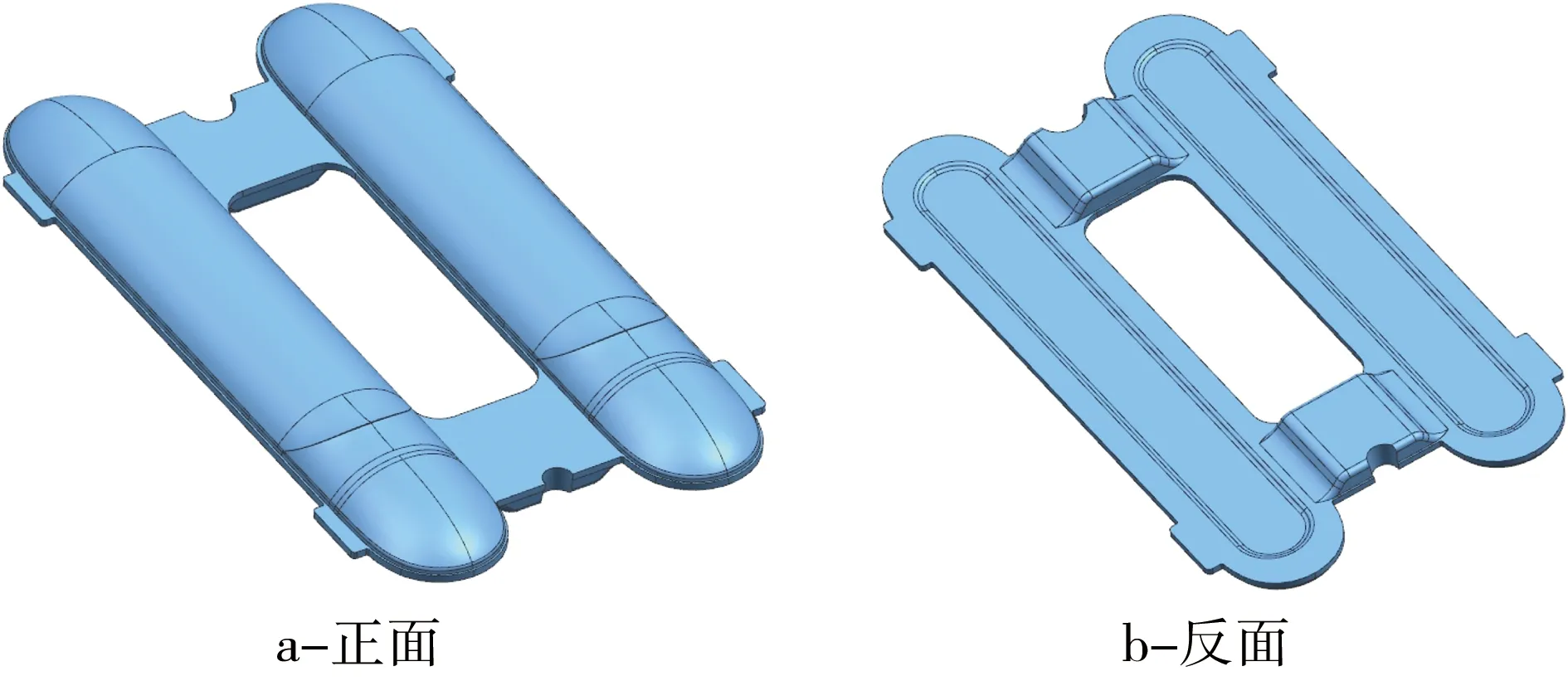

某款电子产品如图1所示,材料为6063铝合金,现阶段的加工方法是将6063铝合金型材进行全CNC机加工,其外表面为一圆弧,且其正面中部有一条不规则压筋曲面,如图1a所示,曲面较为复杂,运用机加工精铣整个曲面,加工时长超过1 h,加工工时过长导致成本过高,生产效率低下,不适合批量生产。

为了降低加工工时和生产成本,本实验采用多工步冷锻的方法进行优化,运用Deform-3D进行有限元分析锻压过程的材料流动特性,并结合实验验证来确定工艺的合理性[5-7]。

图1 某款电子产品零件的三维图Fig.1 Three-dimensional drawing of an electronic product

1 工艺方案及参数

1.1 锻坯及原材料设定

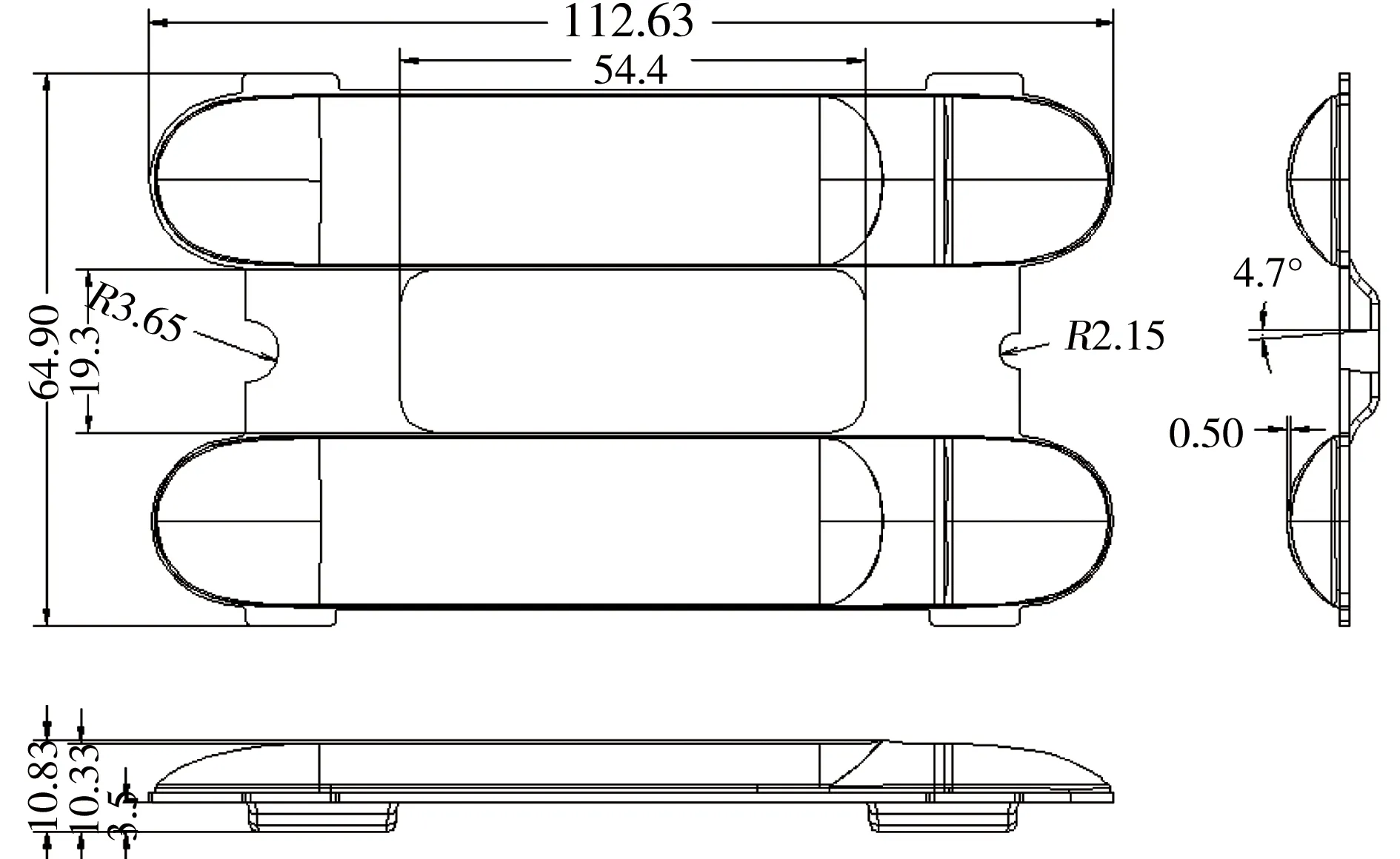

首先根据产品的特征,在零件图的基础上确定终锻件图,图2所示为终锻件尺寸,也是其模具型槽尺寸。根据终锻件尺寸及形状,以金属塑性变形前后的体积不变定律为依据,变形后产品体积可以根据三维建模软件UG直接分析出结果。变形前厚度要近似产品的厚度,确定以厚度为6.0 mm的板材为基材,再根据产品形状确定原材料片尺寸,如图3所示。

图2 产品终锻件图(mm)Fig.2 Drawing of final forging of the product(mm)

图3 原材料尺寸图(mm) Fig.3 Dimension drawing of raw materials(mm)

1.2 工序方案设定

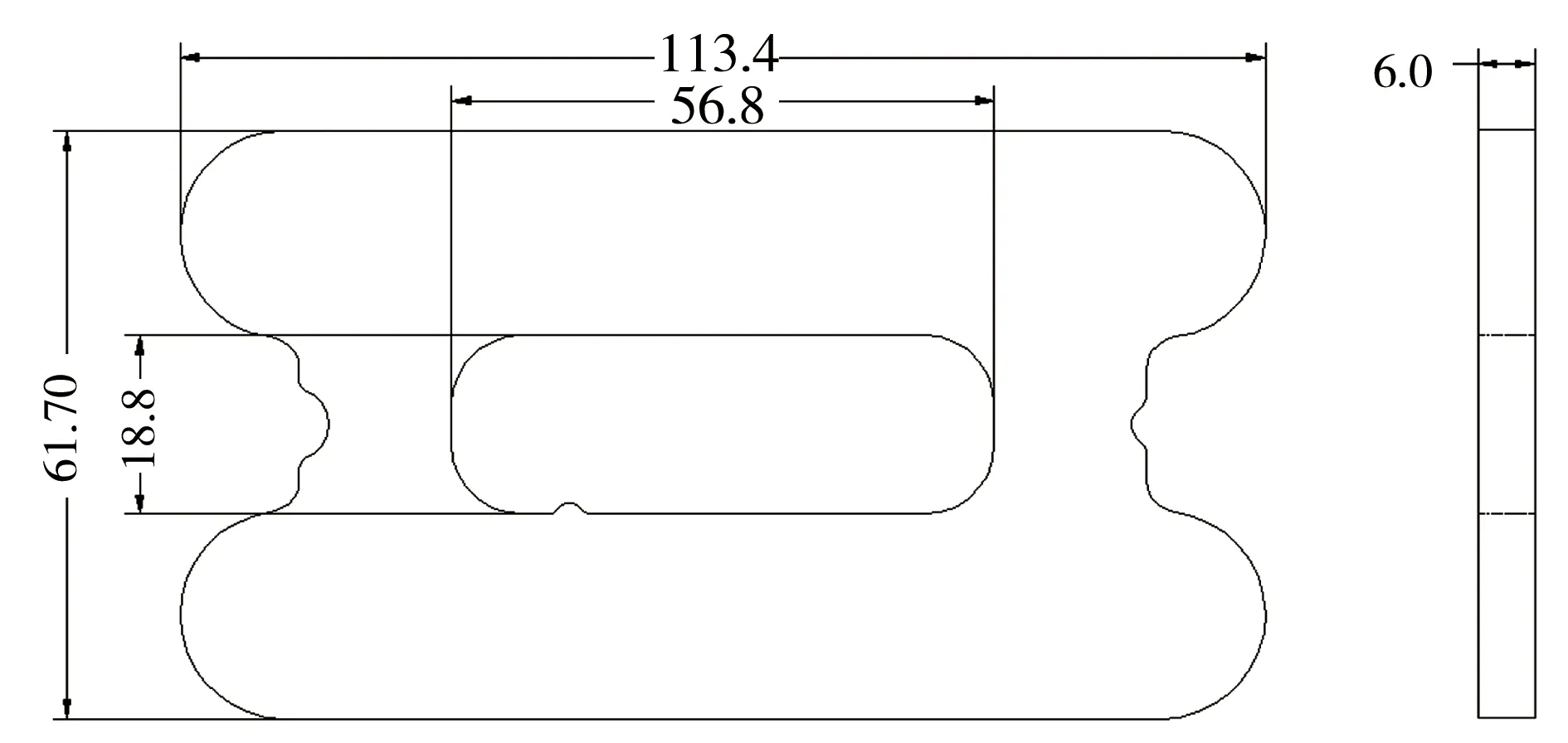

锻坯及原材料尺寸确定后,结合冷锻工艺设计确定一系列必要的工序,使毛坯逐步接近终锻件形状,以最少的工序,最短的流程,经济合理地锻出符合质量要求的锻件。产品正面曲面上有一条突出的斜筋,曲面较复杂,且反面有内凹的定位部分,从该锻坯零部件来看,不难看出从原材料到产品的变形程度较大,不能通过一次锻造成形,所以设定多工步冷锻工序是必不可少的条件。

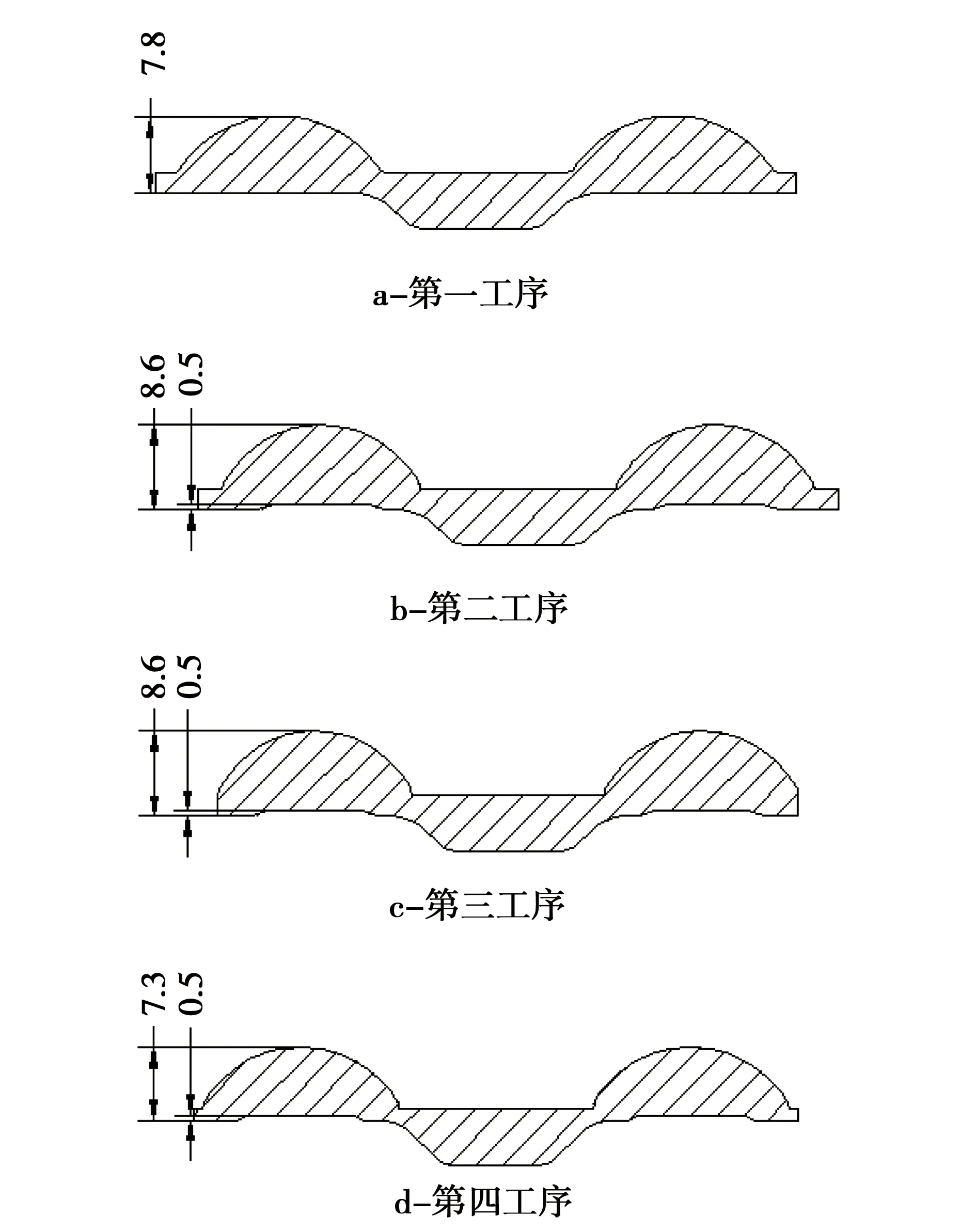

根据终锻件圆弧曲面的特点,初步设定4道工序,其主要变形为曲面变形。如图4所示为4道工序的锻坯横截面。第一工序初锻出两个圆弧凸包,厚度挤压到7.8 mm;第二工序圆弧顶部要预留出多余材料,为下一锻工序有充足的材料填充压筋曲面,所以锻压到8.6 mm,且底部还有反推0.5 mm的内凹特征;第三工序切除飞边,需要将多余的飞边切除后继续锻打,因为多余飞边料会阻碍内部材料流动,导致锻压力过大、曲面顶部材料填充不饱满的情况发生,所以在多工序冷锻过程中切飞边是必不可少的工序;第四工序的目的是将顶部预留的材料回挤能够完全充满压筋曲面,且保证其他位置完全贴模,最终锻压出整个锻坯工件。

锻压工艺参数

1)锻压速度:因考虑到生产效率的可行性,以及锻压机的硬性条件,一般的生产中锻压速度设定为20 mm/s~40 mm/s,本实验取锻压速度为30 mm/s来确保成品尺寸和表面质量等要求。

图4 锻压工序简图(mm)Fig.4 Forging procedure diagrams(mm)

2)退火处理:因原材料为挤压型材板料,其硬度及塑性相对较差,下料完成后要通过退火进行组织重构,以及消除内部大量的残余应力,降低原材硬度和变形抗力。退火完成后要进行磷化处理,其磷化处理的主要目的是清除表面因高温退火而产生的氧化层,从而改善表面质量。本实验在磷化过程中使用的是锌系磷化液,其组成:氧化锌23 g/L~26 g/L,磷酸40 g/L,密度为1.53 g/cm3;硝酸22 g/L~24 g/L,密度为1.60 g/cm3,水1 L。锌系磷化槽液主体成分Zn2+、H2PO3-、NO3-、H3PO4等[8]。

3)润滑处理:在冷锻过程中,材料与模具接触面会受到很大的压力,在较高的压力下,若其润滑条件不够充分,会影响材料的流动,不能达到预期的效果;另外润滑条件不好,压力过大时,模具表面也很可能因材料流动而被拉伤和粘模。在磷化处理过程中形成了冷锻压坯料的润滑支撑层,当磷化层破坏后需要润滑层起到润滑作用。因此,在每一段工序锻压前要将模具型腔、锻前坯料进行润滑处理。用100%植物油作为油基润滑剂。

2 有限元分析模拟

2.1 参数设定

通过Deform-3D模拟软件对该曲面锻件锻压成形的整个过程进行有限元仿真分析,其中分析内容有锻压载荷、等效应变场以及外形尺寸确认等,通过多次模拟进行优化工艺方案,为实际成形提供可靠的理论依据。在该分析中对原材进行网格划分,其网格数量为126 399个,节点数量为290 376个,温度设定为恒温20 ℃,上模运动速度设置为30 mm/s,上下模模具与坯料的摩擦条件为剪应力摩擦,摩擦因数为0.12。分析完成两工序后,通过Deform-3D软件前处理中的布尔运算功能将其毛边层切除,再进行第四工序的分析。

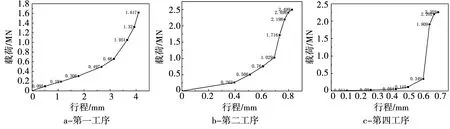

2.2 载荷分析

图5描述了3道工序锻压时锻压件的载荷-行程曲线图。从图5a可以看出,第一工序成形过程中,加载曲线为正规的抛物线,这是因为原材逐渐流入模具型腔,直到上下模具闭模,压力到达顶峰,此处压力为1.62 MN。图5b所示第二工序变形初期压力升高相对平缓,这是主要由于前工序材料在继续填充型腔,当材料填充基本完成时,飞边层与上下模接触,此时压力升高速度相对较快,如曲线后半程所示,斜率较大。图5c为第四工序成形过程,因第三工序将其飞边层切除,模具下压过程中是将第二工序预留挤压过高的材料回镦到模具型腔,初始阶段模具未与坯料顶部完全接触且金属变形量较小,所以前半段压力很小,当材料填充完成,飞边开始继续外延,此时材料变形主要是将飞边继续压薄,因此载荷近似直线式增加,直到模具闭模。

图5 不同工序的加载载荷曲线Fig.5 Load curves of different forging processes

2.3 等效应变

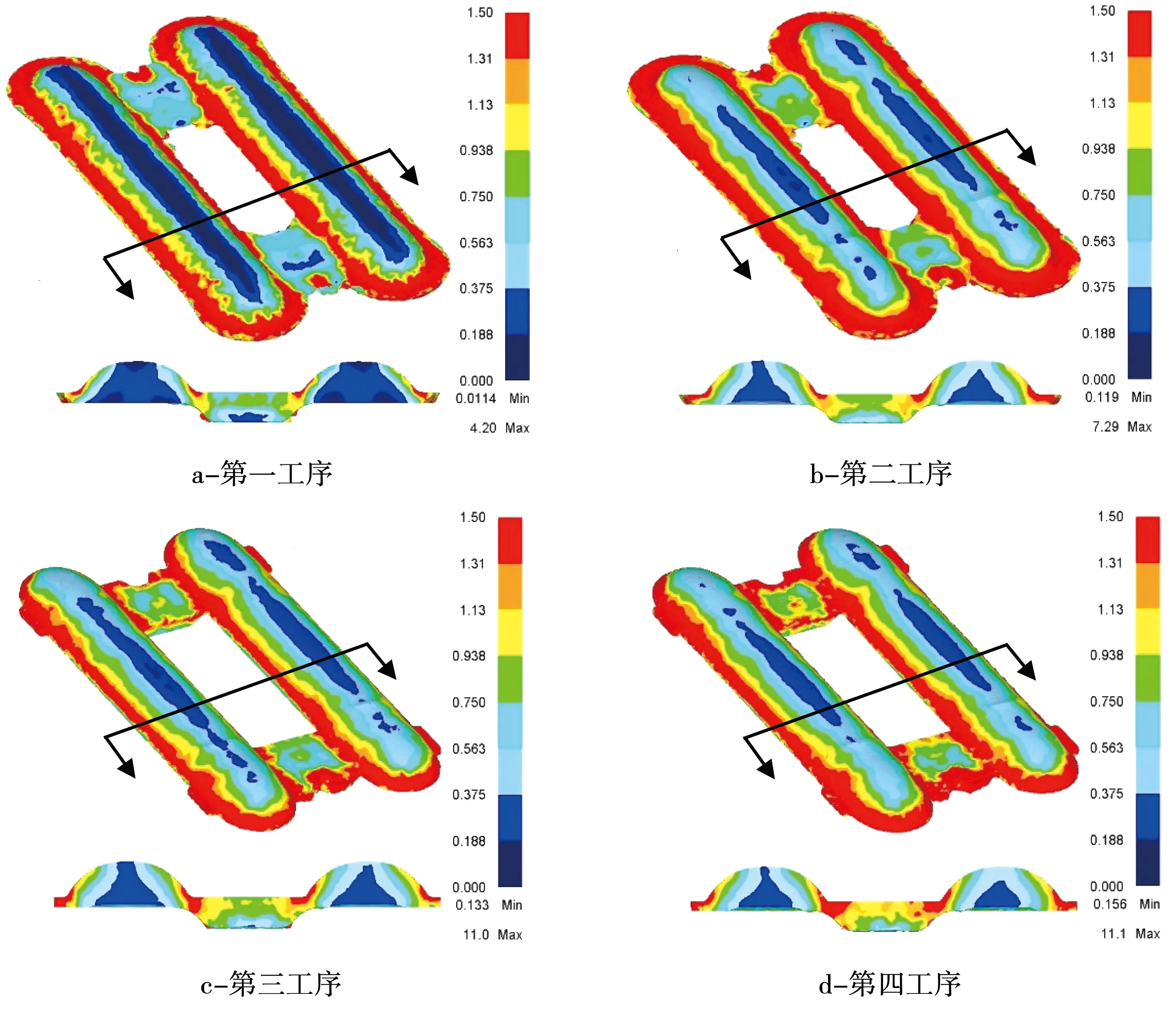

3道次锻压工序过程等效应变分布相对较均匀。第一工序为平板料挤压到曲面型腔,从图6a截面可以看出,其材料与模具曲面接触的地方应变量比较大,而心部应变相对较小;最顶部区域与模具型腔不接触,填充不饱满。第二工序中由于其曲面深度增大,因此曲面应变由内到外逐级增大,如图6b中的截面图所示,且底部有凸包回挤的过程,使其底部应变也有明显的变化。第三工序为切飞边,其曲面应变基本无变化。第四工序将高出的曲面回镦,曲面的应变进而继续增大,只是此时变形量较小,只有顶部有明显的变大,心部及底端基本无变化。

图6 锻压件等效应变分布Fig.6 The equivalent strain distribution of forging part

3 实验验证

3.1 物理验证

经过多次优化锻坯工序的几何结构,最终通过3次锻压工序和一次切边工序,能够保证最终的锻坯与模具完全贴合的同时,适当减小了每一次锻压的变形程度,使各个阶段的变形量更加均匀。该工艺使得产品不断接近最终成品的曲面形状,便于金属每个阶段的填充,避免了1次锻压工序过程因曲面塑性变形量过大而产生的橘皮状纹路或者裂纹,同时也避免了变形量过大后,曲面做表面阳极处理时出现应力痕而导致外观不良的风险。因此该工艺是流程最短且能保证产品质量的最优化工艺。图7为4工序锻压实物图。可以看出,其模拟结果与相应的锻压流程实物吻合良好,成品的曲面尤其是曲面筋条填充完整,无明显的缺陷存在。

图7 不同工序的锻压实物图Fig.7 Objects in different forging processes

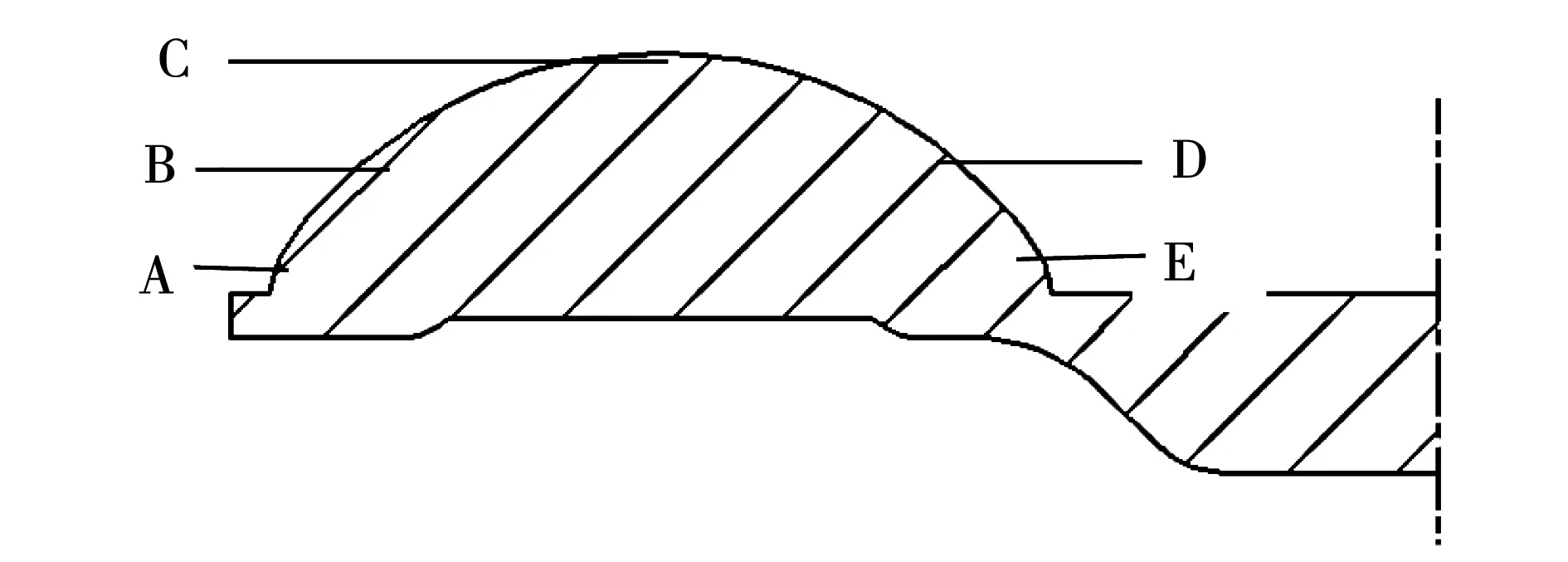

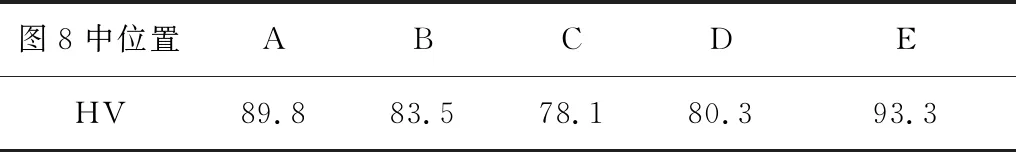

3.2 显微硬度

图8为最终锻件的纵向剖视图。因为其外表圆弧曲面为其产品的外观面,所以对表面硬度提出要求。因为产品的两个曲面为对称复制的特点,所以对图中所示的单个曲面进行剖视并取点,如图8所示的A、B、C、D、E五个位置截取试样,采取夹角为136°的正四方角锥金刚石压头、加载载荷为2 N,加载时间为15 s,每个点测量3次硬度取平均值,结果如表1所示。

图8 终锻件剖视图Fig.8 Sectional view of the final forging part

表1 终锻件不同位置硬度Table 1 Hardness on different positions of the final forging part

由加工硬化原理可知,金属的强度、硬度随着变形量的增加而不断地增加。实验中可以发现A和E的位置硬度接近且相对较高,平均硬度91.5 HV,这是因为此处位置在整个变形过程都属于三向压应力的状态,变形量最大(从图6中也可以看出,变形区域为红色状态)。B和D区域硬度相对降低,平均值为81.9 HV,这是随着材料被挤入模具型腔,由于被模具内壁的限制,其变形量由开口向最顶端逐渐降低。到达最顶端,材料变量最低,硬度降低到78.1 HV,这也与图6有限元分析的等效应变完全吻合。

4 结 论

1)采用Deform-3D软件对6063铝合金冷锻曲面成形过程进行有限元模拟,分析了整个成形过程中的三道次锻压工艺由厚板料逐步锻压成曲面的过程,在不断地优化工艺参数后,最终确定了原材料形状尺寸和成形工艺,获得最佳的产品,为后续生产开模节约大量的试模次数,进而大大缩短试模时间,降低生产成本。

2)实验验证结果与Deform-3D分析结果基本吻合。结合分析中的等效应变规律得出,在第二道次锻压工艺后加一道切飞边工艺后再进行一次精锻工艺,曲面成形工艺方案合理,每道次变形量较均匀,成形质量较好。