5A02-O铝合金管材典型质量问题分析与改进

朱 凯,谭 瑶,郑 旭,杜 娟,李剑飞

(1.成都飞机工业(集团)有限责任公司,四川 成都 610091;2.西南铝业(集团)有限责任公司,重庆 401326)

航空导管作为各种流体的输送管路,广泛应用于飞机的液压系统、燃油及环控系统中,对飞机的正常工作起着重要作用。5A02铝合金管材是国内飞机上普遍采用的铝合金导管材料。近年来,5A02铝合金导管在制造和服役过程中多次暴露质量问题。本文作者针对5A02-O铝合金管材在生产过程中存在的扩口折叠、弯曲橘皮和表面白斑等缺陷进行分析,探究其产生的原因,提出了改进措施,并验证了改进效果。

1 管材扩口内表面折叠缺陷

1.1 折叠缺陷形貌

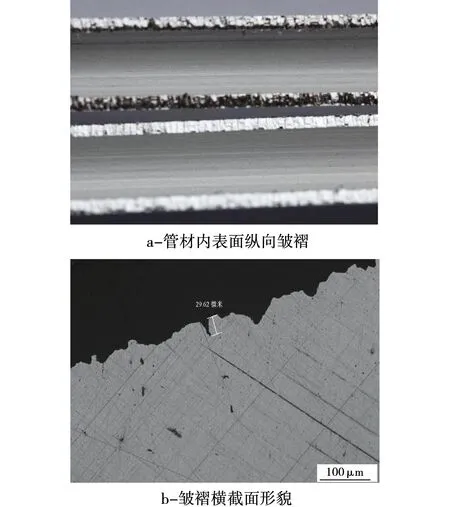

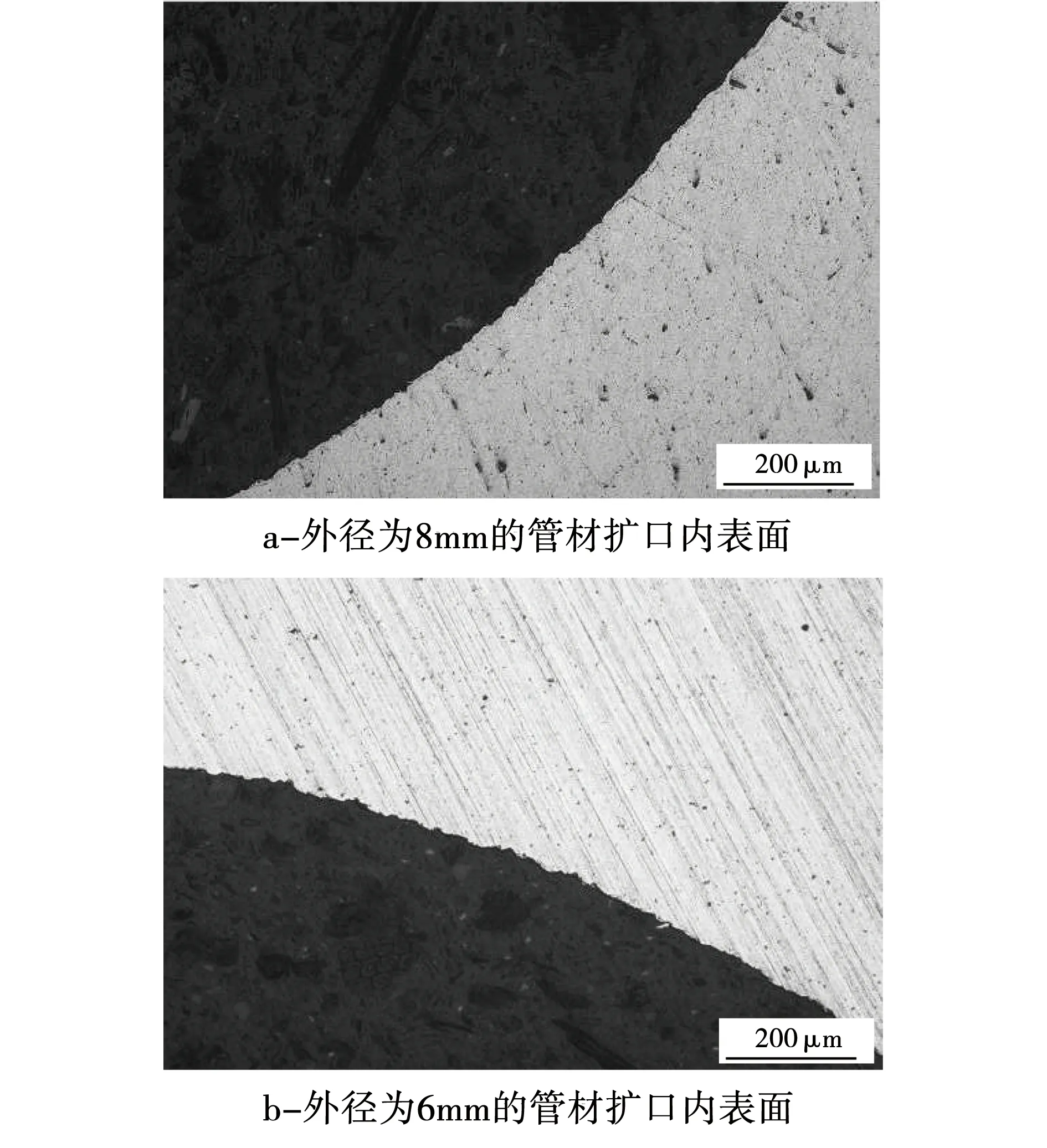

管材扩口内表面折叠缺陷主要出现在外径8 mm、6 mm规格的管材中,分析发现,管材原材料内表面存在贯穿纵向的皱褶,粗糙不平,导致旋转扩口时,皱褶被锥头碾压形成内表面纵向折叠,如图1所示。

图1 管材扩口后内表面纵向折叠缺陷Fig.1 Longitudinal folding defect on inner surface after flaring

1.2 皱褶产生的原因

管材通过毛料开坯、轧制至一定规格后,在空心拉拔减径工序中[1],管材的外表面受模具制约,而内表面则是自由表面,其材质表面的塑性变形会随着外径的减小而逐渐向内表面叠加,尺寸越小,叠加越明显,拉至外径10 mm以下规格时,这种内表面材质塑性变形的叠加就更为凸显,因而形成了细小而密集的褶皱,深度约20 μm~60 μm不等。这种褶皱通过肉眼观察不到,涡流探伤亦不能显示,检查手段仅限于扩口验证或横截面剖切微观观察才能发现(如图2所示)。

图2 管材内表面纵向皱褶Fig.2 Longitudinal wrinkle on inner surface of the pipe

1.3 改进措施

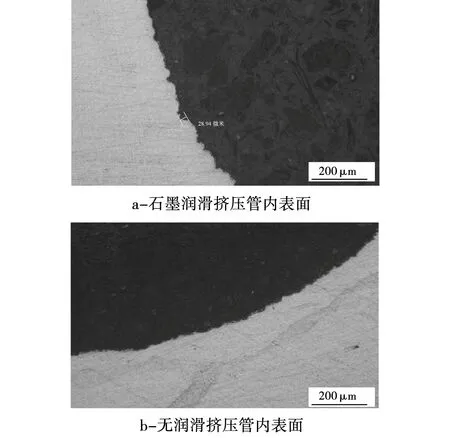

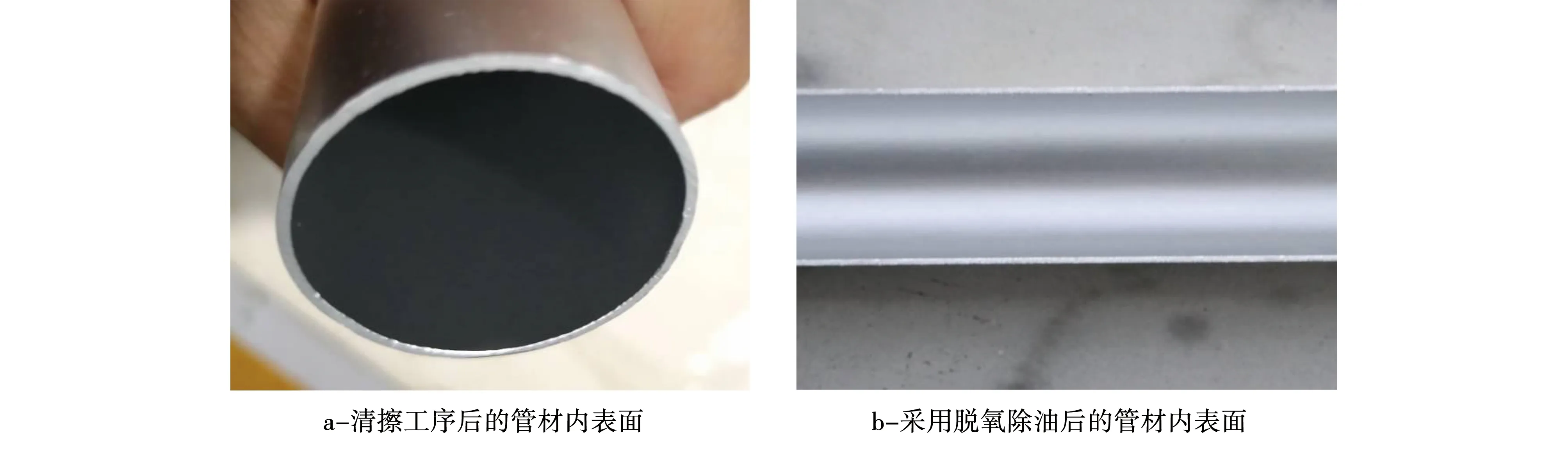

1.3.1 改进管毛料挤压方式

首先改进管毛料的挤压方式,由以前的石墨润滑挤压改为无润滑反向挤压[2-3],管毛料规格由φ31 mm×厚3 mm加大到φ42 mm×厚5 mm的同时,增加了管毛料内表面的光洁度,对比如图3所示。这是因为石墨润滑挤压过程中,石墨主要起润滑芯棒的作用,避免芯棒在与铸锭摩擦过程中发生断裂;但石墨在高温作用下会发生反应,渗入管材坯料内壁,产生黑色的拉痕,而在后期的轧制、拉拔过程中难以去除,易形成纵向贯穿性线状缺陷。

图3 挤压方式改进前后的管毛料对比Fig.3 Comparison of inner surface of pipe billet before and after improvement of the extrusion method

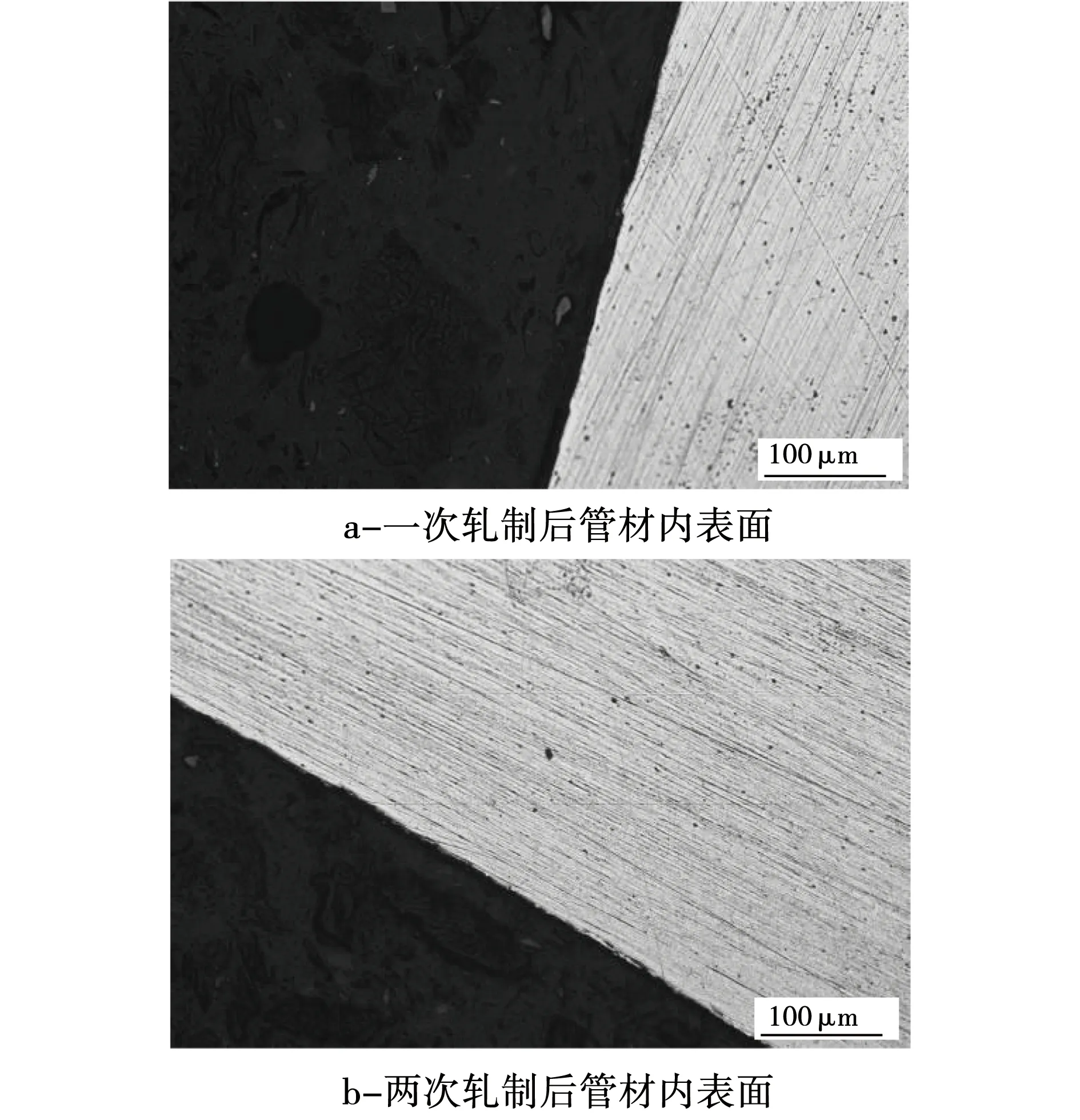

1.3.2 调整轧制工艺

由于管坯料的尺寸增大至φ42 mm×厚5 mm,故将轧制工序由以往的一次轧制(外径31 mm→21 mm)改为两次轧制(外径42 mm→31 mm→18 mm),以便实现后期拉拔。同时对比一次轧制和改进后两次轧制的管材内表面,其光洁度均较好,如图4所示。说明轧制工序对管材内表面光洁度有明显改善,且一次轧制和两次轧制对内表面光洁度影响不大。

1.3.3 改进拉拔工艺

轧制后的管材内壁光滑无皱褶,说明成品管内壁的皱褶与拉拔工序关系密切。试验表明,管材在轧制后的拉拔工序中,随着减径的递增,其内表面皱褶越来越明显,如图5所示。这与管材拉拔过程中金属塑性变形叠加相关。为减小空拉工艺给小规格管材内表面造成的影响,分别从两个方面着手进行改进试验。

图4 两种轧制工艺的管材内表面对比Fig.4 Comparison of inner surface between the two rolling processes

图5 管材拉拔减径过程中内表面皱褶情况Fig.5 Inner surface wrinkle of the pipe during drawing and diameter reducing

1)减小每道次拉拔变形量

单纯增加退火对皱褶改善不明显,因此除增加退火外,考虑增加拉拔道次,减少每道次的拉拔变形量,从而控制皱褶的产生和叠加。

拉拔工序由原来外径21 mm→15 mm→11.5 mm→8 mm→6 mm,调整为外径18 mm→15 mm→12 mm→10 mm→8 mm→6 mm。经过调整后,管材内表面皱褶得到改善,但外径8 mm管材内表面已处于临界点,由外径8 mm空拉至6 mm进一步叠加皱褶,内表面质量已不能得到保证。内表面褶皱情况如图6所示。

图6 增加拉拔道次后外径为8 mm和6 mm的管材内表面情况Fig.6 Inner surface of 8 mm and 6 mm pipes after increasing drawing passes

2)增加碱蚀洗工序

为解决外径6 mm管材皱褶问题,在以上工艺改进的基础上,采取了增加表面碱蚀洗来改善管材内表面质量。由于铝合金在碱性溶液中的反应速度与铝离子浓度成反比,即铝离子浓度越高,反应速度越慢。铝管内表面的褶皱根部位置生成的铝离子比褶皱尖端的铝离子扩散速度慢,因此褶皱尖端与碱的反应速度快于褶皱根部的,在碱性溶液中可以实现去除褶皱的目的[4-5]。

基于此制定工艺:毛料退火→空拉至外径10 mm→除油→热水洗→碱蚀→水洗(2次)→中和→水洗(2次)→烘干→减径退火→空拉至外径8 mm→空拉至外径6 mm→矫直→成品清洗→成品退火→成品检验。通过实际验证,碱蚀对管材表面缺陷有一定的改善效果,可有效控制外径为6 mm的管材内表面皱褶,如图7所示。

图7 碱洗后外径为6 mm的管材内表面Fig.7 Inner surface of the 6mm pipe after alkali washing

2 弯曲橘皮缺陷

2.1 缺陷形貌

弯曲橘皮缺陷表现为管材经弯曲后,在弯曲的外表面出现类似橘皮一样的粗糙皱褶[6-7]。

2.2 缺陷产生的原因

对比验证橘皮缺陷的管材和未出现橘皮缺陷的管材,晶粒度偏大是导致出现橘皮的主要原因,如图8所示。而与管材的弯曲速度、弯曲半径关系不大。晶粒度粗大与管材退火工艺不当有关。

2.3 改进措施

将导管表面晶粒度(低倍晶粒度)控制等级提升至不大于1级,管材热处理采用高温短时加热、快速冷却的退火工艺,有效地抑制了晶粒长大速度,晶粒得以细化,该缺陷得以消除。

3 管材除油后的白斑缺陷

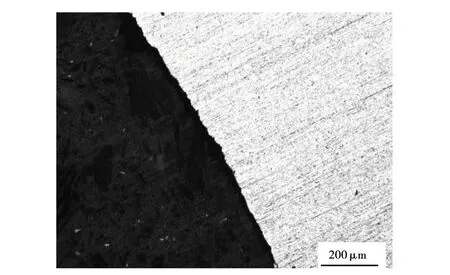

3.1 白斑缺陷形貌

该缺陷主要表现为铝管经清洗除油工序的碱腐蚀后表面出现白斑,微观下呈细密的腐蚀坑状,如图9所示。检查对应的原材料,在管材内外表面存在较多的不规则油迹,油迹形态与碱腐蚀后的白斑相对应,如图10所示。

图9 管材表面油斑导致的碱腐蚀白斑Fig.9 Alkali corrosion white spots caused by oil spots on the surface

图10 白斑对应的原材料上油迹和腐蚀后特征Fig.10 The original inner surface with oil spots and the inner surface with white spots after corrosion

3.2 产生的原因

5A02铝合金为铝-镁合金,Al与O的亲和力很强,在空气中易氧化,表面生成极薄的致密氧化膜(Al2O3或Al2O3·H2O)。除油工序的碱腐蚀采用40g/L~60 g/L浓度、50 ℃的NaOH强碱腐蚀,对5A02铝合金有全面腐蚀(均匀腐蚀)作用,使铝合金的厚度相对均匀减薄。同时NaOH能与管材表面的氧化膜反应而生成NaAlO2和H2O,因此导致氧化膜的溶解。氧化膜溶解后,NaOH与Al进一步反应生成NaAlO2并放出H2,使铝不断被腐蚀。反应式:

Al2O3+2NaOH→2NaAlO2+H2O(去除表面天然氧化膜)

2Al+2NaOH +2H2O→2NaAlO2+3H2↑(碱与基体反应)

随着溶液中铝离子浓度的增高,NaAlO2会水解生成Al(OH)3沉淀,反应式:

2NaAlO2+4H2O→2Al(OH)3↓+2NaOH

管材在生产过程中,挤压、轧制、拉拔等环节均会接触润滑油,若油迹清除不当在表面残留,经成品退火后易形成油斑,即使有机溶剂也无法去除。油斑会阻碍Al和空气中的O反应,造成氧化膜不完整。在碱腐蚀过程中,油斑位置由于缺少氧化膜保护,基体直接被腐蚀。同时,由于油斑破坏氧化膜的均匀性,导致局部腐蚀环境闭塞,腐蚀速率及程度更剧烈。因此形成了深度更深、密度更大的腐蚀小坑,视觉上呈现出白斑特征。

生产厂家经复查,白斑批次的管材退火前采用柴油清洗,而未管控柴油的更换频次和每次的清洗量,导致清洗一定数量管材后未更换柴油而使清洗效果失效,无法去除后面管材的油斑。

3.3 改进措施

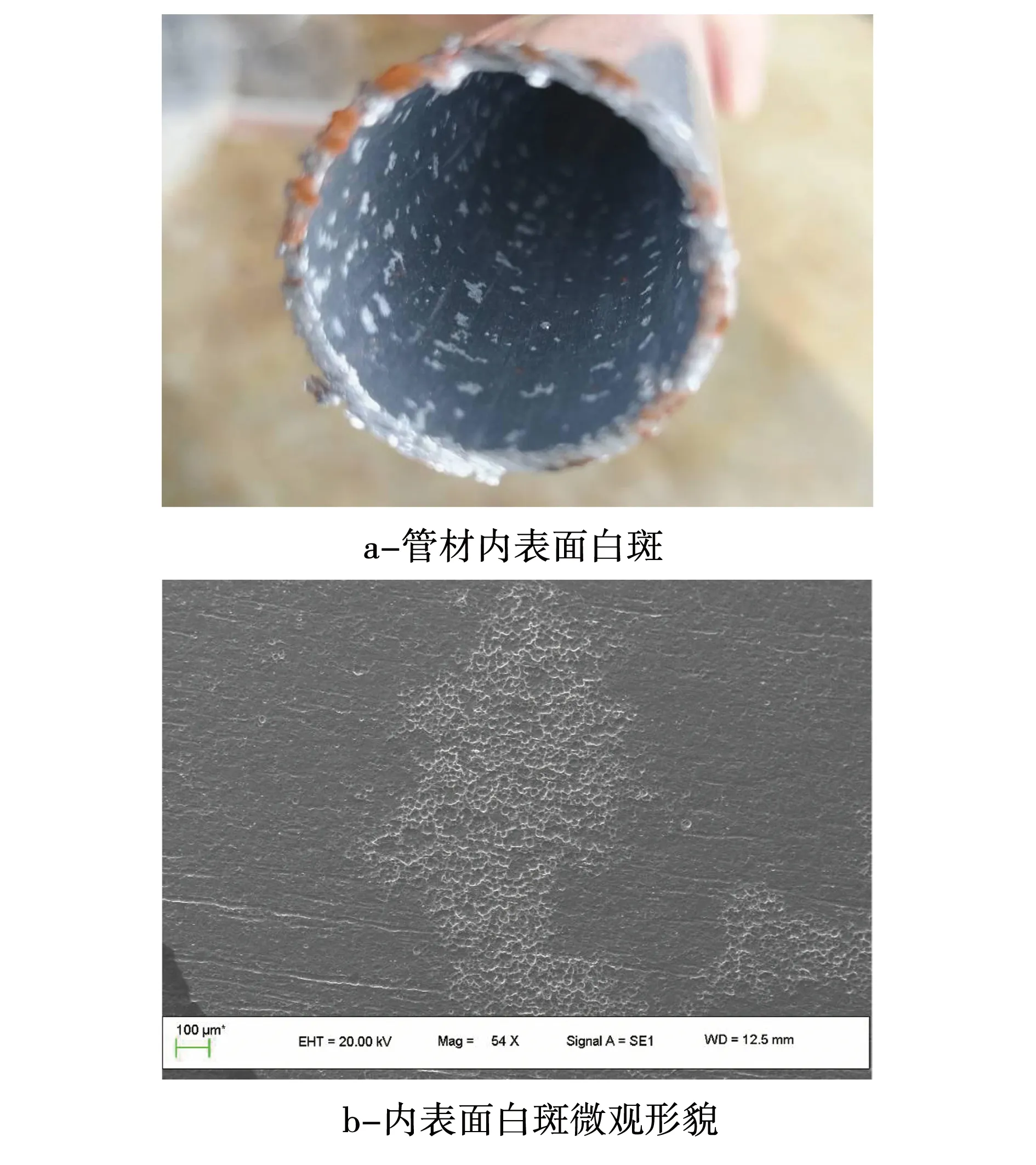

改进管材清洗工艺操作规程,成品管材增加一次清擦工序,明确规定每次清洗管材数量与浸泡时间;修改铝合金管材检测规程,成品管材退火后增加腐蚀检验工序。

基于白斑产生原因和清除原理,结合表面处理工艺,在管材下料后的除油工序中,由碱腐蚀更改为脱氧(酸性,对油斑有选择性腐蚀作用)10 min~15 min。采用的工艺流程:半成品验收→溶剂清洗→装挂(→乳化清洗→温水洗→冷水洗)→碱清洗→温水洗→冷水洗→无铬脱氧(10 min~15 min)→冷水洗→干燥。采用新除油工艺后管材内表面没有了白斑现象,见图11。

铝管经除油碱腐蚀后表面白斑、花斑等问题在生产过程中较为普遍,在处理该问题期间,还暴露出导管制造车间在弯管后采用超声波清洗机油,碱性的金属清洗剂未及时清除干净,导致除油后出现花斑的问题。因此,导管零件表面洁净度控制一方面与原材料生产过程有关,另一方面还与使用方在导管存储、制造、清洗等过程中的管控有关,尤其是导管制造过程中,上道工序所附着的油质,应采用合理有效的工艺去除。

图11 改进除油工艺后的管材内表面形貌Fig.11 Morphology of inner surface after degreasing technique improvement

4 结 论

1)5A02-O铝合金管材扩口折叠缺陷与管材拉拔过程中内表面产生的褶皱有关。通过改进管毛料的挤压方式,调整轧制工艺,增加拉拔道次和碱洗工序,消除了该缺陷。

2)5A02-O铝合金管材弯曲橘皮缺陷与管材晶粒度偏大有关,通过改进热处理工艺、严格控制晶粒度级别消除了该缺陷。

3)5A02-O铝管除油后白斑缺陷与原材料生产过程中油污清洗不干净有关,通过改进清洗工艺、调整除油方式消除了该缺陷。同时导管在制造过程中的清洗管控也对白斑缺陷有重要的影响。