塔尔煤田一区块露天矿原煤破碎站布置方案研究

蔡忠超

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

单斗-卡车-半移动式破碎站-带式输送机半连续开采工艺综合了单斗挖掘机-卡车开采工艺适应性强、机动灵活的特点和带式输送机连续运输效率高、成本低、爬坡能力大的优点,可以有效地提高生产能力和降低生产成本,因此半连续开采工艺被国际采矿界公认为“最有生命力”的露天开采工艺[1]。破碎站则是半连续开采工艺的关键环节和核心设备[2],是半连续系统中间断流与连续流的结合点,其布置位置直接决定了运煤卡车的运距和带式输送机的长度,更间接地影响剥离物的运输。因此,半连续开采工艺中破碎站的布置位置对露天矿的经济效益具有关键性的作用。

1 矿山概况

露天矿所在地区属干旱、半干旱的沙漠地貌。南部、东部和北部地形复杂,多为起伏较大的风成沙丘,沙丘走向一般为近东南-西北向,最高标高为112.5 m;中部和西部为较平坦沙漠区,最低标高为52.5 m,一般标高在60.0~80.0 m。露天矿所在煤田地层倾角平缓,一般在2°~4°。煤层基底起伏不平,煤系地层下部产状略有起伏,构造简单。区块内共含3 个可采煤组,10 余个分煤层,自上而下编号为A、B和C 煤层,其中:A 煤层厚度0.55~5.30 m,平均2.46 m,B 煤层厚度1.05~10.66 m,煤层平均4.95 m。主采煤层为C 煤层,厚度为3.7~27.41 m,平均厚度为17.25 m。煤层埋藏较深,一般约为150 m。

露天煤矿生产规模为7.8 Mt/a,剥离采用单斗-卡车开采工艺,采煤采用单斗-卡车-半移动式破碎站-带式输送机半连续开采工艺。采煤半连续生产系统能力为2 000 t/h,工艺流程为载重60 t 自卸卡车在采掘坑内采煤平盘经斗容7 m3单斗挖掘机装载后,经运输平盘、工作帮移动坑线、联络路运至地面一次破碎站后,一次破碎站将煤破碎到300 mm以下,再通过102 带式输送机转载至103 带式输送机再运送至T1 转载站,进入储煤场[3]。

2 原煤破碎站布置位置问题的提出

半连续开采工艺凭借着其工艺先进、技术可靠,即有单斗-卡车机动灵活适应性强的优点,又具有带式输送机运输效率高、爬坡能力大[4]、实现“以电代油”成本低的优点,成为我国露天矿中应用最广泛的采矿工艺之一。在国内坑口电价要远低于油价的实际情况下,半连续系统布置中根据露天矿的实际开采条件,尽量缩短卡车运距,实现“以电代油”最大化无疑是最合理的[5]。但塔尔煤田一区块露天矿项目为国外项目,露天矿的开采条件与国内完全不同,露天矿附近没有可靠供电电源点,在建设期及生产期需要全部依靠10 kV 高压重油发电机组作为露天矿供电电源,电价成本相对较高;现阶段国际原油市场低迷的大环境下,柴油价格便宜;现场地形高低起伏,地形情况相对复杂。因此,如何合理的确定破碎站布置位置,使间断流运输与连续流运输的投资和运营成本综合费用最低,在最大化降低生产成本的同时,提高露天矿的经济效益是需要进一步研究的问题。

3 原煤破碎站布置位置方案及优缺点

决定破碎站位置的因素有很多,如煤层赋存倾角、煤层赋存深度、剥采比、工程地质条件、卡车运距及运输设备数量、内排条件、破碎站后期移设条件、工作线推进和矿山工程发展情况[6]等。根据本矿的实际条件,破碎站布置在地表要优于破碎站布置在坑内,因此根据未来采场发展方向和时空关系[7],选取具有代表性的3 个破碎站位置方案进行分析:

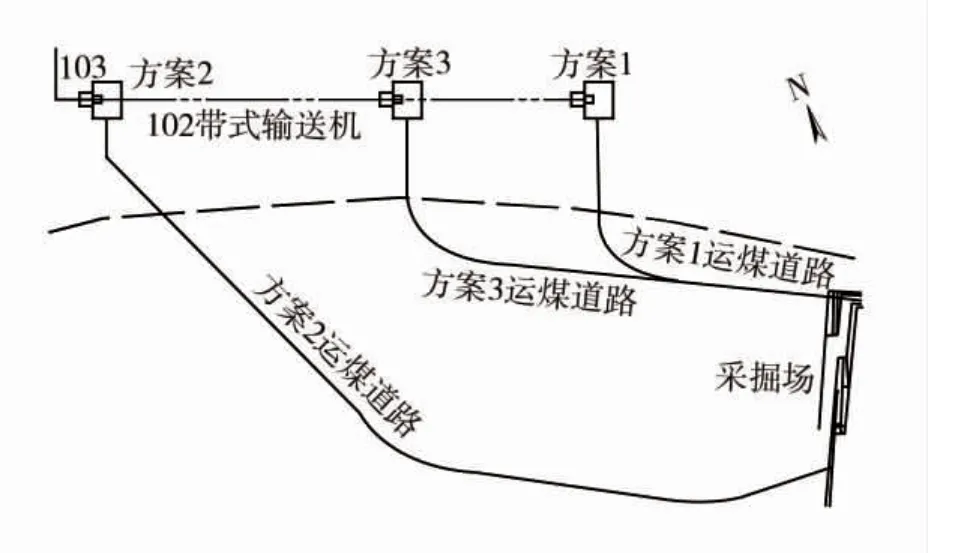

1)方案1。原煤破碎站布置在出入附近,原煤从采掘场+75 m 水平出入沟,经方案1 运煤道路至破碎站破碎,再经102 带式输送机和103 带式输送机运往储煤场。优点:运煤卡车运距短,卡车数量少,卡车运营成本少,破碎站产生的煤尘对工业场地、储煤场、重油发电影响较小。缺点:整体土方工程量较大,后期将发生破碎站移设的费用,102 运煤带式输送机较长,设备投资较大。

2)方案2。原煤破碎站布置在103 带式输送机机尾附近,原102 带式输送机取消,原煤从采掘场+50 m 水平出入沟,经方案2 运煤道路至破碎站破碎,再经103 带式输送机运往储煤场。优点:带式输送机长度最短,投资少,无破碎站移设费用。缺点:运煤卡车运距长,卡车数量增加,道路建设和日常维护费用高,卡车运营成本费用大。由于此处地形较平,破碎站上下承台高度约为11.5 m,此处上承台需整体填高11.5 m,故此方案破碎站填方量较大;破碎站距重油发电、工业场地及储煤场较近,煤破碎产生的煤尘对周边的设施影响较大,季风期煤尘将对工业场地及重油发电造成较大的影响。

3)方案3。原煤破碎站布置在102 带式输送机中部附近,原102 带式输送机缩短,原煤从采掘场+75 m 水平出入沟,经方案3 运煤道路至破碎站破碎,再经缩短后的102 带式输送机和103 带式输送机运往储煤场。优点:破碎站土方工程量小,带式输送机长度缩短,投资较少。缺点:运煤卡车运距长,卡车数量增加,道路建设和日常维护费用高,卡车运营成本费用较大。

原煤一次破碎站各布置方案示意图如图1。

图1 原煤一次破碎站各布置方案示意图

4 各投资及运营成本分析

方案1 破碎站位于出入沟附件,卡车运距最短运营费用最低,因此以方案1 为对比基础,方案2、方案3 分别与方案1 进行经济比选分析。各方案比选分析时主要分析参数选取情况为:卡车费用75.00万元/台;项目现场卡车实测油耗0.167 L/(m3·km);柴油单价5.20 元/L;项目当地卡车司机工资为3 500.00元/月;卡车维修保养费用按卡车作业方量计算,单价1.144 元/m3,台年费用29.29 万元;重油发电电费0.90 元/(kW·h);填方取土和挖方单价7.00 元/m3,填方碾压单价9.52 元/m2,运输道路面层铺设费用63.00 元/m2。

4.1 方案1 与方案2 对比分析

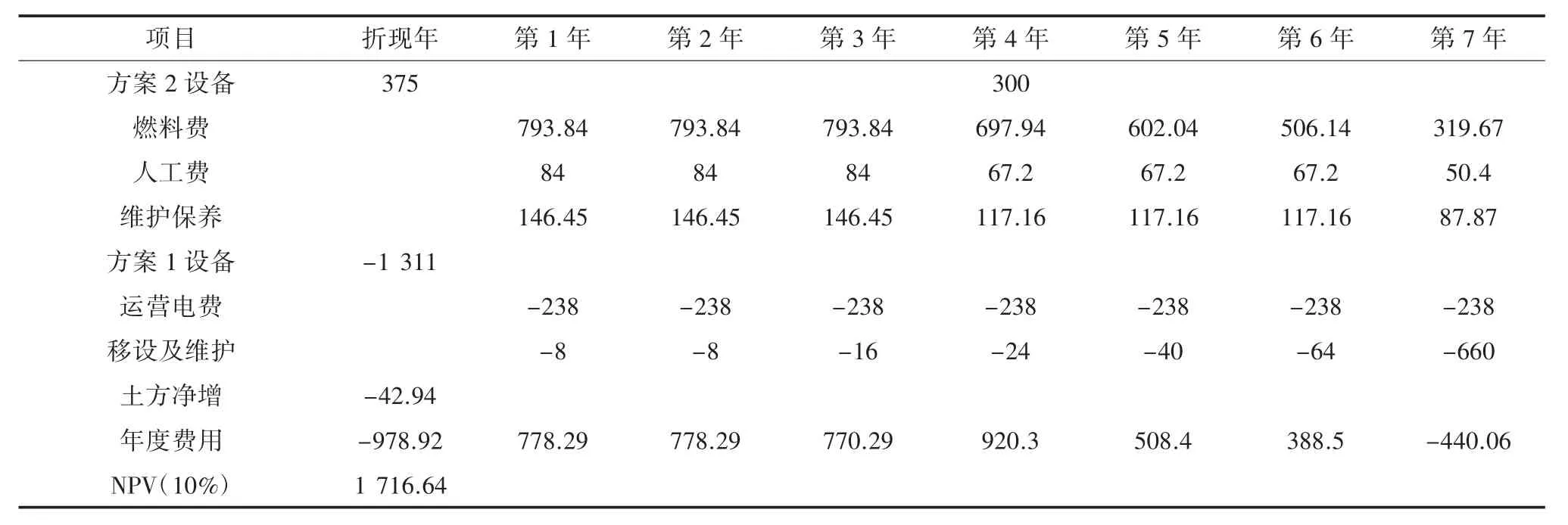

在达产第8 年方案1 破碎站将移设完成和方案2 的煤运距基本相同,因此对达产前7 年内的投资及运营成本分析,其中破碎站土方工程:①方案1:填方取土40 807 m3,填方碾压53 367 m3,挖方12 560 m;②方案2:填方取土97 640 m3,填方碾压98 500 m3,挖方860 m3。道路土方工程:①方案1:方案1 路长1 012 m,宽12 m,境界外挖方26 962 m3,填方5 435 m3;②方案2:方案2 路长2 502 m,宽12 m,境界外挖方3 053 m3,填方3 720 m3。方案1 与方案2 投资及运营成本对比见表1。

表1 方案1 与方案2 投资及运营成本对比 万元

由表1 可知,从采矿工程、供配电工程、土方工程、道路工程等方面逐年发生的投资及运营成本费用进行折现对比,方案2 虽然初期投资较低,但逐年运营成本增加较大,在7 年对比周期内其费用净现值较方案1 增加1 716.64 万元。

4.2 方案1 与方案3 对比分析

在达产第6 年方案1 破碎站将移设完成和方案3 的煤运距基本相同,对达产前5 年内的投资及运营成本分析。破碎站土方工程:①方案1 填方取土40 807 m3,填方碾压53 367 m3,挖方12 560 m;②方案3 填方碾压29 853 m3,挖方43 786 m3。道路土方工程:①方案1 方案1 路长1 012 m,宽12 m,境界外挖方26 962 m3,填方5 435 m3;②方案3 路长1 490 m,宽12 m,境界外挖方62 220 m3,填方150 m3。方案3 较方案1 投资及运营成本对比见表2。

由表2 可知,从逐年发生的投资及运营成本费用进行折现对比,方案3 较方案1 年度费用均增加,没有明显优势,在5 年对比周期内其费用净现值较方案1 增加1 239.93 万元。

4.3 其它不确定因素

1)各方案比选时采用的柴油价格是当前国际油价低迷时的柴油价格,油价较低,存在后期柴油价格上涨的不确定性因素。

2)各方案比选时的电费按目前重油发电成本考虑,综合电价较高,后期光伏工程上马后,存在电费成本降低的不确定性因素。

3)比选中卡车油耗0.167 L/(m3·km),是根据项目现场剥离卡车实测油耗换算出的综合油耗。煤的单位体积质量比岩石的单位体积质量小,故运岩时的载重比大于运煤时的载重比,对于运煤车型克服卡车自质量部分油耗将增加,即无效的油耗比例增大[8]。因此,存在实际运煤卡车单位体积公里的油耗指标要高于剥离卡车油耗的不确定性因素。

5 结语

1)利用NPV 方法对方案1 和方案2 进行经济比较,得出在比选周期内,方案2 较方案1 费用净现值增加1 716.64 万元,方案1 更合理。

2)方案3 与方案1 比较没有明显的优势,既没有明显的节省投资又没有明显的降低运营费用,仅节省初期少量土方工程费用,在比选周期内其费用净现值较方案1 增加1 239.93 万元,方案1 更合理。

3)由于不确定因素,对目前情况下比选结果中较优的方案1 将进一步起到积极作用,使方案1 的优势更加明显。

4)从选取的破碎站典型位置方案对比情况可知,虽然项目所在地为国外,存在现阶段柴油价格低,重油发电电费价格高的实际情况,本项目各方案仍然符合单斗卡车+带式输送机的半连续开采工艺中,在条件允许的情况下应尽量缩短卡车运距,以最大限度降低运营成本。