电磁发射装置绝缘支撑的性能要求及材料应用综述

巩博瑞,陈彦辉,骆帅,李明涛,蒋丹宇,周国红

(1.西北机电工程研究所,陕西 咸阳 712099;2.中国科学院上海硅酸盐研究所,上海 200050)

电磁发射技术作为一种新型的发射技术,由电能代替传统的火药燃烧提供能量,通过洛伦兹力推动发射体加速,具有初速高、受控性好、安全性能高、结构灵活等优势,可用于防空反导、远程火力打击、航天航空等,具有广阔的应用前景,是未来发射技术的必然选择。针对电磁发射中的核心部分发射装置,目前国内外有大量学者进行了研究,且取得了显著的成果,但多集中在身管整体结构[1-3]、导轨材料及性能[4-6]、电枢结构[7-9]、电枢与轨道结合面多物理场分析[10-13]等方面,对绝缘支撑的研究相对较少。

绝缘支撑是发射装置内部保证部件之间绝缘的重要部件,其对发射组件的稳定性有重要作用,甚至在一定程度上直接决定了发射装置的寿命。在电磁发射过程中,绝缘支撑工作在冲击强度大、环境温度高、高电压、大电流等极其复杂的电磁、热和力的多物理场耦合作用的环境中[14],因此对其材料性能、结构等都有较高的技术要求。试验结果显示,绝缘支撑在单发、间接多发、连续多发和高电流情况下普遍出现表面结构破坏、整体断裂、摩擦磨损严重、消融等失效情况。笔者从绝缘支撑的结构、性能指标、材料选用及应用状况几个方面介绍了绝缘支撑的特点及发展状况,为绝缘支撑的进一步研究提供一定的基础和方向。

1 绝缘支撑结构

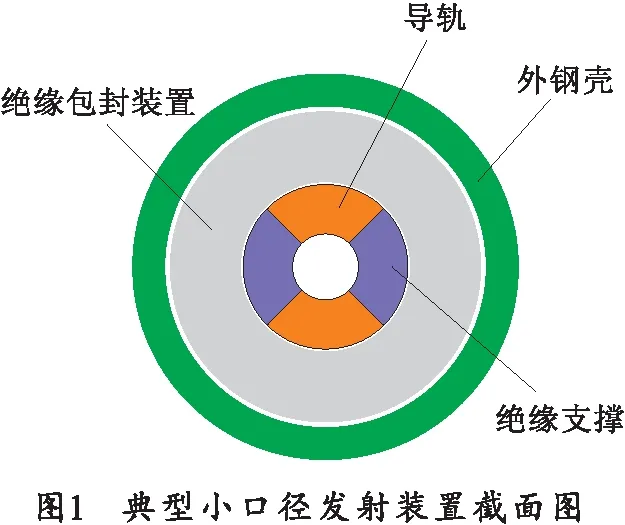

图1所示是一种典型的小口径发射装置截面图,由上下导轨、左右绝缘支撑、绝缘包封装置、钢壳组成。

根据导轨类型、绝缘包封装置、口径、材料、预紧方式的不同,有多种截面形状的绝缘支撑,但其在整个发射过程中的工况类似。发射过程中,上下导轨之间通过电枢连通电路,电枢沿由上下导轨和左右绝缘支撑内表面构成的内膛在洛伦兹力作用下进行发射,上下导轨受沿中心向外的扩张力。在整个发射过程中,绝缘支撑需要保证上下导轨之间的绝缘,同时对电枢及弹丸提供一定的导向作用。为确保发射装置各表面之间有足够良好紧密的接触,避免爬电等现象,绝缘包封装置对导轨及绝缘支撑施加有预紧力。

2 绝缘支撑的性能要求

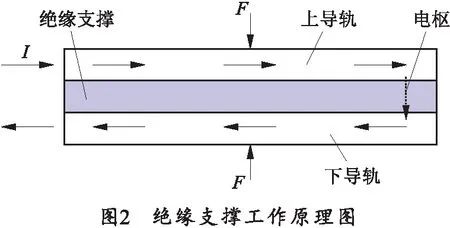

绝缘支撑工作原理如图2所示,其中F为包封装置对导轨的预紧力,I为通过导轨的电流。绝缘支撑的主要作用是通过承受预紧力,确保导轨始终处于正确位置,保证导轨间绝缘。在身管内部,电枢与绝缘支撑工作状态类似,但电枢仅要求满足单次发射需求,使用时间不到1 s,而绝缘支撑需要足够稳定良好的状态,满足身管寿命内的正常工作需求。绝缘支撑受电磁、热和力的多物理场耦合作用[15-16],工作环境极其复杂恶劣,为保证电磁发射过程的稳定性、可靠性及发射精度,对绝缘支撑的多项性能有较高的要求。绝缘支撑发生的损伤形式主要有机械性能损伤和电气性能损伤两种,其中机械损伤是最为严重、更易出现的损伤形式,且在加载电流的峰值端和初始下降沿最为严重;小口径和低线电流密度发射装置以电气性能破坏为主,大口径和高线电流密度发射装置以机械性能破坏为主[17]。因此,对于常见的绝缘支撑,需要满足一定的机械性能和电气性能要求,以达到保证发射装置的稳定性及可靠性的目的。

2.1 机械性能要求

2.1.1 能承受持续高受压预紧力

电磁发射任一瞬间,导轨在交变电流作用下承受电磁扩张力,力的大小与瞬时电路参数相关,一般可达到20 MN/m[18].电磁发射一般使用脉冲电源,将电能在极短时间内释放给负载[19],电流在瞬时存在波动,因此电磁扩张力的大小在整个发射过程中是变化的。为减小导轨在电磁扩张力下的位移,需要绝缘包封装置对导轨施加较大的预紧力,预紧力通过传递,作用在绝缘支撑的上下表面。同时,由于导轨为细长杆件,长径比可达100,导轨在加工、装配过程中不可避免产生误差,在运输过程中由于其结构特点极易产生弯曲,进而破坏导轨的平面度和直线度,而预紧力将使导轨一侧表面与绝缘支撑一侧贴合,在一定程度上减少导轨形状位置误差。

基于以上原因,为保证绝缘支撑与导轨间紧密的贴合,以及尽可能减小轨道在电磁扩张力下的位移,绝缘支撑需要持续承受较大的预紧力。

2.1.2 表面硬度高

由于电枢上下表面与导轨内表面之间为过盈接触,存在极大的摩擦力。发射过程中电枢以极高的速度运动,在高速滑动摩擦下产生大量的热[20];同时,导轨传递电流,导轨电阻造成的能量损失将转化为内能,使导轨及电枢温度迅速升高。当温度到达电枢材料熔点时,电枢接触面发生熔化,接触状态发生变化,最后部分熔化的电枢材料脱离电枢,以液滴的形式发生喷溅,喷溅的液滴速度大、温度高,此时,呈点状的铝蒸气将沿中心向两边按照密度递减的规律附着在绝缘支撑表面,在大电流和高的炮口电压下,表面有更多的金属沉积[21]。绝缘支撑表面硬度不够时,铝液滴喷溅有可能导致支撑表面产生凹坑。因此,为保证绝缘支撑表面的工作性能,绝缘支撑应具有较高的表面硬度。

2.1.3 可承受电枢通过时的应力波

应力波理论结合固体动力学及材料动力学分析方法,当结构受到爆炸、冲击等短历时高强度的载荷下作用时,材料表现出与准静态下不同的力学行为,大部分的变形和断裂都以有限速率进行,属于非瞬态响应,材料表现出应变率效应[22-23]。对这种情况下的结构研究,应该基于应力波理论,结合固体动力学及材料动力学方法进行分析。结合传统火炮身管的分析理论方法,轨道炮发射时,载荷作用于绝缘支撑,直接受到作用的质点运动带动相邻质点运动,由局部扰动区逐步传播到未受扰动区,以波的形式向外传递,形成了初始冲击波和界面处的反射拉伸波,由此形成应力波。从应力波的生成和传播机理出发,结合绝缘支撑材料的正交各向异性和材料多重性特点,分析应力波的发展变化规律、波的振动响应等[24],可将身管整体简化为弹性地基梁,研究其基于应力波理论的整体响应[25],通过身管部件配合关系分析绝缘支撑响应;同时,由于绝缘支撑承受预紧力,载荷作用点沿电枢移动,因此,分析时应考虑到预应力对应力波大小和传播的影响,以及波的相互叠加效应。

2.1.4 耐冲击

在发射过程中,在电枢与导轨接触位置存在电磁扩张力,绝缘支撑承受由电磁扩张力引起的反作用力;由转捩、刨削、烧蚀[26]、摩擦等都会造成的导轨表面磨损,破坏理想的身管发射状态。由于以上因素,绝缘支撑将承受冲击载荷[27]。

2.1.5 高温环境下持续工作性能良好

当进行单发、连发时,以欧姆生热、高速滑动摩擦生热为主的加热将使绝缘支撑工况温度变的极高。为满足使用要求,绝缘支撑在高温环境下应具有良好的持续工作性能,各项性能参数随温度波动应尽可能小。

2.2 电气性能要求

2.2.1 良好的绝缘性能

电磁发射的发射原理决定了其发射效率不高,理论计算表明恒流轨道炮的最大效率不会超过50%[28],因此,为保证较高的发射速度,电磁发射对脉冲电源能量需求极高,储能范围最好在10~100 MJ之间。目前一般采用兆安级大电流、相对小电压的发射方式,要求毫秒级的脉宽,波峰电流可达到兆安级别,电压通常在1~10 kV量级。实验表明,绝缘支撑存在烧蚀和金属沉积[29]现象,烧蚀是由电枢与导轨之间高速摩擦产生的电火花导致,金属沉积是由电枢铝液滴喷溅到绝缘支撑表面后凝固导致[30],两种现象的存在都导致了支撑电阻率的严重下降。因此,为保证上下导轨间电流流向的稳定性和可靠性,绝缘支撑应具有良好的绝缘性能。

2.2.2 抗表面漏电和电介质击穿

电磁发射使用的极高电流增加了发生电介质击穿的可能性。电介质击穿会导致绝缘支撑失效,有可能导致严重事故。

3 绝缘支撑材料

由于绝缘支撑对各项机械性能和电气性能的较高要求,普通的材料难以满足使用要求,目前使用的材料以树脂基复合材料和结构陶瓷材料为主[31]。

3.1 树脂基复合材料

树脂基复合材料,作为一种高分子材料,在绝缘、耐磨等方面都有较大优势,但其在高温下容易受损,耐烧蚀性能差;同时,树脂基复合材料还存在易老化的问题,有可能导致电介质击穿等问题[32]。树脂基复合材料是以有机聚合物为基体的纤维增强材料,包括有碳纤维、玻璃纤维、玄武岩纤维或者芳纶等纤维增强体。

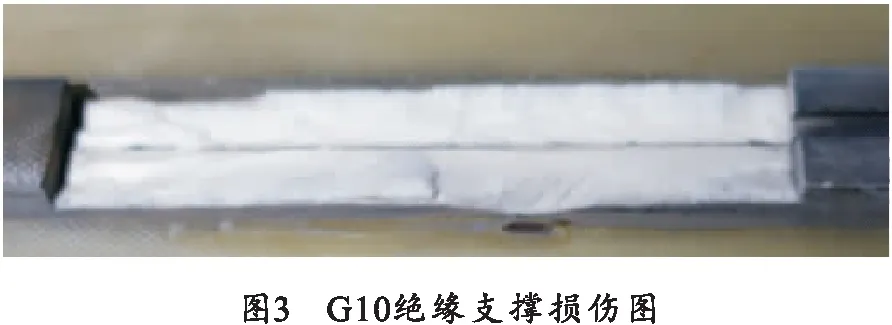

玻璃纤维增强材料硬度高、抗破裂性能良好,综合性能优良[33],与绝缘支撑特性较为相符,且成本低,故在绝缘支撑中应用较多。T.G. Engel等[34]使用聚氯乙烯、聚乙烯、聚四氟乙烯 、聚酰胺、乙酰 、聚酰胺酰亚胺、玻璃纤维增韧聚酰亚胺、三聚氰胺 、酚醛树脂等多种材料进行试验,发现绝缘支撑性能可结合材料的热、化学相关特性指标进行综合评价。Randall B. Olsen等[35]设计了一种内圆孔形轨道炮来测试绝缘支撑性能,轨道炮各项参数固定,仅变化绝缘支撑材料,发现相较于单一成分的高分子材料,复合高分子材料性能有显著的提升。Rong Xu等[36]设计了一种小型轨道炮,对多发实验后的绝缘支持进行分析,发现随着实验时间的增加,G10绝缘支撑的电阻率下降,不同位置的表面电阻率也发生变化,支撑表面出现凹坑和裂缝,树脂和纤维暴露在表面。Stuart N. Rosenwasser等[37]通过发射试验发现,G10和G11材料的绝缘支撑,在每次发射后表面有0.01~0.1 mm的磨损,这种磨损速度是难以满足工程需求的。图3所示为Weikang Zhao等[17]试验后的绝缘支撑表面,可以看到支撑表面发生严重的碳化,棱边产生严重的机械损伤。

以G9、G10、G11为代表的玻璃纤维增强树脂基复合材料基本能够满足较少发射次数时的需求;但当发射频率高、次数较多、发射用电流高时,存在刚度不够高、碳化严重、耐磨性差、高温蠕变大的缺点,限制了发射器寿命。除此之外,由于树脂复合材料的制备工艺过程特点,导致料胚料尺寸有限,影响了树脂基复合材料在大口径、较大轨道长度发射器上的研究与应用。

3.2 结构陶瓷材料

结构陶瓷具有耐高温、耐磨、耐腐蚀、耐冲击、抗氧化、耐烧蚀、高温蠕变小、线膨胀系数小等优异性能,在工程领域有广泛的应用[38]。高纯度氧化铝陶瓷、氮化硅陶瓷等具有良好的性能[39-40],在绝缘支撑材料选用中有部分应用。但陶瓷材料由于其自身化学键合性质和显微结构,普遍韧性较弱[41]。图4所示是一种常见的氧化铝陶瓷制成的绝缘支撑,氧化铝含量为99%.

Stuart N. Rosenwasser等[37]通过试验对比测试了多种陶瓷材料,验证了陶瓷相较于树脂复合材料在抗烧蚀性能方面的极大优势。结合实际实验研究,对于电磁发射装置中的绝缘支撑,目前可通过改进陶瓷材料制备过程和优化结构两种方式来实现。

改进制备过程可采用合适的增韧方式,但结合绝缘支撑性能要求,一般选择纤维增韧方式,在极大提高陶瓷材料韧性的同时,使材料断裂行为发生根本变化,由原来的脆性断裂变成非脆性断裂。结合绝缘支撑的受力特点,可采用二维和三维纤维排布方式,在多方向上提高受力时的特性,以达到在满足刚度的条件下,尽可能提高韧性的目的[42]。

优化结构可通过将陶瓷分段、使用粘接剂等方式实现。陶瓷每段长度结合发射器口径、轨道、材料特性等因素综合分析确定;为避免陶瓷段间碰撞导致碎裂,陶瓷块结合面之间可选用合适的绝缘柔性材料进行填充或粘接,材料需要满足绝缘要求。

4 结束语

1)随着当前脉冲电源和电磁技术的发展日益成熟,电磁发射将进入战略装备化阶段。绝缘支撑作为电磁发射中的重要部件,对发射装置的稳定性及寿命制约问题愈加突出。

2)由于绝缘支撑受电磁、热和力的多物理场耦合作用,其对机械和电气性能要求具有较高的要求。

3)结合目前国内外实验研究,目前绝缘支撑材料以树脂基复合材料和陶瓷材料两大类为主,树脂基复合材料在耐高温、高温下工作性能方面存在问题,陶瓷材料在韧性方面存在问题。两种材料现有性能距离装备实际需求仍有较大差距,急需更近一步的提升。