基于拓扑优化的变速器壳体设计

庞强宏,彭海岩

基于拓扑优化的变速器壳体设计

庞强宏,彭海岩

(四川大学 机械工程学院,四川 成都 610065)

针对变速器壳体的设计,归纳了变速器壳体的设计要求及流程,并在壳体的设计过程中,引入拓扑优化法来指导壳体的设计。以某大功率压裂车变速器壳体的设计为例,基于壳体的设计要求及流程设计出壳体的初始模型。以变速器壳体的柔度最小化为优化目标,对壳体进行拓扑优化分析,寻求壳体内部的最佳传力路径,以此来合理的布置加强筋,根据拓扑优化结果对壳体进行修改。最后对改进后的壳体进行静力学分析,根据分析的结果可知,壳体的强度与刚度均满足工作要求,且重量相比于初始壳体下降25.4%。表明了拓扑优化能够指导壳体内部加强筋的合理布置。

变速器;壳体设计;有限元分析;拓扑优化

变速器壳体作为变速器的关键零件之一,为轴系的各零部件提供了运动空间和安装位置,确保了零部件之间能够保持正确的相对位置关系[1]。在实际的变速器设计中,壳体的设计相比于其他零部件而言是较为困难的,一方面是因为壳体的结构复杂,要包络整个轴系零部件,不能出现与轴系零件干涉的部位,并且要考虑到壳体的工艺要求。另一方面是因为壳体的受力复杂,很难根据公式计算出壳体的刚度和强度是否满足要求,为了保证壳体的刚度和强度均能满足工作要求,壳体结构的设计往往比较保守,这便造成了材料的浪费及壳体重量的增加[2],影响变速器的整体性能,因此在壳体的设计中引入拓扑优化是非常有工程意义。诸多研究人员对拓扑优化方法的工程应用[3-4]和变速器壳体的设计[5-6]做了很多研究,但很多都是基于已有的变速器壳体进行拓扑优化及改进,很少有从正向设计的角度采用拓扑优化方法去指导壳体的设计。

本文以某大功率压裂车变速器的壳体设计为例,基于壳体的设计要求及流程,初步设计出壳体的主体模型,然后借助于拓扑优化寻求壳体内部加强筋的最佳分布位置。基于拓扑优化结果改进壳体,最后对壳体进行验证分析,确保改进后的壳体能够满足刚度和强度要求。

1 壳体的设计

1.1 壳体的设计要求

变速器的壳体是一种复杂薄壁零件,包络变速器的整个传动系统,确保了各零部件位于相对正确的位置。所以在变速器壳体的设计中,一般需要满足以下几点要求[6]:

(1)高精度要求,保证变速器内部的各个零部件有一个准确的相互位置关系;

(2)工作要求,变速器壳体在运转的过程中,要满足刚度、强度、抗振性等要求;

(3)工艺性要求,壳体的体积大,内部的结构较为复杂,加工工序多,故要考虑到壳体的机械加工、安装固定等工艺问题。当然,在满足以上要求的基础上,还需要降低壳体的整体重量,实现壳体的轻量化设计。

1.2 壳体的设计流程

在变速器壳体设计的过程中,应该先根据轴系零件的二维布置图,采用结构包容法来确定整个变速器壳体的基本结构及外观造型。当然,也要考虑外部有关零部件对于壳体形状的限制,如变速器主泵与润滑泵的安装,机架对壳体的连接部位的要求等。壳体连接部位的设计应尽可能的在壳体受力大的部位,最好不要远离壳体的受力点。壳体壁厚的确定,其壁厚应该尽量均匀一致,且壁厚适中,可以根据设计经验或参考类似壳体的壁厚[7]来确定。壳体加强筋的设计,加强筋主要是能够显著的增加壳体局部强度与刚度,但是加强筋布置的难点在于截面尺寸及分布位置的确定。一般根据相关的设计经验,加强筋的宽度可以取为0.5~0.75倍壁厚,高度处于1~5倍壁厚之间。加强筋之间的间距为壁厚的5倍左右。加强筋的分布位置最好位于壳体的变形大、受力大的部位,或者从壳体的约束点到受力点之间去布置。壳体分型面的确定,通常变速器是由多个半壳体通过螺栓连接结合到一起,壳体分型面的确定要从壳体内部轴系零件组装以及壳体铸造难易程度的角度去考虑。

当壳体的主体部位设计完毕之后,则要考虑一些壳体的细节设计,比如壳体圆角的设计,圆角的设计能够降低壳体出现的应力集中以及改善壳体的铸造性能,故变速器壳体的壁与壁的连接必须要设计为圆角,圆角的取值建议在0.5~1倍壁厚之间,当然,圆角的取值还要考虑是否会与周围零件发生干涉现象。此外,壳体上孔的设计,毫无疑问,壳体上开孔会降低其刚度,故开孔位置与孔径大小的决策也是非常重要,一般在箱体受力大的部位不建议开孔,即便开孔,也要在孔附近增加适当的加强筋来增强局部刚度。壳体上小凸台的设计,因为变速器壳体上要安装传感器,控制阀等外置零件,故在壳体适当部位设计一些小凸台,这样既能减少壳体的加工面,也能增强局部刚度。至于壳体结合面螺栓的设计,螺栓的数量与螺栓孔的间距较为重要,具体设计时要考虑壳体的密封与连接可靠性。当然,壳体的细节设计还有很多方面,比如壳体拔模斜度、吸油口、排油口、油道、观察口、起重吊耳的设计等,在此就不作详细叙述。

最后,当壳体设计完毕后,需要借助有限元法对壳体进行数值仿真计算,来确保变速器在工作时,其壳体能否满足要求,即刚度、强度、抗振性、稳定性等。根据上述的设计流程,发现壳体加强筋的设计位置难以确定,如果布置方位不合理,将增加壳体的重量,且对壳体的刚度及强度没有任何改善。故在壳体设计的过程中引入拓扑优化法,以此来寻求壳体的最佳传力路径,在这些部位合理的布置加强筋,可以有效的改进壳体的整体性能。

1.3 壳体模型的初步设计

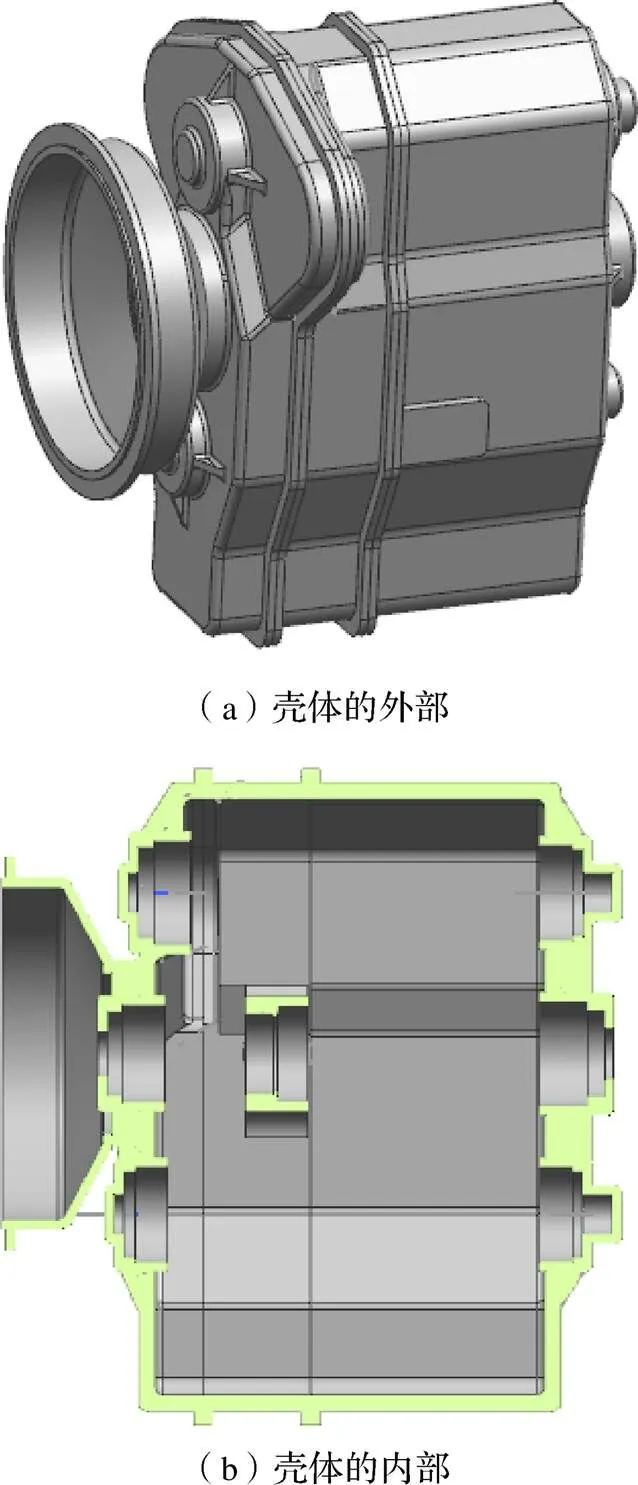

根据上述壳体的设计流程,以某大功率压裂车变速器为例,进行壳体零件的设计。首先根据轴系零件的二维布局图,采用结构包容法设计出壳体的基本尺寸及外观造型,其中壳体内壁的加强筋暂时不去设计,将该变速器壳体的总体壁厚暂时取为40 mm(参考类似壳体的壁厚是20 mm,另外20 mm壁厚覆盖了加强筋的设计区域,这块区域后续将借助拓扑优化分析来确定加强筋的分布位置)。壳体连接部位由于受到压裂车车架的限制,故只能设计在右壳体的偏下部位。至于壳体的一些细节设计(比如螺栓孔、油道、小凸台、起重吊耳等设计),初始壳体先不进行考虑。因为在进行有限元分析时,这些细小特征不会影响变速器壳体的整体受力计算,但是这些细小的特征会影响网格的质量,使得网格发生严重的畸变现象,降低分析结果的正确性。将壳体主体部分设计完毕之后,在对壳体的细节部分进行设计,完成壳体的最终设计。壳体的初步造型如图1所示,壳体内部没有设置加强筋,壳体从左往右依次是高弹壳体、左壳体、中间壳体、右壳体。

图1 壳体的初步模型

2 基于有限元分析的壳体设计

基于壳体的设计原则并结合有限元分析来进行壳体的设计。本文引入拓扑优化法来寻找壳体内部最佳的传力路径,以此来合理的布置加强筋,借助静力学分析来衡量壳体的刚度及强度是否满足工作要求。

2.1 拓扑优化方法

结构的拓扑优化原理一般是在给定的优化区域内,寻找结构在承受载荷时最佳的材料分配位置[8],也即是载荷的传递路径。拓扑优化经常应用在结构设计的前期,能够辅助设计师进行合理的设计结构,提高效率,减少盲目的设计。当前主要的连续体结构拓扑优化方法有进化结构优化法、水平集法、变厚度法、均匀化方法、变密度法等[9]。其中的变密度法相比于其余优化算法,其实现的途径较为容易,且运算的效率高,故绝大多数有限元分析软件中已经实现了基于变密度法的拓扑优化,并且应用于很多实际工程问题的求解中。

所谓的变密度法,就是假设有这样的一类单元,其密度与单元材料的杨氏模量之间存在一种函数关系,然后将整个设计空间进行离散化,使得这些单元的密度按照0~1分布在拓扑优化的设计区域内,通过优化算法控制单元的密度向0或者1两端收敛。单元密度为0或偏向于0代表材料不重要,可以适当的去除,单元密度为1或偏向于1代表此处材料非常重要,要进行保留或者加强。根据拓扑优化的分析结果,能够帮助设计人员确定受载结构的最佳材料分配部位。变密度法以有限元模型离散后的每个单元密度作为设计变量,以有限元模型材料体积为约束条件,以结构的柔度最小化为目标函数,可以建立以下优化模型[10]:

2.2 壳体的静力学分析

在Workbench中拓扑优化分析是基于静力学分析的结果进行优化。故在对变速器壳体进行拓扑优化前先要进行静力学分析。由于该大功率压裂车变速器具有6个档位,在工作时,前两档位壳体的受力较大,且使用频率较高,故对壳体的一档和二档进行静力学分析。

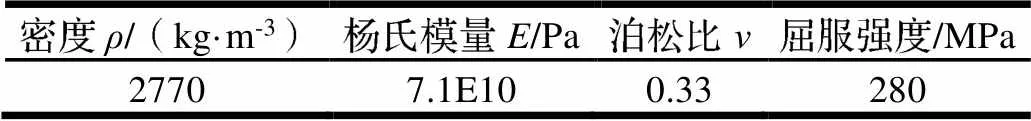

2.2.1 壳体的前处理

本文分析的变速器壳体材料选用铝合金,具体的材料参数如表1所示。将材料赋予给壳体模型之后,进而对变速器壳体进行网格的划分,由于变速器壳体外观造型较为复杂,且壳体的受力不均匀,很难使用六面体网格去划分,而四面体网格对于复杂结构模型的适应性更好,故在此处采用四面体单元Solid 187去划分,整体网格尺寸取为15 mm,在轴承孔附近的位置进行网格的局部加密,细化网格质量,提高求精精度,划分完毕后,壳体的有限元模型共具有615595个单元,970617个节点。壳体连接关系的设定,各个壳体是采用螺栓固连在一起,各个壳体的结合面之间不能产生任何滑移或分离,故采用Bonded接触。

表1 铝合金的材料参数

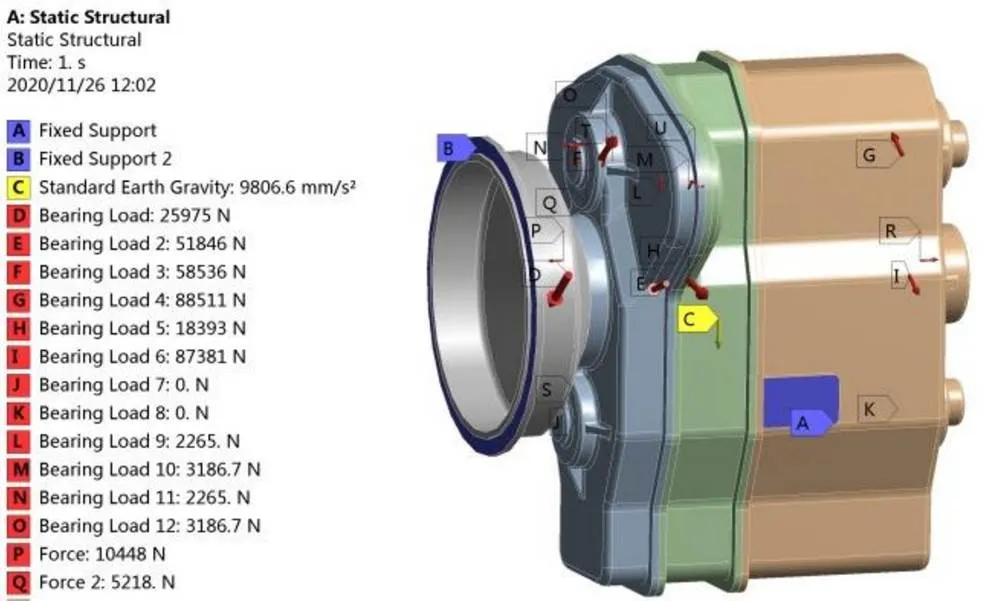

2.2.2 变速器壳体的边界条件与载荷条件

变速器壳体采用三点连接,固定在压裂车的车架上,变速器的右壳体下部分的凸台面与车架之间用螺栓连接,高弹壳体端面与发动机法兰盘之间用螺栓连接,此处采用固定约束,限制右壳体凸台面与高弹壳体端面的所有位移。变速器壳体的载荷条件主要考虑了变速器壳体自身的重力及轴承座处的支反力,忽略了轴系零件的重力,因为轴系零件的重力远远小于轴承座处的支反力,故在此不进行考虑。对壳体施加Standard Earth Gravity来考虑壳体自身的重力,对各个轴承孔座施加Bearing Load来考虑轴承座处的支反力。壳体所受的约束和载荷如图2所示。

图2 壳体所受载荷与约束

2.2.3 壳体静力学分析结果

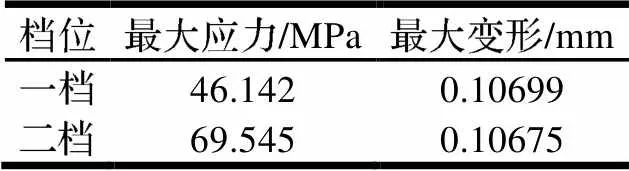

由于此时的壳体内部没有设计加强筋,壳体的壁厚过大,故变速器壳体的强度和刚度冗余,满足工作条件,但是壳体的重量超标,有599.16 kg。变速器壳体一档和二档的最大应力和最大变形如表2所示。

表2 分析结果

2.3 壳体的拓扑优化分析

2.3.1 拓扑优化设置

对变速器壳体进行拓扑优化分析,可以有效的寻找最佳传力路径,确定加强筋的最佳分布位置。首先要确定变速器壳体优化的目标,本文中将该变速器的优化目标设置为前两档位的柔度最小化。进而确定壳体的优化区域与非优化区域,因为左、中、右壳体内部没有设计加强筋,壁厚大于同类壳体的壁厚(20 mm),故将左、中、右壳体设置为优化区域,非优化区域为各个轴承孔内表面,壳体间的结合面、壳体与车架的连接面及左中右壳体的外表面。最后确定壳体的约束条件,主要有壳体的最大应力不得超过120 MPa,壳体、、三个方向的变形不超过0.2 mm,壳体优化后的体积为原体积的75%。

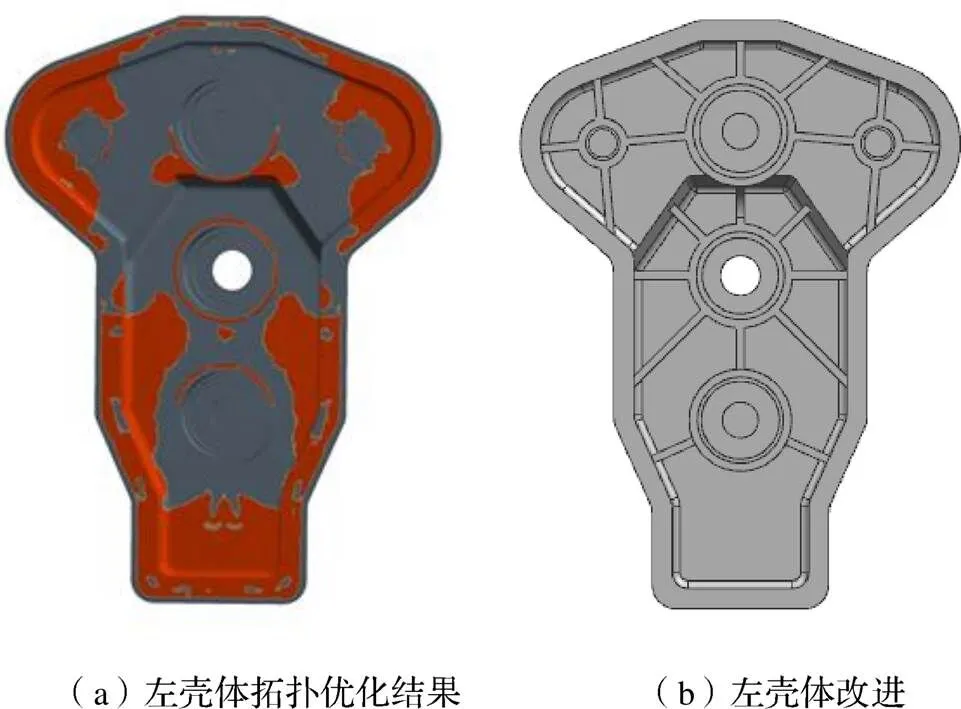

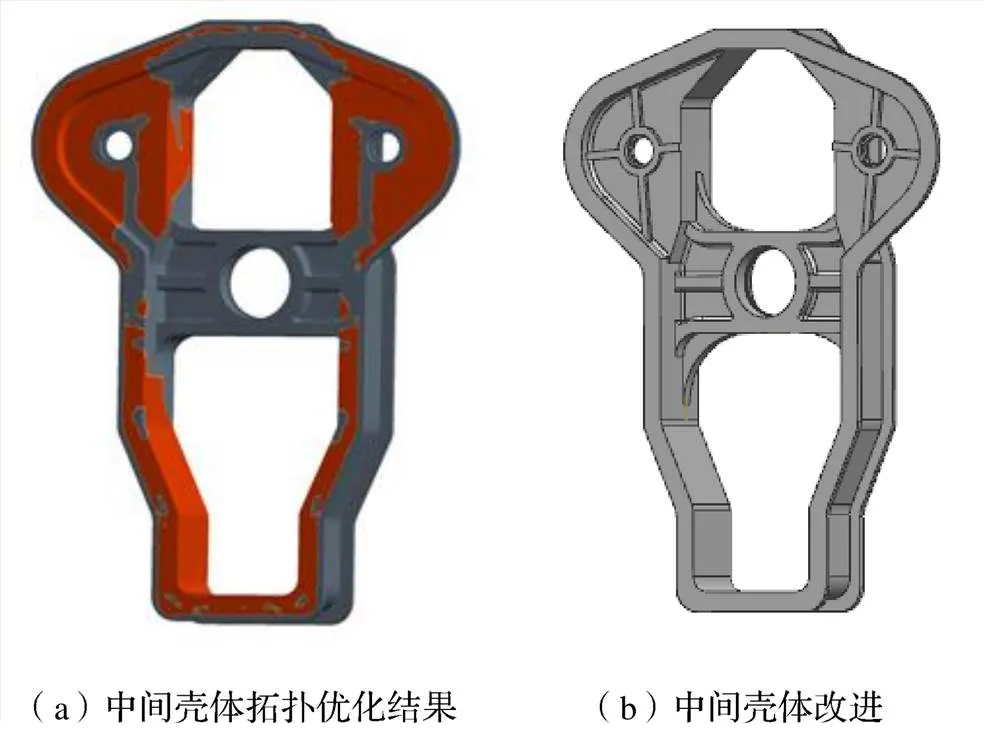

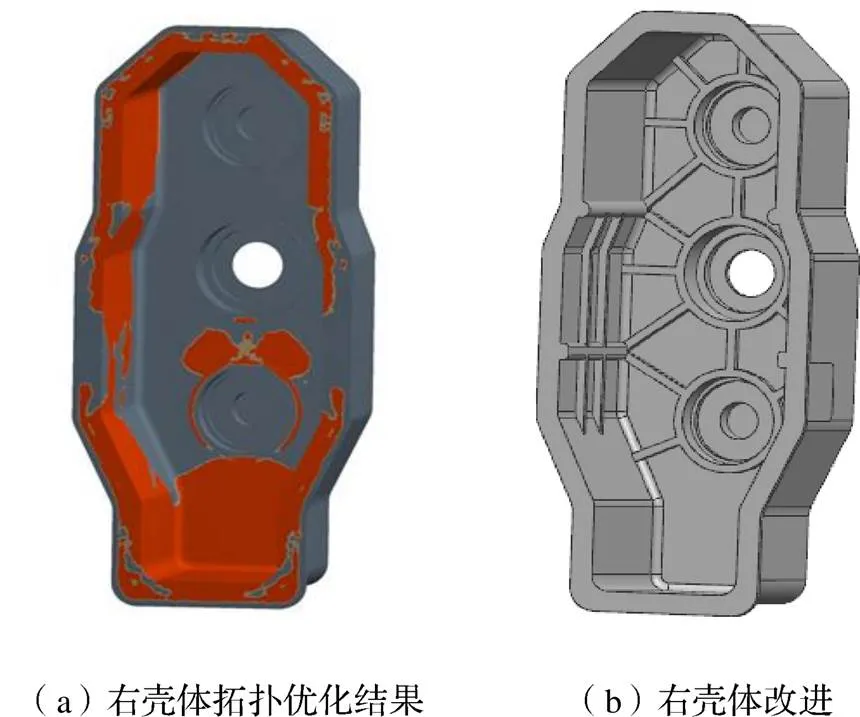

2.3.2 拓扑优化结果及箱体改进

通过多次的迭代求解,最终壳体的优化结果如图3(a)、图4(a)、图5(a)所示,其中,灰色区域的单元密度接近于1,代表该部分材料非常重要,不可去除,甚至需要加强;红色区域的单元密度接近于0,代表该部分材料不重要,可根据设计人员的设计经验合理的去除。

变速器壳体拓扑优化的分析结果能够指导设计人员对于壳体内部加强筋的设计,但是不可以完全采取其分析结果,因为分析结果受限于壳体的加工制造要求,还需设计人员根据壳体的设计准则进行合理的改进。

本次对于壳体的改进主要有以下四点:

(1)将壳体的壁厚调整为原来的壁厚(20 mm);

(2)在壳体的轴承孔周围设计合理的加强筋,加强筋呈米字型布置于轴承孔的周围;

(3)右壳体的侧壁增设两根竖筋和两根横筋,增加右壳体侧壁的刚度;

(4)在中间壳体的轴承孔附近增设四条三角筋,增强中间壳体的轴承座处的刚度。

至于设计加强筋的截面尺寸和加强筋之间的分布距离根据前文提到的壳体设计流程而定,修改完毕后的壳体如图3(b)、图4(b)、图5(b)所示。

图3 左壳体的优化结果及改进

图4 中间壳体的优化结果及改进

图5 右壳体的优化结果及改进

2.4 改进壳体的分析验证及壳体性能评估

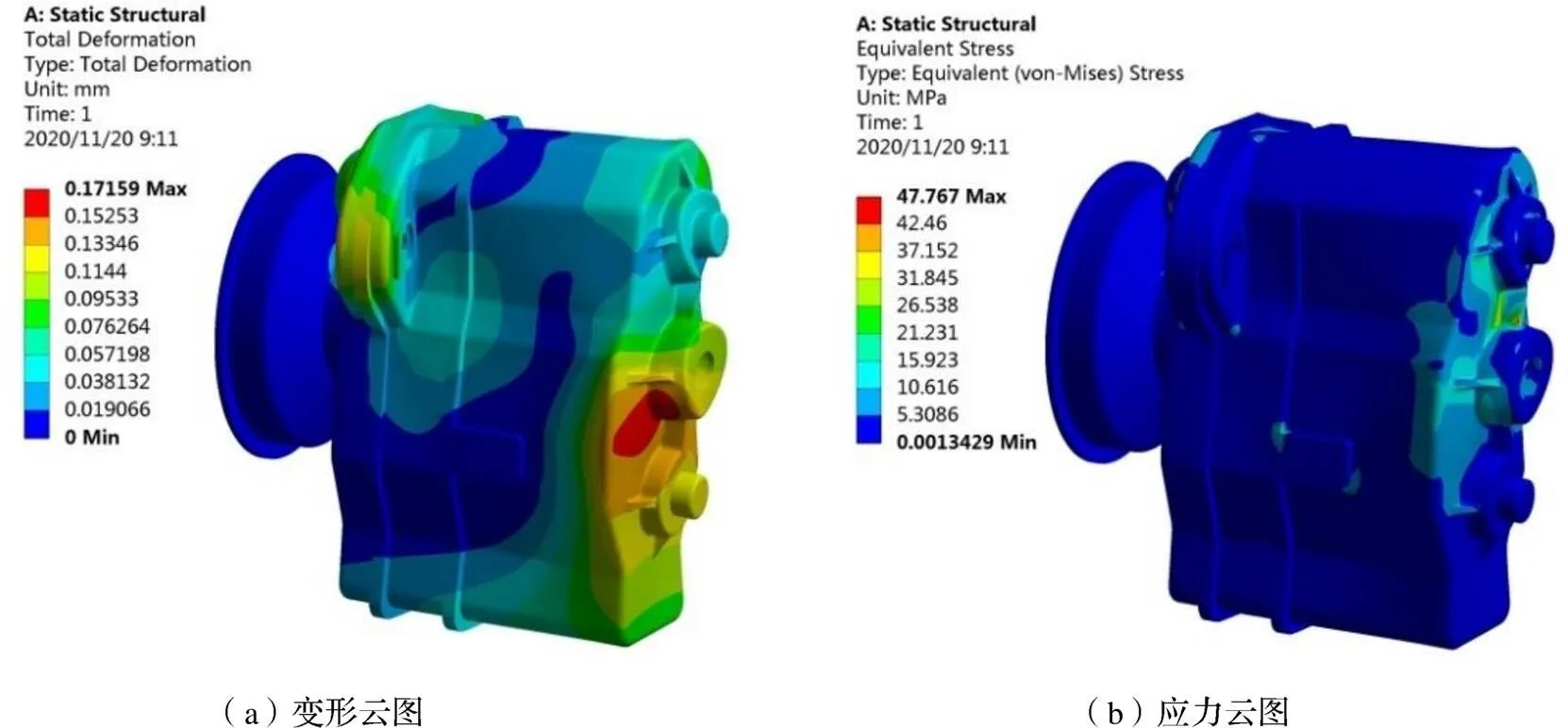

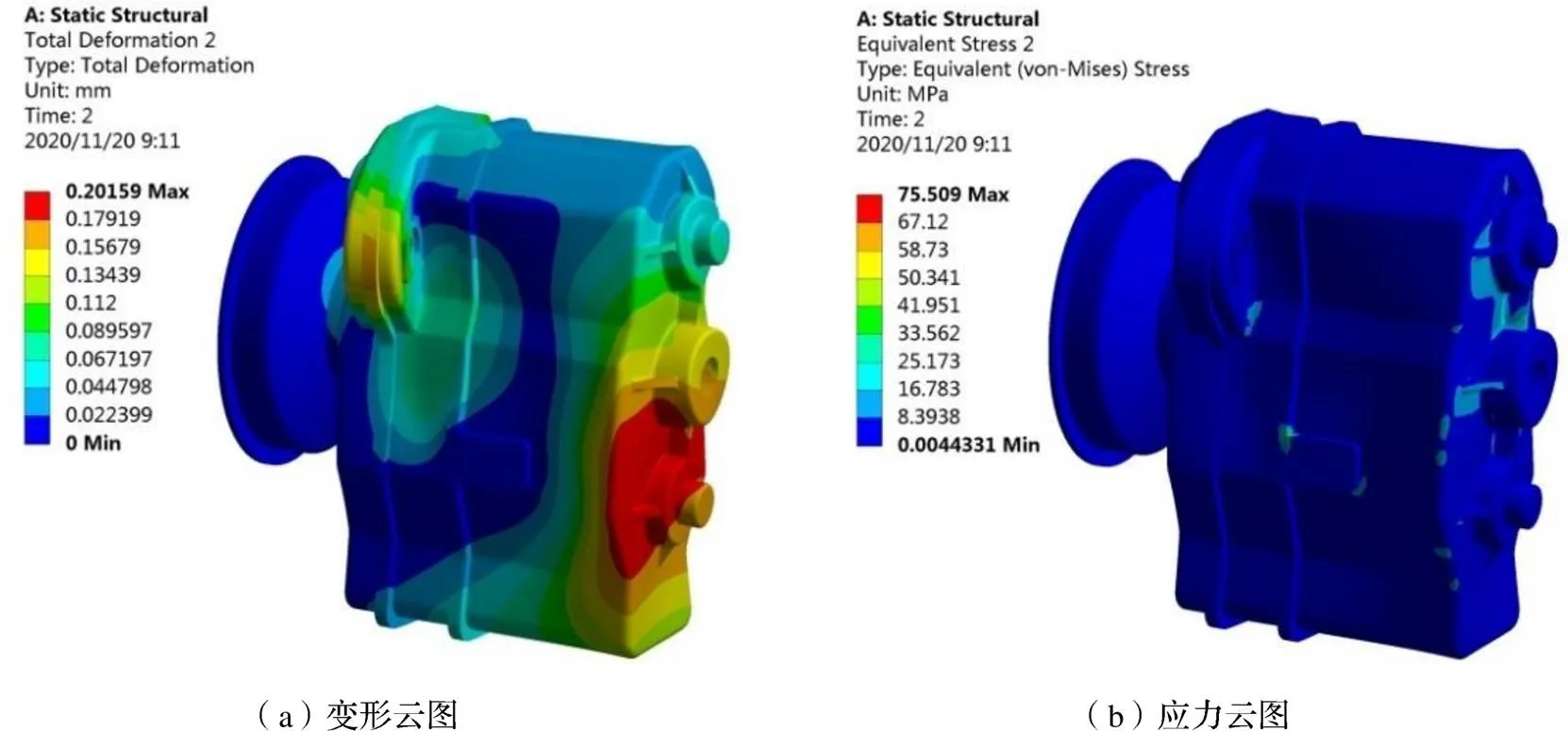

针对改进之后的壳体,再度进行静力学分析,以验证经过拓扑优化寻得的加强筋分布位置是否合理以及壳体的整体性能是否已经满足工作要求,具体的设置与前面的操作类似。分析的结果如图6和图7所示。

图6 一档分析云图

图7 二档分析云图

根据图6(a)和图7(a)的变形云图,分析可以得知,改进之后的壳体在一档和二档的最大变形分别是0.17 mm和0.20 mm,相比于初始壳体的最大变形略微有所增加,但是其变形量是在壳体允许的变形范围内,故该变速器壳体的刚度能够满足工作要求。根据图6(b)和图7(b)的应力云图,分析可以得知,改进后壳体在一档和二档的最大应力分别为47.8 MPa和75.5 MPa,该应力值小于变速器壳体材料(铝合金)的屈服强度(280 MPa),根据第四强度理论判断,该壳体的强度满足要求。初始壳体的质量为599.16 kg,修改后壳体的质量为446.63 kg,质量下降25.4%,壳体的减重效果明显。

3 结论

变速器壳体的刚强度与壳体的重量是相矛盾的,二者不可兼得。壳体的壁厚越厚,质量越大,则其强度和刚度越好。反之,则其强度和刚度越差。如何衡量二者的取舍非常重要。借助于有限元分析可以评估壳体的刚度和强度,在满足刚强度的要求下,尽可能的降低壳体的质量。

拓扑优化分析能够应用于壳体设计的前期,辅助设计人员寻找最优加强筋的分布位置,避免盲目的设计。将拓扑优化与壳体的设计原则结合在一起,能够更好的完成变速器壳体的设计。

[1]沈伟,廖敏,王强,等. 基于拓扑优化的变速器壳体轻量化设计[J]. 农机化研究,2018,40(4):234-241.

[2]张喜清,项昌乐,刘辉. 多工况下变速箱箱体结构的拓扑优化设计[J]. 中国机械工程,2011,22(15):1779-1783.

[3]张璐,杨洋,李嘉豪,等. 基于拓扑优化方法的机床立柱轻量化设计[J]. 机械,2019,46(12):42-46.

[4]毛璐瑶,梁澜之,陈浩,等. 基于尺寸和拓扑优化的超大型压铸机压射支撑结构设计[J]. 机械,2019,46(6):42-48,65.

[5]张廷浩,王昱,郑锐禹,等. 农用拖拉机变速器箱体的结构优化[J]. 农机化研究,2020,42(6):240-245.

[6]金阳. 电动车2AT变速箱壳体拓扑优化与改进设计[J]. 时代汽车,2018(12):93-94.

[7]林凤涛. 变速器壳体拓扑优化设计分析[J]. 机械设计与制造,2011(5):24-25.

[8]朱剑峰,林逸,陈潇凯,等. 汽车变速器壳体结构拓扑优化设计[J]. 吉林大学学报(工学版),2013,43(3):584-589.

[9]尹艳山. 基于变密度法的连续体结构拓扑优化[D]. 沈阳:东北大学,2014.

[10]秦东晨,王然然,赵鹤鸣. 起重机箱形梁静刚度拓扑优化设计研究[J]. 机械设计与制造,2020(2):14-17,21.

Design of Transmission Housing Based on Topology Optimization

PANG Qianghong,PENG Haiyan

(School of Mechanical Engineering,Sichuan University,Chengdu 610065,China)

This article summarizes the design requirements and process of the transmission housing, and introduces the topology optimization method to provide guidance for the design of the housing during the design of the housing. Taking the design of a transmission housing of a high-power fracturing vehicle as an example, the initial model of the housing is designed based on the design requirements and process of the housing. With the optimization goal of minimizing the flexibility of the transmission housing, the topology optimization analysis of the housing is carried out to find the optimal force transmission path inside the housing is sought, so as to reasonably arrange the reinforcement ribs and modify the housing according to the topology optimization results. Finally, the statics analysis of the improved housing is carried out. According to the results of the analysis, the strength and stiffness of the housing meet the working requirements, and the weight is reduced by 25.4% compared with the initial housing. It shows that the topology optimization can provide guidance for the reasonable arrangement of the ribs inside the housing.

transmission;housing design;finite element analysis;topology optimization

TH122

A

10.3969/j.issn.1006-0316.2021.04.003

1006-0316 (2021) 04-0013-07

2020-11-23

校企联合开发项目:油气开采压裂车变速箱开发(19H0193)

庞强宏(1995-),男,甘肃陇南人,硕士研究生,主要研究方向为结构设计,E-mail:fqzzszh@163.com。