高压旋喷注浆在桩底溶洞处理中的应用

夏同才 骆舟

(中交四航局第六工程有限公司)

0 引言

某高速公路桥梁项目位于清远市连州市境内,沿线地层岩性复杂多变,岩相变化大,岩性种类较多。主要通过地层有第四系、白垩系、三叠系、二叠系、石炭系、地层等,岩性主要为灰岩、泥质灰岩、砂岩、泥质砂岩、砾岩等。桥位区内地层夹有多处土洞、溶洞,溶(土)洞分布空间及深度具有一定的随机性,岩面埋深不一,强度不均匀,地质情况变化大。部分桩基在钻孔施工过程中及浇筑完成后,桩底出现溶洞。通过高压旋喷注浆技术,解决桩基浇筑完成后出现溶洞的情况,保证了桩身完整性。

1 工程概况

溶洞桩基所处桥梁路线跨越山谷,全桥共6 联,上部结构第3 联采用预应力混凝土(后张)T 梁,先简支后连续,其余5 联采用预应力混凝土(后张)小箱梁,先简支后连续;下部结构采用柱式墩,墩台采用桩基础。根据地勘结果,结合地面调查资料及物探成果分析,桥址区不良地质现象主要为岩溶,钻孔溶洞率为50%,场地岩溶发育程度为强烈发育区。

2 桩基施工情况

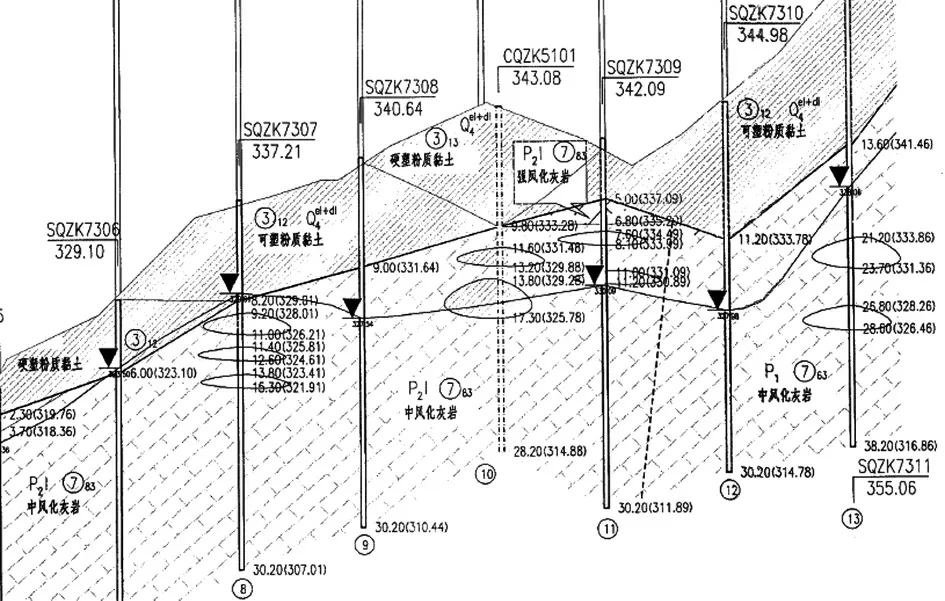

图1 桥位地质纵断面图

溶洞桩基设计为端承桩,桩径1.6m,桩长23m,桩顶标高343.8m,桩底标高320.8m,设计嵌岩深度为1D(1.6m),桩身混凝土设计强度为30MPa,单桩荷载7000KN。经设计变更桩顶标高为338.9m,桩底标高为315.4m,桩长23.5m。为确保岩溶发育区桩基施工质量,施工前委托第三方勘察单位对该桩进行了补充勘察,经勘察发现317.86~320.96m 处有1 处3.1m 全充填溶洞,充填物为软塑粘性土及灰岩碎屑,冲孔过程中未出现漏浆等异常情况。

清孔后,泥浆比重1.08,含沙率1.5%,11:30 开始浇筑混凝土,15:00 浇筑完毕,浇筑C30 水下混凝土设计方量47.2m3,实际浇筑63.5m3,灌注过程中未出现浆面突然下降等异常情况。

3 桩基试验检测情况

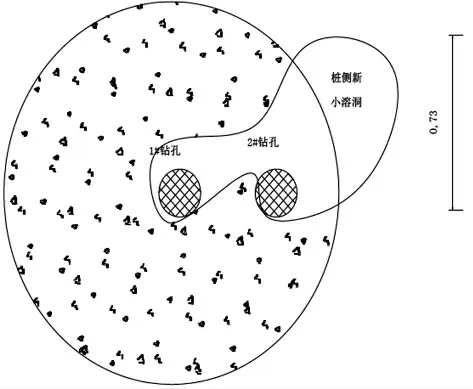

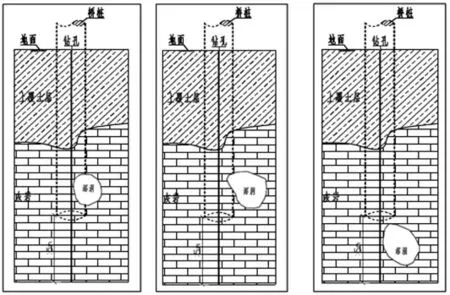

图2 桩基溶洞及空洞分布示意图

该桩基试件达到28d 养护龄期,经工地试验室及中心试验室试验检测,10-2#桩基硬化混凝土28 天抗压强度为45.9MPa、46.5MPa、45.8MPa,满足设计要求。

经第三方桩检单位对桩基进行超声波检测、抽芯检测以及可视电视检测,超声波检测结果判定10#-2 桩基为Ⅰ类桩,抽芯检测综合判定,桩身完整性类别为Ⅱ类。

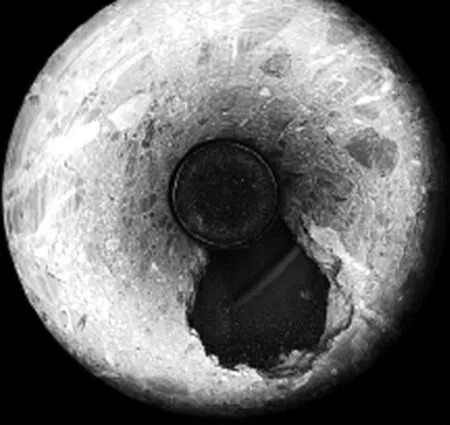

根据检测结果,初步判断应为桩底以上40cm 范围内沿桩侧有勘察及施工阶段未发现的小溶洞,混凝土灌注完成后桩身混凝土对岩壁侧压力击穿桩侧小溶洞壁坍塌,导致桩底部分混凝土坍塌形成空洞。现拟采用高压、高强旋喷注浆技术对坍塌的空洞进行补填处理。

图3 可视化检测溶洞图

4 溶洞揭露情况分析

由于现有的物探技术只能半定量、定性地调查溶洞的一般范围和大小,而且钻孔只能在钻孔局部范围内揭露溶洞的垂直高度,因此难以确定分布位置、溶洞的宽度和空间形状。根据大量工程的钻探资料,总结出溶洞、钻孔和桩基的接触关系如下:

⑴钻孔揭示的洞穴垂直高度与实际洞穴相似,洞穴的大小可以通过桩基施工来估算。

⑵钻孔揭露的溶洞垂直高度远小于溶洞实际垂直高度,或钻孔仅揭露岩芯局部溶蚀。在前者设计中,桩基浇筑时会造成混凝土大量损失,在桩基施工中,容易造成钻锤的卡死和脱落。在后一种设计中,如果桩长不通过溶洞位置,则很难在桩基础施工中发现溶洞,这可能会导致分布在桩基承重层中的溶洞危及桩基的安全。

图4 溶洞分布模拟图

⑶桩基嵌岩段中,在钻孔中没有发现溶洞,但在桩基施工中容易发现溶洞的分布,溶洞的垂直高度与溶洞的实际高度相似,容易造成坍塌。

⑷在桩基嵌岩段中,在钻孔中没有发现溶洞,而在桩基施工中只露出部分溶洞,但不易找到。对工程的主要影响是混凝土的损失。若洞内较大,易产生斜桩、卡钻、脱落。

⑸在桩基持力层中,在钻孔中没有发现溶洞,只发现局部岩心的溶蚀或与溶洞相连的溶蚀间隙,忽视了大面积的溶洞或承压地层的侧向发育不厚,隐蔽性强,难以发现。钻孔和桩基础施工,对桩基危害最大,只有通过对多孔桩或桩基础抽芯的进一步勘探才能找到。

5 主要处理方法

根据抽芯资料分析及建议,桩身质量已达到设计及规范要求,只须将桩底40cm 坍塌空洞进行补填、补强处理。本次处理方法首先采用清水高压切割、清洗空洞内的松散充填物,压力不低于10MPa,直至孔内返出清水为止;采用高强度水泥(42.5R)配制水泥浆,水灰比1:1,采用高压旋喷从一个钻孔中压入已清洗过的空洞内,直至另一个钻孔中反浆,反浆与配制的水泥浆一致时,即可停止压浆。使空洞内形成水泥固体,以达到水泥浆液充填空洞,水泥凝固与桩体混凝土形成一体的补强目的。

6 主要工艺流程

6.1 主要施工参数

⑴钻孔:钻孔机械设备采用高速旋挖钻机,钻孔直径不小于Φ91,单管取心,取芯过程中要求倾角不大于1%。

⑵高压水切割:压力不小于10MPa,排量约80L/min,提升速度5~10cm/min,旋转速度18r/min。必要时采用定段、定向切割,利用钻孔的相互连通,由一个孔高压冲洗,直至另一个孔返清水为止。

⑶配水泥浆液:采用高强度水泥(42.5R)配浆,水灰比为1:1。

⑷高压旋喷注浆:高压旋喷注浆压力由低至高进行压浆,终压不少于20MPa,反复在空洞段上下喷射2~5遍,提升速度20㎝/min,旋转速度20r/min。最后提高浆液的浓度至1:0.8~1.0,至各孔内返出与注入浆液的浓度一致为止,结束压浆。

⑸补浆:水泥浆面稳定后,用砂浆补齐至桩顶面位置。

⑹检测:混凝土强度至少达到设计强度的75%,且不小于20MPa 时,采用低应变检测。

6.2 施工工艺流程

高压旋喷注浆工艺流程:对孔下入高压钻具→高压清水切割→洗孔清渣→埋设井口管→配浆→旋喷注浆及压浆→补浆。

⑴采用高压旋喷方式由1#孔位喷射清水及压缩空气进行冲洗扩孔:首先利用高压清水分别对1#、2#钻孔的空洞位置进行反复切割、冲洗,喷射清水时需按设计规定的工艺参数(喷射水压力≥25MPa、空气压力0.7~1.0MPa)直至孔口返出清水为止。采用射流清水冲洗孔后,可增大射流直径,提高固结体强度,清孔后进行注浆。洗孔照片如图5 所示。

图5 高压清孔施工图

⑵配浆:使用高强度水泥(42.5R)。在第一次注浆前,用造浆筒生产水灰比约为1.3 的水泥浆。对1#、2#孔的缺陷段分别进行旋喷注浆,然后制备水灰比为1.1的水泥浆(含补强或加砂)代替注浆浆。

⑶旋喷注浆:旋喷注浆压力25MPa,提升速度20cm/min,旋转速度20r/min。分别对各孔缺陷段反复上下喷射2~3 遍,然后用较浓(0.9~1.0 水灰比)孔底注浆,关井压浆至各孔返注泥浆浓度一致。

⑷压浆:以上程序完成后,关闭井口,用较稠(0.8~0.9 水灰比)水泥浆向孔内静压注入,压力为1~3MPa,稳压20min 即可。当地层裂隙浆液不能加压时,应采用间隔注浆的方法,直至注浆量达到或超过理论切浆冲洗空间2~3 倍以上,注浆压力保持稳定10 分钟以上。

图6 注浆施工

⑸补浆:水泥浆面稳定后,用砂浆补齐至桩顶面位置。

7 质量保证措施

⑴所有施工工序必须按有关标准和设计方案进行,严禁违章作业。

⑵所有材料必须经检验合格后方可使用。

⑶施工过程中严格控制现场质量,按照施工工序实施,做好资料收集、整理工作。

⑷注浆材料应保证满足以下要求:

①注浆用42.5R 普通硅酸盐水泥一般不超过2 个月交货期,并不得受潮。水泥各项技术指标应符合现行国家标准;

②水泥浆应能在适当的时间凝结,并具有一定的强度;

③浆体凝固后,其体积不应收缩过大,保证浆体在短时间内不离析。

⑸采用低应变无损检测对空洞的注浆效果进行检测。

8 结语

通过高压旋喷注浆对溶洞处理,溶洞桩基经低应变无损检测及抽芯检测结果显示,桩基完整性较好,满足设计及规范要求。实践表明,高压旋喷注浆施工技术,具有良好的加固效果,有效提高单桩承载力,成功解决了桩基灌注施工完成后出现溶洞这一技术难题。