金横区间4#横通道冷冻管施工技术

古付军

(中交四航局第一工程有限公司)

1 工程概况

金融岛站至横琴站区间4#横通道埋深26.8m,该横通道(与泵房合建)左(右)行线位置里程分别为DK11+385(YDK11+405),线间距17.001m。横通道兼泵房宽为3.8m、高为4.4m,采用的是直墙圆拱结构,泵房净空尺寸为2.9m(深)×5.2m(长)×3.6m(宽)。该地位于华策国际大厦内部,是原先填海造陆所产生,与辛契峡水道的距离大概在200m,其地层包括花岗岩石层、淤泥质粘土层、全风化岩层、中砂。鉴于地层渗透系数偏大的特点,地层加固拟采用冻结法、台阶法施工,并辅以掌子面预注浆措施。

2 冻结孔布置

对4#横通道布置冻结孔时,需要在左、右行线隧道两侧进行,且76 个分布在左线、40 个分布在右线,即冻结孔共116 个、总长达1105.663m。为了提升管片处的保温功能,需要将5 排冷冻排管安装在冻结壁上。

首先对破除的管片位置、高程进行测量,在定位精准的前提下再施工冻结孔。冻结孔开孔位置要保证将误差控制在100mm 内,不能接触主筋、管片接缝、螺栓。同时管片螺栓和接缝要远离混凝土管片上的钻孔孔口至少150mm,不得与管片接缝、螺栓和受力主筋冲突。其次需设置好防喷装置,以避免在面对砂性土、有喷涌可能的土层发生喷涌。施工中应避免冻结孔体积小于土体流失量,如果出现该现象,为了让地层停止沉降,必须立刻进行注浆作业。

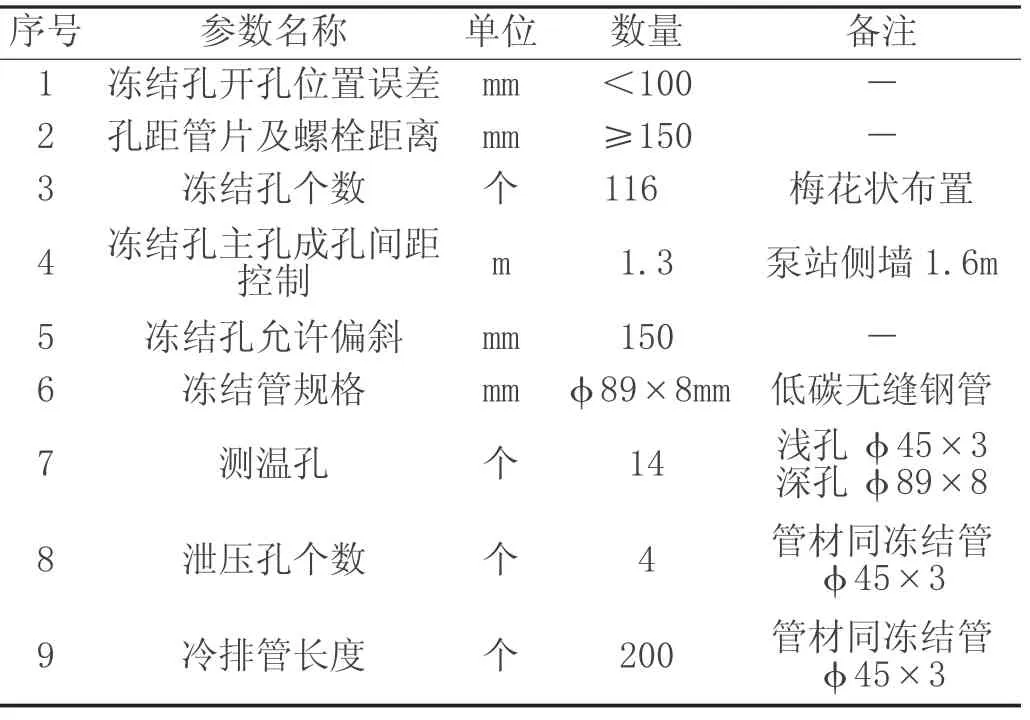

其次先打透孔,检查隧道预留口的位置是否在100mm 的合理误差范围内。为了严格测定各个时刻内冻结帷幕每一部分的温度,需要添加14 个测温孔。管片端焊接密封保证该处具有严密性,不可出现渗水现象。需将2 个卸压孔设置在冻结帷幕封闭范围的左、右线中,并且将压力表配置在每个孔上。利用该压力表对冻结帷幕的压力时刻进行检测,以便得知冻结帷幕的实况。为了让冻结帷幕的压力传递有效进行,卸压管的前端保持开口且分布需以梅花状进行。表1 为冻结孔技术参数。

表1 冻结技术参数

3 主要施工方法及工艺

3.1 水平注浆加固

于横通道掌子面内设6 根超前水平注浆管,利用该管道注浆,通过浆液的作用实现对地层的预加固措施,从而提高其稳定性。在管片上以孔口直径最小值为110mm、终孔直径最小值为91mm 的标准进行钻孔。为了加强注浆管的稳定性,安装好注浆管后利用热轧无缝钢管(直径108mm、壁厚5mm)进行加固。注浆的填充率按15%计算,水灰比为1:1 的普通水泥浆作为注浆材料。

注浆压力:注浆压力随管片位置远近进行调整,当较近时不能超过0.3MPa,当大于0.8m 时保持在0.5~1.0MPa。当压力提升并到达终压后持续进行10min 的反复、多次注浆。浆液扩散半径1m。

上述步骤完成后,将直径在110mm 的检查孔设置在拱部以及左右边墙上,用于检测浆液扩散范围内的平均出水量。要求单孔不超过2L/d,若无误则用M10 水泥砂浆封堵。除了针对部分易破碎区域采取前进式注浆外,一般采用后退式注浆。注浆钻进期间若出现涌水现象需暂停钻进作业,查明成因后正确处理,待各项施工条件满足要求后方可恢复注浆。

3.2 二次注浆加固

在进行横通道加固之前,需要进行二次补充注浆加固,该工序主要针对中线左右各5 环管片的外侧进行。此次注浆采取水灰比为1:1 的单浆液,压力保持在0.5~0.6MPa,注浆流量控制在30~50L/min。

4 冻结孔施工

4.1 冻结孔施工顺序

依据横通道冷冻孔设计孔位,在主隧道管片上测量放样出全部冻结孔孔位。为防止点位破坏,须用电钻在点位处钻上小孔,用大红油漆做标记并编上孔位号。透孔施工在前,以便根据该工序可能出现的偏差调整竖向、水平方向倾角的参数。为防止下层施工影响上部地层,布孔需要依据由下到上的顺序进行。

4.2 冻结孔的定位

根据冻结图纸建立冻结孔坐标系,以隧道腰线为X轴,横通道中心线为Y 轴。先放样再测量,一般利用全站仪进行放样。

首先根据实际里程点、隧道腰线、横通道中心线这三个基准点,参照施工图完成孔位放线,孔位布置一般以管片配筋图为依据,该过程要尽量避开主筋、螺栓、管缝及钢管片肋板。

孔位中心点确定后,开孔器移动导轨需保持与横通道中心线平行,然后依据设计图纸钻孔仰俯角,利用量角器确定开孔角度,即完成冻结孔定位[1]。

4.3 冻结孔开孔及孔口密封装置

利用配有φ130mm 金刚石取芯钻头的J-200 型金刚石钻机进行开孔,深度按300mm 控制(具体根据现场作业条件灵活调整),预留管片厚度约5cm。岩心需要利用钢楔楔断,取出之后将已经加工好的孔口管打入,设置至少4 个固定点,之后安装孔口密封装置。钻孔每进行一次时利用焊接的方式将钢板添加在孔口和冻结管中间,以增强其稳定性。

4.4 冻结孔钻进

⑴MD-80A 钻机用于联络通道处的钻孔,泥浆泵采用BW250,φ89×8mm 冻结管作为钻杆而使用。此次施工中的连接方式采用套管丝扣的方法,当接头螺纹紧固之后利用手工电弧焊工艺。

⑵每个孔的施工条件都不一样,所以在正式钻进前需要先行调整运行参数。之后把冻结管顶进入密封装置中,在该装置稳定的前提下将孔口管处的大球阀打开,再对管片施工,取芯完成便更换一般钻头,持续向下钻进,直至满足孔深要求为止。

⑶以无水钻进的方法为宜。该法能有效缓解水土流失问题,避免出现地面及隧道大范围沉降的情况。遇钻进难度较大的地段时,在钻头处增设单向阀门,转为带水钻进的方法。当不断推进到设计深度后冲洗单向阀、密封管。

⑷钻进期间加强观察,若存在水土流失现象则利用旁通阀对土体补压浆。

⑸钻进期间做好密切的监测工作,若存在孔偏斜问题及时纠偏,尽可能减小误差;冻结管下放好之后再次测量其长度,据此完成钻孔偏斜图的绘制,以便分析。

⑹对于隧道预留口用透孔进行检验,如果发生大于100mm 的偏差,需对冻结孔重新调整,且不能破坏冻结壁厚度。透孔钻进施工前将取芯钻头、取芯管和锥形体与钻杆连接,碰触对侧管片时,转为低速慢进的作业状态,为实现止水密封的效果,钻孔之后开始快速推进,以保证椎体进入到管片开孔处[2]。

4.5 冻结管安装

⑴冻结管的连接需要两步,首先对接头螺纹紧固,其次用手工电弧焊进行焊接,而且连接方式采用丝扣。该过程保证同心度、焊接强度均达到设计要求。冻结管的长度应符合设计长度的要求。

⑵复测相关数据记录后绘制钻孔偏斜图,以便对前期施工质量进行预判。集水井处冻结孔的终孔间距在1600mm 内,如果发生超过上限值的情况,可以通过延长冻结时间或者补孔的方式进行补救。

⑶打压试漏需要冻结管长度和偏斜检测结果符合实际要求之后进行,而且压力保持在0.8MPa 内,随时检测压力值并确定损失量,要求前15min 的损失量在0.05MPa 以内,后30min 压力维持稳定。如果试压不符合要求,需要先将冻结管拔出,再次钻孔或下套管。

⑷在确保冻结管安装无误后向其中下供液管,再焊接端盖和去、回路羊角。

4.6 泵房部位钻孔施工控制

泵房部位冻结孔的施工主要受泵房部位中粗砂层及底部岩石层的影响。砂层处与海侧海水相连,横通道泵房部位承压水压力大,在隧道管片注浆口试钻小孔时出现高压水柱现象。为减少冻结管施工过程中受到承压水及砂层喷涌影响,在每个孔位处先安装孔口管和旁通阀,确保钻孔过程中整个盾构隧道的安全。在泵房底冷冻管钻进过程中,钻头处受水压影响经常涌入砂粒,在钻进过程中管内外砂粒不断与冷冻管壁摩擦,使钢管壁厚变薄,在钻至微风化岩石面时钻进慢且钻机力度大,钻杆在岩层钻进过程中晃动过大,由于隧道管片处孔位固定,造成管片处扭矩大。在主隧道右侧施工冷冻管时,靠近大里程侧的冷冻管钻孔受砂层及岩石层的影响,在钻进过程中已磨损坏3 条钻杆,须重新钻孔,严重影响冷冻孔完成时间,造成冷冻帷幕时间推后。为把控节点时间,对钻孔工艺进行改进,改进工艺如下:

⑴更换更加耐磨的复合片金钢钻头。

⑵循环泥浆的比重加大,选用纳基膨润土。

⑶电焊工焊接丝扣时预留5mm 缝隙,焊接电流由105A 增加至120A 左右,使焊接更加饱满,增加焊接强度。

⑷焊接好的接头,停顿5min 左右使其自然冷却,避免淬火造成的焊接强度下降。

⑸钻孔至岩层,降低钻速,钻动扭矩增大时来回抽动钻杆,匀速进尺。

⑹遇水压较大的砂层增加一套密封装置。

⑺更改89×8mm 钻杆公母丝连接方式为双内丝加连接丝方式,增强公母丝丝扣连接点强度,减少断管现象。

经过改进,成孔速度大大提升,每天的钻孔完成数量超过了预定的计划目标,追赶上了耽搁的时间,并提前5 天完成左右线冷冻管的全部钻孔施工,为横通道冻结提供更宽裕的冻结时间。

5 结语

经对冻结效果进行分析,冷冻管的设计布局及施工进度达到了设计预期目的,横通道及泵房高承压水部位的开挖及混凝土浇注工作比原施工进度计划提前了10多天,为主隧道无砟道床及轨道铺设提供了良好的条件。