高速公路隧道装配式仰拱结构施工技术研究

计中彦,张学民,陈进,万正,王树辉,冉竣元,胡涛,阳军生

高速公路隧道装配式仰拱结构施工技术研究

计中彦1,张学民2,陈进1,万正2,王树辉1,冉竣元2,胡涛1,阳军生2

(1.贵州省公路工程集团有限公司,贵州 贵阳 550008;2. 中南大学 土木工程学院,湖南 长沙 410075)

针对高速公路隧道仰拱现浇施工工艺存在的工效慢、质量难以保障等缺点,提出了一种装配式仰拱结构施工技术。以贵州省兴义环城高速毛栗坪隧道为工程依托,详细介绍了装配式仰拱结构型式、分块方案及预制装配步骤及施工工艺;通过现场试验,监测装配式仰拱结构受力变化规律,并与现浇整体式仰拱结构受力特性进行了对比分析。研究结果表明: 1) 装配式仰拱结构安全系数满足规范要求,结构安全可靠; 2) 后浇带是装配式仰拱结构的薄弱部位,其应力值明显大于预制块,且波动较大,受力复杂,施作质量直接影响其整体承载力; 3) 装配式仰拱结构施工技术提高了隧道仰拱施工工效,保证了仰拱施工质量及防水,同时改善了洞内施工作业环境,具有较好的推广应用价值。

公路隧道;仰拱结构;预制装配式;受力监测;安全系数

仰拱作为隧道支护结构的重要组成部分,可有效提高隧道承载能力,控制围岩塑性区扩展,约束隧道周边位移,有利于避免软岩隧道整体失稳及减少后期运营中结构病害出现[1]。目前我国山岭隧道施工中,包括仰拱在内的衬砌结构主要采用现场浇筑方式,需在洞内就地完成绑扎钢筋、立模、浇筑混凝土、拆模及养生等多道工序,特别是对于仰拱结构而言,存在施工工效低,不利于支护结构快速闭合成环,仰拱曲率和施作质量难以保障等缺点。目前,我国迎来装配式结构发展的新阶段,因预制装配技术具有质量好、建造效率高,环境影响小等优点,相应的环境效益与社会效益日益凸显,已大量应用于建筑行业中[2]。因此,针对山岭隧道仰拱结构,发展预制装配化施工技术具备可行性且尤为重要。在地下工程施工中,装配式结构主要应用于城市地铁盾构隧道[3−5]。近些年,预制装配式结构逐步推广应用在公路、铁路隧道等地下工程中。公路隧道方面,林志等[6]针对钻爆法公路隧道的装配式衬砌结构,对结构构造设计、衬砌类型选择、分块设计及接头转动刚度等关键技术进行研究,提出装配式衬砌结构新型式;郇星超[7]通过数值模拟确定了公路隧道装配式衬砌合理厚度,对5种衬砌构件划分方案进行分析比选,验证了公路隧道装配式衬砌结构的可靠性。对于铁路隧道,京张高铁清华园隧道是国内第一座全预制拼装式高铁隧道,支护结构等均采用工厂化预制,实现了隧道内全预制拼装施工[8]。张胜龙等[9]针对单线铁路隧道,对预制装配式结构选型进行研究,分析了衬砌接头刚度对整体衬砌结构的影响;符亚鹏[10]以敞开式TBM隧道仰拱预制块特殊结构为研究背景,建立数值计算模型,分析了仰拱预制块圆心角、中心水沟沟槽尺寸等设计参数对结构变形、受力特性的影响。Webb[11]以英吉利海峡隧道铁路连接线等地下工程为背景,对装配式衬砌技术进行了研究。目前,针对地下工程装配式结构优化设计、装配式施工技术已开展了大量研究,但针对高速公路隧道装配式仰拱结构的研究尚未见报道。本文以贵州兴义环城高速公路毛栗坪隧道装配式仰拱结构试验段为研究背景,对公路隧道仰拱结构装配式施工技术进行详细介绍,同时通过数值模拟验算装配式仰拱结构安全系数,并通过现场试验分析仰拱结构受力特征,总结应用效果,为后续隧道机械化,装配化施工提供参考。

1 依托工程

毛栗坪隧道为分离式长隧道,左幅起讫桩号ZK57+044~ZK58+355,全长1 311 m,最大埋深约152.63 m;右幅起讫桩号YK57+020~YK58+355,全长1 315 m,最大埋深约146.73 m。装配式仰拱试验段YK57+891~YK57+851,共40 m。试验段仰拱采用装配式和传统现浇法2种方法施工,两者之间互为对比。试验段为Ⅴ级围岩,支护结构采用S-Ⅴb衬砌类型,仰拱为50 cm厚C40防腐蚀气密性钢筋混凝土。

2 装配式仰拱结构型式及分块方案

2.1 结构型式比选

装配式仰拱结构型式可分为全环预制与分块预制。全环预制具有接头少,结构整体性及防水性好的优点,但因隧道洞内空间狭窄,预制块尺寸较大,运输及存放较难,同时全环预制仰拱块质量较大,洞内吊装机械及吊装作业环境难以满足,因此现阶段无专门施工装备条件下难以适应隧道洞内施工场景。

分块预制即将全环仰拱合理分为几块,模块化预制,运至洞内采取有效连接方式将其连接成整体。分块预制在城市地铁盾构隧道中应用广泛,其重点是合理分块及可靠连接。目前,预制块间连接形式主要有螺栓连接及后浇混凝土连接。螺栓连接具有操作简便,施工效率高的优点,但对于高速公路隧道,一般情况下仰拱底部平整度较差,精度较低,预制块间螺栓孔难以精确对准,结构整体性及防水得不到保障。故在本次试验中,结合山岭隧道施工机械设备配套使用现状,借鉴结构工程施工缝处理方法,预制块间采用后浇带连接,即预制块安装就位后先连接块间预留钢筋,后于后浇带部位浇筑混凝土。后浇带连接形式对于底部平整性欠佳的公路隧道具有较好适用性,同时预制块间采用微膨胀混凝土浇筑连接,虽然形成了薄弱环节,但结构整体性尚可,亦满足新奥法施工复合式衬砌结构的防水要求。

2.2 装配式仰拱结构分块方案

预制块间拼装有通缝和错缝2种形式。在盾构隧道中,管片错缝拼装可以使螺栓发挥纵向加强作用,使得管片间接头处的薄弱部位得到加强从而增加了管片环整体的刚度[12]。与盾构隧道相似,后浇带为装配式仰拱结构薄弱部位,相比于通缝拼装,采用错缝拼装可以避免后浇带在纵向连续,避免应力产生集中,防止装配式仰拱沿纵向后浇带开裂,有利于增强结构整体性。

装配式仰拱分块受隧道断面尺寸及吊装机械设备配套条件影响。当吊装机械条件较好时,可尽量减少环向分块数量,提高装配式施工效率,但为保证预制块间错缝拼装,每环仰拱分块数量不应少于3块。由于本次试验是国内高速公路隧道装配式仰拱的第1次尝试,为安全起见,缩小了预制块尺寸,增加了预制分块数量,分块方案如图1(a)所示。由图可知,初始试验装配式仰拱结构由3种预制块组成(预制块A,B,C),其中断面1含4块预制块,断面2含为3块预制块,依次排布,纵向循环拼装。后经技术经济比较,提出图1(b)所示优化方案,当增加一个车道时,每环可增加一个预制块。优化后方案相比于原方案,分块数量减少,同时相邻两环装配式仰拱呈对称分布,尺寸和结构更加合理,便于施工。

2.3 装配式仰拱结构安全性验算

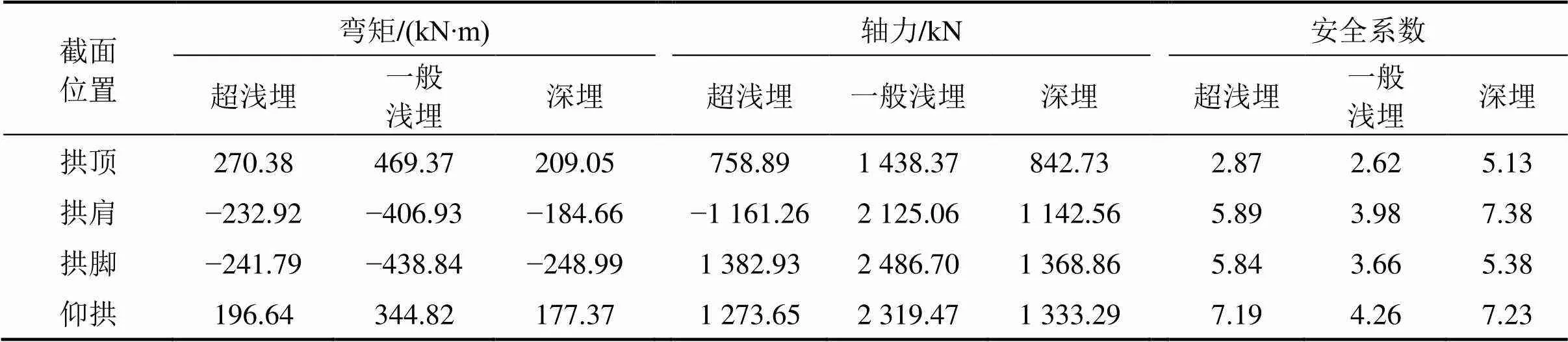

为研究后浇带对仰拱结构安全性的影响度,对本试验装配式仰拱结构进行内力及安全系数计算,并与现浇仰拱计算结果进行对比。计算采用荷载结构法,考虑超浅埋、一般浅埋及深埋3种工况,根据规范计算3种埋深工况下最不利荷载,将其施加在衬砌结构上。同时采用修正惯用法,考虑弯矩提高率,不考虑后浇带具体位置,仅对衬砌刚度进行折减,计算安全系数。由于2种断面形式衬砌内力分布规律基本一致,仅内力值大小有区别,因此验算以后浇带数量较多的断面1为例说明。衬砌最不利位置处内力及安全系数计算结果见表1,装配式仰拱与现浇仰拱计算结果对比见表2,其中约定弯矩以靠近净空侧衬砌受拉为正,轴力以受压为正。由计算结果可知:

1) 采用装配化仰拱时,3种埋深条件下拱顶处安全系数最小,但均大于2.4,满足规范承载能力要求,说明装配式仰拱可保证衬砌结构的安全。同时,深埋条件下衬砌安全系数最高,其次为超浅埋,最低为一般浅埋。

2) 装配式仰拱与现浇仰拱相比,因采用修正惯用法,提高了弯矩,而对刚度进行了折减,使得关键位置内力增大,安全系数降低,其中拱顶处变化最大,仰拱处变化最小。

3 装配式仰拱结构现场施工

装配式仰拱结构施工技术总体可划分为场外模块化浇筑预制块、预制块现场就位拼装及后浇带施工等工序。场外模块化浇筑预制块主要包括预制场建造、加工模块化定型模板、钢筋加工及绑扎、预埋件埋设、混凝土浇筑、模板拆除及预制块养护和凿毛等。预制块现场就位拼装是该技术中的重要一环,现场拼装不到位将导致预制块间产生错台,后浇带钢筋连接不到位等问题,直接影响后期隧道受力安全,增加运营维护难度。该工艺主要包括预制块运输、吊装就位、后浇带钢筋连接、混凝土浇筑及补强注浆等。

3.1 场外预制块的模块化预制

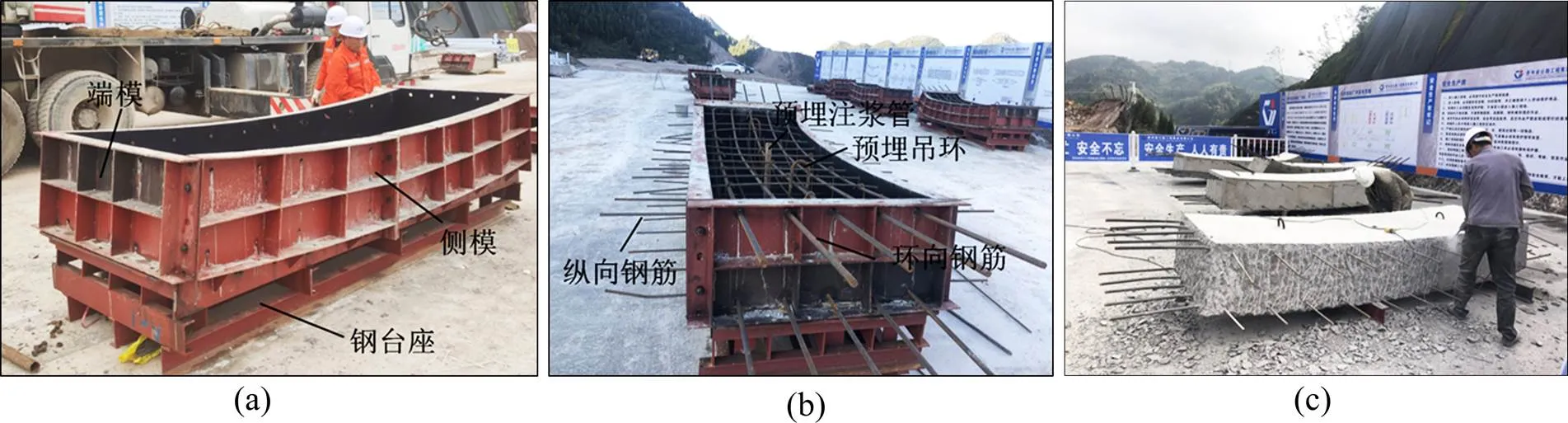

3.1.1 预制块模板

预制块常用模板主要有木模板和钢模板2种。木模板具有质量轻,成本低的优点,但制作精度低且安装拆除耗时久。与之对比,钢模板具有周转次数多,强度高,结构成型规则,安装拆卸方便等优点。故在本试验中采用钢模板,其四周为型钢,并预留钢筋孔洞,底部为钢台座,保证了模板稳定。

3.1.2 钢筋及预埋件安装

仰拱预制块间通过后浇带连接,故在预制块侧面预留出规定搭接长度的钢筋,同时仰拱为具有一定弧度的拱形结构,安装钢筋前需对其进行弯曲加工。安装钢筋时,将预埋吊环及预埋注浆管绑扎固定在钢筋上,吊环对称布置,保证吊装过程安全。

钢筋安装完成并经检验合格后,浇筑混凝土并捣固密实。待预制块混凝土满足拆模强度后,拆除模板,对侧面进行凿毛处理以增大后浇带新老混凝土界面黏结。预制块模块化预制过程见 图2。

3.1.3 工序重点

预制块预制施工工序基本与盾构隧道管片预制及其他工程预制块施工相同,在施工时需重点注意以下几个方面:1) 预留钢筋长度及弧度要符合设计要求;2) 预留吊环安装位置需对称分布,防止吊装时预制块倾斜,造成预制块磕碰或其他安全事故;3) 预制块凿毛时需避开角周位置,保证预制块尺寸准确及整体完整。

表1 装配式仰拱内力及安全系数

表2 装配式仰拱与现浇仰拱计算结果对比

(a) 预制块模板;(b) 钢筋绑扎;(c) 拆模后界面凿毛

3.2 预制块装配施工

3.2.1 预制块吊装

预制块运至洞内,按分块型式分类摆放。吊装前,先对仰拱底部进行整平处理,确保仰拱预制块顶标高齐平且曲率符合设计要求;后于仰拱底部按图3(a)所示在底部标绘分块装配位置,以保证预制块吊装就位精度。

预制块吊装采用人工配合随车吊方式。过程中严格按划定区块逐环依次进行预制块吊装就位。

3.2.2 后浇带施工

预制块吊装就位后,焊接块间预留搭接钢筋。受限于施焊操作空间,焊接采用单面焊,焊接长度不小于10倍钢筋直径。焊接完成后,清理并喷水润湿后浇带两侧预制块凿毛面,再浇筑C45自密实微膨胀混凝土。

3.2.3 补强注浆

通过预制块预留注浆孔进行补强注浆,以填充装配式仰拱与仰拱底部间空隙,保证装配式仰拱结构整体密贴围岩。补强注浆选用自流平无收缩单液浆并采用水泥水玻璃双液型浆液进行二次封口。注浆压力控制在0.2 MPa以内,当有浓浆溢出2~3 min后,即结束注浆。预制块装配施工过程如图3所示。

3.2.4 工序重点

预制块吊装施工工序重点主要有以下几个方面:1) 场地平整,隧道底部开挖完成后,若有初支仰拱结构,则在施工喷射混凝土时,需严格控制初支仰拱表面平整,弧度符合设计弧度,若无初支仰拱结构,则需喷射2~3 cm喷射混凝土,一方面能起到封闭地下水的作用,另一方面可以作为装配式仰拱结构安装基座。2) 绘制预制块定位轮廓,该步骤对预制块安装精度的控制十分重要,在施工时,需严格按照预制块尺寸、后浇带尺寸来划分区域,可以采用激光等电子设备辅助定位,提高精确度。3) 吊装,该步骤精确与否决定了装配式仰拱结构施工质量,在本次试验中,由于经费等限制,吊装机械为随车吊,在吊装时预制块易摆动导致精度较差,后期推广时可研发适用于隧道洞内的吊装机械。4) 补强注浆,相应施工及标准同3.2节所述,在浇筑后浇带混凝土时需注意对注浆孔进行保护,防止堵孔。5) 回填施工,装配式仰拱结构施工完成后,覆盖土工布等形成隔离,在土工布上施工仰拱回填,无需等待仰拱硬化。

(a) 预制块位置标绘;(b) 预制块吊装就位;(c) 补强注浆

4 仰拱结构受力现场监测

4.1 监测方案

为评价装配式仰拱结构安全性,同时研究其受力变化规律,开展了针对性内力监测。监测内容包括预制块内力、后浇带内力,并与常规现浇整体式仰拱进行了对比分析。监测断面选为断面1(4块预制块)、断面2(3块预制块)、断面3(现浇整体式仰拱)。为减少边界等因素影响,各测试断面均位于装配式或现浇整体式仰拱试验段中间部位。测试元件采用混凝土应变计,在混凝土浇筑前,将其绑扎在仰拱内外侧主筋上,断面1布置7对应变计,断面2布置5对应变计,断面3布置5对应变计,详见图4。

图4 断面测点布置图

4.2 断面1监测数据分析

断面1仰拱预制块及后浇带应力时程曲线见图5,其中靠近围岩侧为内侧,靠近净空侧为外侧。正值表示受拉,负值表示受压(下同)。由图5可知:

1) 预制块装配后,大部分测点应力值先增大后逐渐减小,随时间推移,变化趋势逐渐变缓,部分测点达到稳定。除B和C点内侧测点外,其余测点均由受拉转变为受压。

2) 后浇带测点内力受围岩应力重分布及其与支护结构协调变形影响而在较长时间内波动,相比于预制块,后浇带测点应力值较大,且受力更复杂,说明其为仰拱结构的薄弱部位。

3) 最大拉应力出现在预制块B点内侧,为0.87 MPa,最大压应力出现在后浇带H3内侧,为6.8 MPa,但均未超过混凝土容许应力值,说明装配式仰拱结构在受力上是安全可靠的。

4.3 断面2监测数据分析

断面2仰拱预制块及后浇带内力时程曲线见图6。由图6可知:

1) 同断面1监测结果类似,断面2预制块测点应力值发生较大变化。具体表现为先增大后减小,而后逐渐趋于稳定,其中A和C点内侧、B点外侧应力值在装配后4 d开始逐步增大,但增幅较小。

2) 断面2后浇带(部分测点破坏)H2内侧点压应力持续增大,前期增长速率较快,后期趋于稳定;H1外侧测点压应力初期较大,后逐步减小,但5 d后又开始逐渐增大,至42 d后又减小。断面2呈现与断面1类似的复杂受力特性。

3) 近期监测数据显示,装配式仰拱结构最大拉应力出现在B点外侧,为0.71 MPa;最大压应力出现在后浇带H1点外侧,达到-3.43 MPa;仰拱最大拉压应力均未超出C40混凝土容许应力值,结构处于安全状态。

(a) 内侧应力时程曲线;(b) 外侧应力时程曲线

4.4 断面3监测数据分析

断面3现浇整体式仰拱内力时程曲线见图7。由图7可知:

1) 现浇整体式仰拱应力值在初期较大,随混凝土水化热消散,各测点应力值逐渐减小,并趋于稳定,除B和D点外侧测点外,其余测点均受压。

2) 同断面1和断面2相比,断面3各测点应力总体变化规律一致,无明显波动,其应力值与断面1,2测试数据接近。

3) 断面3仰拱内力趋于稳定后,最大拉应力位于B点外侧,为1.52 MPa,最大压应力出现在E点内侧,为4.85 MPa,均未超出C40混凝土容许应力值。

(a) 内侧应力时程曲线;(b) 外侧应力时程曲线

(a) 内侧应力时程曲线;(b) 外侧应力时程曲线

4.5 结构安全系数对比

根据现场监测数据计算各断面仰拱关键点安全系数,结果如图8所示。由图8可知:

图8 各断面仰拱安全系数对比图

1) 3个测试断面仰拱最小安全系数位于断面3测点B,数值为4.6,大于规范规定最小安全系数(2.4)要求。

2) 装配式仰拱断面1和断面2预制块安全系数大于现浇整体式断面3对应位置处的安全系数;断面1后浇带处安全系数除个别测点略小于断面3外,其余测点均与断面3接近。

5 社会经济效益

与常规现浇整体式仰拱施工技术相比,装配式仰拱具有以下优点:

1) 预制块在预制场预制,在洞内仅需进行吊装及连接,可采用机械辅助进行施工,减少了洞内施工作业人数以及劳动强度,加快了仰拱施工效率。同时,装配式仰拱结构施工完成后,可立即进行上部仰拱回填施工,大幅减少隧道整体底部结构施工时间。

2) 预制块在预制场生产,采用固定模具,工厂化施工,并得到充分养护,其质量控制好。

3) 隧道底部施工耗时短,将减少栈桥的使用时间,有利于洞内施工车辆通行,降低了作业人员施工风险,改善了洞内作业环境。同时装配式仰拱结构洞内混凝土用量减少,粉尘污染降低,有利于安全文明施工及保障作业人员身体健康。

2种工法工效指标对比如表3所示。

(5 m)

表3 2种工法施工工效对比(5 m)

6 结论

1) 针对仰拱现浇施工存在的工效慢,质量无保障的缺点,提出了一种装配式仰拱结构施工技术。该工法将仰拱结构分成若干块,块间采用后浇带形式连接。该工法提高了洞内仰拱施工工效,保证了仰拱施工质量及防水,同时改善了洞内施工作业环境,具有较好的推广应用价值。

2) 数值模拟及现场监测结果均表明装配式仰拱结构安全系数满足规范要求,结构安全可靠。

3) 内力监测结果显示后浇带在施工完成后,应力值波动较大,受力复杂,应力值相比于预制块较大,表明其是装配式仰拱结构中的薄弱部位,需重点关注。

[1] 王明年, 翁汉民, 李志业. 隧道仰拱的力学行为研究[J]. 岩土工程学报, 1996(1): 46−53. WANG Mingnian, WENG Hanmin, LI Zhiye. Study on mechanical behavior of tunnel invert[J]. Chinese Journal of Geotechnical Engineering, 1996(1): 46−53.

[2] 李锦华, 李雪强, 周博, 等. 装配式建筑工期效益影响因素分析及应对策略[J]. 建筑经济, 2020, 41(4): 64−69. LI Jinhua, LI Xueqiang, ZHOU Bo, et al. Analysis on influencing factors of construction period benefit of prefabricated buildings and corresponding strategies[J]. Construction Economy, 2020, 41(4): 64−69.

[3] Mohammadi S D, Naseri F, Alipoor S. Development of artificial neural networks and multiple regression models for the NATM tunnelling-induced settlement in Niayesh subway tunnel, Tehran[J]. Bulletin of Engineering Geology and the Environment, 2015, 74(3): 827−843.

[4] ZHOU Y, WANG Y, DING L Y, et al. Utilizing IFC for shield segment assembly in underground tunneling[J]. Automation in Construction, 2018, 93: 178-191..

[5] ZHANG D M, ZHAI W Z, HUANG H W, et al. Robust retrofitting design for rehabilitation of segmental tunnel linings: Using the example of steel plates[J]. Tunnelling and Underground Space Technology Incorporating Trenchless Technology Research, 2019, 83: 231-242.

[6] 林志, 郝理, 李玉文, 等. 钻爆法公路隧道装配式衬砌结构关键技术研究[J]. 重庆交通大学学报(自然科学版), 2020, 39(3): 107−112. LIN Zhi, HAO Li, LI Yuwen, et al. Key technology of assembled lining structure in drill-blasting method of highway[J]. Journal of Chongqing Jiaotong University (Natural Science), 2020, 39(3): 107−112.

[7] 郇星超. 公路隧道装配式衬砌结构研究[D]. 西安: 长安大学, 2013.HUAN Xingchao. Prefabricated lining structure research of highway tunnel[D]. Xi’an: Chang’an University, 2013.

[8] 吕刚, 刘建友, 赵勇, 等. 京张高铁清华园隧道轨下结构预制拼装技术[J]. 隧道建设(中英文), 2019, 39(8): 1357−1364. LÜ Gang, LIU Jianyou, ZHAO Yong, et al. Fully prefabricated assembling technology of tsinghuayuan tunnel in Beijing-Zhangjiakou high-speed railway[J]. Tunnel Construction, 2019, 39(8): 1357−1364.

[9] 张胜龙, 刘艳青, 王志伟, 等. 单线隧道预制装配式衬砌结构选型及接头参数敏感性分析[J]. 铁道建筑, 2019, 59(12): 43−46.ZHANG Shenglong, LIU Yanqing, WANG Zhiwei, et al. Selection of prefabricated assembly lining structure and sensitivity analysis of joint parameters for single track tunnel[J]. Railway Engineering, 2019, 59(12): 43−46.

[10] 符亚鹏. 敞开式TBM施工铁路隧道仰拱预制块关键设计参数研究[J]. 铁道标准设计, 2016, 60(8): 79−83. FU Yapeng. Study on key design parameters of prefabricated invert segment for open type TBM railway tunnel construction[J]. Raiway Standard Design, 2016, 60(8): 79−83.

[11] Webb C. London’s segmental lining development[J]. Tunnels and Tunnelling International, 2004, 36: 45−47.

[12] 钟小春, 朱伟, 秦建设. 盾构隧道衬砌管片通缝与错缝的比较分析[J]. 岩土工程学报, 2003(1): 109−112. ZHONG Xiaochun, ZHU Wei, QIN Jianshe. The comparison of shield tunnel with segment seams in sequence and in stagger[J]. Chinese Journal of Geotechnical Engineering, 2003(1):109−112.

Research on construction technology of highway tunnel fabricated invert structure

JI Zhongyan1, ZHANG Xuemin2, CHEN Jin1, WAN Zheng2, WANG Shuhui1, RAN Junyuan2,HU Tao1, YANG Junsheng2

(1. Guizhou Highway Engineering Group Co., Ltd., Guiyang 550008, China;2. School of Civil Engineering, Central South University, Changsha 410075, China)

In order to solve the problems of slow efficiency, quality assurance and other shortcomings of in-situ invert construction of highway tunnel, this paper presented a construction technique of fabricated invert structure. Based on the Maolipiing tunnel, the structural form of fabricated invert, block scheme and prefabrication procedure were introduced in detail. Through field tests, the stress variation rules of the assembled invert structure were monitored and compared with the stress characteristics of the cast-in-place invert structure. The results show that: 1) the safety coefficient of fabricated invert structure meets the requirements of the specification, and the structure is safe and reliable. 2) The post-cast belt is the weak part of the fabricated invert structure, its stress value is obviously larger than that of the prefabricated block, and the fluctuation is large and the force is complex, the quality of operation directly affects its overall bearing capacity. 3) The construction technology of fabricated invert structure improves the construction efficiency of invert, guarantees the construction quality and waterproofing of invert, and improves the construction environment in the tunnel, which has good promotion value.

highway tunnel; invert structure; fabricated; stress monitoring; safety coefficient

10.19713/j.cnki.43−1423/u.T20200509

U455.4

A

1672 − 7029(2021)04 − 0983 − 08

2020−06−10

贵州省交通运输厅2018年度科技立项项目(2018-123-016)

张学民(1973−),男,山东潍坊人,教授,博士,从事隧道与地下工程方面的研究;E−mail:zhangxm@csu.edu.cn

(编辑 阳丽霞)