氮气式水击泄压阀试验平台设计和试验研究

王军防

(国家管网集团 东部原油储运有限公司 科技研发中心,江苏徐州 221008)

0 引言

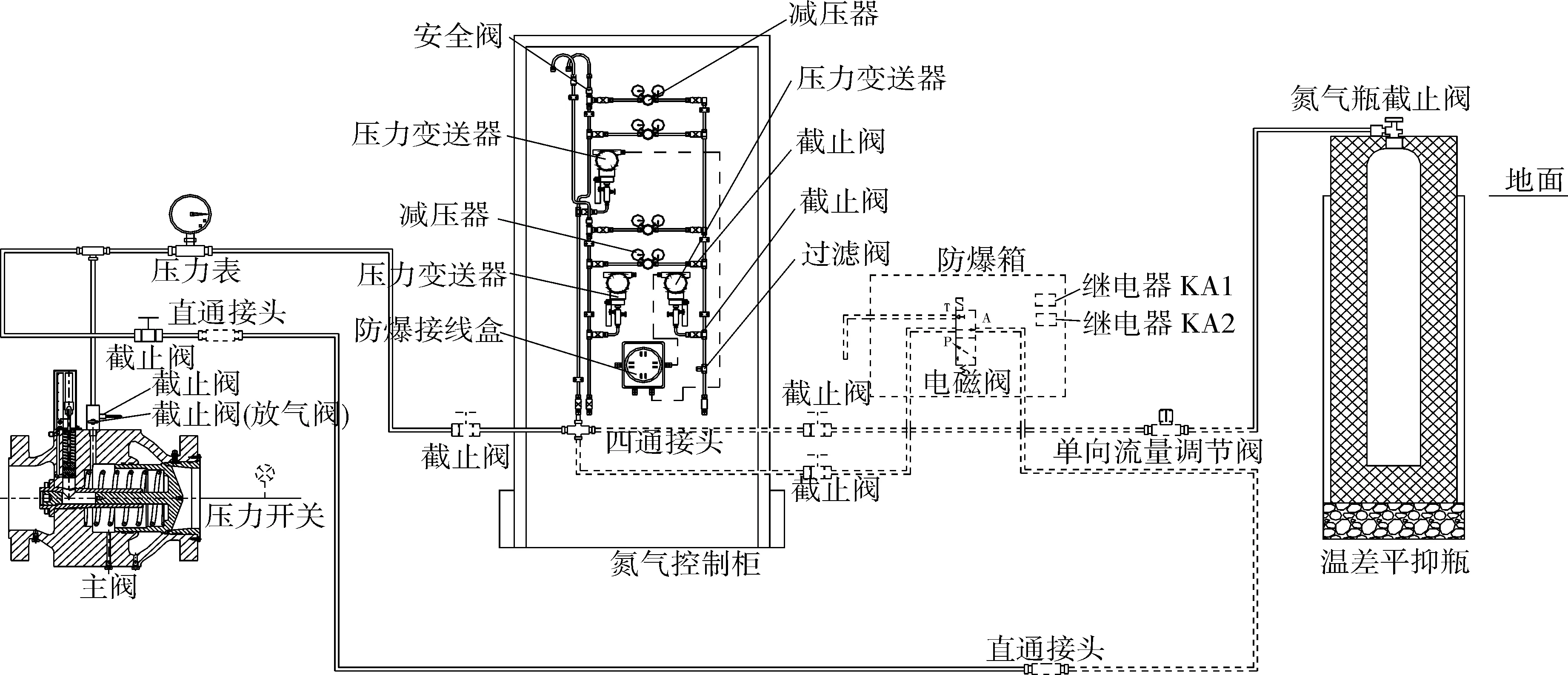

目前,国内外现有氮气式水击泄压阀由于自身原理限制,在水击工况下泄压开度小,泄压能力受限,在严重的水击工况下会面临泄压能力不足,严重威胁管线安全[1-3]。氮气式水击泄压阀由主阀和氮气供应系统组成,如图1所示。主阀采用氮气直接作用的轴流式结构。氮气控制系统由氮气柜对氮气进行调压和氮气压力监控;当低于设定值时可及时补压,防止因泄压能力不足导致的安全隐患[4-6]。氮气式水击泄压阀为原油管线重要的安全设备,研制时必须对其功能和关键性能进行充分的试验验证。

图1 DN200 CL600氮气式水击泄压阀结构示意Fig.1 Structuredrawing of DN200 Cl600 nitrogen type water hammer relief valve

由于氮气式水击泄压阀的工作压力较高、流量大,目前,国内对可满足高压、高流要求的液流试验台的研究和应用并不多,大部分试验台并未针对高压、高流的试验需求进行专门设计,通用性也不足,还存在安全性较低、试验精度不足等技术缺陷[7]。在实际工程中,为了实现对氮气式水击泄压阀等特殊阀门的可靠性评估,可以采取多种技术手段,而液流试验平台作为多种检测手段的核心装置,具有重要的研究价值[8-9]。

本文设计并搭建了一种专门解决高压、高流氮气式水击泄压阀的试验台,提出4种专有测试方法,实际测试阀门各项关键性数据,验证了其整体系统的强度、密封等性能,保证了操作过程的安全性和试验结果的准确性,使得所设计的液流试验台可兼顾可靠性检测和各项具体试验需求。

1 液流试验平台设计

氮气式水击泄压阀为原油管线重要的安全设备,研制时必须对其功能和关键性能进行充分的试验验证[10]。针对其高压力、大流量的特点,本文设计一套泄压阀性能测试的液流试验平台。

1.1 试验平台设备组成及参数

液流试验平台主要部件包括高压泵、旁路管、阀后调节阀、阀前调节阀、旁路调节阀、氮气式水击泄压泵、氮气瓶(2个)、主管路等,该试验平台主管路直径为DN250,最大增压能力为5 MPa,最大流量为400 m3/h。

1.2 试验平台工作原理

液流试验平台原理如图2所示。试验时,先将调节阀2和调节阀3全开,通过氮气瓶1、氮气瓶2以及减压器调节所需氮气腔压力,并通过给水泵供水,高压泵增压,调节阀1调节所需阀前入口的压力,最后通过快速启闭调节阀3来模拟水击工况。

图2 液流试验系统原理示意Fig.2 Schematic diagram of liquid flow test system

通过监测进口压力传感器P2、出口压力传感器P3、氮气腔压力传感器P1以及主阀阀位指示器上的位移传感器,获得对应的监测数据。通过上述传感器采集到的信号,分析各个压力曲线和阀位位移曲线来进行氮气式水击泄压阀的一系列动态性能试验。

1.3 试验平台优越性

相比于现存的液流试验系统,本试验平台在给水泵后单独设置高压泵,并配以调节阀1调节对应的压力,从而有更大的增压能力,流量也更大,能够满足测量氮气式水击泄压阀和氮气供应系统结构强度、密封性能、动作可靠性和整阀系统的可靠性的试验要求。

2 试验方法

试验中将选择某一型号的氮气式水击泄压阀主阀分别进行各项试验。分别对氮气腔压力为1,2,3,4,5 MPa的工况(工况 1~5)进行试验验证。同时,在研制过程中摸索出如下一系列试验验证方法[11-12]。

2.1 设定压力、响应时间和设定压力误差试验

在试验过程中,通过控制旁路的快速启闭来模拟水击。当阀前压力跟氮气腔压力及弹簧作用力相平衡时,阀芯达到一个临界状态,此时的阀前压力为设定压力。以阀芯处于平衡状态到入口压力随时间变化的斜率出现明显突变的时间为响应时间。理论设定压力为1.08倍的氮气腔压力,实际设定压力与理论设定压力之间的误差为设定压力误差[13]。

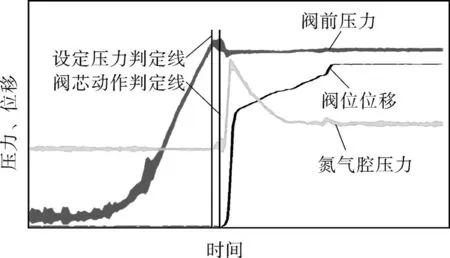

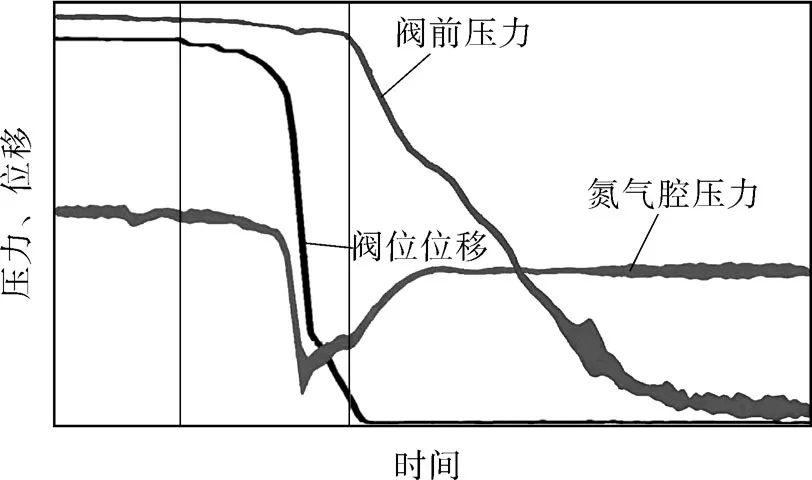

从图3可看出,水击工况下,阀前压力瞬时增大,当达到设定压力判定线时,阀前压力出现明显的拐点,氮气腔压力出现明显的斜率突变,在该点处的阀前压力与氮气腔压力、弹簧作用力可以达到短暂的平衡,然而此时的阀前压力为设定压力。在阀前压力达到设定压力后,由于阀芯、阀座和阀座密封圈存在一定的死区,在阀芯处于死区时,氮气腔压力略微升高,并处于波动状态,阀芯需脱离死区后才能开启,从设定压力至脱离死区所用的时间为响应时间,即设定压力判定线和阀芯动作判定线之间的时间段为响应时间。设定压力判定线所对应的氮气腔压力乘以1.08为理论设定压力,理论设定压力与实际设定压力之间的误差为设定压力误差。

图3 设定压力和响应时间试验结果Fig.3 Setting pressure and response time tests

2.2 回座压力和回座时间试验

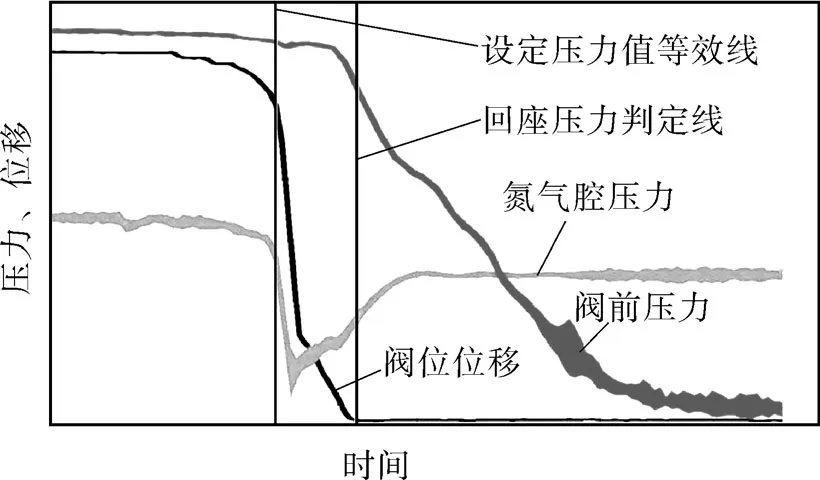

在试验过程中,当消除水击工况后,阀前压力逐渐减小,直至阀芯回座,此时的阀前压力为回座压力;从回座时达到设定压力至阀芯回座的时间为回座时间[14]。

从图4可看出,当阀位位移曲线的斜率刚好为零时的阀前压力为回座压力,设定压力等效线和回座压力判定线之间的时间段为回座时间。

图4 回座压力和回座时间试验结果Fig.4 Return pressure and return time tests

2.3 阀位指示跟随性试验和重复性试验

在设定压力和回座压力的测试过程中,通过阀位传感器和阀前后及氮气腔压力传感器实测数据的同步性来判断阀位指示的跟随性。在同一工况下,通过多次重复试验,记录阀位最大值之间的误差,来判定其重复性试验误差。

2.4 大流量快速泄压系统试验

大流量快速泄压系统试验曲线如图5所示,临界线1为第2次快速泄压试验中阀前压力的波谷(第2次低压压力开关触发值),此时氮气腔压力和阀位位移均处于峰值、进出站流量处于波谷,表明氮气腔被压缩,阀门处于该工况下的最大开度。临界线2为第3次快速泄压试验中阀前压力的波峰(第3次高压压力开关触发值),此时的情况与临界线1刚好相反,阀门处于该工况下的最小开度。临界线3为第3次快速泄压试验中阀前压力的波谷(第3次低压压力开关触发值),此时的情况与临界线1相同,完成了一个周期的泄压和回座。其中,临界线1与临界线2之间的时间为氮气腔冲压时间,即阀芯回座时间;临界线2与临界线3之间的时间为阀门泄压时间。

图5 大流量快速泄压系统试验Fig.5 High flow and rapid pressure relief system test

上述4种方法定义了设定压力、响应时间、设定压力误差、回座压力和回座时间等重要概念,提出了在同一工况下,多次重复试验,记录阀位最大值误差,来判定其重复性试验误差,在大流量快速泄压系统试验中,通过3条临界线,找到对应工况的阀门最大最小开度。

对比相关安全阀标准,结合大量的试验和分析数据表明,以上4种试验方法有效可行,能够对高工作压力、较大流量的氮气式水击泄压阀的各项试验指标进行准确的验证。

3 验证试验及结果分析

为验证所设计的试验平台和试验方法,搭建了如图6所示的一套泄压阀液流试验平台,并对一台已知型号及性能参数的泄压阀进行前述4项性能试验,并将试验结果与其性能参数进行对比,从而验证试验平台有效性。

图6 液流试验平台Fig.6 Flow test bed

3.1 验证试验

3.1.1 研究性能试验

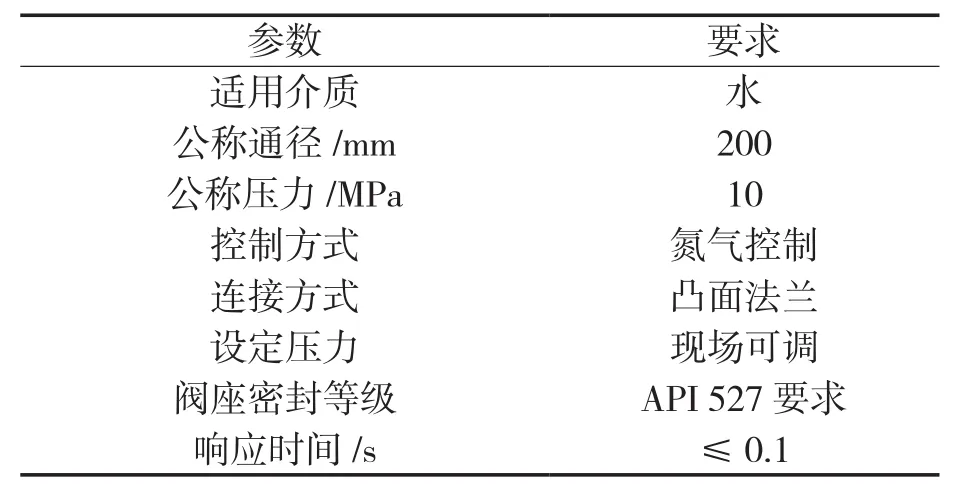

本文试验选用型号为200YXY-100D的氮气式水击泄压阀主阀分别进行设定压力试验、响应时间试验、回座压力试验和阀位指示跟随性试验,泄压阀主要技术参数见表1。

表1 200YXY-100D主要技术参数Tab.1 Main technical parameters of 200YXY-100D

以氮气腔压力5 MPa为例,其各种工况下的氮气腔压力、阀前压力和阀位位移曲线如图7~9所示。

图7 设定压力试验结果Fig.7 Results of set pressure test

图8 回座压力试验结果Fig.8 Results of reseating pressure test

图9 阀位跟随性试验结果Fig.9 Results of valve position following test

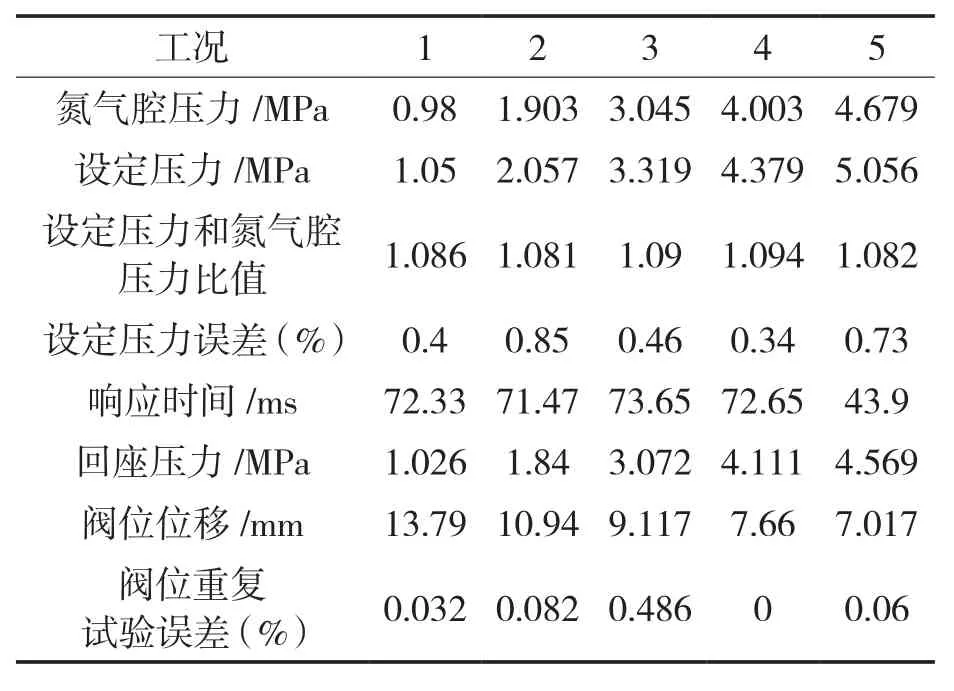

针对氮气腔压力分别为 1,2,3,4,5 MPa的实际工况(工况1~5),通过对氮气式水击泄压阀强度、密封、动作及各种压力工况的设定压力、响应时间、回座压力及阀位指示等性能进行试验研究,获取的试验参数见表2。

表2 各工况下氮气式水击泄压阀的性能参数Tab.2 performance parameters of nitrogen water hammer pressure relief valve under various working conditions

3.1.2 动作性能试验

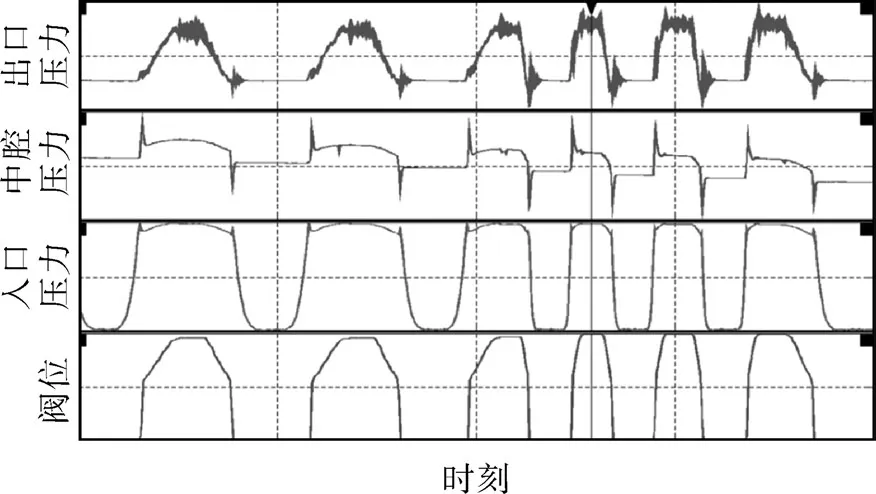

利用图6所示的试验系统,对氮气腔压力为2 MPa工况下的氮气式水击泄压阀主阀进行了100次动作试验。图10示出动作试验的部分压力曲线和位移曲线。

图10 氮气式水击泄压阀动作试验压力和位移曲线Fig.10 pressure and displacement curve of nitrogen type water hammer relief valve action test

3.2 结果分析

由上述试验结果可得到以下结论:

(1)该型号泄压阀真实的设定压力与氮气腔压力比值为1.08,通过对5种工况各进行3次水击试验,试验平台测试数据分别为1.086,1.081,1.09,1.094,1.082,与阀的真实性能误差最大不超过0.85%;

(2)设备运行过程中,该型号泄压阀真实的开启时响应时间均小于100 ms,平台通过对5种工况各进行3次水击试验,测试的响应时间分别为 72.33,71.47,73.65,72.65,43.9 ms,均满足该型号泄压阀真实响应时间;

(3)该型号泄压阀真实回座压力不小于90%设定压力,平台测试的回座压力与设定压力的比值均在90%以上;

(4)试验台的阀位指示灵敏,动作可靠,阀位重复试验误差均小于0.5%,可以满足对泄压阀的测试精度要求

(5)动作性能试验过程中,试验台的阀位指示的重复性和跟随性良好,各压力和位移值均相对稳定且密封性满足要求。

3.3 试验总结

在本次试验中,对所搭建的液流试验平台采用4项试验方法,以氮气腔压力为1~5 MPa为例,对型号为200YXY-100D的氮气式水击泄压阀进行试验。平台测试得到的设定压力、响应时间、回座压力、设定压力误差、阀位重复性试验误差均与真实各项性能指标误差较小。动作性能试验也表明试验台阀位指示的重复性和跟随性良好,密封性满足要求。上述结果可证明文章所设计和搭建的液流试验平台与4种试验方法的有效性。

4 结语

为了对一些高工作压力、大流量氮气式水击泄压阀的功能和关键性能进行充分试验验证,本文设计搭建了一种氮气式水击泄压阀液流试验平台,并介绍了该试验平台的结构特点和工作原理。采用型号为200YXY-100D的氮气式水击泄压阀对试验平台进行试验,并在试验过程中得出4种有效的试验方法,试验结果证明该液流试验平台的有效性,为氮气式水击泄压阀等对压力、流量有较高要求的设备测试试验研究奠定基础。