环氧乳化沥青混合料储存稳定性及改善措施

郭留红, 张书建, 陈忠达, 宋 勇,牛小虎, 郭孟卓, 薛鹏涛, 古献军

(1. 河南省交通运输厅公路管理局, 河南 郑州 450016; 2. 许昌华杰公路勘察设计有限责任公司,河南 许昌 461000; 3. 长安大学 特殊地区公路工程教育部重点实验室, 陕西 西安 710064; 4. 河南省高速公路联网监控收费通信中心, 河南 郑州 450016)

环氧乳化沥青混合料是一种优良的路面冷补材料,实现环氧乳化沥青冷补混合料的袋装化,其关键是混合料的储存稳定性。文献[1~5]分别对冷补环氧乳化沥青混合料、水性环氧乳化沥青混凝土路面冷补料制备及性能、水性环氧乳化沥青混合料路用性能、水性环氧树脂改性乳化沥青及其微表处路用性能和水性环氧乳化沥青的应用开展了研究。李亚菲[6]探究了含不同掺量水性环氧树脂的乳化沥青混合料的耐久性。王进勇等[7]通过试验分析了水性环氧乳化沥青混合料的高低温性能、水稳定性能。孙继伟[8]介绍了水性环氧乳化沥青冷补料在宁波绕城高速公路沥青路面养护工程中的应用情况。由此可见,目前对环氧乳化沥青混合料的储存稳定性及其改善措施的研究尚少,因此对此开展研究十分必要。环氧乳化沥青混合料储存稳定性主要涉及强度稳定性和施工性能稳定性等,本文以环氧乳化沥青混合料的含水率、强度和施工性能为指标,分析这三个指标随储存时间的变化情况来研究环氧乳化沥青混合料储存稳定性,并探讨改善环氧乳化沥青混合料储存稳定性的技术措施。

1 环氧乳化沥青混合料制备与储存

1.1 试验材料

试验材料主要包括环氧乳化沥青、集料和水。环氧乳化沥青由环氧树脂、固化剂和乳化沥青配制而成,其中乳化沥青与环氧树脂配比(质量比)为95∶5,固化剂为外掺,占环氧树脂的百分率为30%,相应的主要技术性能如表1所示。粗细集料采用石灰岩碎石,填料采用石灰岩加工的矿粉,其技术性能符合JTG F40-2004[9]规范的要求。考虑到沥青路面坑槽等的修补用,本文以EEAC-13环氧乳化沥青混合料为研究对象,其级配如表2 所示。根据修正马歇尔试验方法,确定EEAC-13混合料的最佳环氧乳化沥青用量为8.5%。

表1 环氧乳化沥青主要技术性能

表2 EEAC-13级配

1.2 混合料制备

按EEAC-13环氧乳化沥青混合料组成进行配料。先将粗集料和细集料同时投入拌和锅中进行拌和,然后加入集料湿润用水量(根据拌和用水量以及环氧乳化沥青和集料中的含水量确定)继续进行拌和至集料表面湿润(称其为集料预湿润),再添加环氧乳化沥青(其量按8.5%的最佳环氧乳化沥青用量确定),拌和不少于1 min后添加矿粉再拌和至均匀,最终得到试验用EEAC-13环氧乳化沥青混合料。

1.3 混合料储存

环氧乳化沥青混合料应在密闭的状态下储存,简单易行的方法就是装袋保存。内包装采用承拉耐压抗刺性好的聚乙烯塑料包装袋,外包装采用编织袋,以保护内袋免遭破坏[10],同时采用扎口的方式对包装袋进行封口,使其密闭不漏气。装袋后的混合料应置于室内,并在室温(尽可能低温)条件下储存,且定期检验储存室的温湿度。

不同环氧乳化沥青用量和拌和用水量的混合料应分两袋储存,以便于对不同含水率混合料的强度和施工性能受储存时间的影响进行分析。

2 环氧乳化沥青混合料储存稳定性研究

本研究采用含水率、强度、施工性能随储存时间的变化来检验混合料的储存稳定性。

图1 储存室温度及湿度状况

2.1 含水率分析

试验在冬季(10月初~12月中旬)进行,历时75 d,储存期间室内温湿度的变化状况如图1所示。储存室的温湿度是影响袋装环氧乳化沥青混合料含水率的主要因素。图1反映,储存期间储存室的温湿度有明显变化,这必然会使环氧乳化沥青混合料含水率也产生明显的变化。图2为不同拌和用水量(6%,7%,8%)的环氧乳化沥青混合料含水率随储存时间变化情况,且采用失水率表征环氧乳化沥青混合料含水率随储存时间的变化特征,其中失水率定义为失水量与总拌和用水量之比值。图2显示,环氧乳化沥青混合料失水率随储存时间的增长而增大,但增幅逐渐减小;对于储存时间为前15 d内,相同储存时间下不同拌和用水量的环氧乳化沥青混合料失水率略有差异,最大失水率差值为4.2%,之后其失水率差值增大,但总体上保持恒定且最大失水率差值为8.1%;在整个储存时间内,对于相同储存时间下不同拌和用水量的环氧乳化沥青混合料,拌和用水量越大的环氧乳化沥青混合料失水率就越高,但混合料剩余含水率也越大,反之则相反。

图2 混合料含水率随储存时间变化规律

2.2 强度分析

前文分析表明储存期内环氧乳化沥青混合料的水分有明显减少,而水分减少对环氧乳化沥青混合料强度产生明显影响。不同拌和用水量(6%,7%,8%)下环氧乳化沥青混合料初始强度和成型强度随储存时间的变化规律如图3所示。

图3 强度随储存时间变化规律

图3a显示,不同拌和用水量的环氧乳化沥青混合料初始强度变化规律基本相同,都随储存时间的增加先提高再减小,但变化幅度略有不同,特别是30 d以后,衰变速率有较大差异。储存前期(储存前30 d)三种拌和用水量的环氧乳化沥青混合料初始强度出现增加与减小动态并存的趋势且变化幅度较小,总体上性能相对比较平稳,则储存前30 d可视为环氧乳化沥青混合料储存稳定期。在储存稳定期,水分分布在环氧树脂分子和固化剂分子各自的表面,使环氧树脂分子和固化剂难以接触,固化作用无法发挥,因而混合料强度形成的进展非常缓慢。实际上,这时的初始强度主要由集料的骨架和嵌挤作用提供。正因为如此,储存稳定期内环氧乳化沥青混合料的含水率虽略有减小,但初始强度还有所增大。

在储存稳定期环氧乳化沥青混合料的含水率高于4.5%。随后(储存30 d后),环氧乳化沥青混合料的性能开始衰变,尤其是在储存45~60 d 之间初始强度减小趋势更明显,性能衰变较大,这主要源于环氧乳化沥青混合料失水率明显增大,含水率的显著减小,导致环氧乳化沥青的黏度增加,相应的环氧乳化沥青混合料压实性能变差;而在储存60 d 后,环氧乳化沥青混合料的初始强度减小趋势趋于平缓,性能衰变基本处于稳定;结合上述两方面分析可知,储存45~60 d 之间可视为环氧乳化沥青混合料储存衰变期。失水率增大、含水率减小,将为环氧树脂分子与固化剂分子直接接触提供更多的机会,因两者的聚结而产生固化反应,由于低温储存,影响了固化反应速率,因而环氧树脂固化作用对混合料初始强度的提高并不显著。反而因为压实性能变差,成型的试件密实度较小,集料的骨架和嵌挤作用减弱,使得环氧乳化沥青混合料的初始强度明显降低;而且拌和用水量越小,这种影响越大,混合料的初始强度下降趋势就越明显。

环氧乳化沥青混合料的成型强度随储存时间的变化规律与其初始强度基本相同,如图3b所示。但在储存稳定期(储存前30 d),成型强度基本不变,且储存稳定期后,相比初始强度,成型强度衰变幅度相对稍小。这主要是因为成型强度不仅源于集料的骨架嵌挤作用,而且还源于已固化环氧乳化沥青的黏结作用。

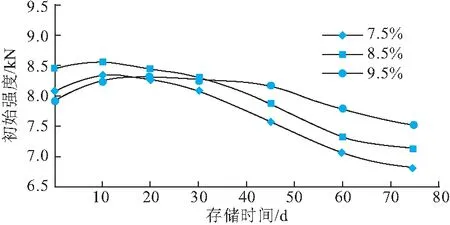

图4 不同环氧乳化沥青用量初始强度变化规律

此外,相同拌和用水量及不同环氧乳化沥青用量的混合料初始强度如图4所示。图4显示,储存期间三种环氧乳化沥青用量的混合料初始强度变化规律基本相同,同样都呈现先提高再减小的变化趋势,前期的增幅比较小,后期的降幅较大,但增幅和降幅程度略有不同。在储存稳定期(储存前30 d),失水较少,含水率适宜(一般大于4.5%),混合料性能变化较小,而且初始强度出现过略有增大的情况,主要是集料的骨架和嵌挤作用有所增强。而且最佳环氧乳化沥青用量(8.5%)的初始强度高于7.5%和9.5%环氧乳化沥青用量的,然而储存约30 d以后,9.5%环氧乳化沥青用量的初始强度高于8.5%和7.5%环氧乳化沥青用量的。这是因为储存时间增加,失水更严重,压实性越差。环氧乳化沥青用量偏大意味着自由沥青就多,而自由沥青则可发挥水分的润滑效应,便于试件成型和密实度提高。

综上所述,环氧乳化沥青混合料强度主要受拌和用水量和环氧乳化沥青用量的影响。一般而言,这两种组分的用量越大,其环氧乳化沥青混合料的储存稳定期越长,而且性能衰变速率也越慢。鉴于此,一般可以强度为袋装化环氧乳化沥青混合料性能变化的评价指标,由于初始强度与成型强度随储存时间的变化规律基本一致,考虑到强度测试的方便性,最终推荐初始强度为袋装化环氧乳化沥青混合料性能变化的评价指标。

2.3 施工性能分析

环氧乳化沥青混合料在储存期间除了强度有明显衰减,其施工和易性同样会产生衰变,这主要是由环氧乳化沥青混合料水分散失导致的。正如前文所述,随着混合料水分的散失和环氧乳化沥青黏度的增大,相应的混合料压实性能变差,成型试件密实度较小。试验以环氧乳化沥青混合料的颜色、湿润程度、手感、表观和击实成型效果为指标,通过观察来分析,其中7%拌和用水量、8.5%环氧乳化沥青用量的混合料施工性能情况如表3所示。

表3 袋装环氧乳化沥青混合料施工性能变化情况

在储存期间环氧乳化沥青混合料基本呈褐色,但随储存期增加颜色有变深的迹象,而且随着水分的散失表面从湿润逐渐变为稍湿润(失水率达35%~40%),环氧乳化沥青尚未明显破乳。储存后期环氧乳化沥青混合料中的细集料有少许结团状况,袋中下部细料结团状况比上部的更为明显,这主要与水分的散失和环氧乳化沥青黏度增加有关,使其产生黏结力而结成小团状,不过由于黏结力很小,则轻拍即散。在储存稳定期,失水少,含水率适宜,环氧乳化沥青混合料的施工性能较好。而储存后期环氧乳化沥青虽未明显破乳,但试件成型性变差,密实度较小,以储存60 d后尤为明显。图5为储存75 d的环氧乳化沥青混合料马歇尔试件。

图5 混合料压实性能变差

三种拌和用水量的环氧乳化沥青混合料具有相似的施工性能变化规律,都随储存时间的增加,呈现逐渐衰减现象,但衰变幅度有所不同,拌和用水量大的环氧乳化沥青混合料其施工性能衰变相对较慢。

在环氧乳化沥青混合料制备阶段,拌和用水润湿集料的表面,使环氧乳化沥青乳液充分分散在集料表面。如果拌和用水量偏少,没有充分润湿的集料会吸收乳液中的部分水分,易使环氧乳化沥青破乳,而不利于环氧乳化沥青混合料的储存。如果拌和用水量偏大,集料表面有较多的自由水存在,而不利于集料吸附环氧乳化沥青,还容易使乳液流失,这都会影响环氧乳化沥青混合料的性能,表现为储存稳定性差,另外过多的自由沥青乳液会沉于包装袋底部,环氧乳化沥青混合料均匀性变差,离析的可能性增大。在环氧乳化沥青混合料成型阶段,水分对其压实性能影响也是很大的。水分适宜可以对集料起到润滑作用,有利于试件的击实成型,但过多的水分会产生弹簧现象影响试件的击实成型,使密实性变差,而且过多的水分也会使环氧乳化沥青混合料强度的形成减缓[11]。

3 环氧乳化沥青混合料储存稳定性的改善措施

良好的储存稳定性对于环氧乳化沥青混合料是必要的,亦即在设计储存期内其性能不应发生较大的衰减,这是实现环氧乳化沥青混合料袋装化的关键所在与核心问题。本研究主要从改善措施和储存要求两方面来确保环氧乳化沥青混合料储存稳定性。

3.1 储存稳定性改善措施

前文分析表明环氧乳化沥青混合料储存稳定性的衰减主要是由失水引起。储存时间较长的环氧乳化沥青混合料,因失水较多而导致强度减小、施工性能变差,所以袋装环氧乳化沥青混合料尚不宜应用于路面修补,否则将影响路面修补效果。由此可知,对于袋装化储存环氧乳化沥青混合料,要重视其所要面临的长期储存问题,以便于更好地发挥其性能优势。因此,考虑到袋装化储存环氧乳化沥青混合料在长期储存时受外界因素影响下将导致环氧乳化沥青乳液和含水率出现部分损失,则在配制此混合料时环氧乳化沥青乳液和拌和用量水应较普通环氧乳化沥青混合料有所增加,以尽可能保证此混合料在应用时其环氧乳化沥青乳液和拌和用量水保持一个好的水平。为此,一般而言环氧乳化沥青乳液宜较配合比设计确定的最佳用量增大1%左右,拌和用水量则应提高1%~2%。本研究通过使用前的补充加水再拌和来改善环氧乳化沥青混合料的技术性能(称其为二次加水法)。所谓二次加水是指袋装化储存混合料在使用前,适当添加水分,并经再拌和(称施工拌和或二次拌和),然后摊铺碾压。下面根据试验结果分析二次加水的效果和二次加水量。

在储存稳定期,袋装环氧乳化沥青混合料的含水率一般为4.5%或略大于4.5%,因此二次加水量以使环氧乳化沥青混合料的含水率略大于4.5%来控制。试验采用储存时间为75 d、拌和用水量为7%的三种环氧乳化沥青用量(7.5%,8.5%,9.5%)的混合料,结果如图6所示。

图6 二次外加水对袋装混合料初始强度的影响

图6显示,在环氧乳化沥青混合料施工拌和时,加入适量的水(二次加水)使混合料含水率达4.5%以上,可以提高环氧乳化沥青混合料的初始强度,但二次加水量不宜过大。这是因为施工拌和时添加的水不能被集料吸收,仅起润滑作用,过多的水分反而会在成型时因冲刷混合料使沥青乳液和细料流失和黏附性减弱,影响混合料的初始强度。当补充1%的水后,环氧乳化沥青混合料剩余含水率为5.5%左右,此时初始强度最大;补充2%的水后,混合料剩余含水率为6.5%左右,试件成型时出现了一定的唧水现象,说明含水率偏大。因此施工拌和时二次加水量没必要过大,宜使环氧乳化沥青混合料含水率控制在4.5%~5.5%。

二次加水再拌和对环氧乳化沥青混合料的施工性能也有明显改善。当储存时间大于60 d,环氧乳化沥青混合料的施工性能较差,不易压实成型,密实度较小,修补的路面易再次产生松散、坑槽等病害。试验以空隙率和密实度为指标来反映环氧乳化沥青混合料的施工性能,二次加水后的马歇尔试件空隙率和密实度如表4所示。由表4可知,经二次加水再拌和,试件的空隙率明显降低,密实度得到大幅提高,但是补充过多水后试件空隙率反而增大,密实度也有所降低。另外,二次加水再拌和与未补充加水的试件表观差异明显,前者致密、均匀(如图7所示),后者粗糙、松散(如图5所示),说明二次加水再拌和的环氧乳化沥青混合料的施工性能得到明显改善。储存期间环氧乳化沥青混合料的性能衰变是不可逆的,采取适当的措施使环氧乳化沥青混合料性能得到一定程度的改善是唯一技术手段。而试验表明施工拌和时二次补充适量的水分可以改善环氧乳化沥青混合料性能。

表4 加水量对混合料压实性影响(沥青用量8.5%)

图7 二次加水(1%)后的压实性

综上所述,二次补充的水分不会被集料吸收,但可起润滑作用,使环氧乳化沥青混合料的施工性能得到改善,密实度提高,空隙率减小,进而使环氧乳化沥青混合料的强度得到提高。

3.2 混合料储存要求

根据对环氧乳化沥青混合料储存稳定性的研究,提出实际应用中环氧乳化沥青混合料的储存要求。环氧乳化沥青混合料可采用袋装储存,应尽可能密封。包装袋采用内外两层,内包装袋主要起密封密闭作用,为防止集料对内包装破坏,应具有承拉耐压抗刺能力,为保证密闭不透水,使用前应做水密性试验;外包装袋主要起保护内包装袋的作用,为便于搬运,应具有一定的抗拉能力,可采用普通的编织袋。封口处理很重要,关系到密闭的程度,简单易行的方法就是扎口法,如有条件采用封口机进行封口处理,会提高密闭效果,空气不易进入,更进一步地采用抽真空机进行真空处理,储存效果将更好。储存室应不透光,保持低温、潮湿状态,并应定期检查储存室内的温湿度,室内温度宜小于20 ℃,如果低于15 ℃更好,相对湿度宜大于80%,当湿度偏低时可对混合料袋进行雾状喷水处理。不同批次、不同时期生产的环氧乳化沥青混合料应分开堆放,堆放高度不宜超过3层。为方便搬运,每袋环氧乳化沥青混合料的质量一般不应超过50 kg,以25 kg左右为宜。

另外,对于储存的环氧乳化沥青混合料应结合储存室内的温湿度检查,以初始强度、颜色以及含水率为指标,定期检查其储存稳定性,保证初始强度的变化不应高于初始强度的30%,颜色应为浅褐色,含水率应大于4.5%。原则上环氧乳化沥青没有破乳,固化反应程度低的混合料均可使用。

4 结 论

(1)本文以含水率、强度和施工性能为指标,对储存过程中环氧乳化沥青混合料性能的衰变规律和储存稳定性进行了研究。发现环氧乳化沥青混合料性能的衰变主要源于水分的散失,含水率越大,储存稳定性越好;不同环氧乳化沥青用量、拌和用水量的混合料储存稳定性有所不同,进而推荐初始强度为袋装化环氧乳化沥青混合料性能变化的评价指标。

(2)根据环氧乳化沥青混合料性能衰变规律,提出了其性能的改善措施,认为采用二次补充加水拌和能够有效改善混合料性能,以其含水率达到4.5%~5.5%来控制二次加水量。从环氧乳化沥青混合料储存稳定性考虑,环氧乳化沥青乳液较最佳量宜增大1%左右,而拌和用水量则应提高1%~2%。同时,也提出了实际应用中环氧乳化沥青混合料的储存要求。