船舶开式脱硫装置加装设计分析

戴慧慧, 鲍超超, 林传颂

(1.上海船舶工艺研究所 舟山船舶工程研究中心,浙江 舟山 316021;2.舟山群岛新区海纳服务有限公司,浙江 舟山 316021)

0 引 言

全球船舶每年排放硫氧化物(SOx)约为1 500万t、氮氧化物(NOx)约为2 500万t、颗粒物(Particulate Matter,PM)约为130万t,船舶废气排放成为全球港口和海域的主要大气污染源。自2015年1月1日起,在排放控制区域(Emission Control Area,ECA)内实行0.1%燃油硫质量分数限值;自2020年1月1日起,在全球海域内实行0.5%燃油硫质量分数限值。目前,全球有4个ECA:波罗的海、北海、北美、加勒比海,未来会有更多海域(地中海、日本沿海等)被列为新的ECA。

1 废气脱硫系统技术

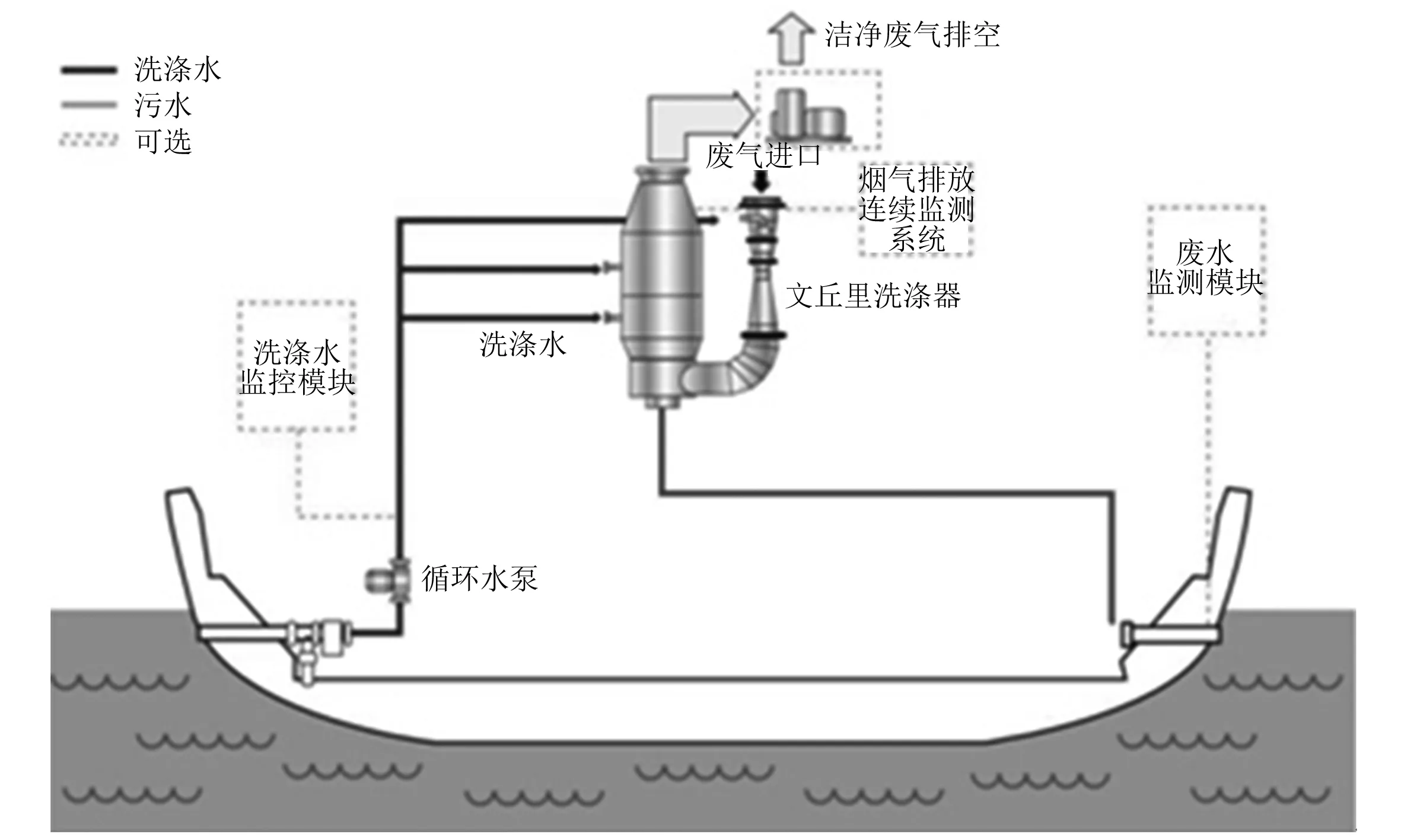

目前,船舶脱硫系统主要采用在湿式中的3种技术形式:(1)开式系统,其原理是将海水直接抽入脱硫洗涤塔,通过海水的碱性物质中和废气的SOx,生成的盐类物质通过洗涤水直接排至舷外,如图1所示;(2)闭式系统,在船上装载的淡水洗涤液中添加碱性物质,将洗涤液抽入脱硫洗涤塔,与废气的硫化物发生反应,产生盐类物质,将盐类物质储存在船上,到港后将副产物交专门机构处理;(3)混合式系统,将开式系统和闭式系统进行整合,根据不同情况,切换开式或闭式模式[1]。

图1 开式系统原理

3种技术的优缺点如表1所示。开式系统目前较受船舶所有人欢迎。根据挪威船级社(DNV)统计数据,在加装脱硫系统的船舶中,80%的船舶选择开式系统[2]。开式系统的加装设计步骤为方案论证(结合实船)→可行性分析报告确认→系统设计及施工设计。

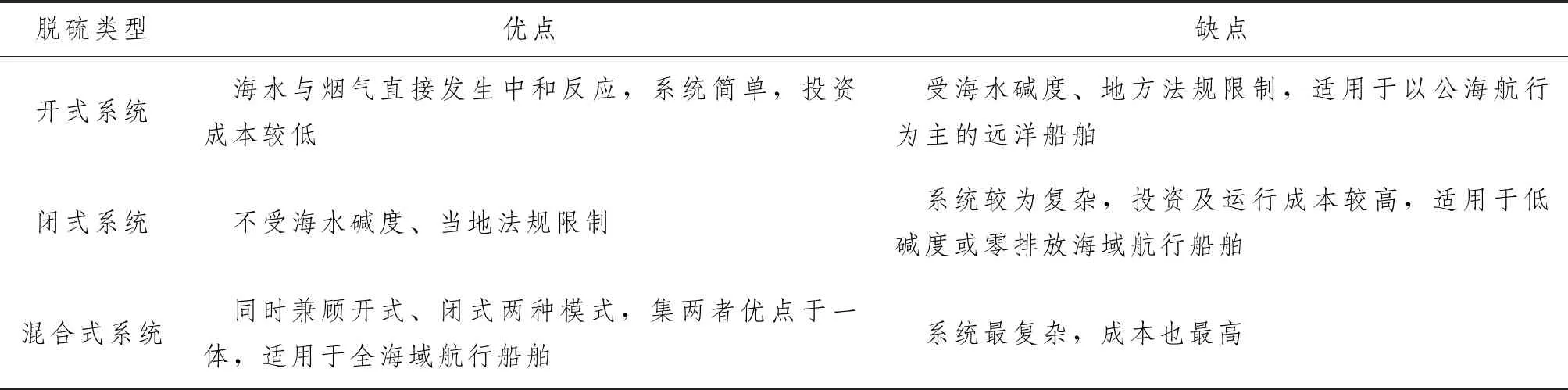

表1 湿式脱硫系统优缺点

2 开式废气脱硫系统加装设计

2.1 脱硫洗涤塔的选择

脱硫洗涤塔分为U型塔和I型塔。U型塔又称旁通型塔,通常设置旁通管路,目的是在不需要脱硫系统工作时,废气通过旁通管路直接排出。U型塔不干烧,材料不需要耐受废气高温,选材余地较大。U型塔占地面积大,因此主要适用于油船、散货船等安装空间较为宽裕的船舶。I型塔通常主机不设置旁通管路。I型塔可干烧,在非废气洗涤工况下,废气直接通过洗涤塔本体,材料须能够耐受高温腐蚀环境,材料等级应高于U型塔。I型塔占地面积小,更适用于集装箱船等安装空间较为紧张的船舶。选择塔型主要考虑3个方面:(1)结合脱硫洗涤塔尺寸与原有烟囱区域安装空间进行考虑;(2)若安装空间允许,建议优先选择U型塔,可获得更高的安全性与可靠性;(3)在安装空间有限时,可先考虑U型塔,若箱损确实过大(以集装箱船为例),则I型塔为更优方案。处于营运中的某大型油船安装空间较为宽裕,选择U型塔。

2.2 设计准备

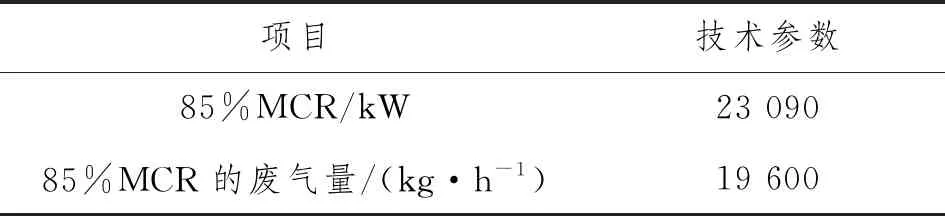

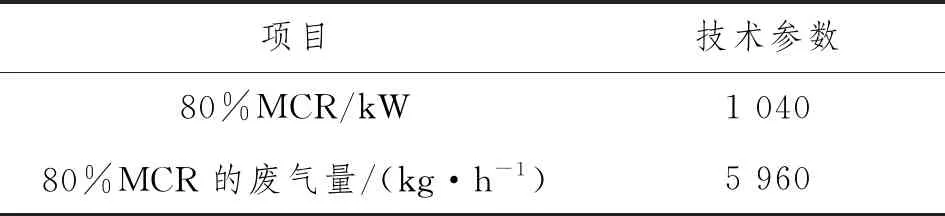

(1)根据船舶所有人改装技术规格书要求,该油船加装的1套脱硫装置仅服务于1台主机及3台发电机,并且设计要求为脱硫装置最大废气处理能力按1台主机85%最大持续功率(Maximum Continuous Rating,MCR)工况及2台柴油发电机组80%MCR工况的总负荷计算。原船主机及发电机主要参数如表2和表3所示。

表2 原船主机参数

表3 原船发电机参数

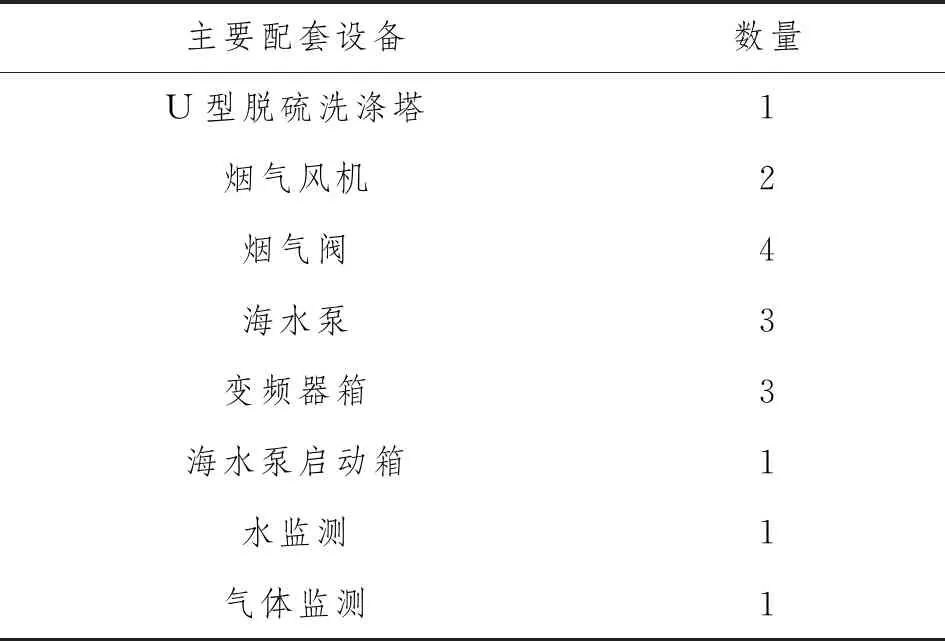

(2)根据工况匹配脱硫装置及海水泵等辅助设备。脱硫主要配套设备如表4所示。

表4 脱硫主要配套设备 套

(3)查阅原船相关图纸(总布置图、机舱布置图、海底门布置图等)。

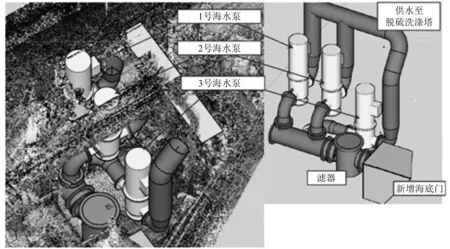

(4)利用实船3D激光扫描数据创建实船模型作为设计背景,如图2所示。

图2 实船环境示例

2.3 加装设计要点

脱硫装置系统由较多设备组成,且目前脱硫洗涤塔设计尺寸都相对较大,因此整个加装工程对原船的机舱底层设备布置、机舱区域管路布置及烟囱区域管路布置等都会产生较大影响。

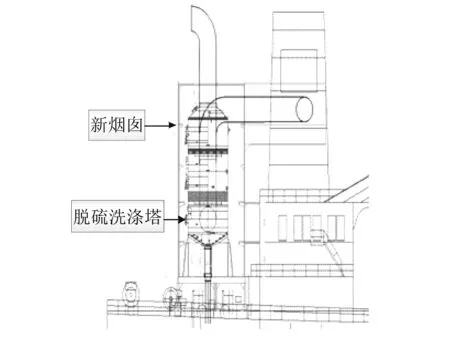

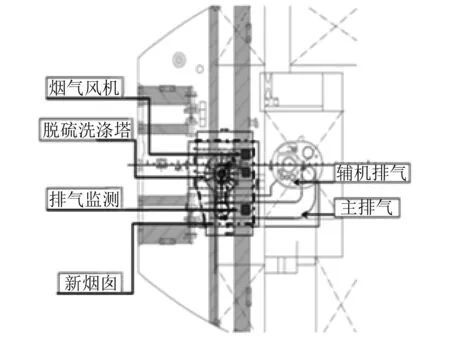

(1)脱硫洗涤塔布置空间评估。选用的U型脱硫洗涤塔外形尺寸是4 800 mm×11 800 mm。与原船总图及烟囱外形图校核后发现:现有机舱棚及烟囱没有足够空间布置脱硫洗涤塔。经综合分析,应在烟囱后壁设置单独的新烟囱用于布置脱硫设备,如图3和图4所示。这种方案的优点是原船烟囱不必进行大量改造,并且脱硫装置可作为一个单元进行预装、集中吊装以减少工期。

图3 新烟囱布置

图4 烟囱内脱硫设备布置

(2)脱硫洗涤塔房布置。新烟囱布置在艉部系泊设备区域,在设计时应注意:必须避开缆绳及系泊设备操作空间;在保证新烟囱结构强度的同时,必须对原船结构进行适当加强;脱硫洗涤塔重量大、高度高,需要足够强度的底座及顶部支撑,以防止在船舶运行时因振动而引起设备损坏。

2.4 加装设计难点

加装设计往往涉及原船错综复杂的设备布置与管路布置,尤其是机舱底层,因此在设计时必须结合原船机舱布置图、海底门布置图及3D扫描背景,对技术要求与原船改动量进行综合评判。

(1)确定海底门位置。通过对原船海底门布置图校核及计算,原船海底门格栅流通面积无法满足洗涤海水泵取水的工况,并且也没有足够空间扩大原海底门,因此必须新增海底门布置取水管。选择在38号~40号肋骨双层底上围出新增海底门。

(2)确定海底门吸入格栅规格。根据海底门外板位置,设置2个吸入格栅,每个格栅尺寸为900 mm×650 mm,则格栅流通面积即海水通过格栅开口的最小面积S1=0.804 4 m2。脱硫设备厂家图纸设计取水管内径为635 mm,则取水管流通面积为S3=π×0.317 52m2=0.316 7 m2。格栅与取水管的流通面积比值为2.54,大于规范要求的流通面积比值2.5,选定的格栅符合规范要求。

(3)海水泵布置。根据洗涤水量及技术规格书要求,需要在机舱底层布置3台洗涤海水泵,并保证有足够操作空间。取水管由海底门侧边壁板引出,高度必须在轻载水线以下且尽可能低,避免发生气蚀。结合实船数据及机舱布置图,海水泵及接管管路布置如图5所示。

图5 海水泵及接管管路布置

(4)舷外管布置

脱硫设备厂家比例积分微分(Proportion Integration Differentiation,PID)图纸设置有3路公称通径为400 mm的排舷外管,排舷外口布置在轻载水线以下2 m左右,尽可能远离海底门吸入口(通常推荐4 m以外),同时每个排出口的间距保证在4 m以上,防止处理水被重复吸入。

(5)监测装置布置

为能够准确监测相关参数值,取样口须正对介质流向,保证介质能够顺利通过监测装置;须尽可能靠近取样总管端口,确保监测设备能够精确并及时显示介质参数;监测装置布置位置须方便船员操作及观察。

2.5 加装设计注意事项及应对措施

(1)排水管材质要求及布置。排水系统将烟气处理水完全依靠重力排出至舷外,处理水存在腐蚀性强、容易结垢的特性。在排放管路选型及布置设计时应注意:选择耐腐蚀、内壁较光滑的管材,通常为双相不锈钢(SS2205)或超级奥氏体不锈钢(SMO254)、玻璃纤维增强环氧树脂管(玻璃钢管);路径布置应方便介质顺利排至舷外,主管路通常为10°以上的倾斜度。

(2)排气管材质要求及布置。由于脱硫洗涤塔在洗涤后排出的废气带有一定的水蒸气,水蒸气夹带高腐蚀性的硫酸盐物质,因此为防止管路腐蚀,[][]管路及部件材质应尽可能选用双相不锈钢或超级奥氏体不锈钢[3]。对于排气管路径布置,不能采取大弯角(如90°弯等),支管汇集处尽可能采用斜支管形式,以保证整个系统背压处于设计范围内,保护原船柴油机安全可靠运行。

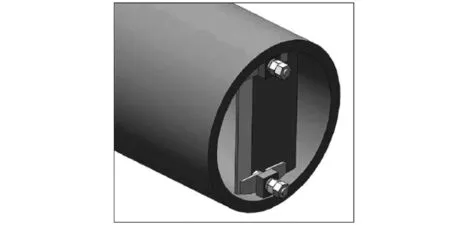

(3)排舷外管及外板处理。由于洗涤水的强酸性,为防止对舷外管及船体外板的腐蚀,将舷外管内壁及排舷外口4 m半径范围内的船体外板涂防腐涂层。对于洗涤水穿舱壁所采用的钢管,表面处理为外表面热镀锌、内表面涂防腐涂层。根据流体力学计算,在舷外管口设置散流器(见图6),可适当稀释洗涤水的pH值。考虑到舷外管端部因外板线型会为现场施工留有裕量,因此散流器应在舷外管外板安装到位后,将散流器螺栓座焊接至管口位置。在舷外管内部涂装后,将散流器安装到位。

图6 舷外管口散流器

3 结 语

随着各种绿色技术和新能源的不断成熟应用,船舶产业发展将有多种技术线路选择,而加装脱硫装置成为目前世界各航运企业的应对措施之一。由于脱硫洗涤塔可降低废气的SOx量,以达到同等或更低水平的合规低硫油燃料产生废气的标准,因此装有脱硫洗涤塔的船舶可使用高硫燃料。近年来,全球船舶加装脱硫装置不断增多,快速、可靠、优秀的加装设计不仅受船舶所有人青睐,而且影响航运企业的经济效益。根据DNV数据,截至2020年3月,全球有4 014艘船舶装有或已订购脱硫洗涤塔。脱硫装置加装设计成为船舶设计行业的一大市场。