自动化集装箱轮胎吊定位系统关键技术与应用

杨育青

(上海振华重工股份有限公司,上海 200125)

引言

近年来,随着5G和物联网等技术与港口融合的不断深入,建设具有稳定高效、安全可靠、节能环保、减员增效等优势的自动化集装箱码头正成为国内各大枢纽港的重要布局和发展方向[1]。目前我国已建成并投入运营的多个自动化集装箱码头的作业效率已达到甚至超过了传统集装箱码头,标志着我国集装箱码头的建设和运营进入了一个全新的高质量发展阶段,促进港口走向智能化。

目前已投运的自动化集装箱码头,堆场主要采用轨道式集装箱龙门起重机(以下简称“轨道吊”),其具有机构运行平稳、定位精度高、行走速度快、总体作业效率高等优点,但需配置轨道基础,另外由于轨道吊不能换场作业使得总体配置设备数量多,导致工程造价高。

而轮胎式集装箱龙门起重机(以下简称轮胎吊)由于转场作业灵活、造价经济实惠,成为传统集装箱码头堆场占比90 %以上的“主力”机型[2]。但由于其轮胎式的大车驱动方式及人机交互作业的操作特点,使得轮胎吊实现自动化的难度远大于轨道吊。近年来随着自动化技术,尤其是定位系统技术的不断创新和突破,使得自动化轮胎吊在定位精度、作业效率、安全可靠性等方面不断提升,逐步应用在国内外大型自动化集装箱码头并取得一定成效。

1 自动化轮胎吊控制系统构成

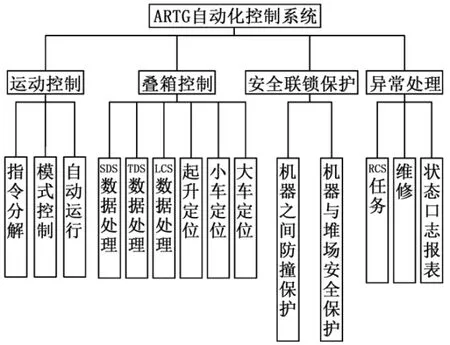

自动化轮胎吊控制系统接收“堆场管理系统”的自动运行指令并反馈指令执行情况,实时采集、检测设备各机构的运行状态,并根据自动运行指令及检测系统反馈的数据,生成自动运行流程,控制各机构自动运行。系统包括运动控制、叠箱控制、安全保护和异常处理等模块(图1),其中定位系统、大车运行、安全保护、通讯技术和人机交互流程管理等是其有别于自动化轨道吊的主要技术,而定位系统为关键环节。

图1 自动化轮胎吊控制系统模块

2 定位系统关键技术

在堆场内,每个堆垛集装箱之间的间距为400~500 mm。在轮胎吊自动化作业过程中,为保证相邻两列集装箱不会因叠箱的偏移造成碰撞,叠箱精度必须达到“首层箱开底精度偏差不大于35 mm;箱与箱之间叠箱精度偏差不大于35 mm;整列叠箱精度偏差不大于80 mm”的技术指标。定位系统是轮胎吊实现自动叠箱的关键技术,其通过起升、小车、大车定位子系统实现X、Y、Z三个方向的初步定位,再通过集装箱定位子系统实现精确定位。

2.1 起升定位子系统

与自动化轨道吊类似,轮胎吊起升的位置反馈采用绝对位置编码器进行位置计算的方式,定位精度要求偏差不大于20 mm。安装在起升卷筒末端的绝对位置编码器在起升机构运行过程中记录卷筒转动的角度,换算成吊具位置,并在卷筒末端安装凸轮限位,使用其中一个固定位置对绝对位置编码器进行同步校验。

为增加系统的可靠性,还需结合增量型编码器,通过记录电机的转动角度,计算运行距离的方式换算吊具位置,该结果与采用绝对位置编码器方式计算的结果进行对比校验,若其偏差超过一定范围,则需停机检查起升定位系统。

起升系统精确定位控制是在精确的位置反馈基础上,采用逐步逼近目标位置(smart slowdown)的控制方式实现的。

2.2 小车定位子系统

轮胎吊的小车定位精度要求为偏差不大于20 mm,小车位置反馈采用线性编码器进行位置计算的方式。编码器的位置读取装置安装在小车架上,磁尺(图2)安装在小车轨道梁上,在小车运行过程中记录小车位置,并在小车行程的某一固定位置(建议在减速区)安装限位,对编码器读数进行校验,确保计算精度。

为增加系统的可靠性,还需在小车车轮侧安装绝对位置编码器,采用计算运行距离的方式换算小车位置,该结果与采用线性编码器方式的计算结果进行对比校验,若其偏差超过一定范围,则需停机检查小车定位系统。

小车系统精确定位是在精确的位置反馈基础上,采用逐步逼近目标位置(smart slowdown)的控制方式实现的。

图2 磁尺应用

2.3 大车定位子系统

大车定位及实现自动纠偏是轮胎吊定位的难点之一,大车定位精度要求为偏差不大于20 mm。实现大车位置反馈方式有多种,较为成熟的解决方案有:

1)视觉图像自动定位装置,由安装于同侧前后两条门腿上的智能视觉传感器(智能相机)与安装在同一侧支架上(如滑触线支架)的反光条码(图3)组成,通过视觉图像识别技术检测相机与反光条码的距离计算大车偏移信息并识别出反光条码的数据计算大车位置,为大车定位及纠偏控制提供依据[3]。

2)基于磁钉自动定位装置。由安装于同侧前后门腿之间的定位天线,以及沿大车运行轨迹、预埋于天线中心线正下方地面内的磁钉(图4)组成,利用电磁感应的原理测量磁钉位置及与天线中心线的偏差,为大车定位及纠偏控制提供依据。

图3 基于视觉图像的大车自动定位子系统

图4 基于磁钉的大车自动定位子系统

单侧位置反馈系统能够满足远程操控及半自动运行的需要,但轮胎吊结构的柔性度高,容易发生整机扭转的情况,此时双侧的位置反馈系统是高定位精度的必要条件,根据堆场特性及不同的用户需求,这两种位置反馈方式有不同的组合模式:

a)采用一侧以视觉定位为主,另一侧在贝位中心安装磁钉为辅的定位模式,可大大提高轮胎吊大车定位精度,这种模式适用于一侧有滑触线支架的应用场景,可在保证精度的情况下降低成本,滑触线系统上还可以安装激光传感器,采用视觉纠偏与激光测距纠偏相结合的方式,增加纠偏系统的鲁棒性;

b)采用两侧均为预埋磁钉的方式,两侧的磁钉系统为双轴输出(即输出X、Y轴距离),安装间距约为1.3 m。相对于视觉定位设施,磁钉定位设施的成本略高。

大车精确定位的控制是在精准位置反馈的基础上采用自动化纠偏技术及逐步逼近目标位置的控制方式实现的。在自动化轮胎吊起动及停止过程中,设备也必须处于纠偏控制状态中。

对于轮胎吊过街时的定位及纠偏,通常采用预埋磁钉进行位置检测的方案。在过街通道安装磁钉,使轮胎吊在过街时便能得到大车左右两侧的偏移量,实现大车自动纠偏。基于安全的考虑,建议司机在远程操作中心监控现场情况,通过操作大车手柄,实现远程大车过街。

2.4 集装箱定位子系统

上述三个定位子系统是轮胎吊实现远程操控及半自动的基本条件,而集装箱定位子系统是实现轮胎吊自动化作业的核心技术,目前主要采用激光及图像处理相结合的技术实现其精准定位。

集装箱定位子系统由三个部分组成:

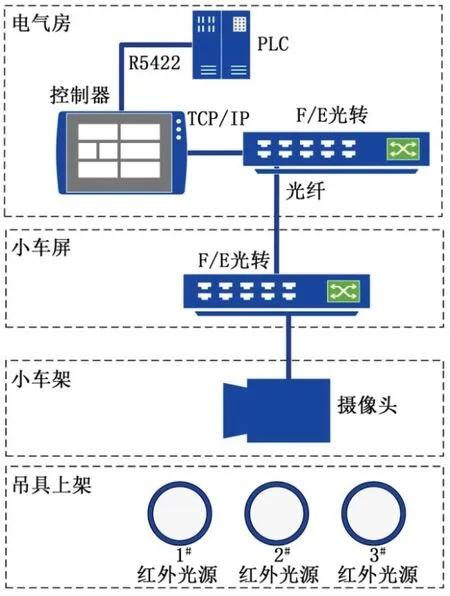

1)吊具检测系统(图5),该系统由安装在吊具上架上的结构光源以及安装于小车架底部的相机组成,利用图像识别技术实时检测当前吊具的姿态,确定吊具相对于小车架中心位置的左右偏移量及旋转角度。

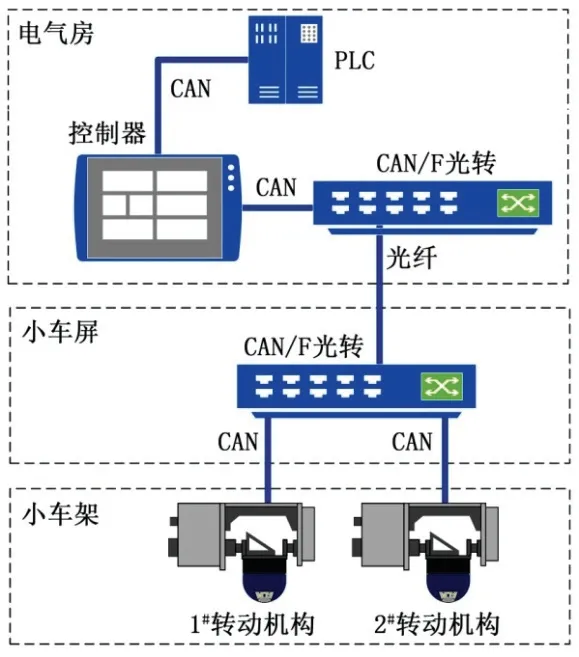

2)目标检测系统(图6),该系统由安装在小车架底部的两套3D激光扫描仪组成,利用激光识别测距技术获取集装箱的姿态信息,确定集装箱相对于小车架中心位置的左右偏移量及旋转角度。

3)着箱确认系统,该系统由安装于吊具周围的6个高精度单点激光器组成,用于快速确认箱与箱之间的叠箱精度是否满足要求。

当轮胎吊三大机构运行到位后,吊具已经在目标集装箱的上方,此时TDS系统检测集装箱姿态,SDS系统输出吊具的姿态,通过数据的融合和处理,当SDS、TDS系统的输出数据在同一坐标系统中时,参照集装箱的偏移量,在起升下降的过程中,同步控制吊具系统的位移及旋转,在吊具姿态与目标集装箱姿态吻合后控制起升下降,叠箱完成后,LCS系统迅速检测确认,从而实现精准的堆场内全自动叠箱。

此外,由于八轮、堆六过一的轮胎吊稳定性较差,X、Y、Z方向的初步定位精度远不及轨道吊,因此在不检测地面状况的情况下,试图仅仅通过“盲放”的方式来实现自动开底(即:首层箱自动叠放)是困难的。目前情况下,经过实践验证可行的方式是在地面设定一定的标志物或标记,通过TDS检测这些标志,结合SDS系统来实现地面首层集装箱的精准放置,以实现轮胎吊在堆场内的全自动开底。

图5 SDS系统结构示意

图6 TDS系统结构示意

2.5 定位精度与效率平衡

自动化轮胎吊应确保安全运行且效率满足装卸船时的峰值要求。当叠箱精度过低时,堆场存在箱子碰撞甚至倾覆的风险;定位精度过高,将导致重放概率和定位控制时间增加,从而严重影响装卸效率;采用着箱前人工确认的方式同样会因过多的人工介入严重影响效率,更无法通过自动化减少人工投入。目前堆场的运行效率一般要求达到15~18 moves/h,且此效率需与集卡调度和操作员的熟练程度等紧密相关。

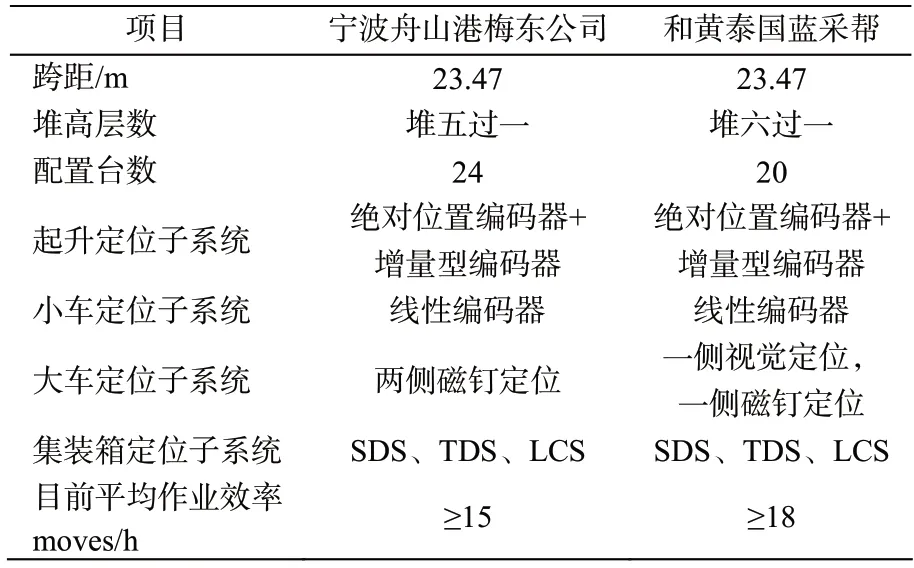

3 工程项目应用

目前自动化轮胎吊已逐步在国内外几个大型自动化集装箱码头包括宁波舟山港梅东公司、和黄泰国蓝采帮港等得到成功应用,装卸作业过程中定位系统运行平稳、定位精度达到预期目的,从而保证了整机稳定的作业效率,见表1。

表1 自动化轮胎吊应用项目情况

4 结语

轮胎吊作为集装箱码头堆场装卸作业的主力机型,实现自动化的意义重大,除了新建码头外,传统轮胎吊的自动化改造需求也很大。轮胎吊自动定位系统的技术实现为轮胎吊应用于自动化集装箱码头的堆场作业奠定了坚实基础。

另外随着未来新型信息化技术的不断发展和人工智能、深度算法等技术的日趋成熟,轮胎吊将不断实现装卸作业的高度自主化、智能化。