常低压储罐压力泄放装置的选用

冯建东,李姜楠

(北京航天石化技术装备工程有限公司,北京 100176)

常低压储罐,由于罐内压力低,当进出料或环境温度发生变化时,会导致罐内压力波动,使储罐存在胀裂或者凹瘪的隐患。为保证储罐安全,需要了解如何准确选择储罐所需压力泄放装置。根据储罐参数计算所需泄放量,再结合介质特性选择压力泄放装置的类型、口径和材质,不仅可以确保储罐安全运行,同时能有效减少介质的挥发浪费和环境污染。

1 储罐所需泄放量的计算

储罐所需泄放量是指为满足日常操作,确保罐内压力维持在安全范围内所需的最小泄放能力。储罐所需泄放量主要包括所需呼出量、所需吸入量、所需紧急泄放量和所需氮气密封量4个参数。下面逐一介绍每个参数的计算方法[1]。

1.1 所需呼出量的计算

当储罐进料或环境温度升高时,气相空间的变小和介质挥发都会造成储罐压力升高。当压力接近储罐允许的最大值时,需排出一定的罐内气体以维持罐压稳定,此时储罐的所需泄放量称为“所需呼出量”。

造成储罐超压的原因有很多,其中以进料和环境温度升高这两种为主。笔者认为进料引起的呼出量与温度升高引起的呼出量之和可近似等于储罐所需呼出量VOREQ:

VOREQ=VOP+VOT

式中:VOREQ为所需呼出量;VOP为进料引起的呼出量;VOT为温升引起的呼出量。

1.1.1进料引起的呼出量

进料时,由于液态介质体积增加使气相空间变小,且液体的扰动也加剧介质的挥发,造成罐内压力升高,由此产生的呼出流量称为“进料引起的呼出量”VOP。

(1)当介质蒸汽压力≤5kPa(g)时:

VOP=VPF

式中:VPF为介质最大进料量,m3/h。

(2)介质蒸汽压力>5kPa(g)时:

VOP=2·VPF

式中:VPF为介质最大进料量,m3/h。

(3)对于闪蒸介质,上述两种情况均不适用,应额外考虑。

1.1.2温升引起的呼出量

环境温度升高不仅使罐内气体膨胀,同时也会加剧介质挥发,造成罐内压力升高,由此产生的呼出流量称为“温升引起的呼出量”VOT。

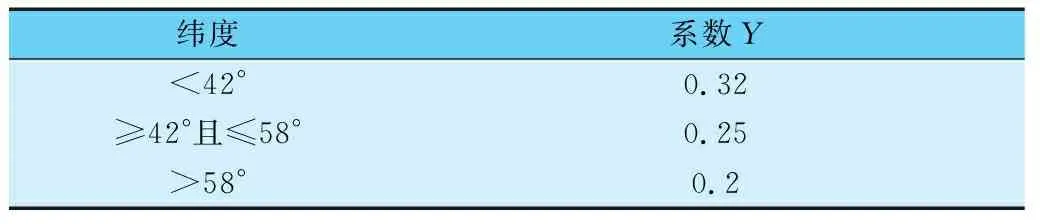

式中:VOT为温升引起的呼出量,Nm3/h的空气;Y为纬度系数(见表1);Vtk为储罐体积,m3;Ri为储罐保温系数。

其中,Ri储罐保温系数与保温层的结构形式有关:

(1)当无保温层时,Ri=1。

(2)当全保温层时,Ri=Rin。

式中:h为内部传热系数(对于一般储罐,h一般取4),W/(m2·K);lin为保温层厚度,m;λin为保温层传热系数,W/(m·K)。

(3)部分保温时,Ri=Rinp;

式中:Ainp为储罐保温层面积,m2;ATTS为储罐总表面积,包括侧壁和罐顶,m2。

表1 纬度系数Y

1.2 所需吸入量的计算

当储罐出料或环境温度降低时,气相空间增大造成罐内压力降低。当压力接近储罐允许的最大真空时,需吸入一定量气体以维持罐压稳定,此时储罐的所需泄放量称为“所需吸入量”。

与所需呼出量类似,造成储罐真空的原因以出料和环境温度降低为主。笔者认为,出料引起的吸入量与温度降低引起的吸入量之和可近似等于储罐所需吸入量VIREQ。

VIREQ=VIP+VIT

式中:VIREQ为所需吸入量;VIP为出料引起的吸入量;VIT为温度降低引起的吸入量。

1.2.1出料引起的吸入量

出料时,由于液态介质体积减少、气相空间增大,造成罐内出现真空,由此产生的吸入流量称为“出料引起的吸入量”VIP。

VIP=VPE

式中:VPE为介质最大出料量,m3/h。

1.2.2温度降低引起的吸入量

环境温度降低时,气相介质收缩造成罐内出现真空,由此产生的吸入流量称为“温度降低引起的吸入量”VIT。

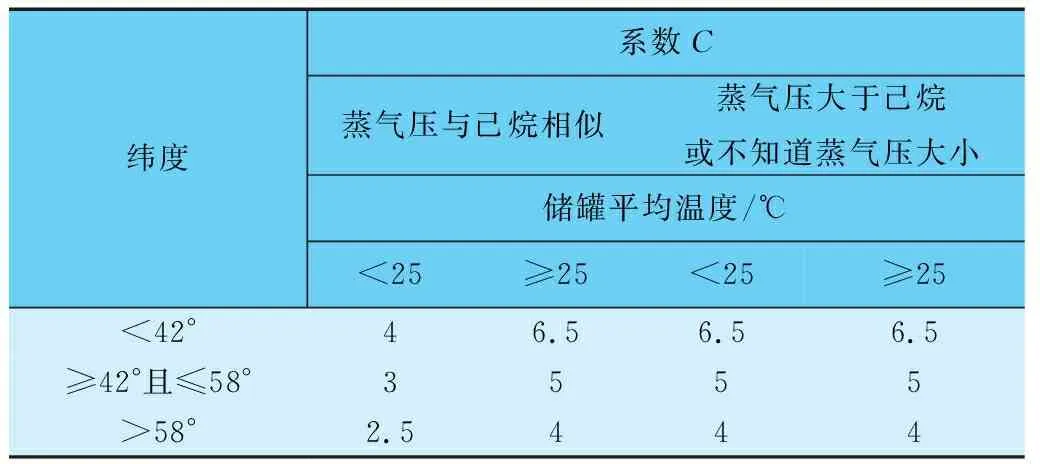

式中:C为修正系数(见表2);Vtk为储罐体积,m3;Ri为储罐保温系数(同1.1.2)。

表2 修正系数C

1.3 所需紧急泄放量的计算

罐区发生火灾时,由于温度骤升导致罐内介质迅速挥发,压力急剧增长,为维持储罐压力在安全范围内,必须紧急排出罐内气体降低压力,此时储罐的所需泄放量称为“所需紧急泄放量”q。

式中:Q为火焰传热量,W(见表3);F为环境因数(见表4);L为在泄放压力和温度下介质的汽化潜热,J/kg;T为泄放气体的绝对温度(通常认定泄放压力下介质的沸点就等于泄放气体的温度),K;M为蒸汽相对分子质量。

表3 火焰传热量Q

表4 环境因数

1.4 所需氮气密封量的计算

当罐内形成真空时,介质会开始挥发,为减少挥发量,通常采用向罐内补充氮气的方式维持储罐压力在微正压状态,此时储罐的所需氮气流量称为“所需氮气密封量”。

根据罐内介质和配置的不同,氮封等级分为3级。

(1) 1级氮封,主要应用于1区储罐[2]:

式中:C为修正系数(见表2);Ri为储罐保温系数(同1.1.2);Vtk为储罐体积,m3;VPE为介质最大出料量,m3/h;1级氮封,除上述所需氮气密封量外,还应满足下述要求:Ⅰ 装有耐烧型管端阻火器;Ⅱ装有真空警报装置;Ⅲ装有气源监测装置,维持氮气持续供应。

(2) 2级氮封,主要应用于2区储罐[2]:

2级氮封,除上述所需氮气密封量外,还应满足下述要求:Ⅰ装有管端阻火器;Ⅱ储罐充入氮气时,禁止出料。

(3)3级氮封,主要应用于2区储罐[2]:

3级氮封,除上述所需氮气密封量外,还应满足下述要求:Ⅰ 储罐需维持在正压状态,并装有真空警报装置;Ⅱ储罐真空低于设定值时禁止出料。

2 常用压力泄放装置

常用压力泄放装置可分为重力/弹簧加载呼吸阀、紧急泄放阀、先导式呼吸阀和氮封阀等,下面逐一介绍常用压力泄放装置的功能及特点。

2.1 压力泄放装置主要参数

(1)设定压力。泄放装置开启时进口处的表压。

(2)超压。超过设定压力的压力增值,可用设定压力的百分比表示。

(3)泄放压力。泄放装置达到规定超压时,进口处的表压。泄放压力不应大于储罐设计标准规定的最大值。

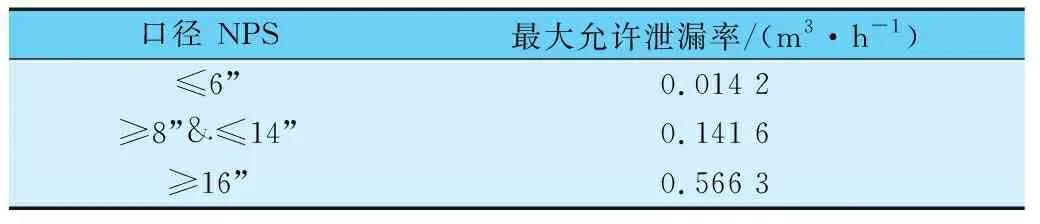

(4)最大允许泄漏率。在75%设定压力时,泄放装置允许漏率的最大值。对于重力/弹簧加载呼吸阀和紧急泄放阀,因其密封方式等原因,阀门不能实现零泄漏,在低于设定压力即未开启时,阀门会存在着一定量的轻微泄漏。

表5 最大允许泄漏率[1]

(5)理论泄放量。流道面积与泄放装置流道面积相等理想管的计算泄放量。

(6)额定泄放量。在规定泄放压力下装置的实际泄放量。泄放装置额定泄放量应不小于储罐所需泄放量。通常采用“理论泄放量×泄放系数×超压修正系数”计算得出。

(7)泄放系数K。泄放系数是实际泄放量与理论泄放量的比值,通常取值在0.6~0.95之间。

(8)超压修正系数C。规定超压下泄放量与100%超压下泄放量的比值。

2.2 压力泄放装置工作原理

通过控制配重、弹簧或其他形式产生的密封力与罐压形成的开启力相互作用,实现阀门的动作。

(1)关闭状态。当罐压小于设定压力时,其形成的开启力小于密封力,此时阀门处于密封状态。

(2)泄放过程。当罐内压力增加到大于设定压力时,开启力增大,推动阀盘逐渐打开,阀门开启。

(3)回座过程。随着阀门泄放罐内压力开始降低,开启力减小直至小于密封力,阀盘下落实现回座。

2.3 重力/弹簧加载呼吸阀

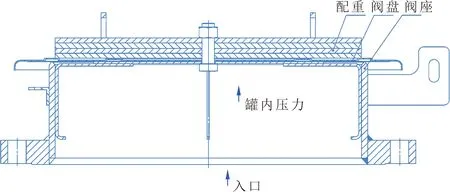

重力/弹簧加载呼吸阀是常低压储罐上最常见的压力泄放装置,其主要结构见图1。

图1 呼吸阀结构示意

2.3.1重力/弹簧加载呼吸阀的分类

(1)根据功能分为单呼阀、单吸阀、呼吸阀。

(2)根据泄放形式分为大气泄放和管道泄放。

2.3.2重力/弹簧加载呼吸阀的特点

重力/弹簧加载呼吸阀结构简单、稳定性强、维护方便且经济性好,是常低压储罐最常用的一种压力泄放装置。同时可选择阻火器、夹套、弯管、吹扫和衬里等配套附件,应对各种特殊工况。

2.4 紧急泄放阀

紧急泄放阀主要应用在火灾工况,将介质挥发出的大量气体迅速排出,避免储罐胀裂导致二次危害,其主要结构见图2。

图2 紧急泄放阀结构示意

2.4.1紧急泄放阀的分类

根据开启形式分为直启式和旋启式。

2.4.2紧急泄放阀的特点

紧急泄放阀结构简单、稳定性强、维护方便且经济性好,其口径通常很大,也可用作人孔使用,是常低压储罐常用的压力泄放装置。

2.5 先导式呼吸阀

相较重力/弹簧加载呼吸阀,先导式呼吸阀具备更好的密封性和泄放能力,主要应用在有毒有害、易燃易爆或超低温领域等极端工况,其主要结构见图3。

图3 先导式呼吸阀结构示意

2.5.1先导式呼吸阀的分类

根据使用条件的不同,先导式呼吸阀可分为常规先导式呼吸阀和超低温型先导式呼吸阀。常规先导式呼吸阀主要应用在储存液氨、化肥、甲醇等不允许存在介质外漏的储罐。超低温先导式呼吸阀则应用在超低温领域,包括液氧液氮、低温乙烯和液化天然气等行业。

2.5.2先导式呼吸阀的工作原理

导阀通过取压管感应罐内压力,控制主阀膜片腔内压力即密封力的大小,与罐压产生的开启力相互作用,实现阀盘的启闭动作。

2.5.3先导式呼吸阀的特点

(1)低于90%设定压力,实现零泄漏。当罐内压力低于90%设定压力时,主阀膜片腔提供的密封力远大于开启力,使先导式呼吸阀在低于90%设定压力时实现零泄漏。而重力/弹簧加载呼吸阀接近设计压力时,密封力与开启力非常接近,导致阀门密封效果下降,出现不可避免的泄漏。

(2)10%超压全开。当导阀开启后,主阀膜片腔内压力会由导阀迅速排出,使作用在主阀膜片腔上的密封力急剧减小,阀盘快速升起,实现阀门的全开启。

2.6 氮封阀

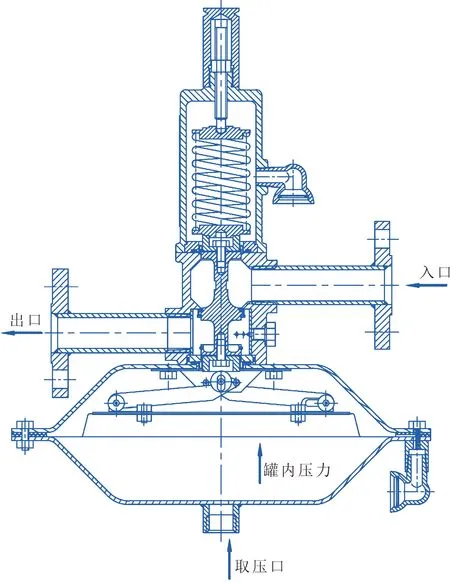

氮封阀类似于微压自力调节阀,主要应用在储存有毒有害和易燃易爆介质的储罐,抑制介质挥发,当罐内压力降低至设定值时,向罐内补充一定量的氮气,使储罐压力维持在微正压状态。

图4 氮封阀结构示意

2.6.1氮封阀的工作原理

氮封阀通过主膜片腔的取压口感应罐内压力,通过作用在膜片上的开启力与弹簧的密封力相平衡,当罐内压力低于设定值时,弹簧开启力大于密封力,阀门打开,氮气从入口进入罐内,随着罐内的压力逐渐升高,作用在膜片上的关闭力逐渐增大直至关闭。

2.6.2氮封阀的特点

氮封阀相对于自力式调节阀而言,具有更大的减压比,入口与气源(0.4~0.8MPa)直接连接,减压至千帕水平。阀门结构简单,避免现场氮封系统采用多级减压的麻烦。

2.7 常用的罐顶安全泄压装置组合

大多数储罐通常采用重力/弹簧加载呼吸阀、紧急泄放阀和氮封阀的组合,以满足储罐日常运行和火灾工况的需要,罐顶布置示意见图5。

对于介质不允许排放到大气的工况,建议采用排管道式呼吸阀或先导式呼吸阀,避免介质直接泄放到环境中。

3 安全泄压装置选用和注意事项

3.1 安全泄压装置选用注意事项

(1)承装易燃易爆或有毒有害介质的储罐,应选用管道泄放或先导式安全泄压装置,泄放介质应妥善处理,不得直接排入大气。

(2)承装易结晶或由于温度变化可能反应生成固态介质的储罐,应选用带伴热措施的安全泄压装置,避免阀盘与阀座粘连。

(3)承装含有固体颗粒介质储罐,应选用带吹扫结构的安全泄压装置,定期清洁密封面。

(4)选用时应考虑出口管线及后端系统(如抽风机、回收系统和火炬等)产生的背压对安全泄压装置开启及泄放的影响。

图5 常规储罐安全泄压装置配置

3.2 安全泄压装置安装时的注意事项

(1)安全泄压装置应垂直安装在储罐顶部,只有一台阀门时应设置在顶部中心。有多台阀门同时安装在顶部时,安装位置应均匀分布。

(2)承装液体介质的储罐,液面以上的气相空间部分最小为液体总容积的2%,且避免液体介质进入安全泄压装置,造成失效。

(3)储罐与安全泄压装置间连接管和管件的通孔,其截面积不应小于安全泄压装置的进口截面积。

(4)储罐与安全泄压装置之间一般不宜装设截止阀门,如由于其他原因需设置截止阀门时,储罐正常运行期间截止阀门须保证全开,截止阀门的结构和通径不应影响安全泄压装置的泄放。

(5)若储罐一个连接口上装设两个或者两个以上安全泄压装置时,该连接入口的截面积,应至少等于这些阀的入口截面积总和。

(6)多个安全泄压装置出口汇聚到同一管线时,汇聚管的截面积应大于这些阀的出口截面积总和。

4 结语

(1)本文依照API 2000标准,详述了常低压储罐所需泄放量,包括所需呼出量、所需吸入量、紧急泄放量和所需氮气密封量的计算方法,确保所选安全泄压装置能有效保护储罐免受超压危害。

(2)介绍了安全泄压装置的类型、特点、常见组合和选用安装注意事项,以保证能合理选用泄压装置。