离心泵最小流量保护方案的选用原则

郑 伟,王 萌

(北京航天石化技术装备工程有限公司,北京 100176)

离心泵广泛应用于化工、能源、冶金、电力等各行各业,基本工作原理为通过电机驱动泵轴带动叶轮转动,给泵内流体施加离心力,把机械能转化成压力能与动能。离心泵在运转时需要至少通过一定流量的流体,称为泵的最小需求流量,最小需求流量是最小稳定流量和最小热流量中的最大值。当实际流量小于最小稳定流量时,泵会产生过大的噪音和振动,运行效率急剧降低,泵整体发生不可逆的破坏。当实际流量小于最小热流量时,泵体和轴承过热,带动入口部分的液体温度升高,饱和蒸气压随之升高,造成泵在叶轮叶片附近出现汽蚀现象。

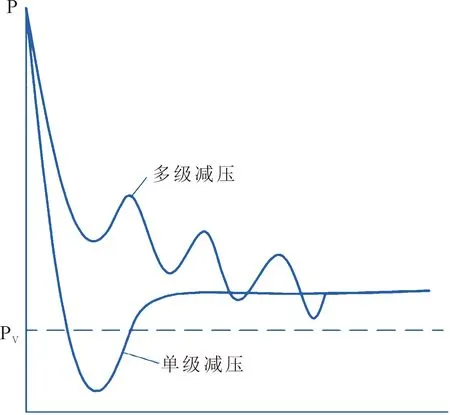

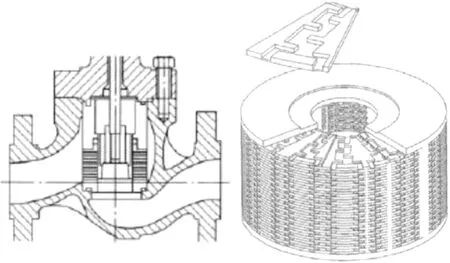

然而,工艺流量随着系统的需求而变化,有时需要工作在最小需求流量点以下,甚至完全降为零。频繁启停离心泵会对电机甚至电网造成影响,因而常用旁路回流管线来解决问题。当工艺流量小于最小需求流量时,旁路管线开启,保证通过泵的流量永远大于最小需求流量。旁路管线一端连接泵的出口,即经过叶轮做功的高压流体,另一端连接储水罐中的低压环境。流体流经旁路管线时必然要经历一个减压的过程,在压差大时会出现节流缩脉现象,节流后的压力值低于液体的饱和蒸汽压,即出现闪蒸或汽蚀现象[1],因而需要采用多级减压等特殊结构来确保减压过程平稳(见图1)。

图1 两种减压方式的比较

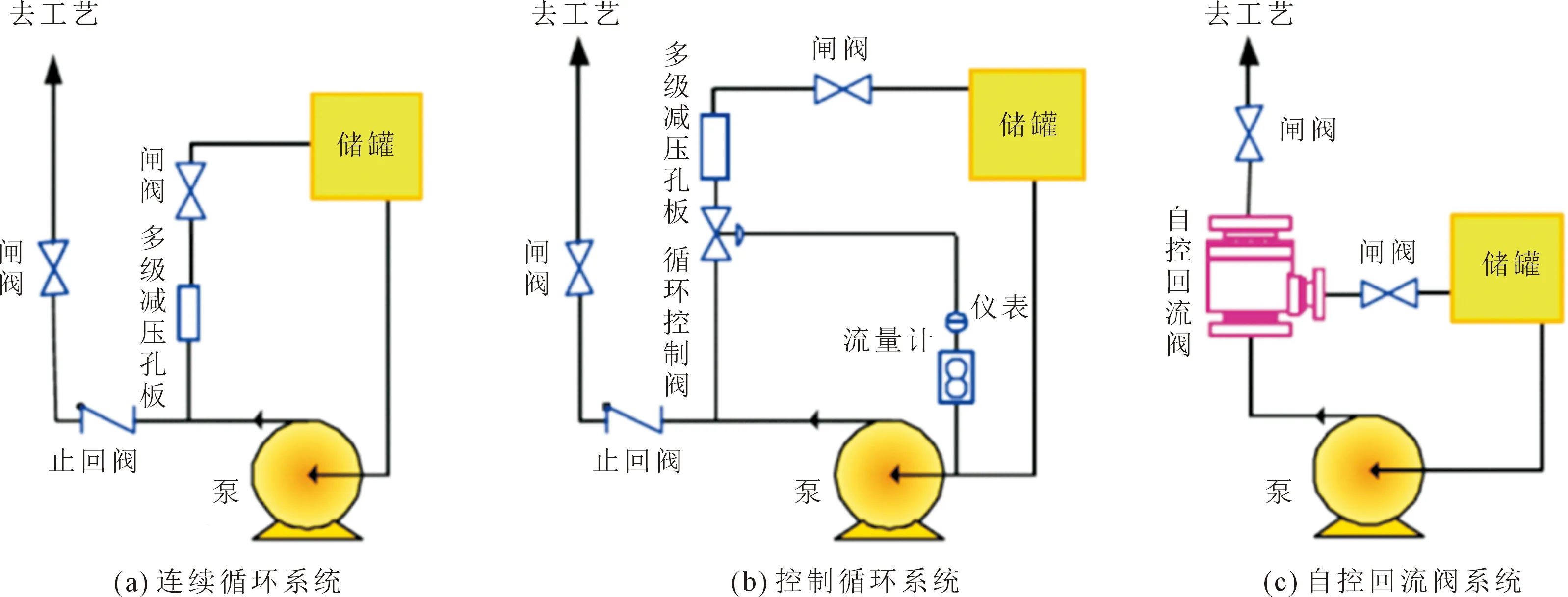

行业内最早的解决方案是使用连续循环系统,即在旁路放置节流孔板,单级或多级的孔板可以将高压安全平稳降至低压。控制循环系统使用调节阀作为减压装置,配以测控单元使旁路流量可灵活调节,节约了能源。自控回流阀的出现使得解决方案变得简捷,纯机械的自力式结构取代了整个测控单元,避免了额外的能源消耗。三种泵保护方案目前同时存在于实际使用现场,各有优缺点,在适用工况范围上也各有局限性,本文将重点讨论这些方面。

1 三种保护方案的基本原理和特点

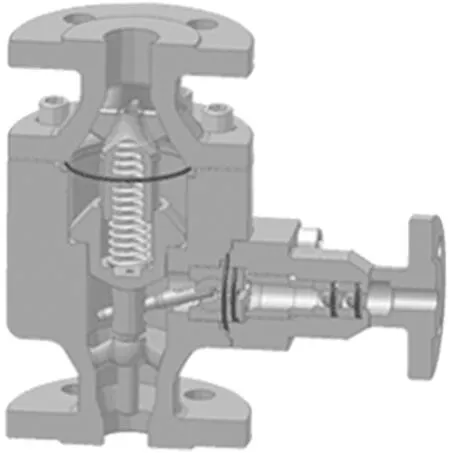

离心泵三种最小流量的保护方案见图2。

1.1 连续循环系统

连续循环系统是在回流旁路放置单级或多级节流孔板,这种方式简单、初期成本小,但会浪费额外电能,即使在系统全流量时,回流旁路仍然要通过最小需求流量,这意味着泵和电机要输出额外的能量,一般最小需求流量占泵正常输出流量的30%,有时会占到50%,长期使用会产生巨额的资金浪费。

现计算采用控制循环系统或泵保护阀的保护相较于在回流旁路放置孔板的方式的节能效果。离心泵的最小需求流量和泵的口径、扬程等参数有关,为计算节能效果,选取中等型号的离心泵为例,使用一台口径为DN150、扬程为180m、工艺流量为170m3/h、最小需求流量为60m3/h的离心泵运送常温水,此泵在正常运行时,旁路仍然需要通过最小流量,即泵在正常运行时输出的流量为230m3/h。假设泵在正常流量时的效率为80%,按泵每年工作300d、每天工作24h计,假定泵运行一年带来的额外电能消耗的计算公式为式(1)。

图2 三种泵保护方式示意

(1)

式中,W为泵输出的有用功,kW·h;ρ为流体密度,kg/m3;g为重力加速度,m/s2;Q为泵的体积流量m3/s;H为泵的扬程,m;t为泵的运行时间,h;η为泵效率。

相较于连续循环系统,使用自控回流阀每年可省电264 600kW·h,以我国工业电价0.8元/kW·h计算,使用自控回流阀每年可省电211 680元。按照每度电节约0.12kg标准煤来算,每一台这样的自控回流阀将带来的节能量为31.75 tce/a。

不仅如此,由于这种方式不能完全利用泵的输出流量,在需要输出同样的工艺流量时,采用这种方式需要选择更大的泵。而且,由于节流孔板不是阀门,使用的材料往往达不到足够的硬度,长期处于流体冲刷状态,孔板损坏严重,在含有一定固体颗粒的高压差流体中使用时需要经常更换。由于种种缺点和局限性,孔板保护逐渐被新的方式取代。

1.2 控制循环系统

控制循环系统由止回阀、测量单元、调节阀等组件组成,其中调节阀为核心组件。该系统动作的基本原理如下:测量单元测试泵进口流体流量信号,反馈给调节阀控制其开度,从而达到控制流量的目的。该设计方法没有额外的能量损失,流量调节灵活,目前应用较为广泛。

1.2.1测控单元

流量检测元件设置在泵的入口处,用于检测泵的流量。控制方式早期由开关式发展而来,当泵的流量低于最小需求流量时,测量单元给阀门发出指令打开阀门。当工艺流量高于最小需求流量时,阀门关闭。这种方式较为简便,较连续循环系统节能显著,但旁路只有开和关两种方式,还是会造成额外的能源浪费。

调节式的控制方式更为灵活高效,阀门的开度可随工艺需求的变化而任意调整,且在任意时刻,旁路都可以测量单元信号,增减调节阀开度,使其在考虑安全裕量的前提下满足泵的最小流量需求。

1.2.2工作特点

旁路可承受高压差,可在具有一定含固量的恶劣环境中使用,降噪效果好,流量调节灵活高效,无额外能源浪费。

缺点是系统需要众多元件一起工作,增大了系统失效的概率,泄漏点多,同时需要动力源和信号源,易受电磁干扰。各元件的购置费用高,而且因为所有元件都需要周期性维护,所以后期维修费也相当高。

1.2.3典型形式

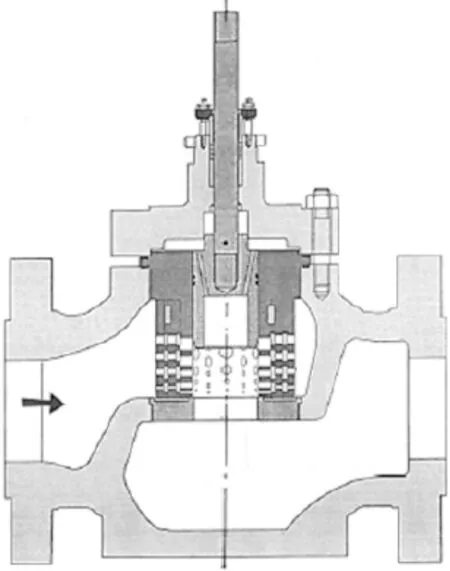

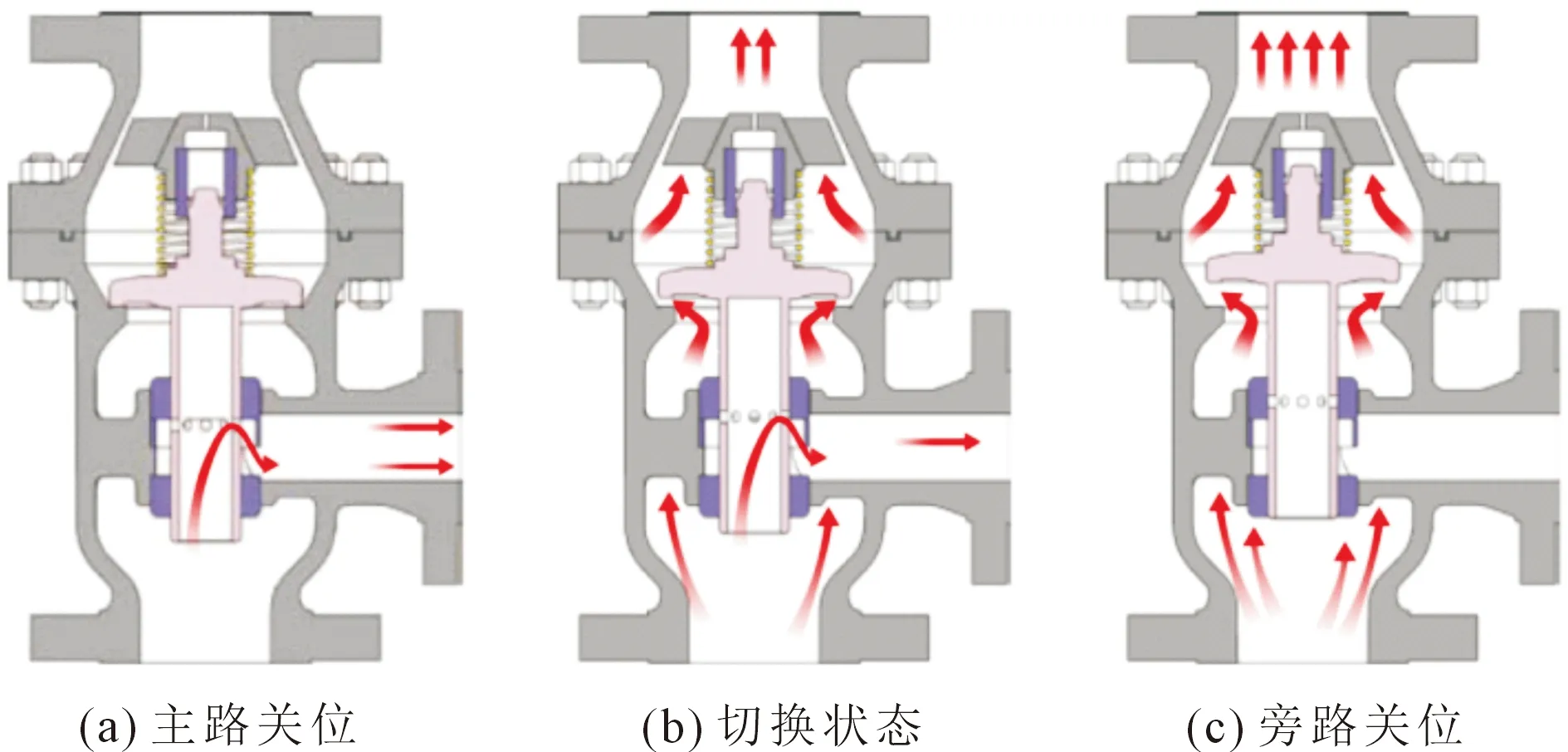

笼式调节阀又称为鼠笼式或套筒式调节阀(见图3),受笼级数的限制适合中压差调节,平均每级减压在5~6MPa。阀头上下移动遮住部分或全部的减压孔,流量也随之增减。阀头与套筒内壁采用间隙配合便于相对运动,所以全关位置必须有额外的密封方式,例如在全关时阀杆和套筒底部有金属锥面密封或线密封,否则会有流体泄漏。阀头上设置有垂直的平衡孔以消除不平衡力,通过每一级孔的大小、数量、截面形式、级间扩压方式和减压流道的表面光洁度来控制减压效果。

图3 笼式调节阀

迷宫式调节阀由笼式发展而来,拥有很多数量的小沟槽(见图4),形成扭曲的直角流道,流体每改变一次方向就减一次压[2]。迷宫式调节阀由数个圆盘堆叠而成,通过控制阀头上下移动遮挡不同数目的圆盘完成流量控制,每个圆盘中的减压级数多达数十级,因而可在高压差的工况下使用。

图4 迷宫式调节阀

多级减压各级之间的压差按照指数衰减,两种调节阀形式共同的设计目标是为让第一级或第一减压序列减去绝大部分压力,减小汽蚀的风险,最后一级序列仅承受很小的压差,保证低出口速度。迷宫式较笼式流速更低,级间流速更为平均,减压效果也更为平缓,更适宜在高压差工况中使用。

1.3 自控回流阀

1.3.1动作原理

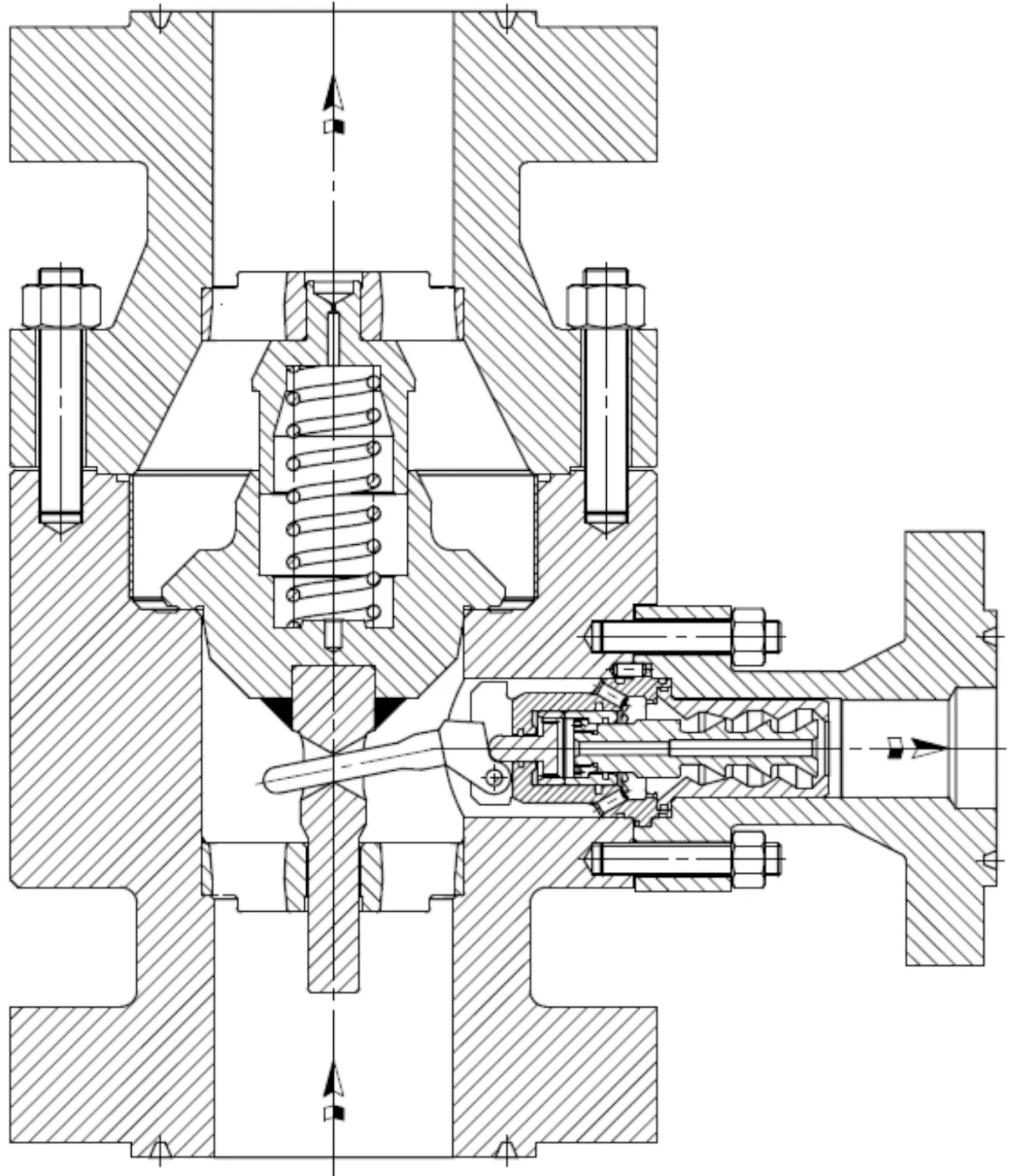

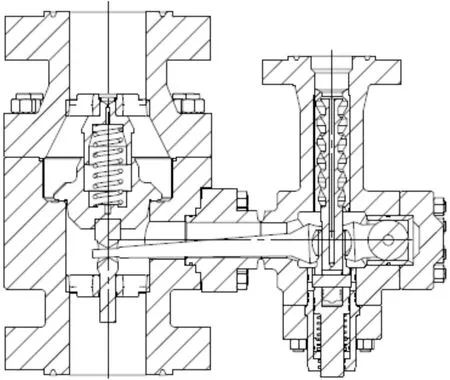

与连续循环的孔板和控制循环的调节阀安装在旁路不同,自控回流阀安装在泵的出口管线,本身充当了三通管件,一面连工艺管线,另一面连回流管线。

当工艺流量为0时,阀盘前后没有压差,弹簧张开,主路止回阀完全回座,旁路完全开启。流体循环到泵前储罐内,此时泵出口压力通过旁路减至储罐内的压力,同时旁路流量不低于泵的最小需求流量,有效保护泵不发生过热、汽蚀及振动超标。随着工艺流量的增加,作用在阀盘前后的压差随之增大,弹簧被渐渐压缩,主路止回阀逐渐开启,旁路逐渐关闭。主、旁路同时有流体通过,且不论运行到什么位置,工艺流量和旁路循环流量之和一直大于泵的最小需求流量,时刻对泵起到保护作用。当流经泵而出的流量大于正常工艺流量主路的最小需求流量时,主路开高继续增加,作用在阀盘前后的压差达到最大,克服更大的弹簧力,直至将止回阀提到全开的位置。

1.3.2工作特点

自力式阀门无需额外控制或手动操作,无需额外能源,易于安装和拆卸,集止回阀、旁路减压阀、流量感知元件等多种结构于一身,简单、维护成本低,具有一定的调节性,大多数旁路减压方案采用可变孔板,保证了时刻多级减压。采用泵保护阀的方式集传统的连续循环系统和控制循环系统的优点于一身,同时解决了连续循环系统中能源浪费和控制循环系统中采购、调试、维护和损耗费用高等问题,增强了系统可靠性。

另一方面,由于没有外部信号实时控制阀芯运动,动作灵活性不如控制循环系统,在使用介质变脏时,流体中的杂质会冲蚀、堵塞阀门内件,设计时还需要考虑弹簧固有频率与流体同频共振的问题。

1.3.3典型形式

自控回流阀有低压套筒式、多级减压式、滑阀式、可在线更换式及超高压式几种典型形式。低压套筒式旁路(见图5)相当于孔板一级减压,一般适用于旁路压差小于4MPa的低压工况,当压差超过4MPa时,选用多级减压式以防止气蚀。当压力超过25MPa时,多级减压式结构比例失衡,宜选用超高压形式。由于同样使用了多级减压结构,可在线更换式的适用压差与多级减压式相同。滑阀式的特点为不依赖O形圈密封,因而可应用于低温工况,由于旁路内件结构不是多级减压,故在高压下使用易发生气蚀现象。

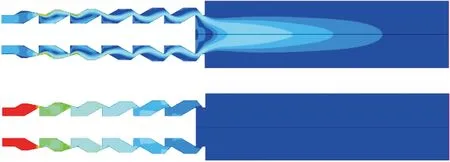

图5 低压套筒式阀门的三种阀位示意

多级减压结构的回流阀的旁路流道需经特殊设计(见图6),对每一级的面积分布和型面的设计等定量计算,保证每一级的最低压力不小于介质的饱和蒸汽压(见图7),从而有效地防止汽蚀的发生。在不同开度下,减压状态应保持一致,即无论旁路的开度如何变化,每一级的面积比不变,通过减压状态的一致性保证了阀门在全行程下的稳定运行,从而保证泵的安全运行。

图6 高压差多级减压结构的回流阀

图7 多级减压流道的流速和压力云图

旁路关死时的密封形式为硬密封,无内漏,杜绝了由高压差引起的磨损和冲蚀。其旁路结构自带内置止回功能,当有流体反流时,动密封在不同零件之间形成封闭的高低压腔,推动阀芯止回,内置止回阀减少了由外加零件带来的不可靠因素。

高压滑阀式结构见图8,其工作原理是通过滑阀的旋转,改变旁路的流量,达到主旁路切换的目的,其孔板的数量随着压力的升高而增多。该结构全部使用硬密封,因而可以在温度低于0℃时使用。该结构与多级减压结构相比,缺点在于旁路不是真正的多级减压。在滑阀完全开启时,该结构是多级减压;当滑阀逐渐关闭至过流面积很小时,由于后面孔板的过流面积不变,使大部分的减压集中在滑阀节流处,则该结构变成了单级减压,此时容易发生汽蚀的现象。该现象可通过在储罐前增设背压阀来缓解,背压阀中设有弹簧,可与滑阀组成动态2级减压,但当压差过大时,汽蚀现象无法避免。同时,该结构旁路密封全部依赖于滑阀,阀门开关时滑阀随之滑动,两种金属之间的滑动很容易磨损,旁路易产生泄漏,高压差下的泄漏很快导致其他零件的损坏。

图8 高压滑阀式

高压可在线更换式结构见图9,其安装方向与流体的流动方向不互相干涉,能够在线拆装。其旁路也使用多级减压结构,在阀门任意的开度位置均为多级减压,可调性好,旁路使用硬密封,无内漏问题发生。其缺点是与直通型阀相比,“Z”形阀体流阻大,即主路压损大、能耗高。

当旁路减压级数较多时,同样的旁路流通能力会造成主路开启高度过高,联动调节比例失衡,因此出现了超高压差式回流阀(见图10),长连接杆改变了高压时联动调节运动比例关系,同时节省了安装空间,可用在50MPa无固体颗粒的超高压工况里,特点与多级减压式相同。

图10 超高压差式回流阀型

此外,还有很多种形式用以满足不同的实际工况需求,对于温度较低时易结晶,且结晶颗粒对壳体存在磨损的介质,可选择带夹套伴热的最小流量阀,以防止介质结晶析出。对于流体中杂质较多的情况,可以使用四通结构,开车时使用开车旁路,实际使用时切换到多级减压上来。

2 设计原则和使用范围

2.1 设计旁路减压结构的基本原则

(1)在多级减压原理中,压力随级数增多呈指数衰减趋势,因而将大部分减压控制在第一组减压级上能有效减小汽蚀的危险。这样到最后一级时压差很小,能保证流体流过内件的出口速度很低。此外,所有的阀头要设计成同时动作、同时开关,保证运动的任何时刻都是多级减压,各级分压比不变。

(2)旁路减压阀完全关闭时必须满足严格的泄漏等级,可采用IEC60534-4-2006和ANSI FCI70.2-2006的V级泄漏等级作为参考。当泄漏率过大时,高压差将带来过高的喷射流速,引起阀座表面严重冲蚀,还将带来振动,损坏阀门和管线。

(3)旁路小开度长期运行时与泄漏率过大情况类似,因此,一方面,要避免在小开度情况下使用过长时间,比如对于调节阀来说,需在0%~10%范围内控制阀门快速关闭;另一方面,密封面材料需要使用或堆焊630、440C、STL6、inconel或碳化钨等耐磨材料,尽可能延长使用寿命。

2.2 使用范围

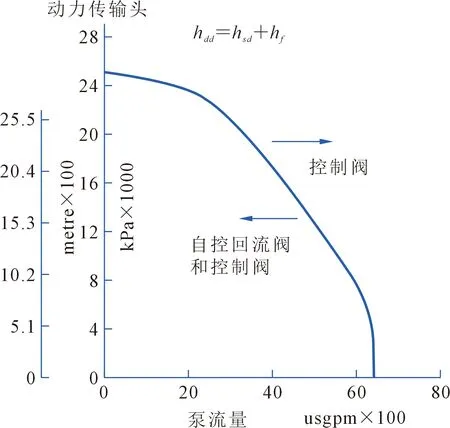

阀门性能的边界见图11[3],包络线与坐标轴围成的区域可以选用最小流量阀,当压力和流量的组合超过边界时,则必须使用调节阀。需说明的是,这个数据是根据使用经验和厂家数据给出的估计值,在压差相同的情况下,回流阀流量上限也应随着使用口径的不同而变化,图中并没有给出,且实际需要结合背压根据旁路压差选型,一些特殊设计的回流阀也可能超过图中压力范围。当介质密度不为1时,例如贫甲醇或重油,以图中出口压力所在刻度为准。

图11 回流阀的近似最大使用范围(有特殊设计时数据可能会提升)注:hsd为静压头,hf为压头损失,hdd为动力传输头。hdd表征压力表检测到的泵出口压力,不包括速度头。

总体来说,调节阀的使用范围大于回流阀,表现在调节阀可以承受更高的压差、更大的流量、更高的含固量和更灵活的开度控制。

3 结语

(1)本文介绍了连续循环、控制循环和自控回流阀三种泵保护方案各自的特点,介绍了调节阀中笼式和迷宫式,回流阀中的多级减压式、滑阀式、可在线更换式以及超高压差式的动作原理和特点。

(2)给出了各种保护形式的使用范围,连续循环系统随使用时间的增加会持续浪费能源,现多被节能型方案替代;控制循环系统前期投入和维护成本高,但在超高压差、高含固量、需要在小开度时长期工作等特定的工况下是目前唯一的选择;回流阀综合成本最低,适用于高压差、低含固量、对阀开高不要求实时可调的工况,超高压差联动结构和夹套等结构可满足一些特殊工况。本文总结了泵保护方案的选用原则,对于离心泵最小流量保护方案的选择具有一定的指导意义。