锅炉结渣原因分析及处理方法

鲁博颖,郭建辉,石 永,惠建龙

(陕西兴化集团有限责任公司 陕西兴平 713100)

燃煤锅炉结渣是锅炉安全、经济运行的最大障碍。影响锅炉结渣的因素很多,主要有煤的灰熔点、还原性气体含量、煤的沾污性能、炉膛温度、空气动力场、炉膛出口烟气温度、缺氧燃烧、锅炉吹灰等。本文根据各因素的影响来分析如何预防锅炉炉膛结渣,并提出相应的处理方法[1]。

1 锅炉结渣机理

在锅炉炉膛中心,燃烧火焰中心温度为1 500~1 700 ℃。在燃烧过程中,煤粉颗粒中所含的易熔或易气化的物质迅速挥发成气态进入烟气中,当温度降低时发生凝结,或黏附在烟气冲刷的受热面、炉墙上,或在飞灰颗粒表面形成熔融的碱化物膜(也称为碱性膜),然后黏附在受热面上形成初始结渣层,成为结渣发展的条件。渣层中发生物理化学变化,渣层的强度不断增大,随外表温度不断升高,渣层越来越厚,当结渣的温度达到熔化温度时,就会流到邻近的受热面上,扩大了结渣的范围。因此,结渣过程是一个自动加剧的过程。

锅炉中易结渣处一般在喷燃器出口、卫燃带、水冷壁受热面,严重结渣时还会出现在过热器位置,导致过热器换热效果差(有可能引起爆管)、引风机出力增大、炉膛呈正压,造成锅炉停炉。

锅炉结渣是一个十分复杂的物理、化学、动力学过程,涉及煤的燃烧、炉内传热和传质、煤的潜在结渣倾向、煤灰粒子在炉内运动、煤灰与管壁间的黏附等,至今还没有能定量描述结渣过程的数学模型。

2 结渣的危害

锅炉结渣将对机组运行的安全性和经济性产生不良的影响。水冷壁、过热器受热面发生结渣后,炉膛出口烟气温度、蒸汽温度及排烟温度升高,严重时会引起管壁过热、超温,危及受热面的安全性。结渣往往是不均匀的,会使过热器热偏差增大。水冷壁处结渣对自然循环锅炉的水循环安全性造成不利的影响。锅炉上部结渣后出现渣块掉落时,可能会砸坏水冷壁,影响稳定燃烧,严重时造成锅炉灭火。若燃烧器喷口结渣,会影响气流的正常喷射,破坏炉内的空气动力工况,严重时锅炉会灭火。如果结渣严重,将迫使锅炉停止运行,进行除渣。过热器处结渣,使锅炉通风阻力增大,耗电量上升。结渣还会引起受热面超温、锅炉通风量不足、蒸发量不足等问题,可能会限制锅炉出力,使机组被迫减负荷运行。

3 影响结渣的主要因素及处理方法

3.1 煤种的灰熔点

煤灰组成极其复杂,主要由硅、铝、铁、钛、镁、钙、钒、锰、钾、钠、硫、磷、氧等元素组成,大多数以氧化态存在,含量由高到低顺序大致为SiO2、Al2O3、Fe2O3、FeO、CaO、SO3、TiO2、K2O、MgO、Na2O、MnO3等。

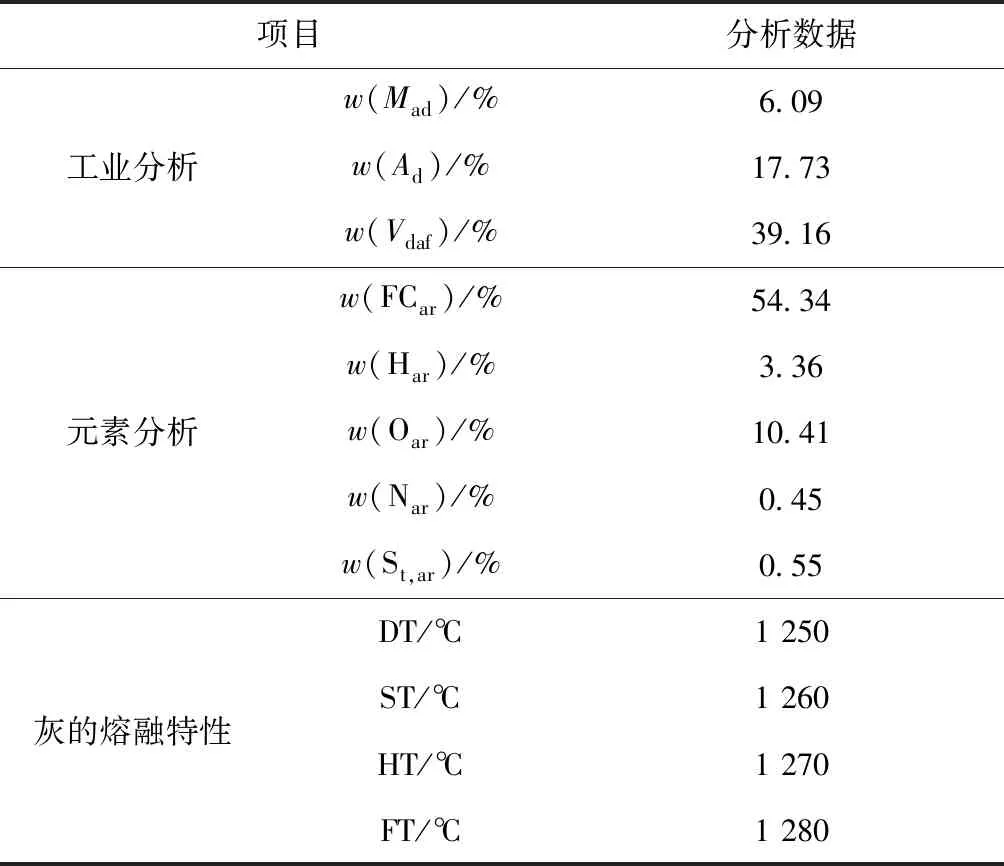

陕西兴化集团有限责任公司(以下简称陕西兴化公司)4×160 t/h锅炉燃煤主要来自甘肃和陕北煤矿,其中来自甘肃某煤矿煤种分析数据见表1,物质熔点见表2。除此之外,锅炉还掺烧了来自煤气化装置和甲醇合成装置的燃料气,该燃料气的主要成分为CO、CH4、H2、CH3OH、N2、H2O、CO2、Ar等。

形成结渣的化学反应:

Fe2O3+H2=H2O+2FeO

Fe2O3+CO=CO2+2FeO

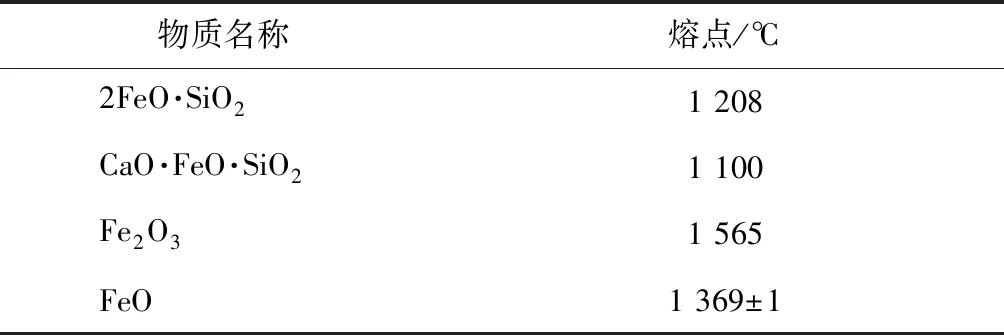

FeO-SiO2共熔体中有个一致熔融化合物2FeO·SiO2(正硅酸铁或铁橄榄石),熔点为1 208 ℃。该化合物熔化时不稳定,分解为偏硅酸亚铁[2FeO·SiO2+SiO2=2(FeO·SiO2)],ΔHm>0,在温度低于1 208 ℃时反应向左进行,这极大地加速了结渣的可能性。CaO·FeO·SiO2共熔体熔点为1 100 ℃,远低于上述煤种的变形温度(DT),很大程度上增加了结渣的可能性。

为了尽量减轻结渣带来的影响,应严格控制进炉膛的煤粉质量,掺烧灰熔点高的煤。在煤粉内加入添加剂,可提高灰熔点,并使强黏结性的渣变为疏松的渣,便于清除和脱落,但此法需考虑对水冷壁的腐蚀,应谨慎使用。

表1 甘肃某煤矿煤种分析数据

表2 物质熔点

陕西兴化公司掺烧的燃料气中含有还原性成分CO、H2,其含量高将降低煤的灰熔点,易发生结渣,因此锅炉在高负荷运行时应少用或停用燃料气。

3.2 煤的沾污性能

目前各国对煤的沾污性能的判断指标不同,以德国EVT公司采用的计算公式来说明煤的沾污性能。由于锅炉燃煤的硫含量较高,此公式考虑了硫含量对沾污性能的影响。试验结果表明:煤中硫含量的增加与受热面沾污加剧成正比关系。沾污指数按式(1)计算:

Kv=(0.5+wNa2O+wK2O)×(0.5+wS)

(1)

式中:Kv——沾污指数;

wNa2O——煤灰中含Na2O质量分数;

wK2O——煤灰中含K2O质量分数;

wS——煤灰中含S质量分数。

当Kv<4时沾污较轻,当Kv>4时沾污较重。锅炉用煤含硫质量分数为0.18%~0.97%,Kv值一般为2.54~4.77,因此对锅炉受热面沾污影响较大,在较短时间内就会在高温过热器处形成黏结性积灰。当高温过热器管排之间的结渣和积灰封堵了大部分的烟气流通截面后,会在水平烟道方向形成烟气走廊,造成烟气流速大于设计值,飞灰颗粒对管壁的撞击力、冲刷力加大,磨损加剧[2]。

3.3 空气动力场

进行锅炉空气动力场试验的目的是为了保证锅炉四角一、二次风速在规定范围内,四角来粉均匀,防止因锅炉切向燃烧偏斜造成受热面结焦,故燃烧器的燃烧工况与整个炉膛的空气动力特性密切相关。

炉膛燃烧区域内的结渣常发生在火焰或烟气直接冲刷处,若无上述情况,即使大量灰粒已呈熔融状态,由于不与水冷壁接触,也不会黏结在水冷壁上。若空气动力场不良,造成切圆过大或火焰中心偏移,将导致高温烟气冲刷水冷壁面而结渣。因此,应及时调整各风门开度及风煤配比,尽量均匀提供四角煤粉浓度及各燃烧器配风量,并适当提高一次风速[3]。

3.4 炉膛出口烟气温度

炉膛出口烟气温度直接反映了火焰是否有偏斜现象。测温点一般南北两侧各布置1个,二者温差直接反映了火焰对两侧水冷壁的冲力方向、一二次风的分布是否均匀,间接反映了结渣的可能方向。因此,日常生产中应注意观察2个测温点的温差大小。

当空气量充足时,控制炉膛出口烟气温度是避免炉膛结渣的重要措施之一,一般炉膛出口烟气温度控制在低于灰熔点50~100 ℃就可避免炉膛上部结渣。为避免炉膛出口烟气温度过高,可采用合理配风、降低火焰中心高度、减小炉膛热强度等措施。

火焰中心上移将导致出口烟气温度上升,排烟温度升高,引起屏式过热器、低温过热器和高温过热器结渣,严重时甚至发生爆管。因此,实际生产中必须控制好火焰中心高度,严防火焰中心上移。

下部炉膛投用燃料气时,若热负荷过高,易发生局部结渣,此时可适当提高送风机风压,保持炉膛中氧体积分数为4%~5%,控制压力为-70 Pa,并稍微延长着火点。

3.5 缺氧燃烧

缺氧燃烧会产生还原性气氛,使煤灰熔点大幅下降,诱发严重结渣。所以控制合适的炉膛氧量非常重要。固态排渣煤粉炉过剩空气系数为1.20~1.25,过剩空气系数过小将导致缺氧燃烧。锅炉过剩空气系数按式(2)计算:

α=0.209/(0.209-φO2)

(2)

式中:α——过剩空气系数;

φO2——O2体积分数实测值,%。

3.6 蒸汽吹灰

锅炉用燃料煤含灰量和含硫量高,运行中会引起受热面沾污积灰、结渣。结渣后,外部辐射热减少、传热速率下降,导致锅炉效率下降;此外,高负荷连续运行时,炉膛容积热负荷增大,过热器温度严重升高,燃料气的投用极大地增加了炉膛结渣的可能性。因此,应定时采用蒸汽对炉膛受热面进行吹灰。吹灰一般采用压力1.0~1.5 MPa、温度400 ℃的过热蒸汽,能有效清除水冷壁及屏式过热器积灰。

4 结语

炉膛结渣是一种危害性较大的锅炉运行障碍,必须从煤质、运行、检修及其他方面进行综合分析,最终将危害程度降至最低。另外,当锅炉高负荷运行时,炉膛容积热负荷过大,炉膛出口烟气温度高,为防止局部严重结渣,甚至发生爆管事故,应强化给水质量,对受热面及时吹灰,适当加强排污。在例行巡检过程中,如发现底部有大渣掉落或渣量异常少时,应对炉膛受热面和喷燃口进行检查,发现问题及时解决。