高、中速高压氨泵的性能对比

张昊彧,王 斌

(河南能源化工集团中原大化公司 河南濮阳 457000)

河南能源化工集团中原大化公司的尿素生产装置采用从意大利引进的氨汽提工艺,设计生产能力为1 760 t/d,于1990年5月5日投产。该尿素装置原始开车时所采用的高压氨泵为HMP-5112型高速离心式双级泵(以下简称高速泵),其特点是高转速、高扬程,采用串联式机械密封,水平布置,端面吸入。2016—2017年度尿素装置检修期间,将其中1台高速高压氨泵更换为HTDB150-100-10stg型中速高压氨泵(以下简称中速泵),原高速高压氨泵的电动机和油系统实现修旧利废。

1 工作原理

(1)高速泵由电动机驱动,通过联轴节带动低速轴,然后由安装在低速轴上的大齿轮与高速轴上的小齿轮啮合带动高速轴,高速轴再以20 445 r/min的速度带动安装在两侧的一级和二级叶轮高速旋转。来自氨升压泵的液氨从一级叶轮的端面被吸入,在叶轮产生的离心力的作用下沿叶轮圆周切线方向进入扩压器,液氨从叶轮获得动能;随着扩压器截面的增大,液氨的部分动能转化为静压能,液氨被提压至9.8 MPa(表压),然后通过连通管进入二级叶轮,被二级叶轮继续升压至22.3 MPa(表压)排出泵体。通过对一、二级叶轮改造,目前该泵出口液氨压力能达到25.0 MPa(表压)[1]。

(2)中速泵同样由电动机驱动,通过联轴节带动低速轴,然后由齿轮箱带动中速轴,中速轴再以7 500 r/min的速度带动安装在主轴上的10级叶轮旋转。来自氨升压泵的液氨从一级叶轮的端面被吸入,在叶轮产生的离心力的作用下沿叶轮圆周切线方向进入扩压器,液氨从叶轮获得动能;随着扩压器截面的增大,液氨的部分动能转化为静压能,提压后的液氨进入二级叶轮,被二级叶轮继续升压后进入三级叶轮……;经10级叶轮升压后,液氨最终被升压至23.0 MPa(表压)排出泵体。

2 主要性能参数

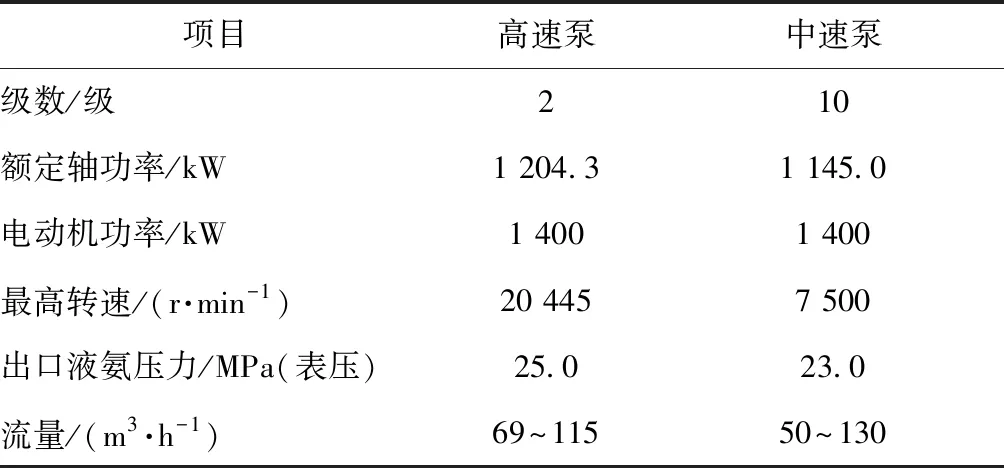

高速泵和中速泵的主要性能参数见表1。

表1 高速泵和中速泵的主要性能参数

实际运行情况表明,中速泵与高速泵相比,具有以下优点:

(1)中速泵的转速为高速泵的1/3,因转速下降,泵的运行稳定性有了明显提高。

(2)现场测量结果表明,中速泵的噪声比高速泵低约20 dB。

(3)中速泵的流量调节范围大,抗气蚀能力强,在开停车过程中对于中压系统的压力及氨升压泵的要求低,操作弹性大。

(4)中速泵在电耗、水耗、检修消耗等方面优于高速泵。

3 能耗对比

3.1 电耗

高速泵运行时的电流控制在150 A左右,而中速泵运行时的电流控制在125 A左右,中速泵相比于高速泵节电为232.5 kW,电耗下降20%,低负荷工况下的节电量将更高。以电价0.55元/(kW·h)、全年运行300 d计,中速泵每年可节省电费约92.07万元。

3.2 脱盐水消耗

高速泵的一、二级密封均为串联式机械密封,密封液分别采用液氨和脱盐水。脱盐水经过滤器过滤后进入冲洗水泵,升压至8.00 MPa(表压)后经限流孔板分为两部分,一部分进入二级机械密封(孔板前后压差必须大于1.19 MPa,此值为开车时的联锁条件,如果达不到此值,则说明机械密封泄漏量大或孔板被堵塞);另一部分进入一级机械密封,经限流孔板控制流量和压力。正常运行期间,经过一、二级机械密封的机封水排至密闭回收槽,不再循环利用,每小时脱盐水的冲注量为0.9 m3。

中速泵采用双端面集装式机械密封,密封液为脱盐水。脱盐水通过双联过滤器后进入水箱的上部,由水箱上部的液位调节阀控制水箱的液位;水箱内的脱盐水通过冲洗泵提压至2.80 MPa(表压),经水冷器进入双联水过滤器,然后由调节阀控制压力,再分别通过2只止回阀进入左右两端密封系统。水系统密封水与泵体氨系统压差是影响开车的因素之一,开车允许的压差为大于30 kPa(表压),若无压差、负压或者压差低都不允许开车,应检查密封水情况或水系统是否存在故障或泄漏。出密封系统的脱盐水经回水总管后返回水箱,实现脱盐水的循环使用。

通过上述对比可知,在正常运行工况下,中速泵不消耗脱盐水,而高速泵每小时消耗0.9 m3脱盐水。由于高速泵的密封水最终进入密闭回收槽,如果机械密封出现泄漏,含氨的脱盐水送至密闭回收槽后需进行解析处理,其每小时消耗增压蒸汽为0.2 t。如果按脱盐水价格3.8元/t、增压蒸汽75.0元/t、全年运行300 d计,则高速泵每年消耗的脱盐水费用约为13.26万元。

4 检修费用对比

4.1 检修频次

高速泵自原始开车以来,由于转速较高,运行很不稳定,正常情况下最长运行周期为3个月。高速泵在运行过程中出现的问题主要包括机械密封损坏,润滑油进水造成轴瓦烧坏及轴断裂,副线调节阀开度大幅波动造成泵气蚀而引发振动位移大,泵本身的机械损坏等。每年的检修频次平均为6次左右,最长检修时间可达3 d(此情况严重影响尿素装置的正常运行,曾经多次出现因2台高速泵同时故障造成尿素装置停车)。

中速泵于2017年2月投入运行,一直至冬季大修,实现了全年零检修。为了保证中速泵的稳定运行,在2017—2018年冬季大修期间对该泵的机械密封及轴承瓦块进行了解体检查。从检查结果来看,该泵运行1年基本未出现大的问题,存在的几个小问题在大修期间已全部得到解决。

4.2 检修耗材

高速泵进行检修主要是因为机械密封泄漏,每次更换机械密封的费用加上人工费用为3万元左右,按每年6次的检修频次,年检修费用为18万元左右。由于高速泵的泵轴转速较高,每年都会出现轴、轴承、轴瓦损坏等情况,其年检修费用为100万元左右。

中速泵投运以来,没有出现因机械密封泄漏所致的检修。2018年上半年运行期间对泵的检修只产生了人工费用,没有更换设备备件所产生的费用。

5 高压氨泵改造后存在的问题

(1)高速泵改造成中速泵后,振值位移偏大是比较突出的问题。在2017年运行期间,虽然中速泵运行比较稳定,但由于装置停车次数较多,而每次开停中速泵后其振值位移都有上升趋势。2017年大修期间,全部更新中速泵的止推瓦和轴承瓦,振值位移偏大的问题得到了解决。

(2)从泵的构造上来看,中速泵中间的层级较多,如果制造工艺无法满足要求,很容易出现内流道封板破裂、内缸体中分面密封不严、级间密封偏大而使介质回流等一系列问题,从而影响中速泵的出口压力及流量。如果中速泵出口液氨压力低于22.0 MPa(表压),将严重影响高压系统喷射泵的喷射效率,使装置后系统回收的甲铵液送高压系统时受到限制,造成整个系统的负荷受限。

6 结语

从高速泵和中速泵的运行效果来看,中速泵的运行比高速泵稳定,如果系统出现波动时,中速泵受到的干扰比高速泵小。由于中速泵中间的级数较多,其抗气蚀能力较强,当系统出现大幅波动或者晃电造成氨升压泵跳车后,中速泵不易跳车。在能耗方面,中速泵的消耗明显低于高速泵的。从检修方面看,中速泵属于国产设备,备件比高速泵便宜,更便于维修。