自走式密植棉秆整株收获机的设计与仿真分析

赵鹏飞,周卫国,王旭峰,刘金秀,邢剑飞,贺小伟※

(1.塔里木大学机械电气化工程学院,新疆阿拉尔843300;2.自治区教育厅普通高等学校现代农业工程重点实验室)

0 引言

棉花产业在我国国民经济发展中占有举足轻重的地位。据2019 年数据统计显示,我国棉花种植面积已达3.339×106hm2,作为棉花种植副产品的棉秆资源产量巨大[1]。棉秆富含纤维素与多种矿物质,具有可观的开发利用价值[2]。随着国家对环境保护的重视与可再生资源提质增效利用政策的发布,各类秸秆资源得到不同程度的重视与利用,衍生出形式多样的利用方式。目前对棉秆主要进行回收转化再利用,即在棉秆收获后利用现代加工工艺改变棉秆理化性质,以转化为微饲料、瓦楞纸、培养基质、发电原料等[3-6]。

随着农业机械化水平的不断提高,区域化集中种植成为棉花种植的主要方式,新疆棉区机采棉种植分布相对集中且广泛采用1 膜6 行的密植种植农艺。由于对环境保护的重视,焚烧处理方式正在逐渐消失,目前新疆棉区对棉秆的处理方式以翻埋为主[7],但木质化程度高的棉秆在翻埋后仅依靠冬休无法完全降解,且还田棉秆往往附带有地表残膜、多种病原菌,对下一年农作物的种植、生长会产生严重影响[8]。现有棉花秸秆收获机械主要以剪切式为主,将棉秆地表以上部分剪切后回收或粉碎还田,但由于棉秆木质化程度相比大多数作物秸秆较高,致使棉秆剪切收获方式存在作业功耗高及根茬留地的问题[9]。

新疆棉区棉田多采用膜下滴灌技术,结合实际棉田测量发现,棉秆根系大多集中在土壤0~15 cm 深处,呈现如图1 的特征,仅需对种植区土壤浅翻即可实现整株铲拔。现有棉秆收获机械多为悬挂式,以拖拉机为动力实现棉秆分段式收获,而自走式棉秆整秆联合收获机械相对较少,随着棉花生产全程机械化水平的不断推进,集切土减阻、铲拔、捡拾输送、集箱于一体的自走式棉秆整株收获机将是未来棉秆收获机械发展趋势之一。

图1 棉花秸秆根部

为提高新疆棉区密植棉秆的收获效率和资源利用率,设计了一种自走式密植棉秆整株收获机,利用柴油机与液压马达为各作业部件的运转提供动力,并配备多个变速箱实现转速调配,实现棉秆对行切土减阻、不对行根部铲拔、捡拾输送及收集作业。

1 结构组成及工作原理

1.1 结构组成

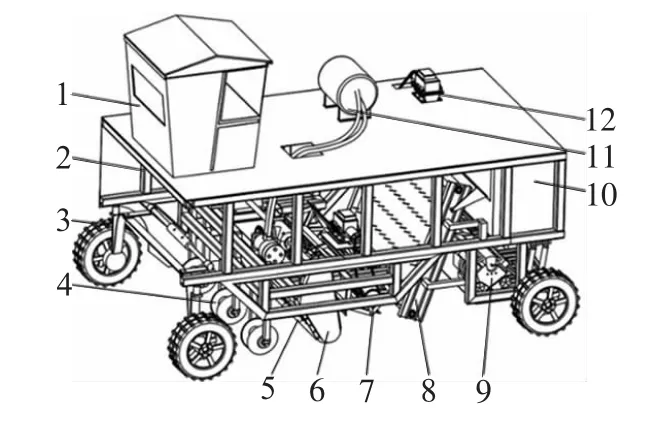

自走式密植棉秆整株收获机如图2,主要包括驾驶室、机架、减阻装置、行走轮、铲拔装置、捡拾装置、输送装置、柴油机、回收箱和变速箱。该收获机采用对行切土减阻、不对行铲拨的集成式收获方法,可针对基于密植农艺种植的棉秆开展一体化收获作业(机采棉密植种植农艺如图3),总体结构紧凑,功能齐全。

图2 整机结构示意

图3 机采棉(66+10)cm 密植种植模式

1.2 工作原理

本文设计的自走式密植棉秆整株收获机以柴油机及液压马达为动力源,经调速箱调速后为机具行走与作业提供动力。作业前,将减阻装置固定位调整至较佳位置,确保各切土圆盘入土深度和切土位置合适,作业时,首先由切土圆盘对棉秆根侧土壤进行切土减阻,以减小后续铲拔装置对棉秆铲拔时的作业功耗,随后铲拔装置以顺时针方向切入土壤,在浅翻土壤的同时将棉秆连根铲出,并向后方抛送、铺放在地表,接着捡拾装置逆时针旋转,其上密布排列的钉齿将地表棉秆拾起后抛向输送装置,棉秆则随即与钉齿输送带碰撞,根部附带土壤被拍碎、脱落,最后棉秆被钉齿输送带挂接着向上运动,遇到挡板后与输送带分离,进入回收箱收集,如此连续完成棉秆整秆收获作业,该机工作原理如图4。

图4 工作原理1.行走装置2..减阻装置3.铲拔装置4.捡拾装置5.输送装置6.柴油机7.回收箱

1.3 主要技术参数

移动式机组的理论生产率:

式中W—移动式机组的理论生产率,hm2/h;B—机组的构造幅宽,m;v—机组的理论速度,km/h。

该机具工作幅宽B=2.00 m,机组理论前进速度v为3~5 km/h,根据式(1)计算理论生产率为0.6~1.0 hm2/h。整机主要技术参数如下:

机具尺寸(长×宽×高,m)3.70×2.10×1.52

工作幅宽(m)2

机具作业前进速度(km/h)3~5

柴油机额定转速(r/min)2 200

液压马达转速(r/min)850

生产率(hm2/h)0.6~1.0

2 主要工作部件的设计与分析

2.1 铲拔装置设计

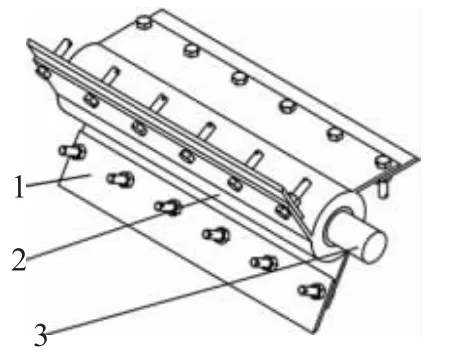

铲拔装置基于逆向旋耕原理设计[11],是该收获机的核心工作部件,主要包括铲拔刀、铲拔轮和刀轴。横向配置3组同规格铲拔装置,单组铲拔装置如图5。针对(66+10)cm机采棉宽窄行种植模式中2行窄行距棉秆进行铲拔作业。铲拔刀固定在铲拔轮上,围绕铲拔轮周向均匀布置(夹角α 为120°),如图6,铲拔刀随刀轴旋转铲入土壤,对浅层土壤铲拔的同时将棉秆提起,完成棉秆的整秆起拔、抛送及铺放作业;该铲拔装置作业时不需要对行,可适用于多种密植模式。

图5 铲拔装置结构

图6 铲拔装置侧视图

2.2 捡拾装置设计

本文参考残膜捡拾装置设计了棉秆捡拾装置[12],主要包括钉齿、调节杆、辊轴和支撑板,如图7。钉齿安装在调节杆上,调节杆与支撑板固定且随辊轴一起旋转,棉秆经铲拔装置作业后铺放于地表,密集排布的钉齿将平铺于地表的棉秆勾起并抛至输送装置上。

图7 棉秆捡拾装置结构

2.3 输送装置设计

结合现有带式输送机设计了输送装置[13],如图8。主要包括传动轴、挡板、输送带机架和钉齿输送带。当捡拾装置将棉秆抛到输送装置时,棉秆根部与钉齿输送带碰撞并产生一定的冲击力,该冲击力使棉秆根部的土壤脱离,同时勾挂在钉齿输送带上的棉秆随之向回收箱输送,当棉秆被挡板阻挡后与钉齿输送带分离,随即翻滚进入回收箱,土壤则洒落地表,如此循环往复即可将棉秆源源不断地送到回收箱完成收集作业。

图8 输送装置结构

3 铲拔装置运动分析

如图9,铲拔装置工作时对棉秆铲拔的速度由自身旋转角速度ω和机具的前进速度vm复合而成,在实际作业中,铲拔点的运动轨迹为余摆线[14],其运动方程为:

式中vm—机具的前进速度,m/s;R—铲拔装置半径,mm;ω—铲拔刀角速度,rad/s;t—时间,s。

图9 铲拔运动示意

则铲拔点在x 轴与y 轴方向的分速度为:

在铲拔刀只有铅垂速度而无水平分速度时,为铲拔刀切削土壤的有利条件,根据极值原理[15],即在公式(4)条件下切土最佳:

铲拔刀在N 点垂直切入土壤直至切削完成,为避免刀具背部推土,刀具的水平分速度需保持倾向后方,由公式(5):

假设N 点坐标为(x,y),则:

式中a—铲拔刀耕深,mm。

将式(6)与式(2)整合代入式(5)得:

又由于:

式中n—铲拔装置转速,r/min。

结合密植棉秆根系实际分布深度,铲拔刀耕深a取为100 mm,设计时R为300 mm,机具前进速度为3~5 km/h,计算得转速最小为88 r/min,而本装置采用的液压马达驱动,其转速范围为0~850 r/min,能够满足作业需求。

4 关键零部件有限元分析

该自走式密植棉秆整株收获机在经减阻装置对棉秆根部土壤松翻后,由铲拔装置对地表0~8 cm 土壤进行浅翻,铲拔刀为主要作业部件,为此对该部件进行静力学仿真分析。利用Solidworks 完成铲拔刀三维建模,随后将其另存为中性文件.x_t 格式并导入ANSYS workbench 2020 R2 中进行有限元分析[16]。

4.1 材料属性的定义

在实际作业时,铲拔装置上的铲拔刀要完成入土铲拔作业,是完成棉秆连根拔起的关键作业部件,其主要承受土壤的反作用力,由于铲拔刀不对行作业,使得单个铲拔刀整体尺寸较大,在保证其刚度与耐久度的同时材料选用成本较低的Q275,屈服强度为275 MPa。

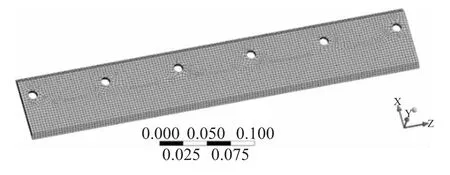

4.2 网格划分

为提高铲拔刀分析的准确性,尽可能地提高网格划分密度,最终网格划分结果为单元数10128,节点数52706,网格数目能够较好满足分析条件,网格划分后的结果如图10。

图10 铲拔刀的网格划分

4.3 施加载荷及约束

单组铲拔装置针对1 膜6 行种植农艺中2 行窄行距棉秆进行铲拔作业,其上的铲拔刀通过螺栓连接在铲拔轮上。查阅相关文献可知,土壤浅翻阻力约为400~1 000 N[17],而棉秆拔起所需力约为1 010 N[18],棉秆铲拔阻力大于浅翻阻力,故主要分析棉秆铲拔阻力。当铲拔刀同时铲拔2 株棉秆,且作用力垂直于切削刃面处时铲拔刀受力最大,约为2 020 N,为对铲拔刀进行更加可靠的分析,综合考虑对其受力选择为2 500 N,方向垂直于切削刃,在螺栓固定位施加约束,最终施加结果如图11。

图11 铲拔刀约束受力图

4.4 结果与分析

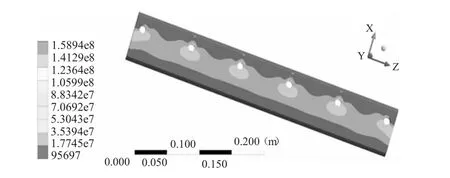

使用workbench 软件中的Static Structural 对铲拔刀进行相应模拟分析,得出铲拔刀在模拟外载荷作用下的等效应力和总变形,结果如图12、13。

由图12 可知,铲拔刀等效应力主要集中在螺栓固定孔位处,最大应力为158.94 MPa,小于所选材料的应力极限,因此铲拔刀的材料选用合理。

由图13 可知,铲拔刀最大总变形为0.093 mm,变形量可忽略不计,即所选用材料Q275 符合作业要求。

图12 铲拔刀等效应力图

图13 铲拔刀总变形图

5 结论

(1)为提高新疆棉区密植棉秆的收获效率和资源利用率,设计了一种自走式密植棉秆整株收获机,一次性作业即可实现根侧切土减阻、铲拔、捡拾输送及棉秆收集等多项功能;该机总体结构紧凑,功能齐全,针对基于密植农艺种植的棉秆开展一体化整秆收获作业。

(2)进行了各主要工作部件设计,并对核心工作部件—铲拔装置进行了运动学分析,结合密植棉秆根系实际分布深度0~15cm,当取铲拔刀耕深a 为100 mm、铲拔装置半径R 为300 mm,得出拔秆装置最小转速88 r/min。

(3)对铲拔装置的铲拔刀进行了有限元静力分析,静力学分析结果表明:铲拔刀的最大等效应力为158.94 MPa,最大总变形为0.093 mm,其等效应力与总变形均低于所选材料的承受极限,材料选用安全可靠,符合设计要求。