圆筒形FPSO底层分段合龙方案优化

刘传辉,崔 良,石 亮,张 耀,李 思,李继奎

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

0 引 言

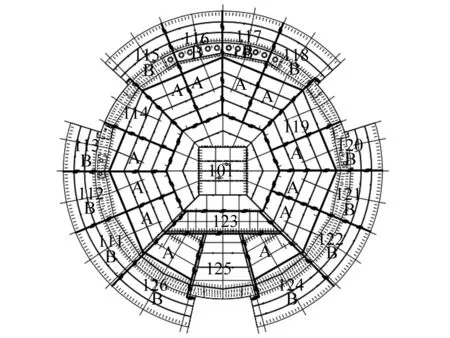

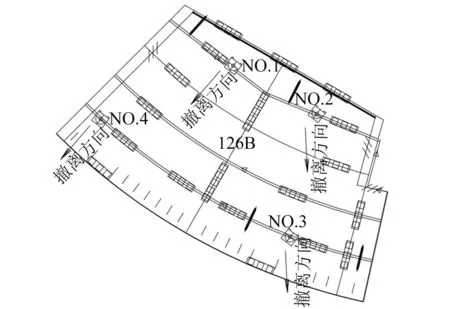

圆筒形浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)作为深水浮式平台的一种典型型式,集生产、储油、外输等多功能于一体,具有易搬迁、可重复利用等特点,被称为“流动的生产储油平台”。同时,圆筒形FPSO具有较强的抵御恶劣作业环境的能力,适合深海作业[1]。公司承制的某圆筒形FPSO位于英国北海海域,船体直径为87.5 m,高度为32.0 m,作业水深为160~170 m,船体重量约12 000 t,采用车间分片预制、分段建造、船坞合龙的方式完成。该FPSO船体总计分成94个分段,共计4层,其中底层由29个分段组成[2],如图1所示。最重分段约465 t。以126A、126B分段合龙为例,针对底层分段在船坞内的合龙方式进行具体分析。

图1 底层分段划分布置

1 传统分段合龙方案

船体分段在船坞内合龙时,主要通过位置和姿态的调整来实现基准分段的准确定位。在传统分段合龙方案中,往往采取不同的设备,船体分段的空间位置和姿态的调整方法也不相同。在确定合龙方案时,应考虑合龙分段整体空间位置、船体分段大小等方面的因素[3]。

1.1 龙门吊吊装合龙

由于合龙分段重量都在百吨以上,在船坞内搭载合龙底层分段,采用门式起重机(简称“龙门吊”)吊装。龙门吊吊起的船体分段受到海边强劲风力的影响,会随之左右晃动,且分段对接处空间狭小,合龙方式定位不准确,易造成分段合龙口的错位,精度不易控制,影响对接的质量和效率。对接工作需反复微调,将长时间占用起重设备,延长造船合龙的工期[4]。

1.2 滑移合龙

在分段滑移合龙时采用滑移小车沿着固定的轨道向着基准分段运动[5],上面安装顶升液压油缸,可进行高度调整,此种方式一般较多使用于长形FPSO,主要从一端向另一端合龙,相互间不存在空间狭小的情况。圆筒形FPSO底层为蛋糕形状,分割成多个扇形分段,成三角形合龙状态。在分段滑移合龙时只能朝一个方向运动,无法实现四角的分开移动,且在移动过程中底部整体起升和下降,与之对接的分段存在分片变形或者坞墩高低不平的情况下,容易产生对接错位现象。

根据上述分析,传统合龙方案无法实现圆筒形FPSO分段整体合龙的精确对接以及3个方向的位置调整,较难一次性地完成对接任务,且占用起重资源,不利于船体其他分段的快速合龙。因此,本文对圆筒形FPSO底层分段合龙方案进行优化,以快速地实现分段合龙的精确对接,提高船体的分段搭载效率。

2 合龙方案优化

为保证分段搭载合龙中的对接精度要求,降低起重机使用时间,在分段搭载合龙中采用三维调整机的合龙对接调整方式,实现纵向、横向和竖向等3个维度的调整,以确保各分段的平稳对接和精确合龙,缩短圆筒形FPSO在船坞内的合龙周期,提高船体建造质量。

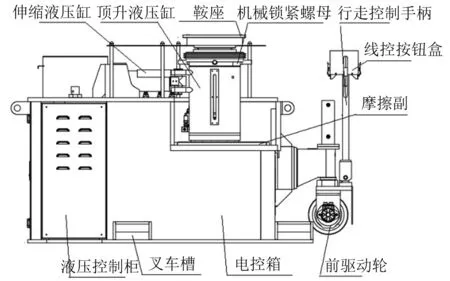

2.1 三维调整机基本组成

三维调整机主要由顶升液压缸、伸缩液压缸、机械锁紧螺母、鞍座、行走控制手柄、摩擦副、前驱动轮、叉车槽、线控按钮盒、电控箱和液压控制柜等组成,如图2所示。

图2 三维调整机结构示例

2.2 三维调整机基本原理

以圆筒形FPSO分段合龙中使用的三维调整机为例,单台设备承载能力为200~300 t,垂直方向调整范围为0~250 mm,水平方向调整范围为0~150 mm。行走轮升降机构采用液压缸驱动,起升后离地面高度可达50 mm,水平伸缩液压缸和垂直顶升液压缸可使分段在3个维度、6个方向精确调整,顶升液压缸设置有机械锁紧螺母和升降阀组,可确保在分段调整结束后高度方向不动、重载下降平稳、顶升停顿时分段高度不变。主顶升液压缸配备5°可倾斜抗偏载鞍座和扩大底盘,能对船体分段不平整状况进行调整。线控手柄按钮盒可实现单台设备操作,也可通过联动控制台实现多台集中操作,实现同步顶升、移动和三维调整定位,多台顶升联动同步误差在2 mm以内。主顶升液压缸设置压力传感器,可在同步控制器上显示每台设备的承载吨位和总吨位,避免超载。

2.3 分段精度测量及搭载模拟

一般情况下,在进行分段合龙作业时,先将基准分段吊装于船坞坞墩上进行定位,再吊装后续分段,通过全站仪监控后续分段与基准分段之间的相对位置关系。由于各个分段外板在合龙成整体时存在一定的变形,会产生错位现象,因此需要提前对合龙分段进行精度测量和搭载模拟,合龙时裕量切割后借助三维调整机进行分段的二次调整,完成分段的精确对接。图3所示为对126A、126B分段合龙进行测量点和搭载模拟分析。

图3 126A、126B分段合龙示例

具体过程如下:

(1) 将分段模型导入ECO-BLOCK精度测量软件中,在分段外轮廓线(底板、外板与T形梁、球扁钢交接位置)选取测量点[6]。

(2) 根据选取的理论测量点,标识三维坐标点(x,y,z),并在分段上贴上移动标靶,采用全站仪进行各个测量点的采集,存储在手持测量仪内。

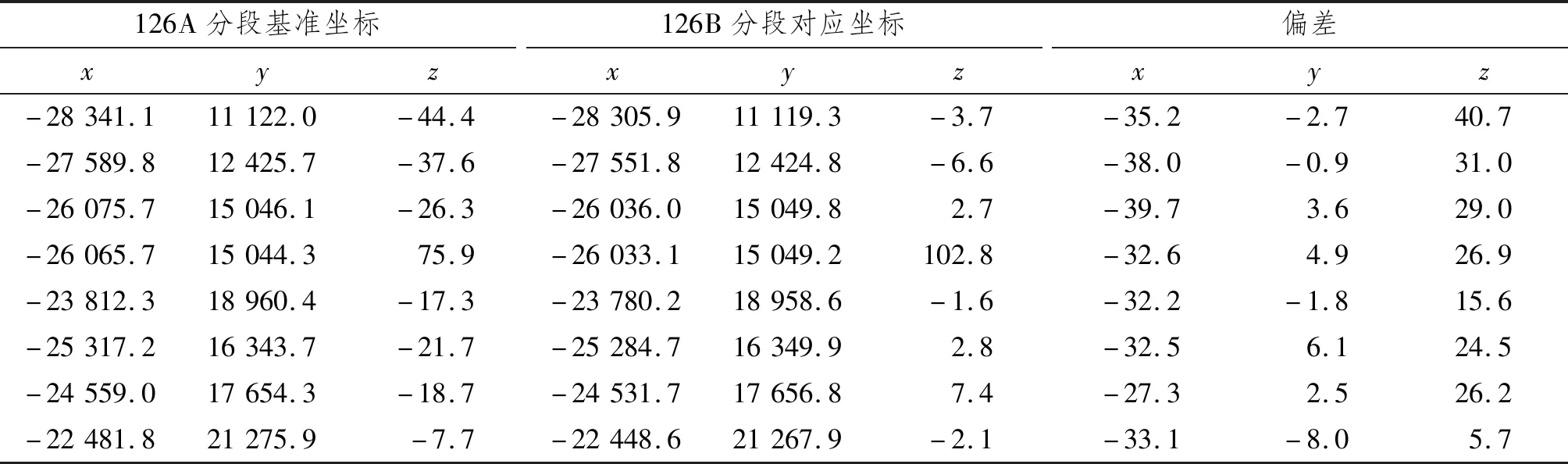

(3) 将测量数据导入ECO-BLOCK精度测量软件中[7],对分段测量数据与理论数据进行比较分析,如图4和图5所示,显示出x、y、z相对于理论坐标的误差量。

图4 126A分段精度测量点示例

图5 126B分段精度测量点示例

(4) 将分段测量数据与搭载环境数据导入ECO-OTS进行数据搭载模拟,系统自动就搭载对齐点进行搭载偏差分析,计算2个分段存在的坐标偏差,如表1所示。

表1 搭载模拟坐标及偏差 mm

续表1 搭载模拟坐标及偏差 mm

2.4 三维调整机布置及分段合龙调整

将三维调整机布置于船坞坞底,4台为1组,可顶升分段进行三维方向的移动,从而实现126A、126B及相邻分段的平稳对接。

(1) 在分段合龙吊装前,调整坞墩高度,使其比理论布墩高度降低约10 mm。

(2) 通过控制手柄将每台三维调整机x、y方向水平油缸各伸出约50 mm,三维调整机的布置如图6所示。

图6 三维调整机布置示例

(3) 将126B分段利用龙门吊吊装至合龙分段附近位置撤钩,与地样线及相邻分段的偏差控制在50 mm左右,保证分段对位后可进行多次调整。

(4) 分析两分段搭载模拟数据可知,x方向偏差最大为48.9 mm,由于126B分段与其他分段对接的位置预留50 mm裕量,沿x方向将126B分段偏差量切除并修正[8]。

(5) 将三维调整机预顶升,同时检查受力状态,保证每个三维调整机受力均匀。

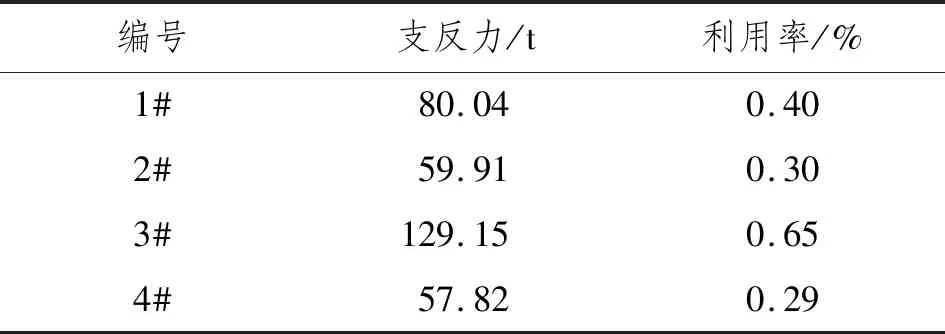

(6) 4台三维调整机同时顶升,使最低点脱离坞墩约5 mm,在顶升过程中不可超过许用受力值(见表2),调整分段至合龙位置,使其相对于基准分段准确对接到位,旋紧机械锁紧螺母,在移动过程中采用全站仪监控分段是否到位。

表2 4台三维调整机受力情况

(7) 调整坞墩顶部楔木,使其与分段接触并敲紧,下放并移除三维调整机,完成分段的最终合龙精确对接。

3 结 语

通过对分段合龙方案的分析、优化,采用ECO-BLOCK软件和全站仪对分段进行精度测量和搭载模拟,可提前预知对接分段间的偏差,并借助三维调整机进行3个方向上的二次调整,有效地保证分段之间合龙的对接精度,提高了安装效率,降低了起重机占用时间。此三维调整机的使用可为其他同类船体分段合龙对接起到借鉴作用,具有良好的推广和应用价值。