电动车用铅蓄电池的维护探讨

佘爱强,孙权,刘玉,田庆山,安焱韬,朱建峰,曹龙泉

(天能电池集团股份有限公司,浙江 长兴 313100)

0 前言

随着新能源的发展,车载能源系统出现了多样化的选择。作为传统车载能源的铅酸蓄电池,由于价格低廉,在安全性能方面有优势,目前仍然是电动自行车能源系统的首选。铅酸蓄电池生产厂商承诺的三包期一般都是 15 个月,其中第 1~8 个月为换新期,第 9~12 个月为周转期,第 13~15 个月为维护期。电池行驶寿命均在 3 a 左右,但是在客户使用过程中电池会出现过早失效的现象,有的甚至在三包期早期就发生失效。电池失效的原因来自多个方面,既来自于电池的制造过程,也来自于用户的使用过程。对市场退回电池的解剖数据进行统计分析时发现,由用户使用习惯导致电池失效的占比很高,也就是说很大一部分电池的失效和用户的使用方式有关系。因此,笔者针对用户的使用方式,从失效原因上予以分析,提出一些有助于延长电池寿命的维护方法。

1 常见用户使用现象

1.1 失水和热失控

充电的过程中可能遇到电池发热比较明显,电池鼓胀变形的现象,也就是通常所说的失水和热失控。正极板在充电后期或者过充电阶段会有正极板腐蚀和 O2的析出[1]。析氧反应式为

对于电动自行车用阀控式电池,析出的氧气会通过 AGM 隔板转移到负极板,并在负极板上化合还原为 H2O,并且放出热量。反应式为

由于持续的析气,电池内部氧气积累而来不及化合,导致电池内部压力逐渐增加,最终打开气阀,向外界释放气体,引起电池失水[2]。电池失水使电池内部欧姆电阻增大,导致充电过程中产生更多的热量。另外,氧气在负极板的化合反应是一个放热反应,而电池都是固定安装在一个封闭的箱体中,产生的热量不能及时向外界释放,使电池温度上升。温度的升高进一步加速氧气的化合放热,又促使电池温度进一步上升,最终导致了电池鼓胀变形[3]。如果电池鼓胀变形比较厉害,就会给电池造成致命的伤害,更甚者会导致电池起火。

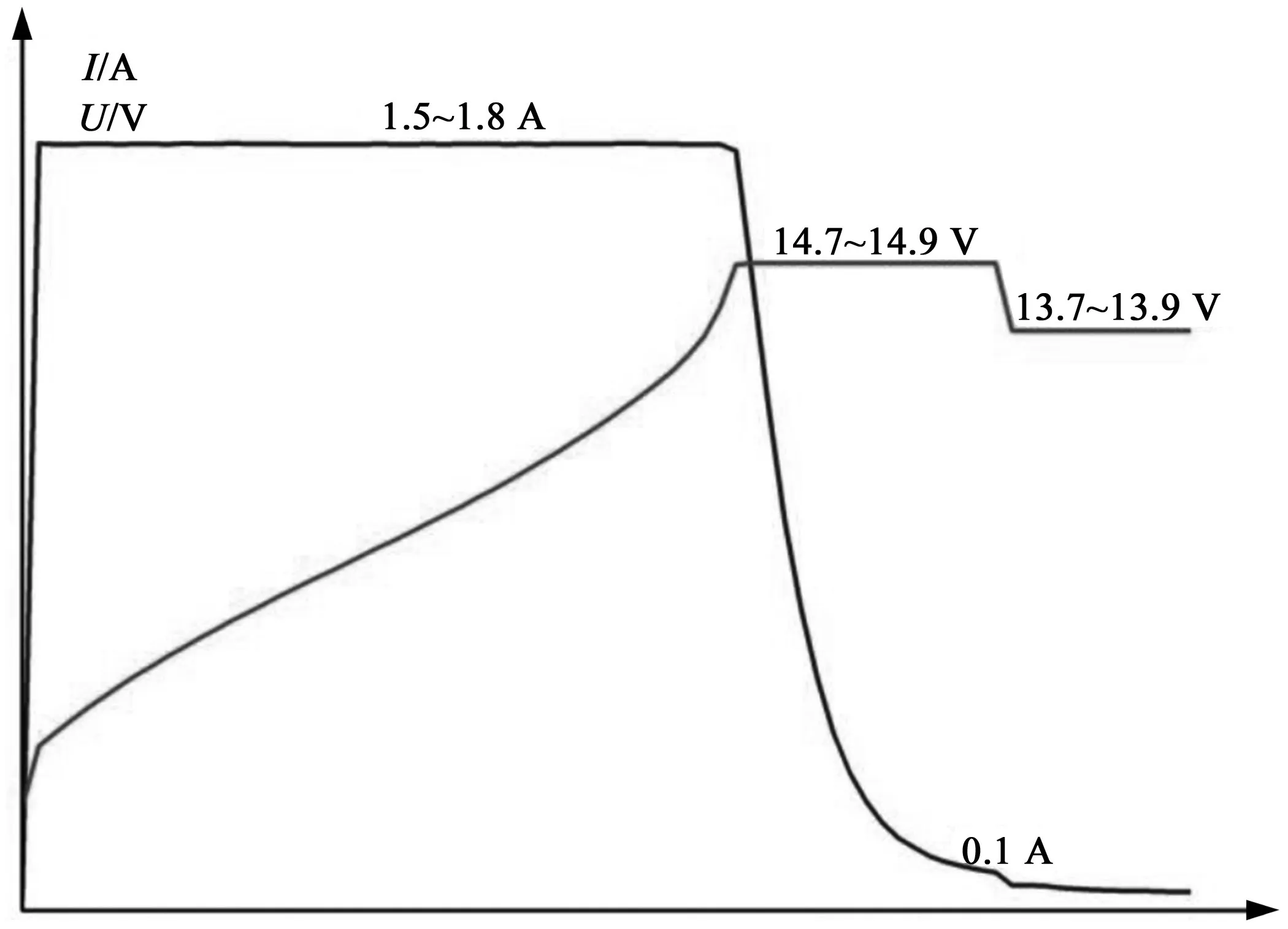

失水和热失控主要是缘于没有使用电池生产厂家指定的充电器给电池充电。目前市场上充电器的参数均为三段式充电(见图 1)。第一阶段和第二阶段是主要的充电阶段(恒压限流充电阶段)。在这两个阶段,大约会充入额定容量的 90 %,充电器显示为红灯。第三阶段为补充充电阶段。在此阶段,充电器显示为绿灯。在恒压充电阶段,如果充电电压设置过高,会造成水损失比较严重。当出现拿错充电器或者充电器无法恒压的情况时,失水和热失控容易发生在该充电阶段,后续电流也无法持续下降。长时间处于这个阶段,电池急速升温。

图1 6-DZM-12 型号电池三段式充电模式

1.2 欠充和搁置

电池三段式充电过程中,第三阶段为补充充电阶段。充电器在转绿灯后开始小电流补充充电。充入的电量大约为 10 % 额定容量。如果恒压阶段的电压设置过低,则会导致电池充不满电,活性物质无法完全转换。容易出现的情况也是由于充电器有问题,电压无法达到要求的充电电压值。少数用户在使用过程中如果未转灯或者转灯后就停止充电,也会导致电池欠充电。经常欠充也会影响电池的寿命。同欠充失效机理相同的是搁置。这种搁置主要是指电池处于放完电或者欠充状态下的搁置。对于车辆使用频率不是很高的用户,长期放完电或者欠充搁置同样会影响电池的寿命。

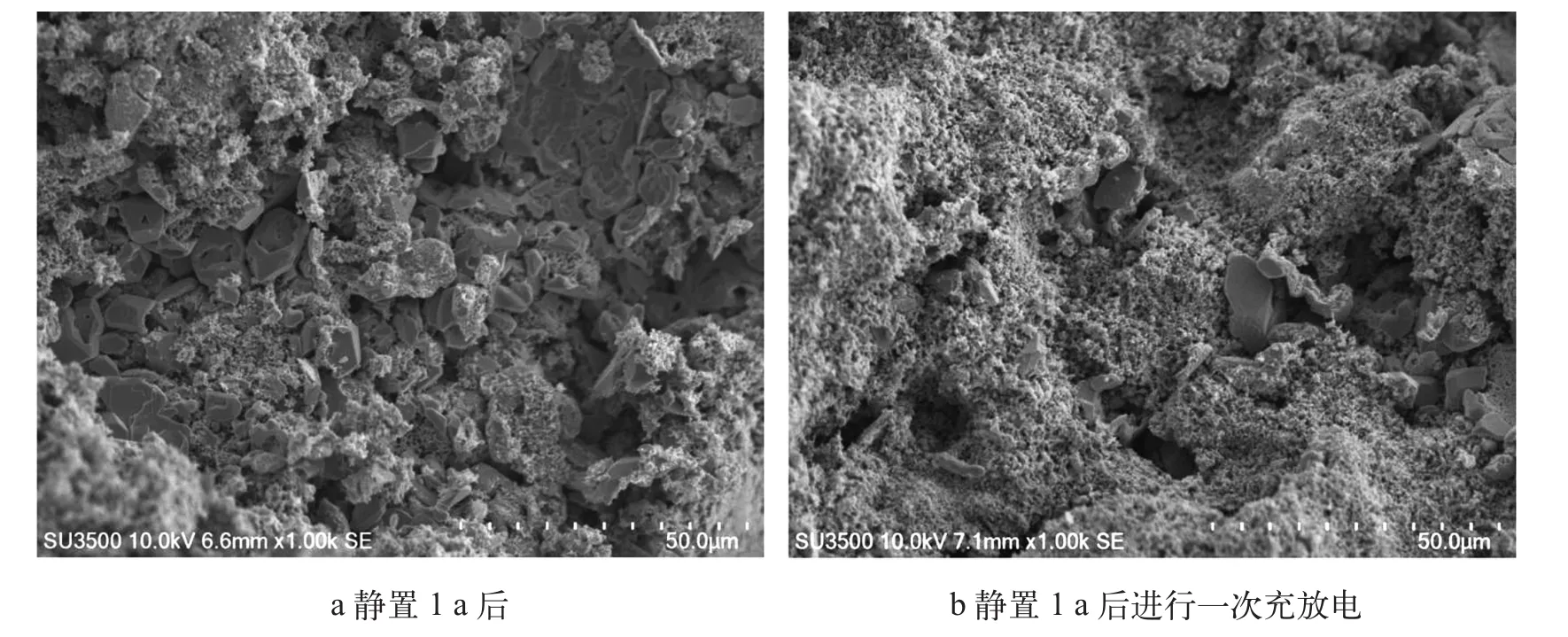

电池在欠充和搁置状态下,正负极板上的硫酸铅没有完全转换成二氧化铅和海绵状铅,部分硫酸铅得不到及时还原,而小颗粒的硫酸铅不断溶解,并在极板上相对较大的硫酸铅颗粒上重新结晶,变成更大颗粒的硫酸铅。令一组电池保持满电态开路静置 1 a。结束后,将其中 2 只电池解剖,另2 只电池进行充放电测试,然后解剖。解剖极板的SEM 如图 2 所示。

图2 正极活性物质 SEM 图

从极板的 SEM 图可以发现,静置过程中确实会有大颗粒硫酸铅的沉积出现,但是容量还是可以恢复的。同时也发现,即使容量恢复后,活性物质中还是存在少量的硫酸铅颗粒,不能完全转换。这说明,大颗粒的硫酸铅颗粒并非完全失去活性,大部分的颗粒还是可以完成转换的。虽然大部分硫酸铅没有失去活性,即充电后还可以转换,但是极板不同部位的硫酸铅颗粒性质有所不同,因此少量的硫酸铅颗粒无法再变回活性物质,导致电化学反应受阻。另外,硫酸铅属于不良导电体,附着在极板上无疑增大了极板的电阻,降低了电池的充电效率。

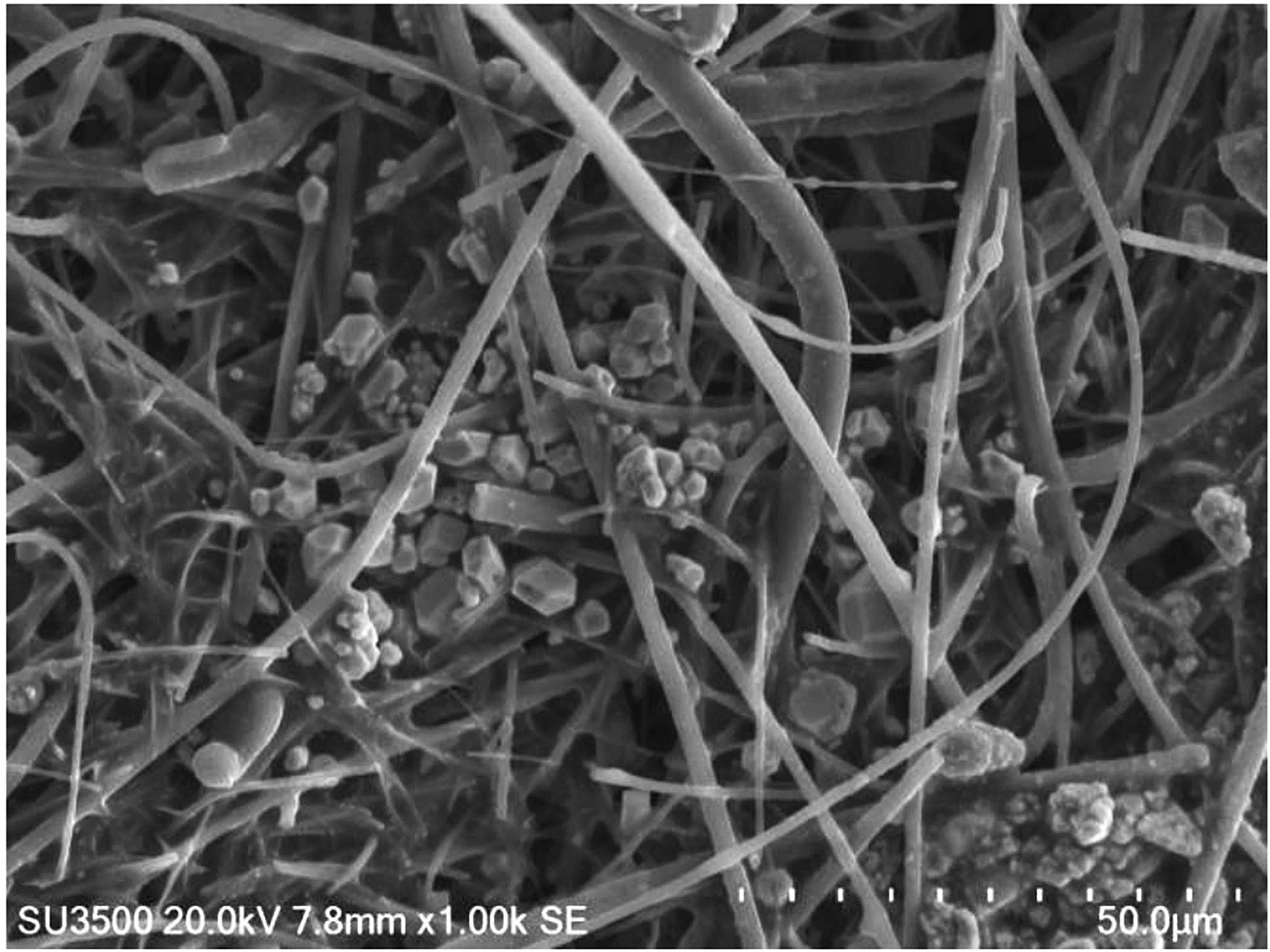

长时间的欠充和搁置,除了导致极板中部分硫酸铅晶体不可恢复外,也会使硫酸铅颗粒沉积在AGM 隔板中。这部分硫酸铅晶体容易造成内部短路,给电池造成致命的伤害[4]。针对长时间欠充和搁置的微短路单格,解剖取样 AGM 隔板进行 SEM表征,发现 AGM 隔板中会有大量的小颗粒硫酸铅颗粒沉积,如图 3 所示。

图3 AGM 隔板中的硫酸铅颗粒(静置 1 a 后)

1.3 过放电和大电流放电

造成过放电的原因主要是电池保护电压低或者内部的微电流放电。特别是对于老旧的电动车,这种问题非常明显。由于用户在维护电池过程中没有设置放电保护电压或者把保护电压设置得比较低,偶尔电动车控制器的欠压保护点参数设置过低,电动车控制器本身有质量因素,以及控制器本身的电路设计导致电动车的静置电流过高,有的甚至高达100 mA,电动车充足电后,即使不骑行,放置 2 d也会损失 5 Ah 左右的容量。然而,控制器的欠压保护对于静置电流根本不起作用,就导致了电池过放电[5]。

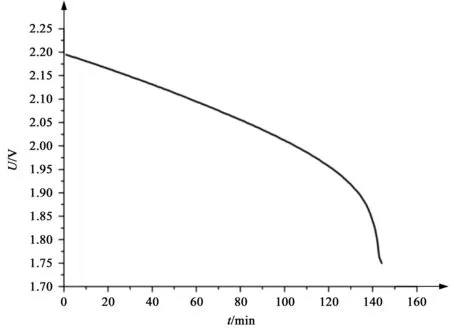

过放电的电池经充满电后,由万用表测得的电池开路电压值较低。图 4 所示为普通 2小时率电池 2 V 单体的放电曲线。放电开始时,单体电压在2.2 V 左右,而且车载仪表上显示满格电量。随着放电的进行,电压开始下降,且仪表显示电量开始减少。当电压降到 1.85 V 后,电压突然下降得比较厉害,且仪表显示电量迅速耗尽。一般,整车厂设置保护电压,以便电池电压下降到保护电压后停止供电来保护电池。如果继续放电则会导致电池过放电,使电池电压迅速下降。

图4 2 小时率电池 2 V 单体放电曲线

电池生产厂在设计电池允许最大放电电流的参数时,考虑到了用户在实际行驶过程当中的路况,但还是有部分用户采用大电流放电,将电池损坏。经大电流损坏的电池充满电后,用万用表测量时,电池的开路电压值较低,有的甚至出现了零电压的现象。这主要是用户在行驶过程中超负载所致。虽然新的电动车国标限制了带人和带货的超负载现象,但是对于老款式的电动车,这种现象还是比较明显。一般,正常平路行驶过程中不会发生大电流放电,但是遇到上坡的路面,由于电流过大,极柱与汇流排之间或单格与单格之间的连接部位发热严重,从而烧断汇流排或极柱,形成断路、断格。

1.4 极柱漏液

小电池(如 10 Ah、12 Ah)极柱使用的是镀银的铜片,在装车的过程中需要用焊锡丝将电池与线路连接。若使用的电烙铁功率太高(建议使用功率为 50 W 的电烙铁),焊锡丝质量太差,或者焊接时间太长,红、蓝胶下铜片与铅极柱连接处就会融化,形成空隙,造成渗酸、漏液。大电池(如17 Ah、20 Ah)使用的是铜内螺极柱,需要用螺丝固定电池与线路之间的连接。若旋扭得太松,易造成线路与电池之间的接触点电阻增大,使接触点发热,导致铜内螺极柱与铅极柱连接处,以及底胶和红、蓝胶,由于高温而融化,并且收缩形成空隙,造成渗酸、漏液。若旋扭得太紧,在旋扭的过程中用力过大会造成红、蓝胶开裂,形成空隙,从而导致渗酸、漏液。一旦极柱处漏液,电解液会通过缝隙腐蚀铜端子,导致接线导电不良,另外电池的密封性能也会受到影响,严重缩短电池的使用寿命。

2 电池维护方法

针对上述失效模式,用户可以采取如下措施在日常的使用过程中予以维护:

2.1 过充电

过充电主要是由用户没有使用整车厂家配套的充电器充电所致,因此不同型号、不同品牌的电池充电器不应混用。另外,用户在更换电池后要了解原充电器参数是否适用于新电池。在充电过程中电池不可靠近火源、热源等,且在炎热季节中严禁在阳光直接暴晒中充电。

2.2 欠充和搁置

根据充电器指示灯提示,当指示灯由红灯转换为绿灯时,代表电池已经完成了第一阶段和第二阶段的充电,但是此时电池并没有充满。正常情况下,在显示绿灯的状态下维持 2 h 左右充电即可将电池充满电,因此用户应该在充满电后再停止充电。在没有转灯或者刚刚转灯后就停止充电,会导致电池欠充电。对于电动自行车使用频率较低的用户,搁置期间应该将电池充满电,禁止放完电或者是没有充满电的情况下搁置。搁置一段时间后,还应该骑行 1~2 次,然后充满电后再搁置,让活性物质保持活性状态。

2.3 过放电和大电流放电

正常行驶过程中过放电的情况相对较少,而对于大电流放电,用户在骑行过程中应该要留意仪表的电量指示。如果显示电量不足,应该避免载人或者货物,宜轻装骑行,特别是遇到坡度较大的路况。每次骑行后都应该给电池补充电,避免下次骑行时电量不足。

2.4 极柱漏液

用户在给车换电池的过程中,极柱如果是镀银的铜片,应该使用功率约 50 W 的电烙铁焊接,避免使用大功率电烙铁将红蓝胶破坏。如果极柱有螺纹,旋紧的过程中要注意力道。

3 结束语

阀控式铅酸蓄电池作为电动自行车的一个重要组成部分,对电动车的性能起到一个至关重要的作用。从技术上将电池性能发挥极致是制造企业的使命,是技术人员永远不断奋进的方向,而用户作为电池的最终使用者,也需要掌握正确的使用方法,在使用过程中保护好电池,不断提高维护意识。只有双方共同努力,才能够真正有效提升电池的使用性能。