超声检测在糖厂榨辊轴环向裂纹检测中的应用

刘 洪,刘新远

(广西通用机械产品质量检测站,广西 南宁 530001)

0 引言

榨辊轴是糖厂生产重要设备之一,对甘蔗汁榨出必不可少。在整个榨季中,榨辊轴在交变力作用下,极易产生裂纹发生断轴。一旦断轴,整个压榨流程就得停止,对断轴进行更换。如一间日榨一万吨的糖厂,以最低蔗糖出糖率百分之十,糖价6000元/吨计算,停榨才能更换榨辊,这就拉长了榨季时间,降低综合经济效益约600万元。因为榨辊轴的重要性,糖厂每次停榨检修期间,都要对榨辊轴进行无损探伤检测,根据检测裂纹深度结果,判断榨辊轴是否进行修补或进行报废处理。断裂的榨辊轴实物图,如图1所示。

图1 断裂的榨辊轴

1 榨辊轴受力分析

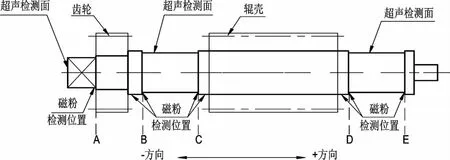

图2为糖厂榨辊轴检测位置示意图,其中A、B、C、D、E为台阶位,由于截面变化,造成应力集中。辊壳和榨辊轴是由热套组装而成,在紧箍位置附近也容易造成应力集中。辊壳在工作中压榨甘蔗,荷载由辊壳传导至中心轴,在交变力的作用下,这些位置容易产生裂纹,是检测中的重点监测位置。

2 无损探伤检测方法

2.1 无损探伤检测方法的种类

目前无损探伤检测常规使用的方法有:超声检测、射线检测、磁粉检测、渗透检测和涡流检测。

超声检测,适用于工件内部缺陷的检测,可用于超过100mm大厚度材料的检测,能确定缺陷的位置和相对尺寸,但较难确定体积状缺陷和面状缺陷的性质。

射线检测,适用于几乎所有材料,但对裂纹缺陷有方向性限制,较难检出厚锻件中存在的缺陷,较难确定缺陷的深度位置和自身高度,且射线对人体有伤害,需要严格安全防护。

磁粉检测,适用于铁磁性材料的表面和近表面缺陷检出,灵敏度高,可检缺陷最小宽度为1μm,但难以确定缺陷自身高度。

渗透检测,适用于表面开口缺陷,但难以确定缺陷自身高度。

图2 榨辊轴检测位置示意图

涡流检测,适用于导电材料自动化检测,可以检测表面和近表面缺陷,但较难检测出缺陷的自身宽度和准确深度。

2.2 无损探伤检测方法的选择

在糖厂榨辊轴的检测中,因为榨辊轴直径超过100mm,且射线有害,必须清场,现场检测不适用。渗透检测只能检测表面开口缺陷,例如对于修复后榨辊轴的埋藏缺陷即表面未开口,以前修复裂纹时,气刨后清根未彻底就焊接留下缺陷,不能检出,现场不适用。涡流检测适合自动化生产,检测表面和近表面缺陷,但较难检测出缺陷的自身宽度和准确深度,现场检测不适用。磁粉探伤直观,可见磁痕,灵敏度高,仪器携带方便,但磁粉检测只能检测表面和近表面缺陷,深层缺陷不能检出,不能确定缺陷的深度,且辊壳内榨辊轴由于辊壳的阻挡,不能检测,可以做为辅助手段。超声检测对于大厚度的榨辊轴穿透能力强,辊壳不形成阻挡,能确定缺陷在榨辊轴上的位置和深度,十分适用。所以在检测榨辊轴过程中,辊壳外和辊壳内榨辊轴用超声检测通体检测,确定缺陷的位置和相对尺寸,用磁粉检测做为辅助手段对辊壳外检测部位进行检测。

因此,目前超声检测是糖厂榨辊轴检测的一种常用且必要的手段。超声检测UT是五大常规无损探伤检测技术之一,是目前国内外应用最广泛,使用频率最高且发展较快的一种无损探伤检测技术。超声检测的工作原理有如下几点。

第一,声源产生超声波,采用一定的方式超声波进入工件。

第二,超声波在工件中传播并与工件材料以及其中的缺陷相互作用,使其传播方向或特征被改变。

第三,改变后的超声波通过检测设备被接受,并可对其进行处理和分析。

第四,根据接受的超声波特征,评估工件本身及其内部是否存在缺陷及缺陷的特征。

2.3 与目前常规超声检测榨辊轴方法的对比

糖厂榨辊轴材料为钢锻件,如用常规直探头在端面进行检测,由于工件存在台阶,轴承座位置存在圆弧,只有在最外端面才可进行检测。这种情况下,只有辊壳内裂纹达到相当深度才可被检测到,容易造成漏检。现对辊壳内缺陷,必须用横波斜探头进行检测。

对于裂纹的垂直深度和水平距离的判定,也与常规斜探头检测有所不同:在垂直深度方面,如果出现双波峰即缺陷在屏幕上显示很近的两个波峰,一般方法是前后拖动探头,用闸门套住最高波,直接读出垂直深度和水平距离,现经过多年总结,把检测范围缩小,使得双波峰之间距离相对拉开,把双波峰的前波拖到最高波,用闸门套住波峰读取裂纹深度,这种做法准确率相对高。

在裂纹的水平距离的判定上,常规的把波峰拖到最高,用闸门套住波峰直接读取仪器数值,往往有误差,现在改用表面波法,准确率可以达到百分之百。同侧法用K2、K2.5探头检测裂纹深度和水平距离时,前后拖动探头经常会出现一个突然拉起又很快消失的波峰,往往会被人误判。而DAC曲线法对榨辊轴环向裂纹进行检测判定,并不适用,榨辊轴环向裂纹并没有安全区、评定区和判废区,榨辊轴是否继续使用或者需要检修,甚至报废,是由委托方根据本单位实际情况来决定的。

3 榨辊裂纹形式、位置、深度和检测方法

3.1 榨辊轴环向裂纹多发位置及检测方法

由于榨辊轴在工作时是做圆周转动,所以榨辊上的环向裂纹是最有可能产生和最具有危害的缺陷。根据多年的检测经验,榨辊轴在轴承座的轴颈圆弧的B、C、D、E位置、台阶位置即是C、D靠近辊壳位置、辊壳与榨辊轴的箍紧位置附近即辊壳内大约距离C、D位置200mm附近以及方头位置即是A位置,是与联轴器相连的位置,这些都是最容易产生环向裂纹。

由于环向裂纹的方向性问题,一般选用斜探头检测,检测流程为:第一步,在CSK-IA型试块上确定探头的K值、零点和前沿。第二步,用直探头确认榨辊轴轴颈位直径以及轴颈相邻台阶直径。第三步,用已知轴颈相邻台阶位直径校调斜探头所用声速。第四步,用已知台阶直径取基本波高,一般取屏幕的百分之八十,以HS620型数字式超声波探伤仪为例,正常值约为70dB。第五步,提高12dB对工件进行扫查。

3.2 用对侧法的K1探头测裂纹深度和水平距离

对于仪器屏幕上出现的波峰,要做具体分析,了解工件的结构和尺寸,由于结构的原因引起的波峰,比如台阶引起的波峰,有时背对台阶也有波峰产生,根据有关文献,这个可能与表面波的干扰有关,可排除在外。

对榨辊上出现的腐蚀槽进行具体分析,即辊壳与中心轴连接处附近经常出现,由于蔗汁腐蚀经常有浅槽出现,如糖厂方允许,可拆开挡板进行打磨后,再用磁粉检测确认裂纹是否修补好。

对于在圆周方向移动K1探头,移动一段距离后波峰消失的缺陷,有可能是小段裂纹,也有可能是夹杂,此时可以看所在深度,若缺陷在榨辊轴中心附近,根据多年检测经验,榨辊裂纹一般产生在表层,再往中心发展,所以基本可以排除裂纹可能性,再结合dB值判定,如70dB可以得到基准波高即在屏幕百分之八十处,缺陷波高大于屏幕百分之八十处则在100dB以上,也可以排除裂纹的可能性。

对于环向达到圆周四分之一到整圈波峰,如果基本波高容易产生,缺陷波高提高十几dB就可达到基本波高高度,基本可以判定是环向裂纹,此时可环向加前后扫查,找到最高波读出裂纹深度,如出现双波峰,可调整探测范围,使得波峰分开,仔细调整闸门套住前波,读出前波最高波峰时候的深度值。环向裂纹水平位置的数值,在最高波峰时由仪器直接读出往往有偏差,这是由于探头的零点、前沿和K值的确定,是由试块测试得来,而工件的材料与试块有差异,工件的厚度也比试块的厚度大得多,CSK-IA型试块的厚度是一百毫米,而榨辊轴轴径位的直径可以达到500毫米,声能损失较大,使得探伤仪的自动计算出现失误。这种在波峰时候读出的水平距离,和实际距离的偏差可以达到几十毫米,如果裂纹出现在辊壳与中心轴箍紧位附近,在返修时就要考虑是否破壳的问题,而一个榨辊壳的成本是几万块钱,破后就无法使用,只能换新壳,增加成本,所以水平尺寸的确定十分重要。

根据多年的实践经验,可用表面波读数法取代传统上的最高波读数法,正确率基本可以达到百分之百,例如在一个直径500毫米的轴上发现环向裂纹,此时不在最高波时读出水平读数,而是前后拖动探头,当探头深度显示500的时候,读出波峰数值,此时才是裂纹水平位置的真实读数。缺陷理论波形图和缺陷实际波形图,如图3和图4所示。

3.3 用同侧法的K2和K2.5探头检测裂纹深度和水平距离

由于试块材料、试块厚度与工件的差异,导致声能的损失,使得水平位置在波峰最高时候的读数,与实际位置存在差异。在厚度方向,最高波时仪器读数和实际数值的差异一样存在。为尽量减少误差,在榨辊壳外的中心轴发现的裂纹,可以用同侧法取代对侧法,也就是用K2或者K2.5的探头,以对侧法所测出的裂纹深度做参考选用合适探头,在裂纹附近进行测量。

在检测过程中,对杂波的排除相当重要,初始波会在屏幕上占相当宽度,而初始波是始终存在的,这时可以让探头离开工件,仍然存在的波,就是初始波,这个应当排除掉。探头在裂纹旁边前后移动,当一个高的波峰出现,又很快消失,这时后面再起的一个稳定波峰,用闸门套住,读出的深度值就是裂纹深度的真实值。

图3 缺陷理论波形图

图4 缺陷实际波形图

4 结束语

裂纹具有延伸特性,小裂纹会发展成大裂纹,最终导致断轴,糖厂在每个榨季停榨后,都要对榨辊轴进行检测,然后根据裂纹位置和深度,决定是否停用、报废或者返修。

做为厂家判断依据的裂纹水平距离和裂纹深度,得出结论应该尽量真实。特别是在辊壳内榨辊轴位置,不能用磁粉做为辅助检测,只能由超声检测得出检测结果,一旦裂纹深度数值达到厂家认为需要返修,要把旧辊壳破碎了才能返修,这样旧辊壳不能再用,就必须换新辊壳,如果真实值比检测出的数值小,本不用破碎辊壳而又被破碎了,就造成了浪费。若裂纹深度判定比真实值小,榨辊不返修,又容易造成断轴,被迫停榨。

根据历年对各个糖厂榨辊轴检测的统计,有裂纹的概率超过30%。现在糖厂一般有两条生产线,一条线5座机架使用15条榨辊轴,两条线共使用30条榨辊轴,检出有裂纹榨辊轴概率达到9条,如果这9条轴不能正确返修、停用或者报废,而继续使用,榨季时候很容易造成时不时的断轴,被迫停榨次数多,糖厂生产损失大。更换一条榨辊轴所用时间为八到二十四小时,以八个小时计,减产损失大,造成动力资源浪费,拉长榨季时间,降低企业和社会效益。

超声检测在糖厂榨辊轴的应用中,试块材料和榨辊轴材料的差异、榨辊轴本身结构以及裂纹方向性的影响,使得超声波探伤仪显示的裂纹深度和裂纹水平距离,不能简单的在超声波仪上由波峰直接读出数值,而是要经过仔细研究、具体分析,找出最真实的波峰数值,然后得出结论。