高压燃油泵柱塞弹簧自动装配工作站设计

李伟岭

(中科新松有限公司,上海 201206)

0 引言

GDI新技术代表了内燃机技术的最高水平,具有节能、高效以及环保等巨大优势。很多知名的汽车零部件公司在GDI高压燃油泵的技术研发上投入了巨大的成本,同时对高压燃油泵的生产制造也提出了更高的工艺标准和产量要求[1]。为了达到产量和质量的高标准要求,这些公司不惜花重金引进了高端的自动化生产线,实现高压泵的自动装配。

1 燃油泵柱塞弹簧装配结构

1.1 燃油泵柱塞弹簧装配结构介绍

如图1所示,该装配工位燃油泵总成由由泵体、半锥(2个)、弹簧保持器和弹簧4个部分组成;从图中可以清楚地看出各个零部件的装配关系以及装配尺寸要求。

图1 燃油泵装配结构图

1.2 装配工艺和尺寸要求

装配工艺流程:将弹簧套在柱塞杆上,然后将弹簧保持器放在弹簧上指定位置,将燃油泵的进油口和出油口通气使柱塞杆顶起,然后用压紧机构将弹簧压缩至柱塞螺纹全部漏出,放2个半锥,放好后,压紧机构退回,弹簧复位,弹簧保持器将弹簧锁住。

如图1所示,装配尺寸要求柱塞顶部平面与弹簧保持器距离为H=0.8+0.2-0.5mm。

2 工作站设计

2.1 工作站整体介绍

如图2所示,该装配工作站主要由工作台、移载机构、半锥上料定位机构、半锥拾取机构、检测装置、工装盒、增加装置、泵体上料工装、料筒以及半锥振动料盘等关键组件构成。工作站中移载机构主要是由水平直线运动模组和竖直直线运动模组构成,半锥拾取机构和检测装置分别固定在移载机构的运动部件上,该部件通过伺服驱动实现水平和竖直运动[2]。工作站的功能主要是实现高压燃油泵的柱塞弹簧的自动化装配。

2.2 工作站工艺流程

工作站的工作步骤有8个:1) 燃油泵泵体随着托盘沿传输线流转到该装配工位挡停并顶升定位。2) 人工将泵体取下来,然后按照指定要求放到工作站的定位工装上。3) 人工从料筒中分别取出弹簧和弹簧保持器,按照工艺要求先将弹簧套在泵体柱塞杆上,之后再将弹簧保持器放在弹簧上端。4) 弹簧和弹簧保持器放好后,人工按双手启动按钮,启动自动装配模式。5) 工作站中的半锥拾取机构在水平移载机构驱动下运动到半锥固定上料工装正上方,在竖直移载机构驱动下向下运动到指定位置,拾取物料,最后再向上运动,完成半锥的拾取工作,锥半是通过夹紧机构配合真空吸附实现精准取放功能。6) 半锥拾取机构持物料,在水平移载机构驱动下,运行到燃油泵体固定工装夹具正上方,然后在竖直移载机构驱动下,下降固定距离,完成半锥、弹簧和弹簧保持器的装配工作。7) 装配结束后,检测装置在水平移载和竖直移载机构的驱动下,运行到泵体检测工位,完成尺寸检测,并输出检测结果。8) 产品尺寸检测合格件,人工按照要求将泵体放回传输线托盘的上,如果检测不合格,则人工将泵体放到废料箱中。

3 半锥拾取机构设计

以下为半锥拾取机构设计原理。如图3所示,半锥拾取机构主要由气缸、夹具主体、气管接头、定位柱、夹钳、弹簧柱塞、定位头以及压紧块等关键零部件组成。该机构的主要功能是实现半锥的自动拾取,然后将半锥自动装配在柱塞杆上。

图2 工作站总装图

半锥拾取机构设计原理为拾取机构设计成夹钳结构,2个夹钳通过铰链轴连接并固定在夹具主体上,2个夹钳的最上端分别设计了楔形导向孔,气缸末端连接导向轴,气缸通过推动导向轴在楔形孔内滑动来实现夹钳的张开和闭合动作。钳体的夹指部分是按照半锥锥面进行仿形设计加工的,钳体内部设计成细长孔,夹指锥面加工气孔与夹钳内部长孔相通(如图3所示),夹钳上端气管接头与真空发生器连接,在真空发生器作用下,2个夹指的锥面能够形成真空吸附作用,通过调节气压大小将半锥牢牢地吸附在上面[3]。

图3 半锥拾取机构设计图

4 半锥上料定位机构设计

下面介绍半锥上料定位机构的设计原理。如图4所示,半锥上料定位机构主要由工装座、定位块、定位柱、弹簧和光电传感器组成;定位柱固定不动,定位块可以上下滑动,弹簧将定位块压在工装座的定位面上。半锥上料定位机构的主要功能是实现半锥的二次定位,方便半锥拾取机构进行取料。

半锥二次定位工作原理:半锥通过振动料盘集中供料,半锥在振动盘作用下按照固定姿态进行规则出料,出料后通过分料机构将2个半锥用压缩空气吹出,分别通过异形塑料管输送到该上料定位机构的定位槽中(如图4所示),定位块上的定位槽是按照半锥锥面进行仿形设计加工的,中间用薄隔片隔开,隔片镶嵌在定位柱上,刚好将定位槽隔成2个半锥槽;半锥通过异形管输送过来,刚好能落在半锥槽里并定位,物料有无通过光纤对射传感器检测。

图4 半锥上料机构原理图

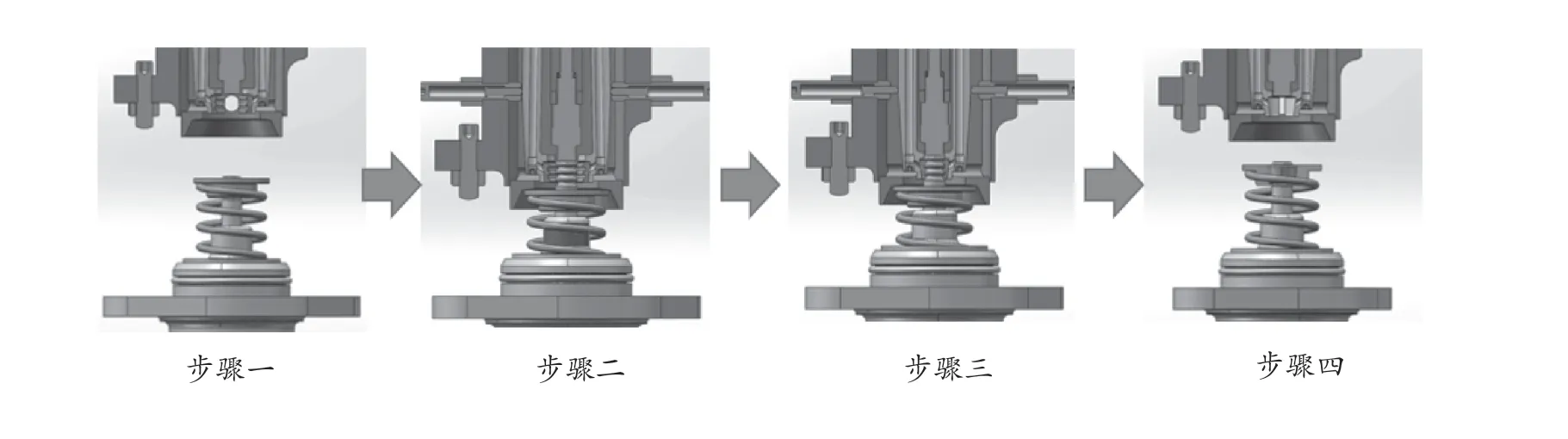

5 半锥拾取机构取料工作过程

下面介绍了拾取机构取料的过程。如图5所示,半锥拾取机构取料过程一共分为4步,具体步骤动作描述如下:1) 半锥拾取机构在水平移载机构驱动下,移动到半锥上料定位机构正上方,夹钳通过气缸驱动自动张开。2) 半锥拾取机构在竖直移载机构驱动向下移动,将半锥上料机构定位滑块压下固定距离,此时保证半锥拾取机构的定位头与半锥上料定位机构定位柱上端面接触,以此位置为半锥取料定位基准,保证每次取料位置相同。3) 半锥拾取机构下降完成后在气缸驱动下夹钳自动闭合,夹指夹紧半锥,夹紧完成后启动真空发生器产生真空吸附条件将半锥牢牢吸在夹指上,此时每个夹指上吸附一个半锥。4) 半锥拾取机构夹钳张开,在竖直移载机构驱动下向上运动,从而将半锥取出。

图5 拾取机构取料工作流程图

6 半锥拾取机构装配工作过程

下面介绍了拾取机构装配过程。如图6所示,半锥的装配过程分为4个步骤。具体描述如下:1) 半锥拾取机构在水平移载机构驱动下移动到泵体定位工装正上方,此时夹钳处于张开状态,半锥通过真空吸附在夹指上。2) 半锥拾取机构在竖直移载机构驱动下向下运动,压紧块将弹簧保持器压下一段距离,当半锥拾取机构的定位头与弹簧柱塞上端面接触时停止,此位置为半锥装配定位基准。3) 半锥拾取机构在气缸驱动下夹钳自动闭合,将夹指上吸附的半锥夹紧在柱塞杆的螺柱上,然后真空发生器破真空并反向吹气,将半锥贴合在柱塞杆上,此时夹紧驱动的气缸释放气压,夹钳靠弹簧柱塞的弹力压在半锥上。4) 半锥拾取机构竖直向上移动,弹簧保持器在弹簧复位力作用下,将半锥紧紧锁住。

图6 半锥装配过程流程图

以上4个步骤完成后,燃油泵的弹簧柱塞、半锥和弹簧保持器最终的装配工作完成。

7 检测装置设计

以下为检测装置的原理。检测装置主要由位移传感器、检测头、基准块和安装座4个部分组成。其功能主要是检测装配尺寸H=0.8+0.2-0.5mm。

检测装置工作原理:当产品装配结束后,检测装置在移载机构的驱动下,移动到燃油泵的正上方,然后竖直下降一定的距离,当基准块与弹簧保持器接触时停止,此时检测头会被柱塞杆顶起一段位移,该位移值就是需要检测的尺寸,如果满足尺寸要求,即为合格品,尺寸超差为不合格品,检测结束后将结果输出,提示人工进行下一步操作。

8 结语

高压燃油泵是发动机的核心零部件,该部件的质量和性能直接决定了发动机的整体性能水平。随着发动机新技术的不断发展,缸内直喷高压燃油泵技术已经成为发展的必然趋势。柱塞弹簧自动装配工作站是某知名的汽车零部件公司引进的自动化生产线中非常重要的一个工位。该工作站需要装配的零件中,尤其是半锥零件小且形状不规则,因此专用夹具的设计难度很大。通过对高压燃油泵柱塞弹簧、半锥以及弹簧保持器的装配工艺进行深入研究,设计了该自动化装配工作站,实现了高压燃油泵柱塞弹簧的快速和高效装配工作,为客户提高了生产效率和产品质量。工作站设备性能稳定可靠,装配成功率高,无论从功能和生产节拍都达到了客户的使用要求,同时为客户智能制造生产创造了巨大价值。