高炉风口小套表面防护技术的研究进展

章超,吕金金,白丹,洪建国,,韩宏松,张玉文,鲁雄刚

高炉风口小套表面防护技术的研究进展

章超1,吕金金1,白丹1,洪建国1,2,韩宏松2,张玉文1,鲁雄刚1

(1.上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.上海梅山钢铁股份有限公司,南京 210039)

首先分析了高炉风口小套的几种主要的失效形式以及常见的失效位置,简要指出目前紫铜风口小套存在的问题。随后系统综述了风口小套(铜材料)表面防护技术的研究现状,重点介绍了共渗、堆焊和喷涂三大工艺的应用进展。归纳总结了各种工艺的技术原理、防护材料选择以及强化机理。通过对比三大工艺的优缺点得出,堆焊工艺能获得与铜基体呈冶金结合的耐磨防护层,最具应用前景。但是目前的研究主要致力于提高铜表面的硬度和耐磨性,而忽略了防护层对导热性的影响。因此,在风口小套表面研发一种与基体呈冶金结合、工作性能优异、对整体导热系数影响小的梯度涂层,是未来风口小套长寿化的重点研究方向。

风口小套;纯铜;失效机理;共渗;堆焊;喷涂;性能

为加快建设制造强国,发展先进制造业,推进互联网、大数据、人工智能和实体经济深度融合。按照《增强制造业核心竞争力三年行动计划(2018—2020年)》(发改产业﹝2017﹞2000号)有关要求,发改委制定了新材料、重大技术装备等9个重点领域关键技术产业化实施方案[1]。其中高效、节能、长寿命高炉综合冶炼技术被列为与钢铁相关的冶金重大技术装备重点突破的技术之一。

高炉风口小套是高炉炼铁生产的核心部件,其作用是向高炉送热风和喷吹煤粉。高炉风口安装在炉缸上部的炉墙内,而风口小套就是风口前端伸入炉内大约500 mm的一段。高炉风口所处的工作环境十分恶劣,前端处在高温炉缸内(2000 ℃以上),承受着高温区的对流热冲击和高温辐射,同时也受到渣铁物料(约1500 ℃)的冲刷,风口内部的热风温度约900~1300 ℃,并且内壁会受到煤粉的高速冲刷[2],导致了风口极易损坏和失效。风口小套无法在使用过程中检修和更换,一旦损坏就必须临时休风,频繁地更换风口小套将严重影响高炉的顺行和产量。因此,如何有效地提高风口小套的寿命,已成为国内钢铁行业研究的重点。近年来,有关高炉风口长寿化问题,主要围绕小套本体、高炉操作工艺和表面防护等3个方面进行了研究和改进。实践证明,钢制风口小套导热系数低,冷却效果差,极易熔损,且易产生裂纹,虽然制造成本低,但更换太频繁,对高炉稳产不利。铜含量在99.5%(质量分数)以上的紫铜具有较高的导热系数,散热效果好,选用贯流式紫铜风口使用寿命相对较长[3-4]。另外,合理的冷却水制度、足够的鼓风动能、高质量的原燃料以及合理的喷煤工艺等也为延长高炉的使用寿命提供了有利条件[5-9]。然而,目前从小套本体和操作工艺上提高风口的使用寿命已没有明显的上升空间,对风口小套表面进行科学有效的防护成为进一步提高其服役时间的主要突破口。

近年来,许多研究者为了提高风口小套的寿命,在其表面制备了防护层。还有不少研究者对应用于其他领域的铜材料表面进行强化,也对风口小套的表面防护具有良好的借鉴意义。笔者首先阐述了风口小套的失效机理,然后对已有的风口小套表面防护技术以及铜材料表面强化的研究进行了系统地综述与评价,针对目前研究存在的问题,提出了未来防护型风口小套的发展方向。

1 风口小套的失效形式及机理

为了有针对性地对风口小套进行强化,有必要深入了解风口小套的失效形式及失效机理,因此笔者调研了国内部分钢厂风口小套的失效情况。

梅钢4号高炉[10]在使用过程中发现,风口小套内部喷煤枪的安装不合理,导致小套磨损严重,而且曾在1年内发生了4次熔损,最严重的一次是整个风口小套被烧穿。据唐钢3号高炉的统计[11],绝大多数风口的损坏形式为渣铁的熔损,还有少部分风口出现不规则的开裂。从南钢2号高炉的风口小套[12]破损情况看,多数为熔损,甚至在休风和复风后集中烧损了2个风口小套。沙钢2500 m³高炉的风口小套内壁下端出现了严重磨损,对应位置的煤枪也发生了明显的变形[13]。宁波钢铁厂1号高炉风口小套的损坏形式是渣铁熔损和焊缝开裂[14]。

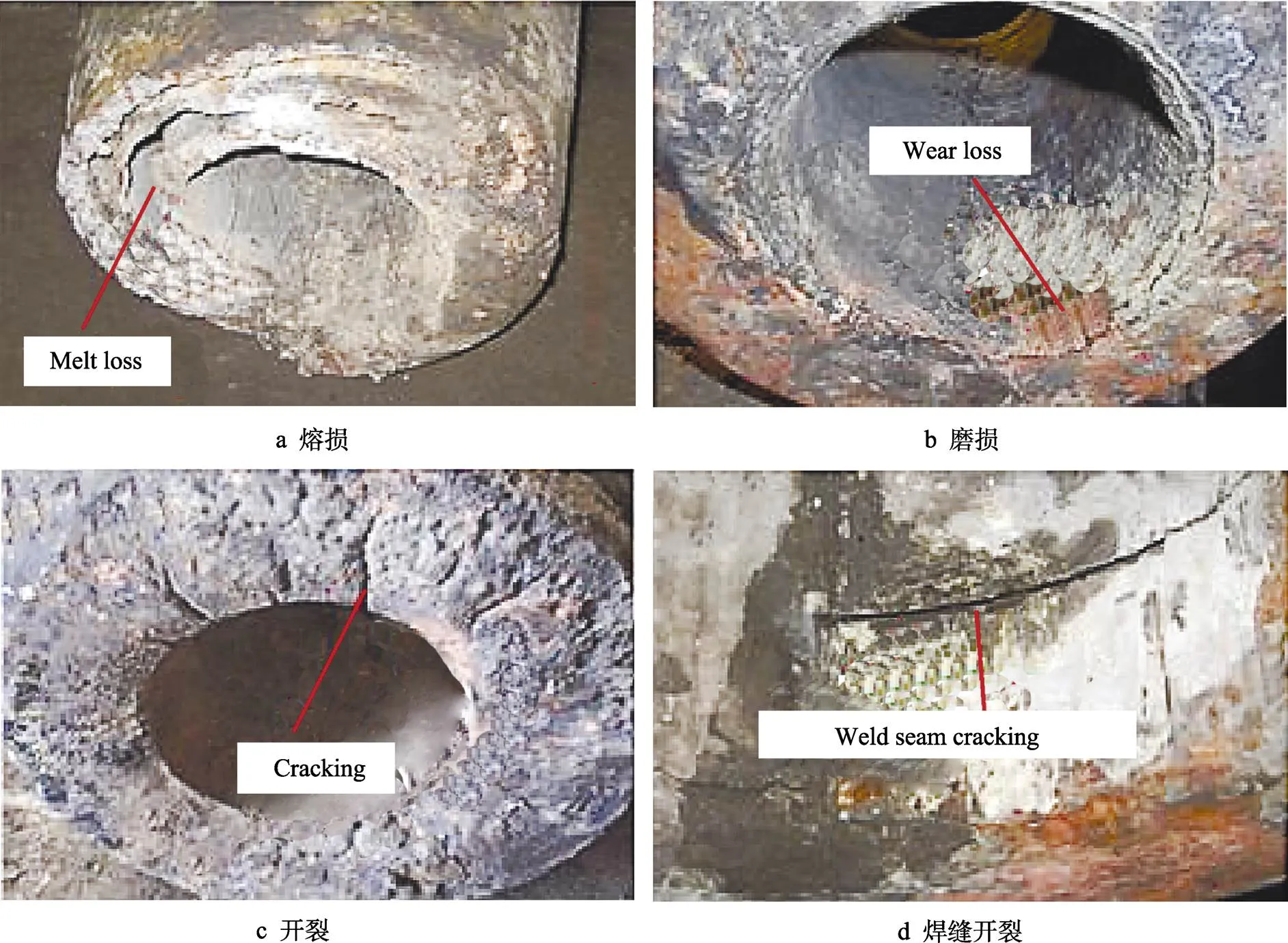

目前对风口小套的使用表明,其主要的失效形式是熔损和磨损,还包括龟裂和焊缝开裂,如图1所示[15]。

失效位置以及机理分析如下:

1)熔损主要发生在前端与外壁。一方面,风口小套内腔各处冷却水的流速不同,导致不同壁面的冷却效果不一样。当局部冷却不佳时,热量无法及时被带走,壁面温度超过其许用温度,造成风口小套发生熔损。另一方面,当高温渣铁持续掉落到壁面,会导致该处热流急剧上升,冷却水发生沸腾,形成了导热性较差的气膜,使局部热量积聚,造成风口小套瞬间烧损[16](见图1a)。

2)磨损主要发生在前端与内腔。前端回旋区焦炭和内壁高速煤粉流与风口壁面剧烈摩擦,壁面承受了很大的摩擦力和切削力,不停地被刮落,造成了风口小套的磨损(见图1b)。

3)龟裂主要发生在前端。风口小套内外表面温度差异很大,前端长期受到高温炉腔的热冲击,使壁面承受了很大的热应力。当热应力过大时,就会形成裂纹,造成龟裂(见图1c)。

4)焊缝开裂是因为风口焊接质量未控制好,焊缝中存在气孔、未熔合等缺陷,在高温下,由于热应力的增大,导致裂纹扩张[15](见图1d)。

图1 高炉风口的几种失效形式[15]

虽然各种失效的形成机理有差异,但最根本原因还是风口小套表面的强度不够。改进小套材质、结构和改善高炉操作制度,对提高风口小套寿命的作用十分有限,提高小套表面的耐高温、耐磨损等性能才是风口长寿化的关键。

2 风口小套表面防护技术的研究进展

表面防护技术通过在材料表面添加防护层以达到提高其表面性能的目的,是一种提高风口小套寿命的可行方案。目前风口小套常用的表面防护技术主要有合金元素共渗、堆焊耐磨合金、喷涂陶瓷材料。

2.1 合金元素共渗

合金元素共渗是在不改变风口结构和材质的条件下,利用表面扩散的方法,改变表层组织结构和物化性能。铜表面共渗常用的方法有固体粉末包埋法和双辉等离子渗法。粉末包埋法就是将基体放在渗剂中,加热并保温,渗剂热分解,产生活性原子,扩散至工件表层,从而对基体进行表面改性[17]。双辉等离子渗法就是在放电的条件下,惰性气体发生电离,高能量电子变成辉光,正离子一方面轰击合金元素靶材,使其吸附在材料表面,另一方面轰击工件,并加热到能使合金元素扩散到工件内的温度,从而形成合金层[18]。

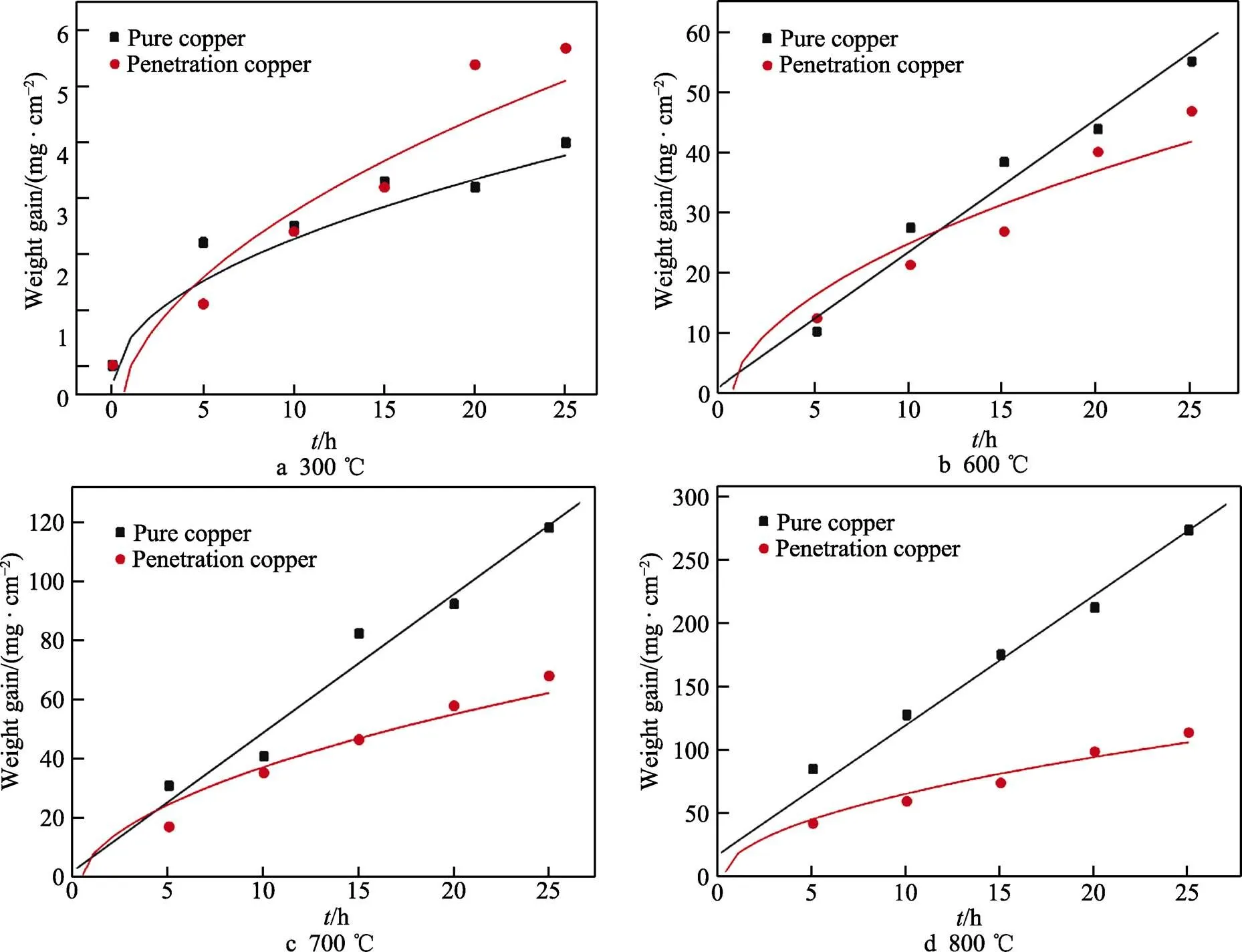

刘建局[19]对冶金工业用纯铜进行了Al-Fe共渗处理,并研究了共渗铜的抗氧化性能,结果发现:在300 ℃下,纯铜的氧化速率比共渗铜低;在600~800 ℃时,共渗铜的抗氧化性能明显比纯铜好,而且随着温度的升高,抗氧化性能提高得越明显;在800 ℃时,抗氧化性能提高了1倍以上(如图2所示)。这是由于在300 ℃下,纯铜氧化形成的CuO薄膜比共渗铜表面形成的Al2O3、CuO、FeO混合物更致密,从而对纯铜基体的保护效果更好;而在600~800 ℃时,纯铜表面氧化皮已剥落。总体来说,共渗层对铜基体起到了较好的保护作用。

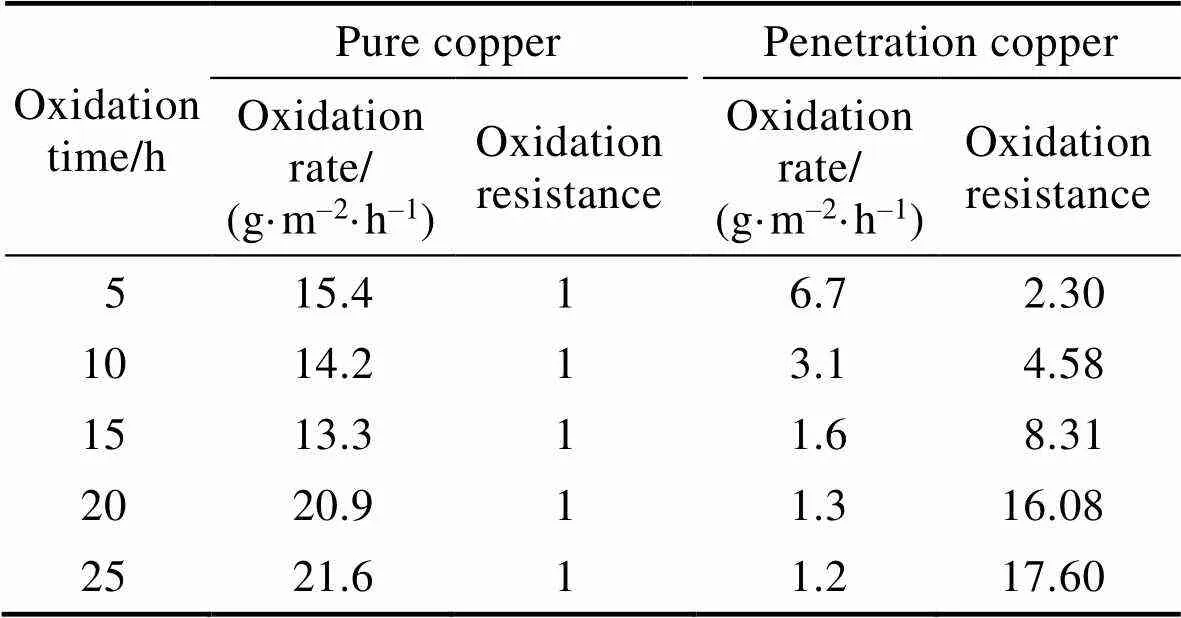

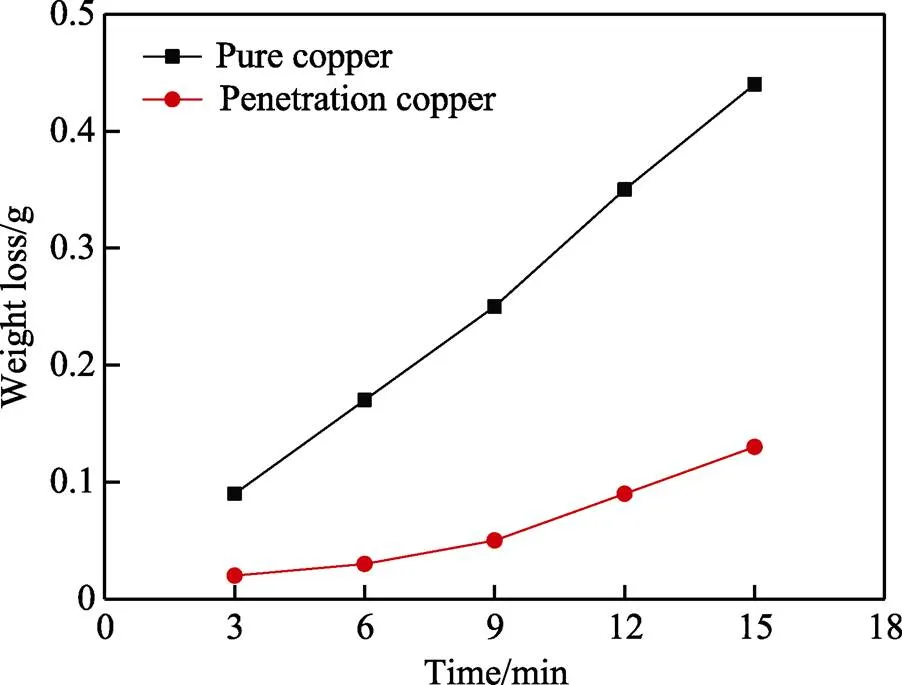

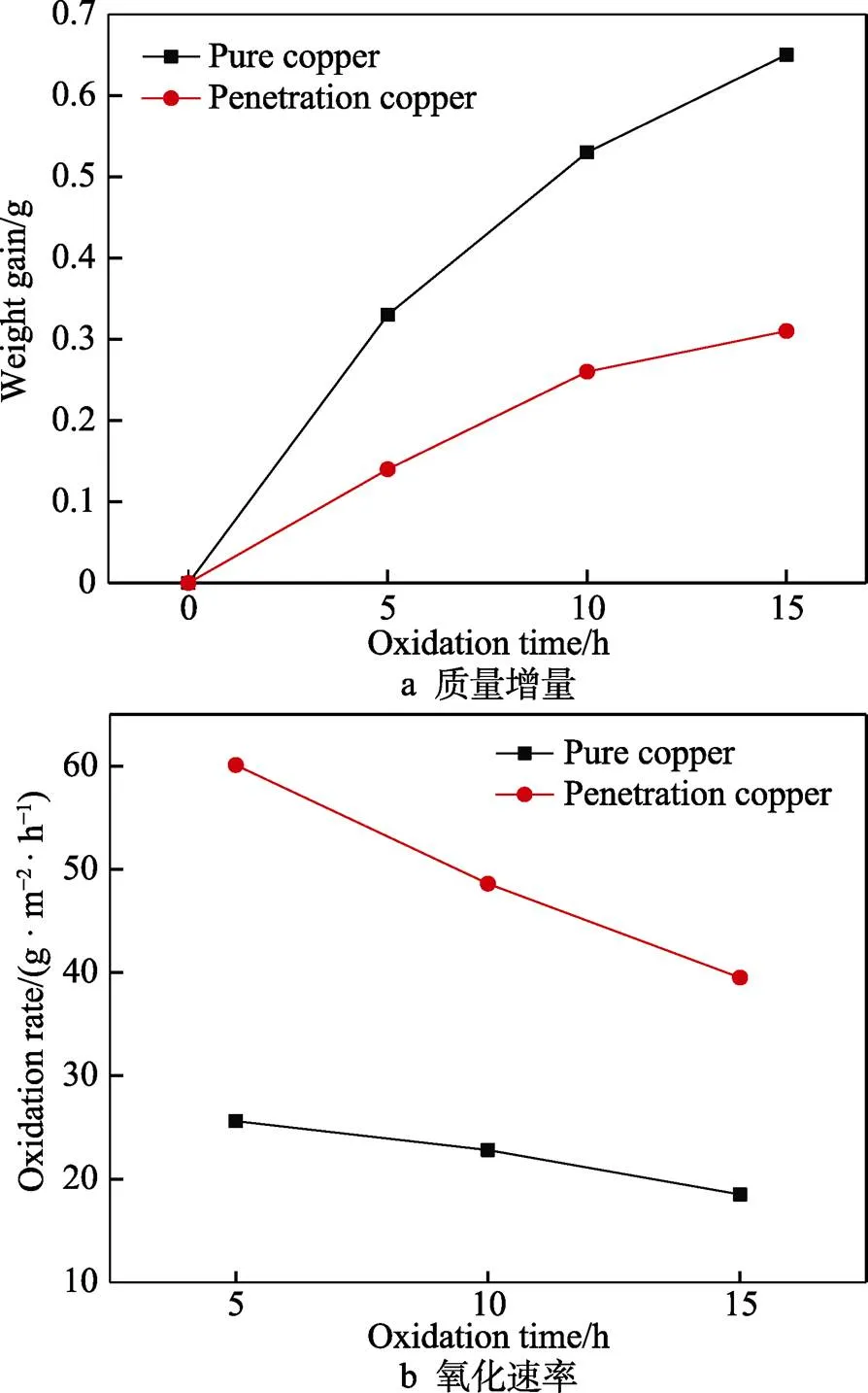

张金龙等人[20]使用包埋法在高炉风口用纯铜表面进行Al-Fe共渗处理,研究了共渗铜的抗氧化性和耐磨性,结果发现,随着氧化时间的延长,共渗铜的抗氧化性能逐渐提高(见表1),且在干磨损的条件下,磨损量明显比纯铜低(如图3所示)。同一课题组的王晓霞等人[21]在紫铜表面共渗Fe-Al-Mo,旨在提高其抗氧化性能,结果发现,共渗铜的氧化质量增量和氧化速率明显比纯铜低,而且随着时间的增加,氧化速率逐渐下降(如图4所示)。研究者认为,共渗铜在氧化过程中生成的Fe、Al、Mo氧化物膜比较致密,且不容易剥落,氧化膜的厚度随着时间的增加而增加,从一定程度上阻止了氧气向基体内部扩散。

图2 不同温度下纯铜和共渗铜试样氧化过程的W-t关系[19]

表1 纯铜与共渗铜的氧化速度[20]

Tab.1 Oxidation rate of pure copper and penetration copper[20]

图3 纯铜与共渗铜在干磨损条件下的质量损失[20]

图4 800 ℃下试样不同指标与氧化时间的关系[21]

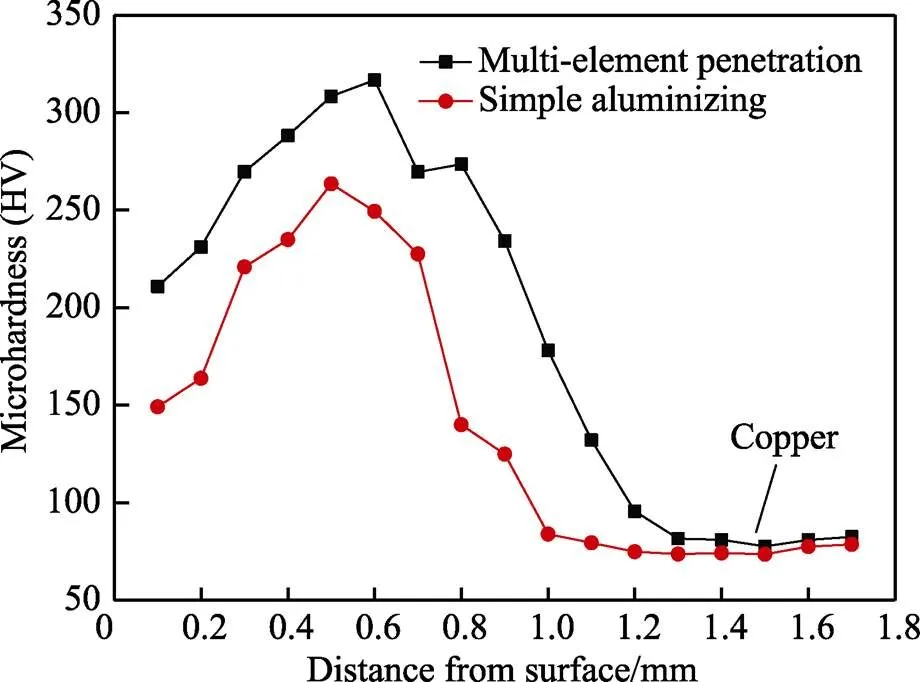

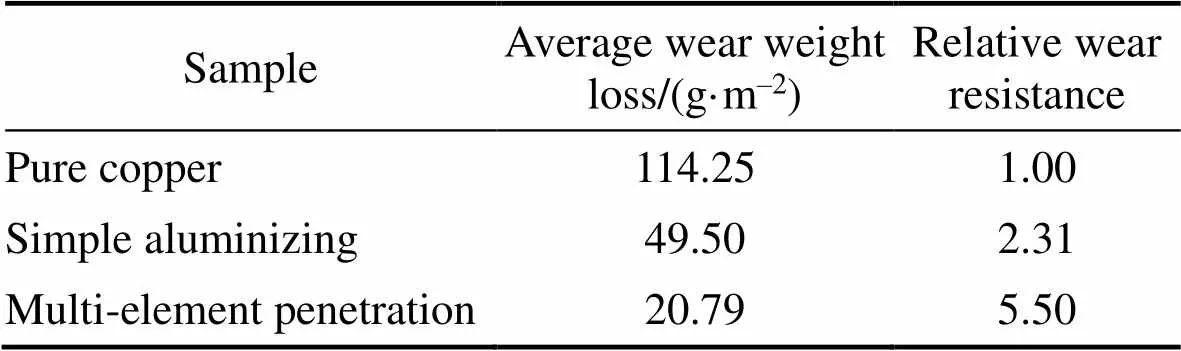

马壮等人[22]对纯铜进行了Fe-Al-Mn多元共渗,并与单纯渗铝作对比,研究共渗铜的硬度、抗磨损性能,结果发现,多元共渗层的显微硬度明显高于单纯渗铝层和纯铜基体(如图5所示),且耐磨性最好(见表2)。研究者认为,合金元素的渗入和弥散析出可对基体产生强化,有效地提高了基体硬度,硬度越高,耐磨性越好。袁庆龙等人[23]在风口小套用紫铜表面共渗Al-Ni25自熔合金,也与单纯渗铝作了对比,结果发现,当渗层中Al含量较高时,表面会出现厚的脆性层,渗入Ni元素则会改善表面脆性,而且Al-Ni25渗层的表面硬度也明显比单纯渗铝高。研究者认为,Ni元素的渗入减小了渗层中γ2相的比例,从而改善了表面脆性,而渗层硬度的提高,主要是由于元素的固溶强化作用。

图5 多元共渗层与单一渗铝层沿深度方向的显微硬度[22]

表2 多元共渗层与单一渗铝层磨损试验数据[22]

Tab.2 The wear test data of multi-element penetration layer and single aluminizing layer[22]

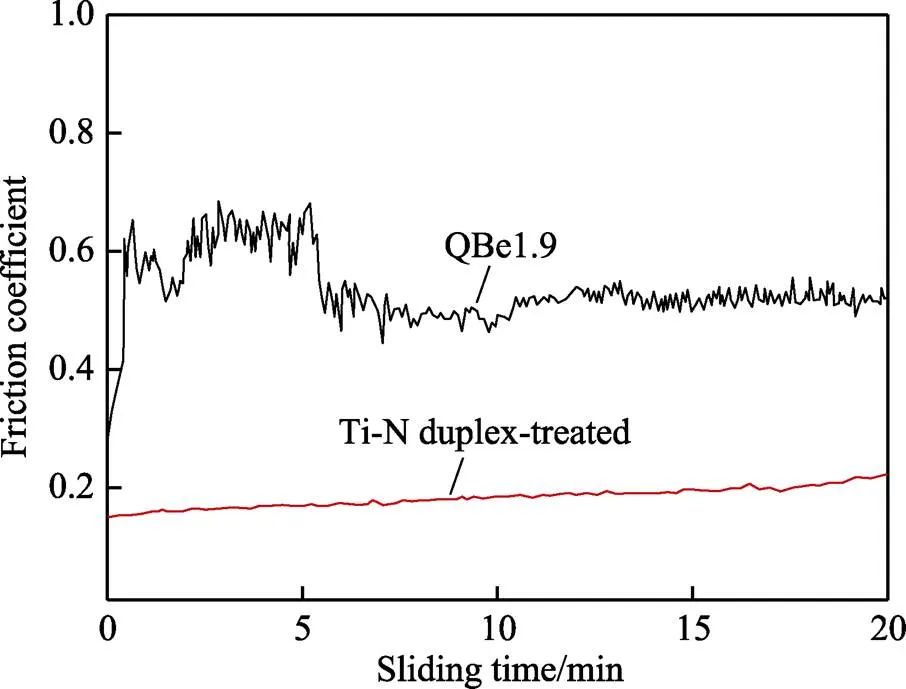

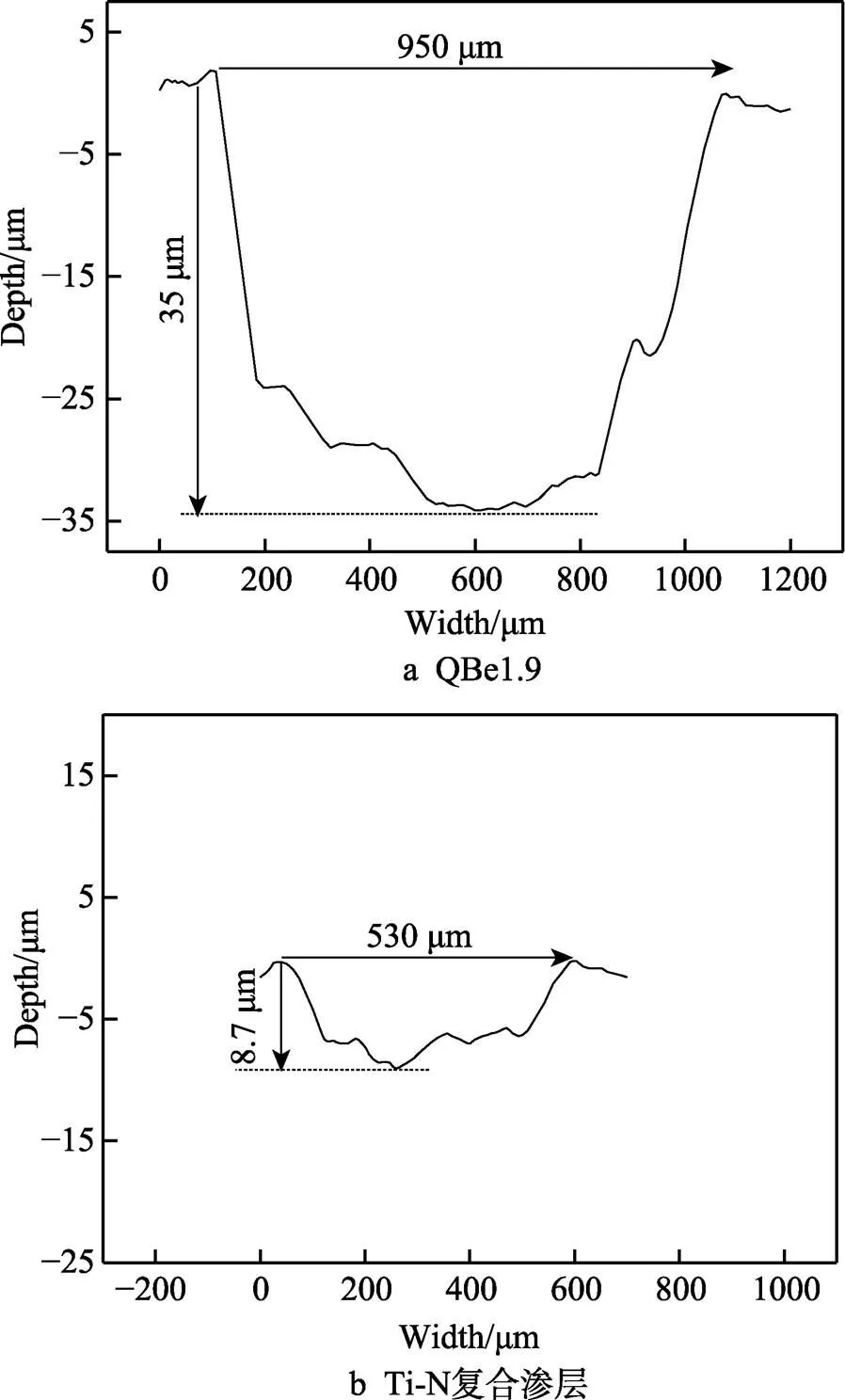

刘琳等人[24]在电子元件用QBe1.9铍铜合金表面双辉等离子渗Ti,并进行后续离子氮化复合处理,研究了渗层的耐磨损性能。结果发现,Ti-N复合渗合金层的表面硬度大约为基材的5.1倍,摩擦因数仅有基体的36%(如图6所示),表面的磨痕也明显比基材的窄且浅(如图7所示)。研究者认为,这得益于复合渗层表面生成的TiN和Ti2N硬质相,而且Cu-Ti金属间化合物的析出以及表层与Ti的固溶强化也有助于表面硬度和耐磨性的提高。

目前铜表面共渗体系的一些基本信息见表3[19-24]。研究表明,通过合金元素共渗处理,可以提高铜材料的抗氧化性能、硬度和耐磨性。共渗的合金元素一般导热系数都比铜低,可能会导致风口小套整体的导热性下降。导热性一旦降低,水冷系统的效果也会降低,即使硬度和耐磨性提高,但耐熔蚀性下降也会导致风口失效。总的来说,共渗处理对于提高铜表面的耐磨性和抗氧化性有一定的作用,但是对共渗铜的耐熔蚀性和导热性缺乏研究,需要更深一步研究才能满足风口小套的要求。在风口小套表面制备共渗防护层,必须选择与铜导热系数差距小的合金元素,并合理控制渗层厚度,以减小共渗层对整体导热性的影响。

图6 QBe1.9基材及其Ti-N复合渗试样的摩擦因数[24]

图7 不同试样的磨痕轮廓曲线[24]

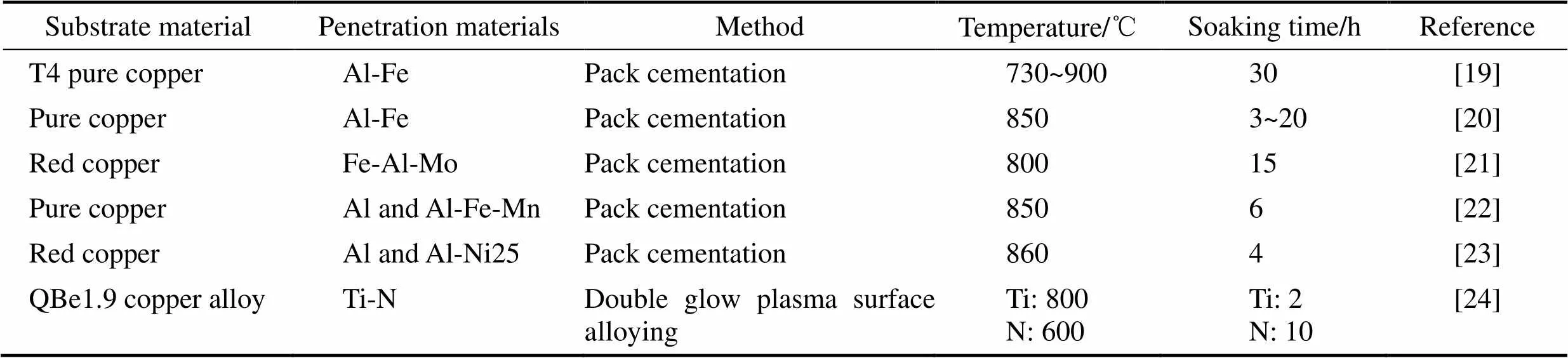

表3 铜表面共渗研究的基本信息

Tab.3 Basic information on the study of copper surface permeation

2.2 堆焊耐磨合金

堆焊耐磨合金是利用火焰、电弧等热源在风口小套表面堆覆成耐磨和耐热防护层。目前常用的堆焊方法主要有MIG焊、激光熔覆和等离子熔覆。三种方法分别以电弧、激光和等离子弧为热源,使基体和合金粉末在惰性气体气氛下同时熔化,在基体表面形成一层或多层呈冶金结合的防护层[25-27]。

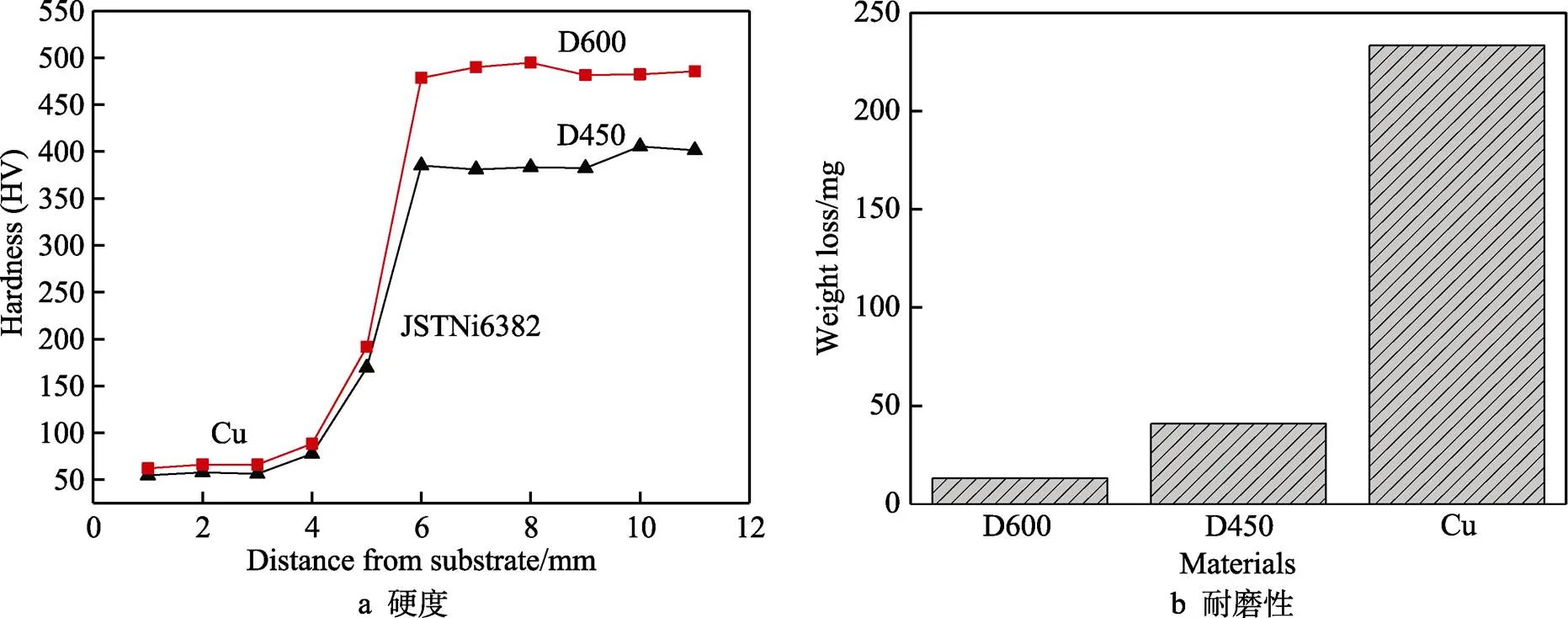

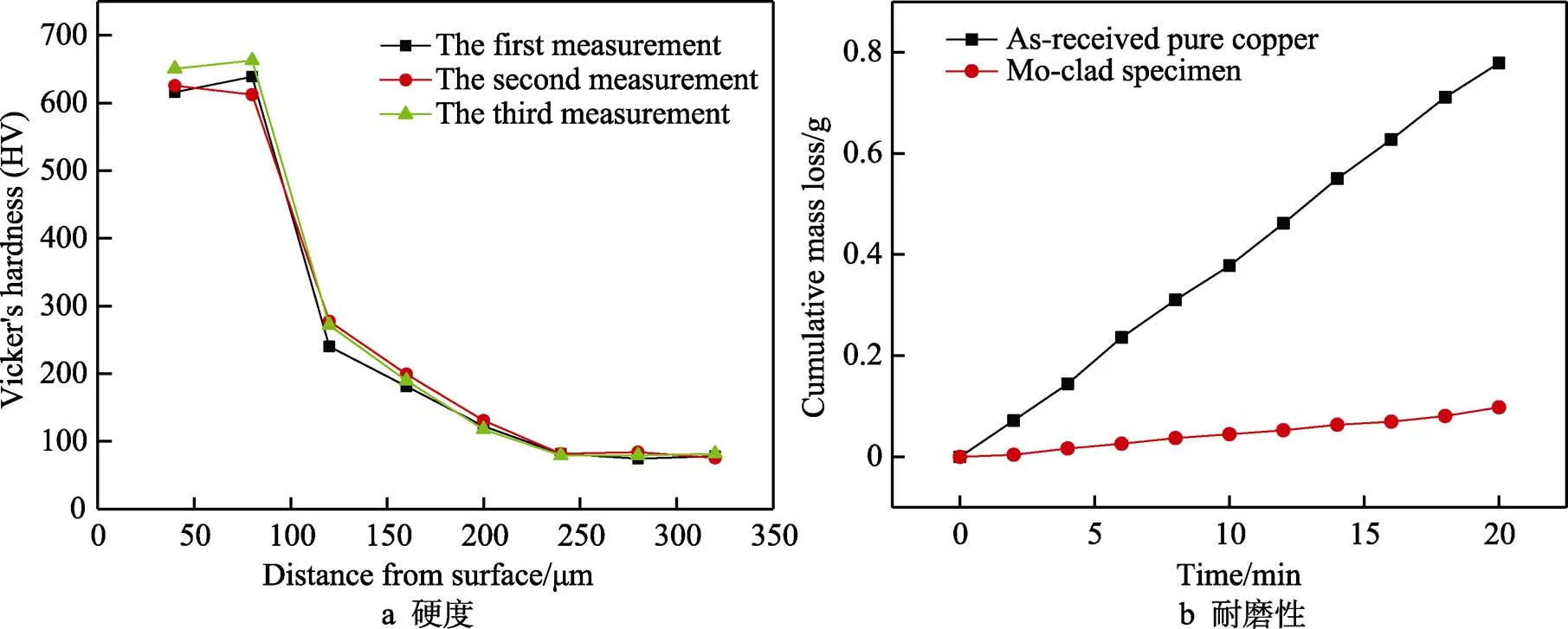

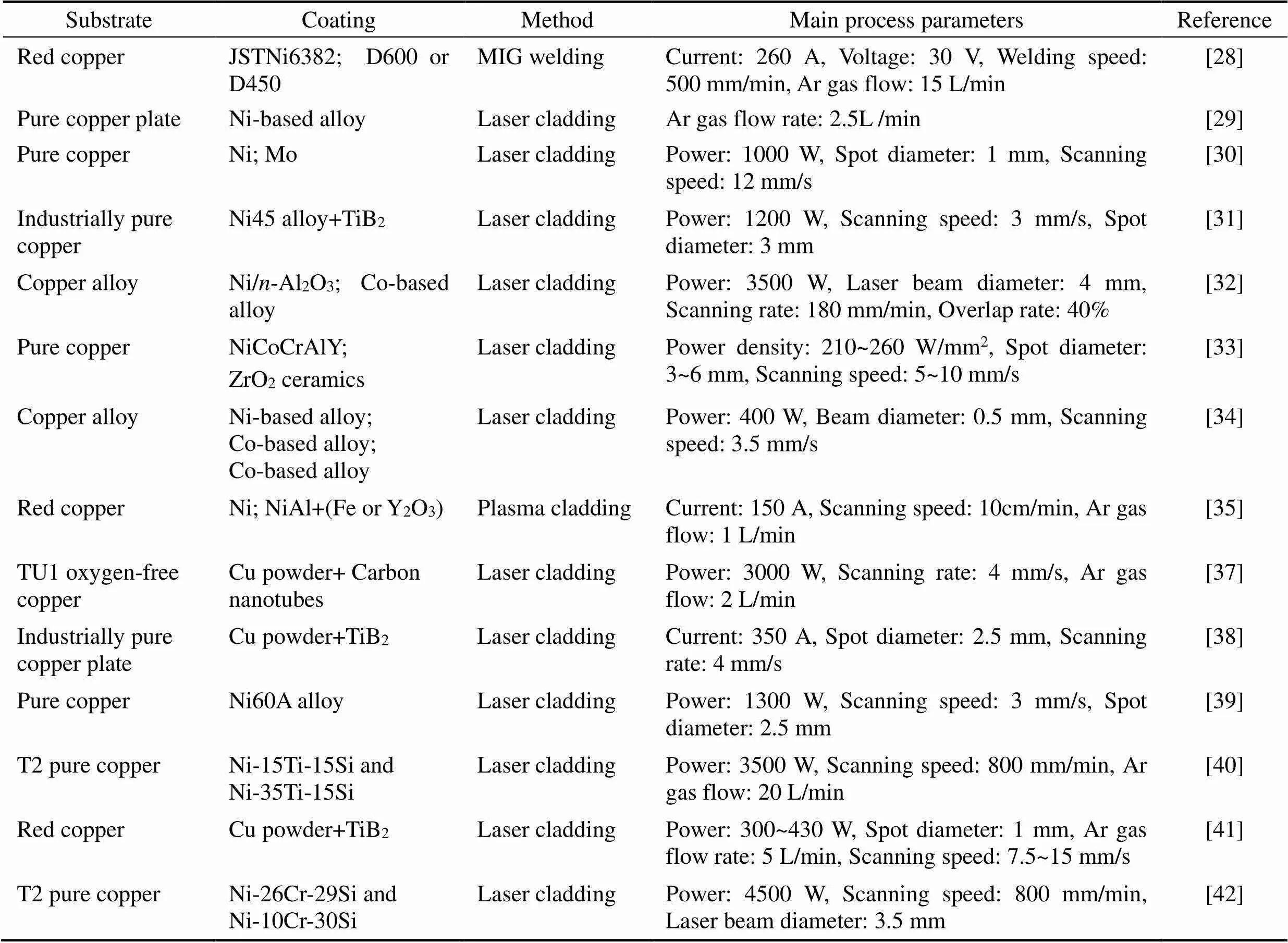

陆隆文等人[28]在风口小套用紫铜表面制备了过渡层JSTNi6382+表层耐磨合金(D600和D450两种)的堆焊层,研究表明,材料的显微硬度沿基体至堆焊层方向呈梯度递增(见图8a),D600和D450合金在常温下的耐磨性明显比铜基体好(见图8b)。这得益于D600中40%的WC硬质相,而D450合金中Cr含量较高,在高温下会生成Cr氧化物和碳化物等硬质相。另外,D600堆焊层表现出相对较好的抗热震性,10次热循环未出现裂纹。这主要与堆焊材料的热膨胀系数有关,在急冷急热条件下,三种材料的胀缩程度有差异。

图8 堆焊层的性能表征结果[28]

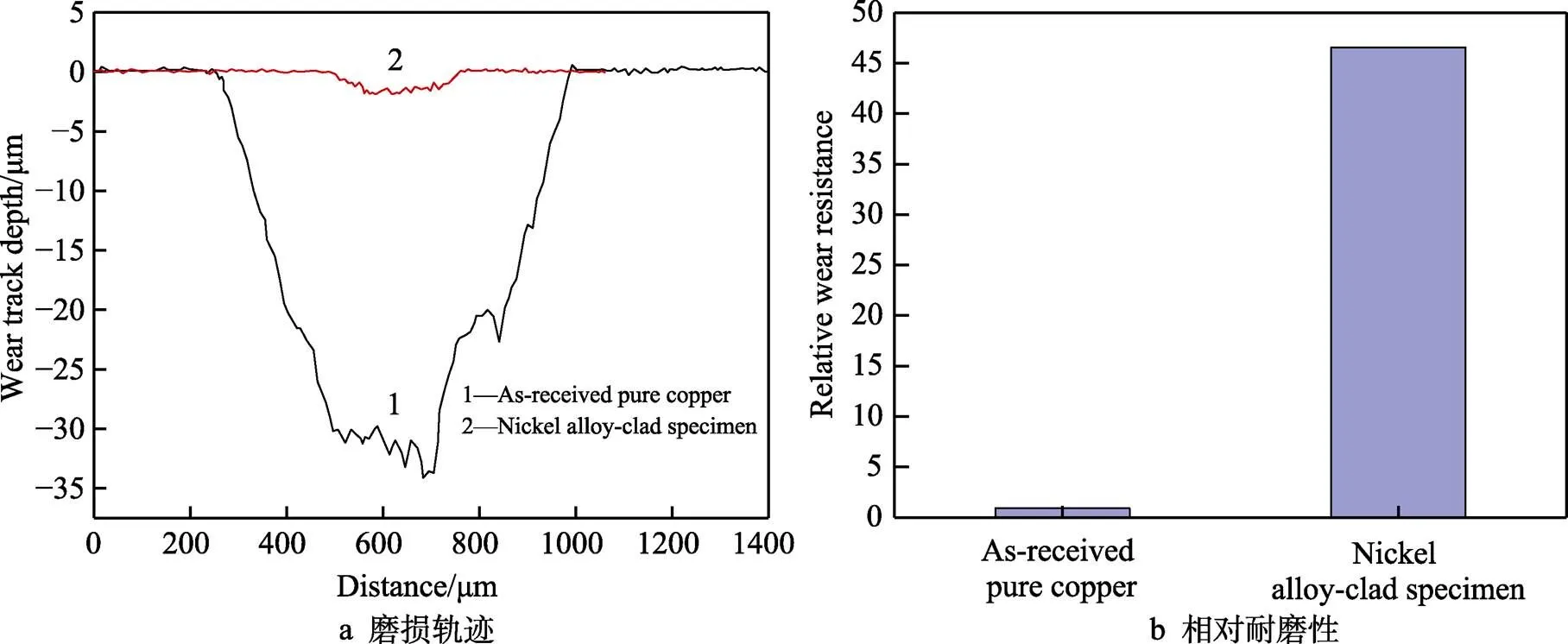

ZhangY. Z.等人[29]先将连铸结晶器用纯铜基体在电阻炉中加热到300 ℃,再利用激光熔覆技术制备了镍基合金层,主要是为了增加铜对激光的吸收,以减少裂纹缺陷。对镍基合金的硬度和耐磨性测试结果表明,合金层的硬度约为铜基体5.1倍,镍基合金层的磨损轨迹相比于纯铜浅且窄(见图9a),磨损量也大幅度降低(见图9b)。研究者认为,硬度的提高得益于合金元素的固溶强化以及碳化物增强相的析出强化,而合金层的高硬度又决定了其优异的耐磨性。

K. W. Ng等人[30]在电气元件用纯铜表面制备了Mo/Ni/Cu“三明治”式激光熔覆层,Ni作为中间层,主要是为了克服Mo与Cu互溶度低的困难。结果表明,激光熔覆层的硬度大约是铜基体的7倍(见图10a),且磨损量和磨损速率相对于铜基体都明显降低(见图10b),耐磨性得到了有效提高。研究者认为,硬度和耐磨性的提高主要与熔覆层中生成的Mo硬质相有关。

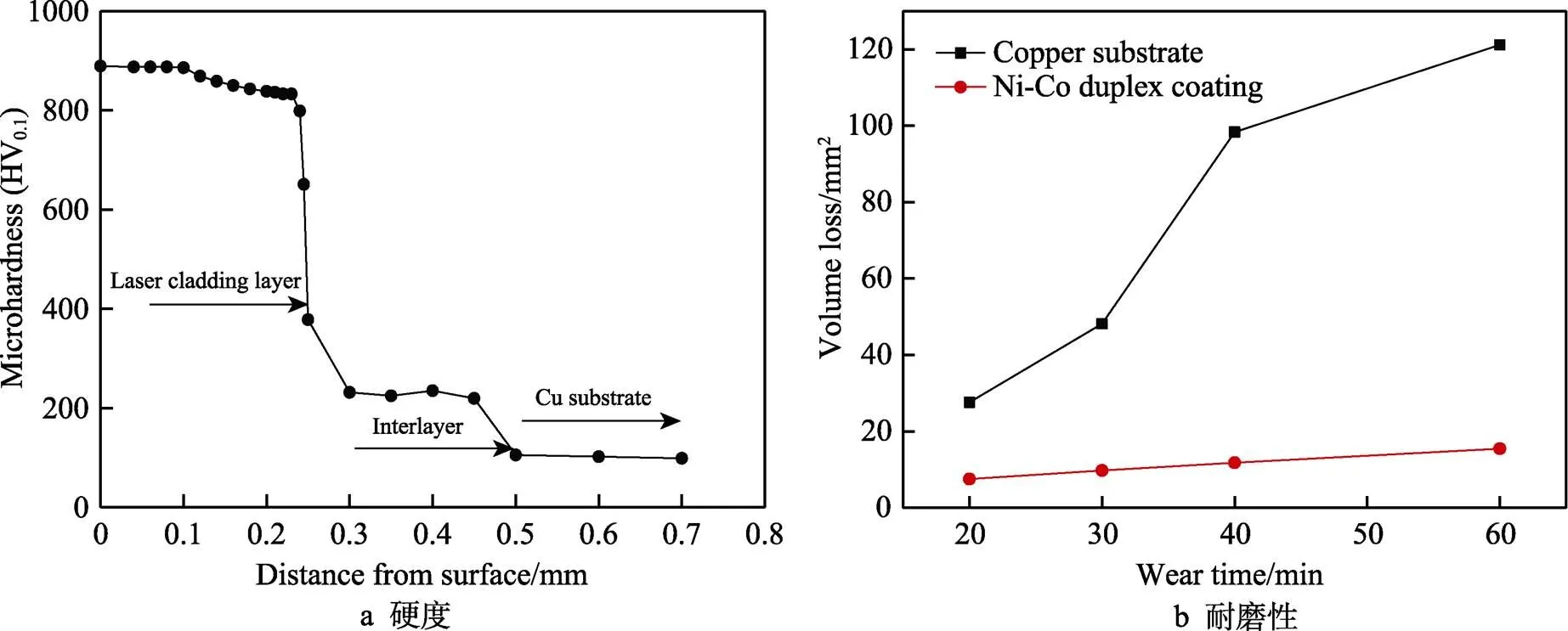

姜圆博[31]在工业纯铜表面制备了Ni45激光熔覆层,并添加了TiB2陶瓷增强相。结果表明,随着TiB2含量的增加,熔覆层的显微硬度增加。相比于纯铜,未添加TiB2的Ni45熔覆层的硬度提高了6倍;当TiB2添加量达到15%(质量分数)时,显微硬度达到了2000 MPa以上。研究者认为,熔覆层硬度的提高,除了TiB2硬质相的作用以外,还得益于在激光熔覆过程中生成了大量弥散的CrB、Ni4B3等化合物,这些硬质相对复合涂层均起到了一定的强化作用。WangY. Y.等人[32]在连铸结晶器用铜板表面制备了Ni-Co双层激光熔覆层,中间层为-Al2O3/Ni。结果表明,熔覆层的显微硬度从铜基体至熔覆层表层逐渐增大,表层显微硬度大约是铜基体的8.2倍,是中间层的3.2倍(见图11a)。磨损60 min后,铜基体的体积损失达到熔覆层的7.5倍(见图11b)。研究者认为,硬度的提高是由于熔覆层中含有Cr7C3、(Fe, Ni)23C6等硬质相,而良好的耐磨性得益于熔覆层的高硬度、良好的冶金结合以及无缺陷的显微组织。

图9 纯铜和Ni基合金层的磨损试验结果[29]

图10 Mo熔覆层试样的性能表征结果[30]

图11 Ni-Co双层涂层的性能表征结果[32]

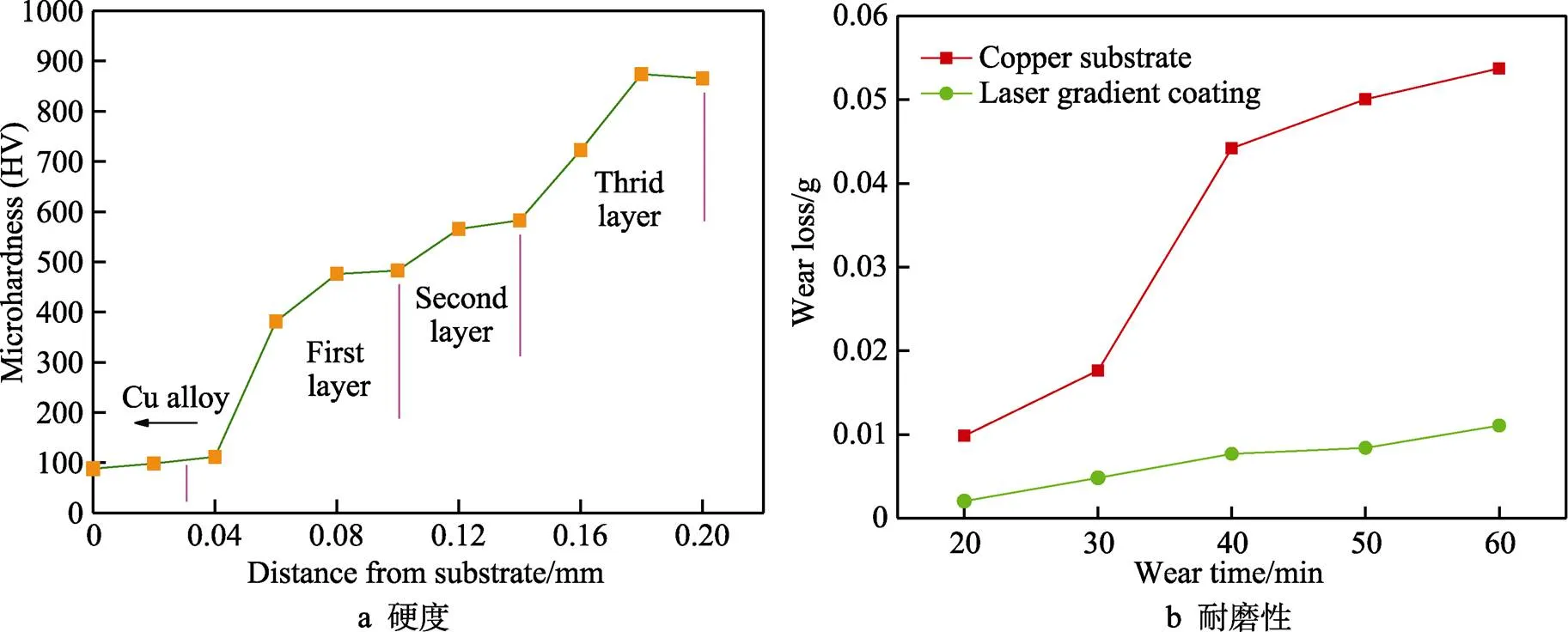

高阳等人[33]采用激光熔覆的方式在高炉风口、渣口用纯铜上制备了与基体呈冶金结合的ZrO2热障涂层,中间层为NiCoCrAlY。结果发现,ZrO2表层显微硬度大约为铜基材的12.3倍,中间层的显微硬度也明显比基体高。研究者认为,表层硬度高是因为ZrO2本身就是一种高硬度的陶瓷,而中间层的硬度主要得益于其含有γ′和β(α-Cr弥散的NiAl)强化相。ChenS. Y.等人[34]利用激光熔覆在连铸结晶器用铜合金表面制备了Ni-Co基梯度涂层,涂层分为3层。结果发现,梯度涂层的显微硬度从铜合金基体到第3层逐渐升高,最高达876HV,大约是铜合金基体的8.8倍(见图12a),而且铜合金基体的磨损速率比梯度涂层快得多。当磨损60 min时,铜基体的磨损量大约是梯度涂层的5倍(见图12b)。研究者认为,耐磨性的提高得益于梯度涂层中存在许多FeCr0.29Ni0.16C0.06、CrCoMo、Fe13Mo2B5等硬质相。

图12 Ni-Co梯度涂层的性能表征结果[34]

狄鹏[35]采用等离子熔覆技术在紫铜基材表面制备了Ni-Al金属间化合物涂层,并在Ni-Al层添加Fe和Y2O3。结果发现,随着Fe添加量的增加,涂层的硬度先增加后降低,硬度最高时的耐磨性是未添加Fe时的6.5倍;随着Y2O3添加量的增加,涂层的显微硬度增加,硬度最高时的耐磨性是未加Y2O3时的8.7倍。研究者认为,这是因为Fe占据了Al原子的点阵位置,导致晶格崎变,通过固溶强化的作用使涂层的显微硬度增加。随着Fe含量的增加,由于Fe原子的d电子自旋作用,使Ni-Al-Fe化合物磁矩增大,并造成晶格膨胀和剪切模量下降(即产生了固溶软化作用),从而导致硬度的降低[36]。Y2O3提高涂层显微硬度的机理是,由于其受到等离子辐射,分解出的Y可以细化显微组织。

郝俊等人利用激光熔覆技术制备了不同成分的碳纳米管(CNTs)/Cu熔覆层,结果发现,当CNTs的质量分数为0.5%时,熔覆层的硬度为铜基体的2.3倍,耐磨性是纯铜的3.5倍[37]。李岩等人[38]也采用激光熔覆技术制备了不同成分的TiB2/Cu熔覆层,结果发现,熔覆层的硬度随TiB2含量的增加而升高。当TiB2的质量分数为0.1%时,显微硬度大约是铜基体的2倍。田凤杰等人[39]为了提高铜结晶器的性能,利用激光熔覆在纯铜基体上制备了Ni60合金层,发现熔覆层中上部硬度是铜基体的9倍,而且其耐磨性相对于铜基体也有了明显增强。庄乔乔等人[40]利用激光熔覆在铜合金表面制备了Ni-15Ti-15Si和Ni-35Ti-15Si涂层,结果发现,Ni-15Ti-15Si涂层的显微硬度约为铜的6倍,而Ni-35Ti-15Si涂层的显微硬度约为铜的9.5倍,硬度的差异主要归因于涂层中产生了不同的相。郭晓琴等人[41]在电工紫铜表面制备了Cu-TiB2复合材料激光熔覆层,这种熔覆层硬度约为基体的7倍,耐磨性为基体的15~20倍。刘晓鹏等人[42]利用激光熔覆在纯铜表面制备了Ni-26Cr-29Si和Ni-10Cr-30Si两种Ni基硅化物涂层,同庄乔乔等人[40]的结果类似,两种涂层中产生的相也有很大差异。其中Ni-26Cr-29Si涂层的硬度约为基体的15倍,而Ni-10Cr-30Si涂层的硬度约为基体的13.8倍。

目前铜表面堆焊体系的基本信息见表4[28-35,37-42],体系中常见的元素有Ni、Mo、Cr、Co、Ti等,这些元素在堆焊过程中都可以形成硬质相,其中Ni与Cu润湿性很好,是良好的粘结层材料。目前的研究表明,利用堆焊工艺在铜表面制备的防护层与基体之间为良好的冶金结合,硬度和耐磨性相对于铜基体也大大提高。然而,堆焊的耐磨合金层仍依赖于水冷系统工作,其导热性也需要考虑。另外,堆焊工艺对防护材料的选择要求较高,不仅要求高的耐磨性,还要考虑熔点、热膨胀系数以及与基体之间的润湿性等性质,这也是目前堆焊工艺没有在高炉风口长寿化领域大范围应用的重要原因。如果要将堆焊工艺应用于高炉风口小套,还要考虑防护层承受热循环的能力,但只有文献[28]中提及了抗热震性。堆焊工艺在风口小套表面防护领域仍具有很大的发展前景。

表4 几种熔覆体系的详细信息

Tab.4 Details of several cladding systems

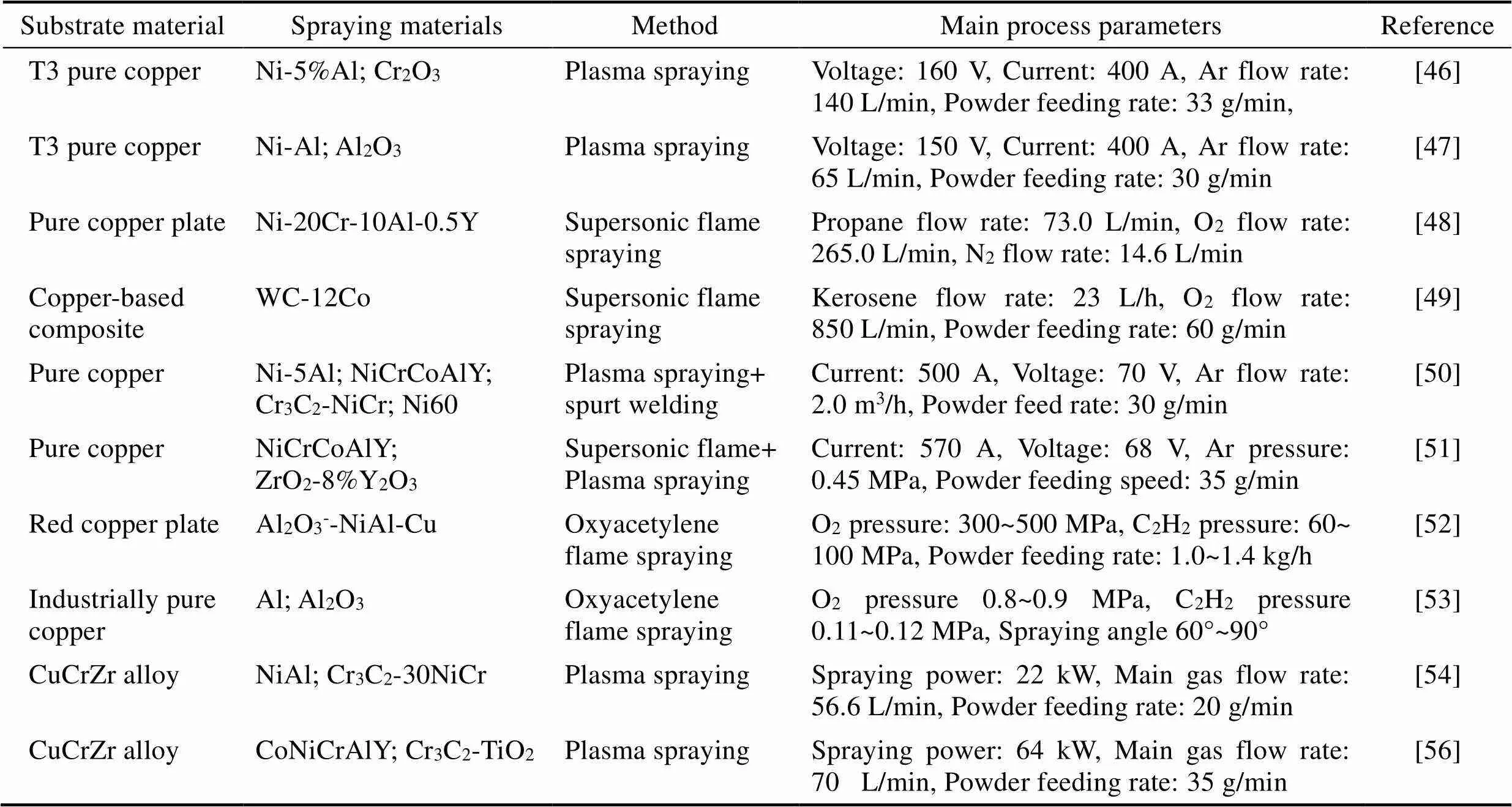

2.3 喷涂陶瓷材料

喷涂陶瓷材料的主要思路是将金属材料的良好韧性和陶瓷材料的耐高温、耐磨损等优良性能结合起来。常用的喷涂方法有等离子喷涂[43]、氧乙炔火焰喷涂[44]和超音速火焰喷涂[45]。三种方法分别以等离子弧、氧乙炔和高能燃料为热源,将喷涂粒子加热至熔化或半熔化状态,并以高速喷射到基体材料上,形成防护层。与堆焊技术的主要区别是,基体未熔化,涂层与基体之间属于机械结合。

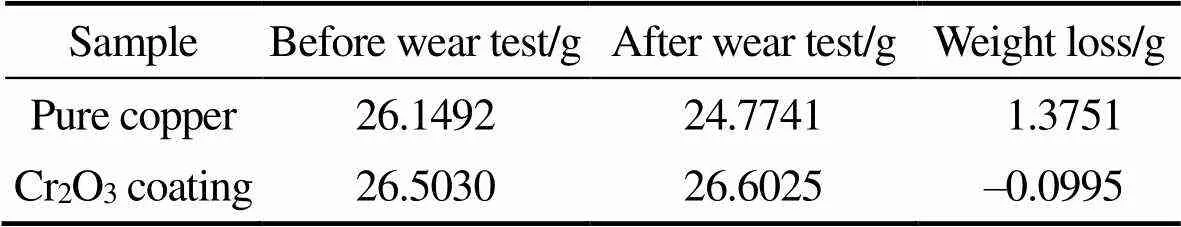

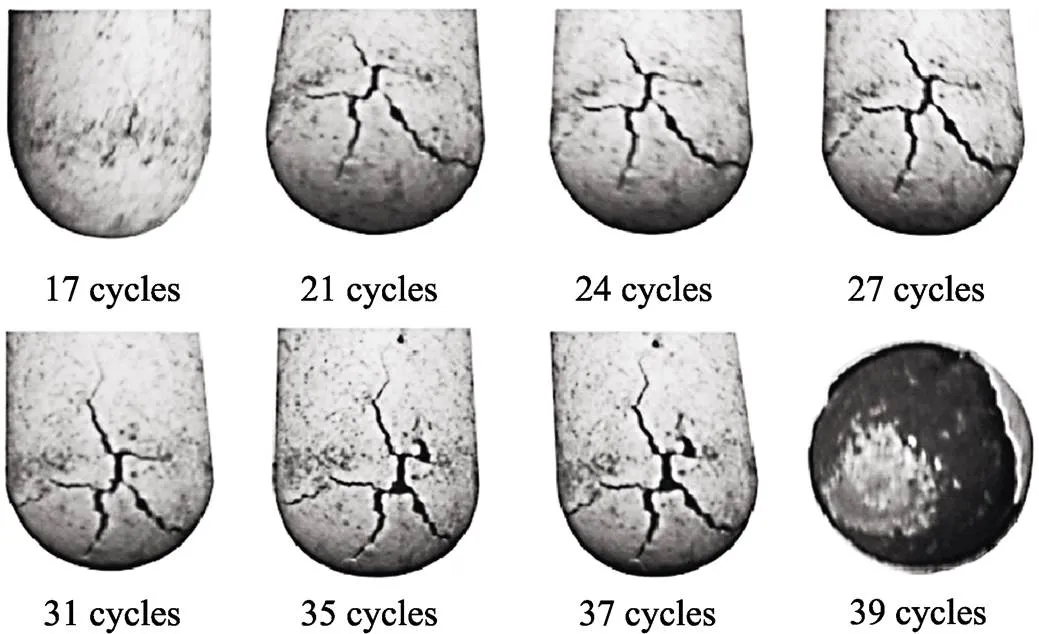

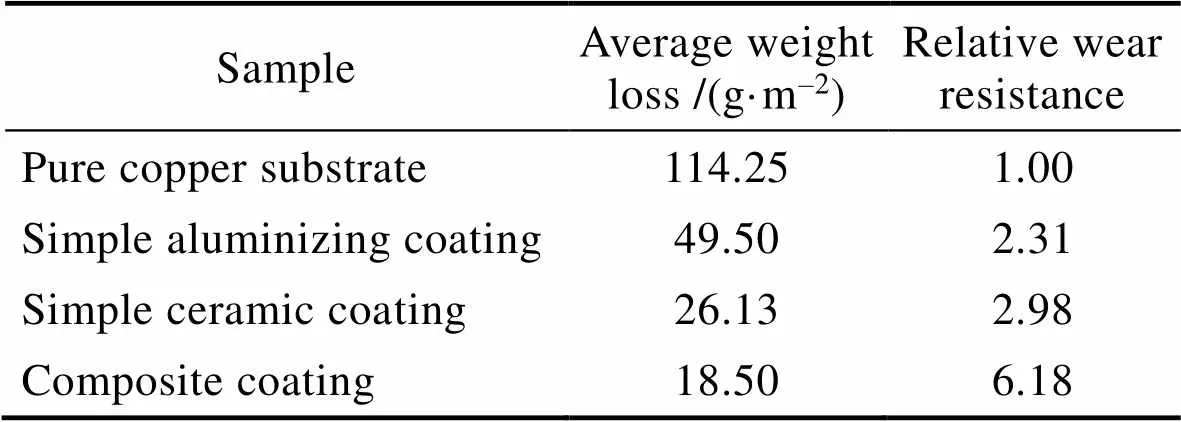

张建等人[46]利用等离子喷涂技术在连铸结晶器用纯铜基体上制备了Ni-5%Al/Cr2O3涂层,其中Ni-5%Al为粘结层。结果发现,陶瓷涂层的孔隙率为1.2%,孔隙率低预示着传热能力强,显微硬度为1640HV0.3,且涂层的耐磨性比基体要好得多(见表5)。刘乃杰等人[47]以同样的技术在风口小套用纯铜基体上制备了氧化铝陶瓷涂层,Ni-5%Al为粘结层。结果发现,陶瓷涂层的孔隙率为1.1%,孔隙以微小球形均匀地分布在涂层中。研究者认为,这可以缓和涂层中的应力集中和抑制裂纹的扩展,从而改善涂层的热力学性能。另外,在水淬实验中,涂层表现出良好的抗热震性能(如图13所示),在950 ℃热震条件下,平均循环21周次后,端部产生裂纹,但直到36.3周次,主体部分也未发现宏观裂纹。

表5 摩擦磨损前后试样的质量[46]

Tab.5 Weight of the sample before and after friction and wear[46]

图13 在950 ℃下涂层试样热震循环过程中的实物照片[47]

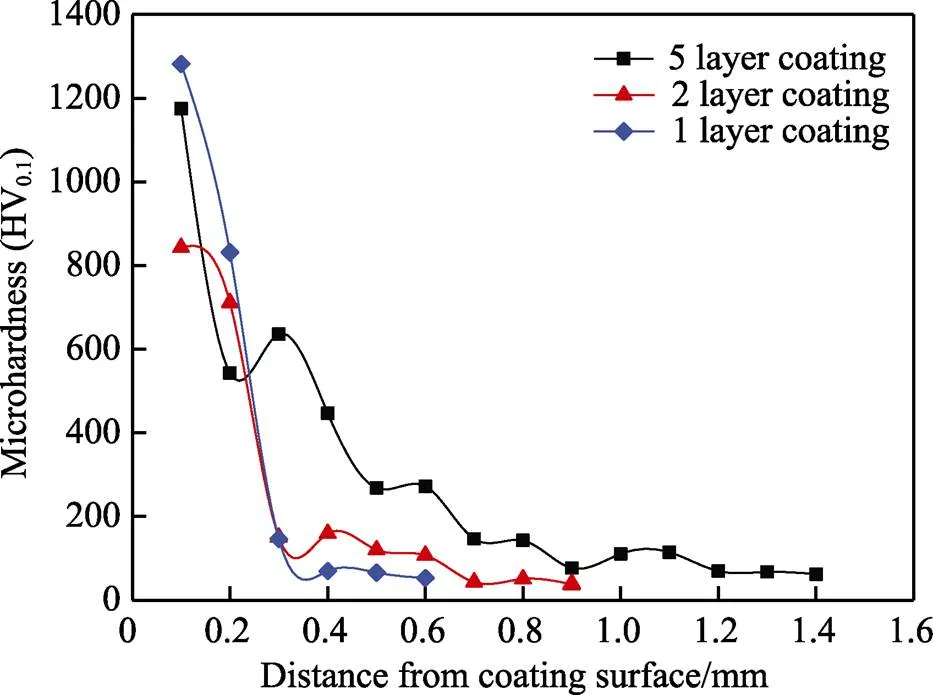

章锐等人[48]采用超音速火焰喷涂技术在高炉风口用铜基体上制备了NiCrAlY涂层。涂层的致密度较高,能在高温下较好地保护铜基体。经过700、800、900 ℃恒温氧化后,出炉冷却,未出现剥落开裂等现象;在600、700、800 ℃下进行水淬热震后,涂层分别循环了50、30、12次才脱落,可见涂层的抗热震性较好,且热震温度越高,抗热震性越差。刘建金等人[49]采用超音速火焰喷涂技术在铜基材料表面制备了WC-12Co耐磨涂层,该涂层表面硬度达到了1654.2HV50,磨损率比基体低1个数量级,这得益于涂层中的WC硬质相。程精涛等人[50]利用氧乙炔喷涂技术在纯铜表面制备了TiO2/Cu梯度复合涂层,涂层组织呈波浪状,且较为致密,涂层表面显微硬度相对于基体大幅度提高,而且不同层数的涂层,其硬度变化趋势也有很大差异(如图14所示)。图14中还反映了另外一个现象,即使表层材料一样,过渡层数不同,表层的显微硬度也会有差异。

图14 TiO2/Cu梯度复合涂层截面的显微硬度曲线[50]

张改璐等人[51]在高炉风口用纯铜表面制备了NiCrCoAlY、Cr3C2-NiCr两种等离子喷涂涂层和Ni60等离子喷焊层。其中Ni60喷焊层的硬度最高,大约为基体的11.8倍,而Cr3C2-NiCr涂层却表现出最好的耐磨性,这得益于Cr3C2-NiCr涂层高温氧化后生成了高硬度的Cr氧化物和碳化物。另外,热震结果显示,NiCrCoAlY涂层的抗热震性较好,这是由于NiCrCoAlY涂层的热膨胀系数与铜基体更接近。徐婷婷[52]在高炉风口用纯铜上制备了ZrO2-8%Y2O3/NiCrAlY梯度涂层,研究者通过温度场和应力场数值模拟证明了该涂层具有良好的隔热性能,并指出风口前端总是承受最高温度的区域,过渡层能够有效缓和涂层内部应力的突变,因而结合强度比直接喷涂陶瓷层要高。在800 ℃下的热震试验结果表明,梯度涂层的抗热震性明显优于直接喷涂陶瓷涂层,这还是反映了热膨胀系数匹配的问题。热膨胀系数差异越小,热应力越小,越不容易产生裂纹。另外,研究者还指出,对梯度涂层进行高温扩散处理,可以使涂层由机械结合逐渐形成冶金结合。

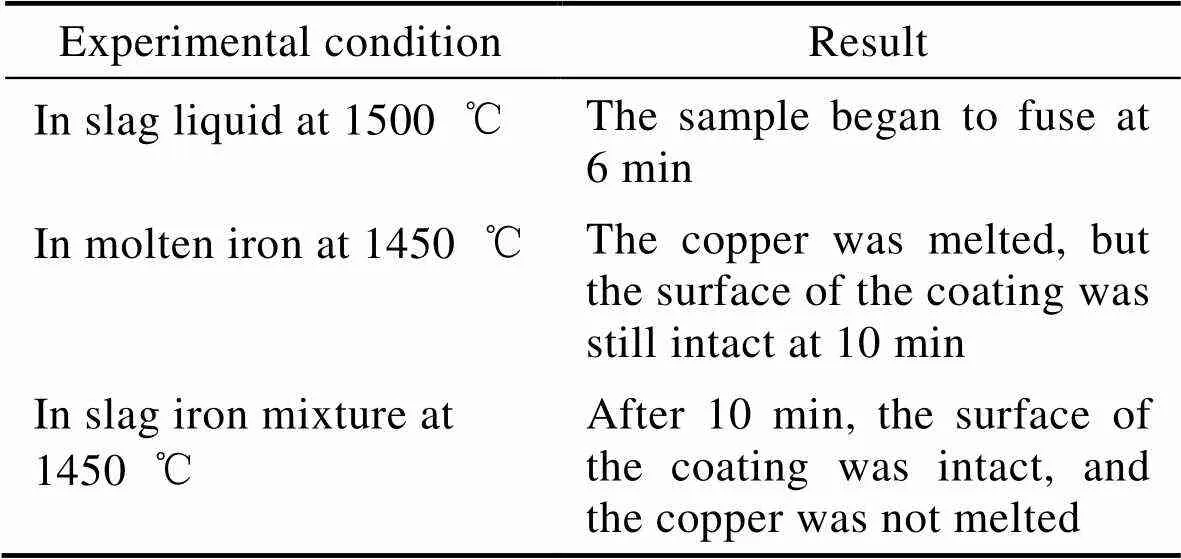

高家诚等人[53]为了提高高炉渣口的寿命,采用氧乙炔火焰喷涂和重熔工艺在铜表面喷涂了氧化铝基复合耐热涂层。该涂层结合强度较好,热震循环周次高达137次,基本上能保证其在急冷急热条件下不易剥落。最重要的是研究者将试样悬挂于熔融的高炉渣液和铁水中,并证明了此涂层具有良好的耐热耐熔蚀性能(见表6)。另外,现场试验证明,带有喷涂涂层的渣口的使用寿命提高了1倍以上。

表6 氧化铝基涂层耐热烧蚀实验结果[53]

Tab.6 Heat resistance and ablation results of alumina-based coating[53]

马壮[54]等人利用氧乙炔火焰喷涂在工业纯铜表面制备了陶瓷/渗铝复合涂层(陶瓷材料主要为Al2O3),并与单纯渗铝层和单纯喷涂陶瓷层作对比。结果发现,在同等热震条件下,复合涂层的抗热震性比单纯喷涂陶瓷涂层要好得多,这是由于复合涂层的中间层铝在加热过程中熔化扩散,增加了涂层的结合力。另外,复合涂层表现出最好的耐磨性(见表7),这得益于Cu9Al4硬质相的强化作用,而且在加热过程中,铝扩散填充了涂层的孔隙,改善了涂层的致密性,也会提高耐磨性。

表7 各试样的磨损实验数据[54]

Tab.7 The wear experimental data ofvarious samples[54]

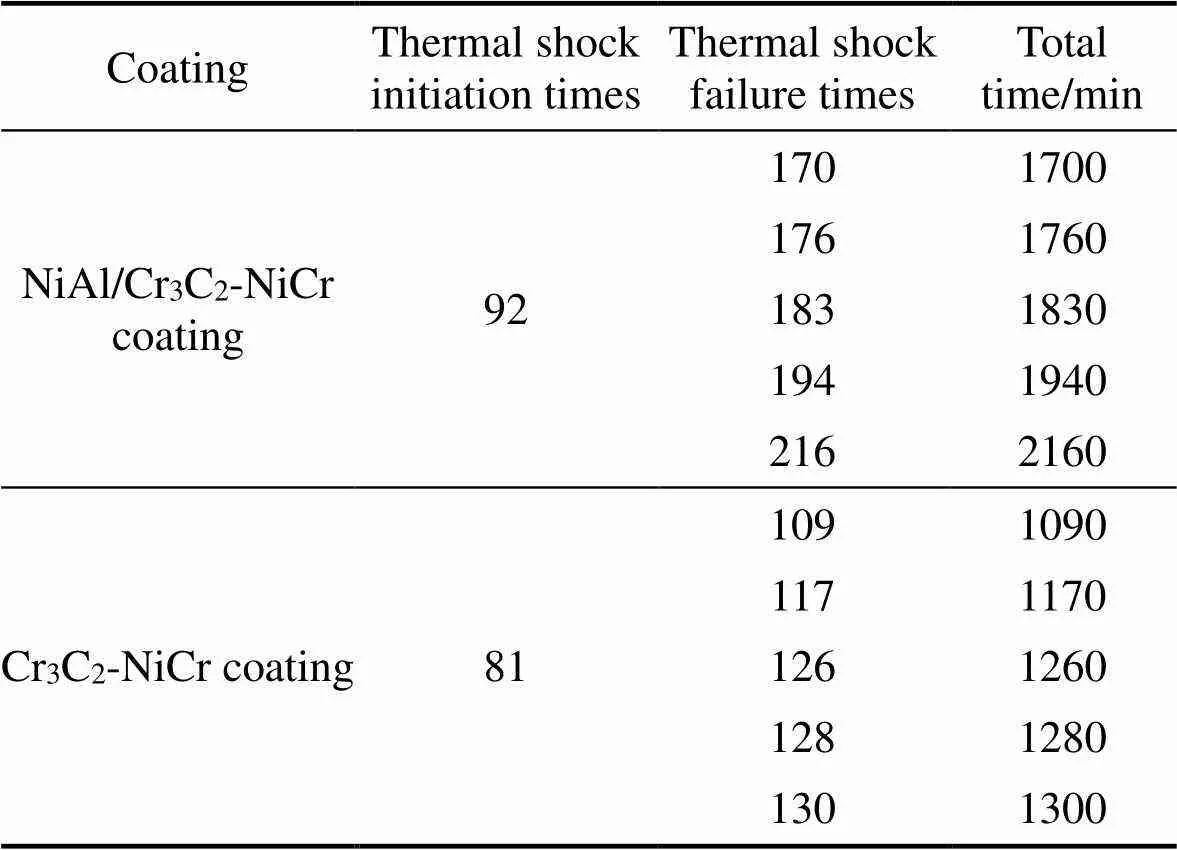

刘雪飘[55]利用等离子喷涂技术在连铸结晶器用铜合金表面制备了Cr3C2-NiCr涂层、NiAl涂层以及NiAl/Cr3C2-NiCr复合涂层。结果发现,虽然Cr3C2-NiCr涂层的结合强度高,但抗热震性能却不如NiAl/Cr3C2-NiCr复合涂层(见表8),说明了相比于结合强度,涂层与基体间的热膨胀系数差异对抗热震性的影响更为明显。Cr3C2-NiCr涂层和NiAl涂层沿水平和垂直方向的显微硬度都存在较大的分散性,这是由于在喷涂过程中存在一种加工硬化现象,先后沉积的涂层硬度有差距,而且涂层结合界面、孔隙分布不均匀也会影响涂层的显微硬度。

表8 两种涂层450 ℃下的热震试验结果[55]

Tab.8 Results of two coating thermal shock test at 450 ℃[55]

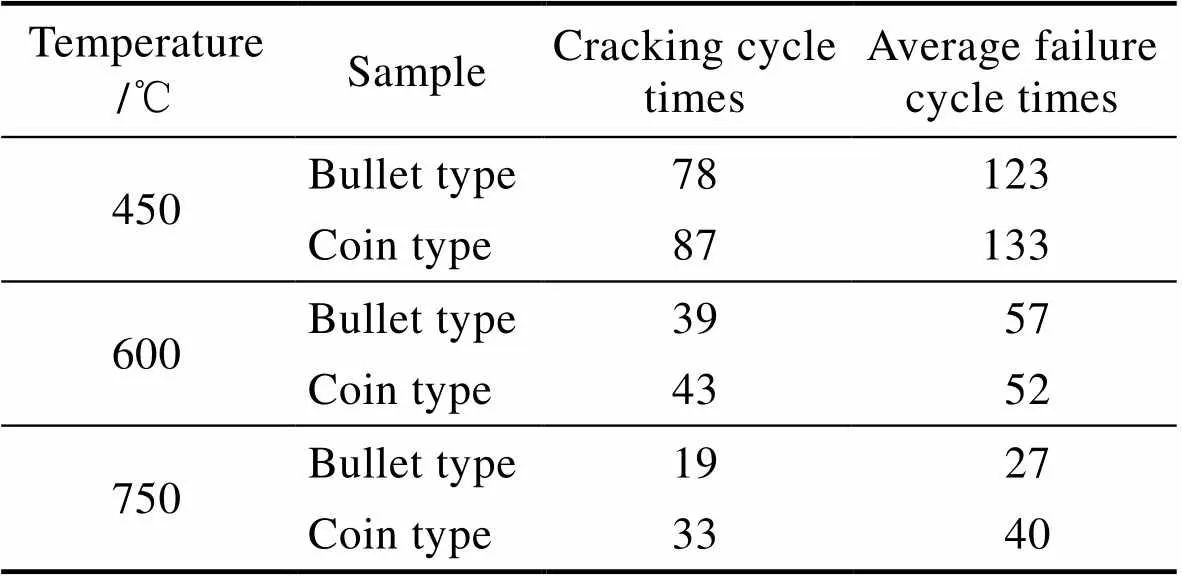

牛永辉[56]利用超音速等离子喷涂在连铸结晶器用铜表面制备了Cr2O3-TiO2涂层,以CoNiCrAlY为粘结层。该涂层孔隙率低,显微硬度平均值为1573HV0.3,结合强度也满足使用要求。研究者指出,随着温度的升高,涂层的抗热震性下降,在450 ℃下表现出最优,而且不同形状试样的热震结果也有差异(见表9)。另外还发现,Cr2O3-TiO2涂层的耐磨性大约为基体的3倍,这与涂层的组织结构有关。Cr2O3陶瓷颗粒在高温下充分熔融,与低熔点的TiO2颗粒紧密结合,形成了均匀致密、质地坚硬的组织,因此提高了耐磨性。

表9 不同温度下各涂层的热震结果[56]

Tab.9 Thermal shock results of coatings at different temperatures[56]

事实上,早在20世纪就报道了部分钢厂在高炉风口上喷涂陶瓷材料的应用实例。江苏省热喷涂技术研究所先后为无锡、南京等钢铁厂喷涂了一批Al2O3陶瓷涂层风口,平均寿命可提高3~5倍[57]。鲍菊等人[58]在高炉上对喷涂Al2O3和ZrO2涂层的风口进行了工业试验,其寿命分别比普通风口提高3.76倍和1.91倍。南钢厂采用Ni-Cr-B-Si作为底层,Ni-Al2O3作为中间层,α-A12O3作为工作层,平均使用寿命达98 d,是原来风口的4.9倍[59]。虽然喷涂陶瓷对提高风口小套寿命有一定的作用,但目前国内钢铁厂并没有大范围使用这一类风口,根本原因还是陶瓷层与小套本体之间为机械结合,极易剥落,限制了其使用寿命。

铜表面喷涂体系的相关信息见表10[46-56]。尽管喷涂陶瓷材料可以从很大程度上改善基体的性能,但是其结合差的缺陷也不容忽视,在高炉风口实际应用中有的涂层还没发挥其作用就已经剥落了。近年来,有研究者为了提高涂层的结合强度,对涂层进行激光重熔或者高温扩散处理,使其形成微冶金结合[60-62],但很难达到理想的效果。总的来说,喷涂陶瓷材料技术相比于其他两种工艺,已经没有明显的突破空间。

表10 几种喷涂体系的详细信息

Tab.10 Details of several spraying systems

2.4 三种工艺的对比分析

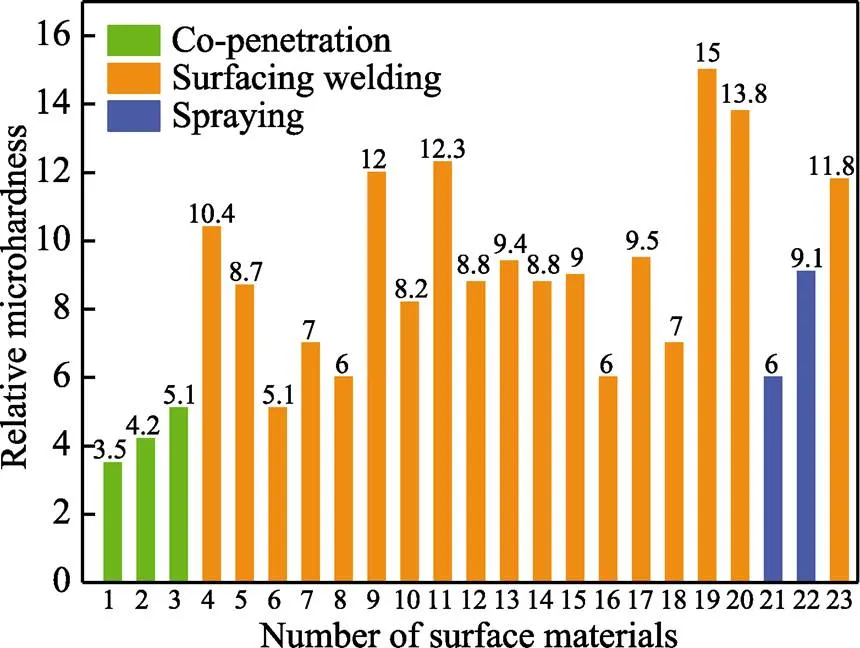

综上所述,目前关于铜表面强化的研究重点还是硬度和耐磨性。为此,本节就这两个性能指标做出了统计,来分析不同工艺的效果差异。

不同体系的相对显微硬度(防护层表面硬度相对于基体的提升倍数)如图15所示。横坐标编号表示防护层的表层材料,柱状图不同颜色表示不同的工艺。单从工艺角度看,共渗体系的相对显微硬度明显低于其他两个体系。这是由于共渗工艺只是向铜基体渗入某些元素,在渗层表面可能会保留一些铜的性质,而其他两种工艺相当于给铜基体“穿了一层衣服”,显微硬度基本由表层材料决定。选择不同的防护材料对显微硬度影响很明显。从图15中可以看出,提高硬度的主要为Ni、Cr、Ti、Y、Co等元素,对比16、17号和19、20号体系也会发现,Cr元素对显微硬度的影响明显大于Ti元素。

Notes: 1—Al-Fe[20]; 2—Al-Fe-Mn[22]; 3—Ti-N[24]; 4—D600[28]; 5—D450[28]; 6—Ni-base alloy[29]; 7—Mo[30]; 8—Ni45[31]; 9—Ni45+TiB2[31]; 10—Co-basealloy[32]; 11—ZrO2[33]; 12—Co-base alloy[34]; 13—Ni/NiAl+Fe[35]; 14— Ni/NiAl+Y2O3[35]; 15—Ni60A[39]; 16—Ni-15Ti-15Si[40]; 17—Ni-35Ti-15Si[40];18—Cu-TiB2[41]; 19—Ni-26Cr-29Si[42]; 20—Ni-10Cr-30Si[42]; 21—NiCrCoAlY[51]; 22—Cr3C2-NiCr[51]; 23—Ni60[51]

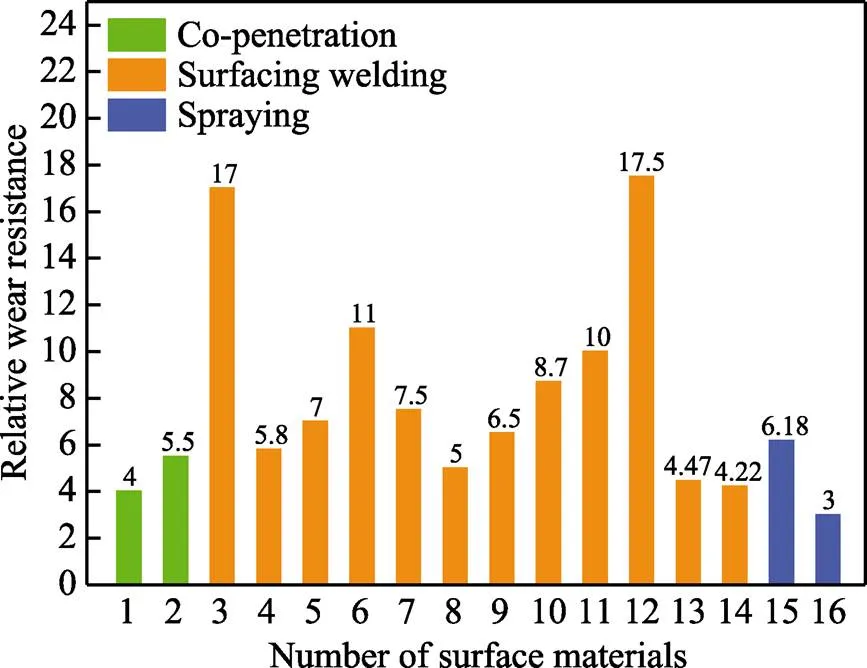

不同体系的相对耐磨性(防护层的耐磨性相对于基体的提升倍数)如图16所示。横坐标编号表示防护层的表层材料,柱状图不同颜色表示不同的工艺。从图16中可以看出,堆焊体系防护层的相对耐磨性大多在基体的6倍以上,这得益于其较高的显微硬度。然而防护层硬度高不代表耐磨性一定好,结合图15来看,文献[35]中添加Fe后的相对显微硬度较添加Y2O3高,但相对耐磨性却比添加Y2O3低;文献[41]中Cu-TiB2熔覆层虽然相对显微硬度较低,但相对耐磨性却特别高;文献[42]中两种熔覆层虽然相对显微硬度非常高,但相对耐磨性却很低。可见耐磨性与显微硬度有关,但不是唯一的对应关系。

Notes: 1—Al-Fe[20]; 2—Al-Fe-Mn[22]; 3—D600[28]; 4—D450[28]; 5—Mo[30]; 6—Ni45+TiB2[31]; 7—Co-base alloy[32]; 8—Co-base alloy[34]; 9—Ni/NiAl+Fe[35]; 10—Ni/NiAl+Y2O3[35]; 11—Ni60A[39]; 12—Cu-TiB2[41]; 13—Ni-26Cr-29Si[42]; 14—Ni-10Cr-30Si[42]; 15—Al2O3-TiO2-ZnO-Al[54]; 16—Cr2O3-TiO2[56]

总而言之,利用共渗、堆焊、喷涂三种工艺制备防护层各有优缺点,共渗工艺不需要考虑结合问题,且操作简便,但性能提升效果有限;堆焊工艺能产生冶金结合,制备的防护层性能良好,但对防护材料的选择要求高(物性参数与基体的匹配);喷涂工艺制备的防护层性能优异,但防护层结合强度太低,易剥落。相比来说,堆焊工艺制备的防护层与基体的结合最好,更具有应用前景,但需要充分考虑防护层对整体导热性的影响。目前在铜表面堆焊的研究只关注铜的硬度和耐磨性提高多少,而忽略了添加防护层后整体的导热系数降低了多少。特别是针对高炉风口小套这类在极端高温环境下工作的部件,导热性是至关重要的。导热性一旦大幅度降低,耐磨性再好,也可能会发生熔损而失效。

3 高炉风口小套长寿化新途径

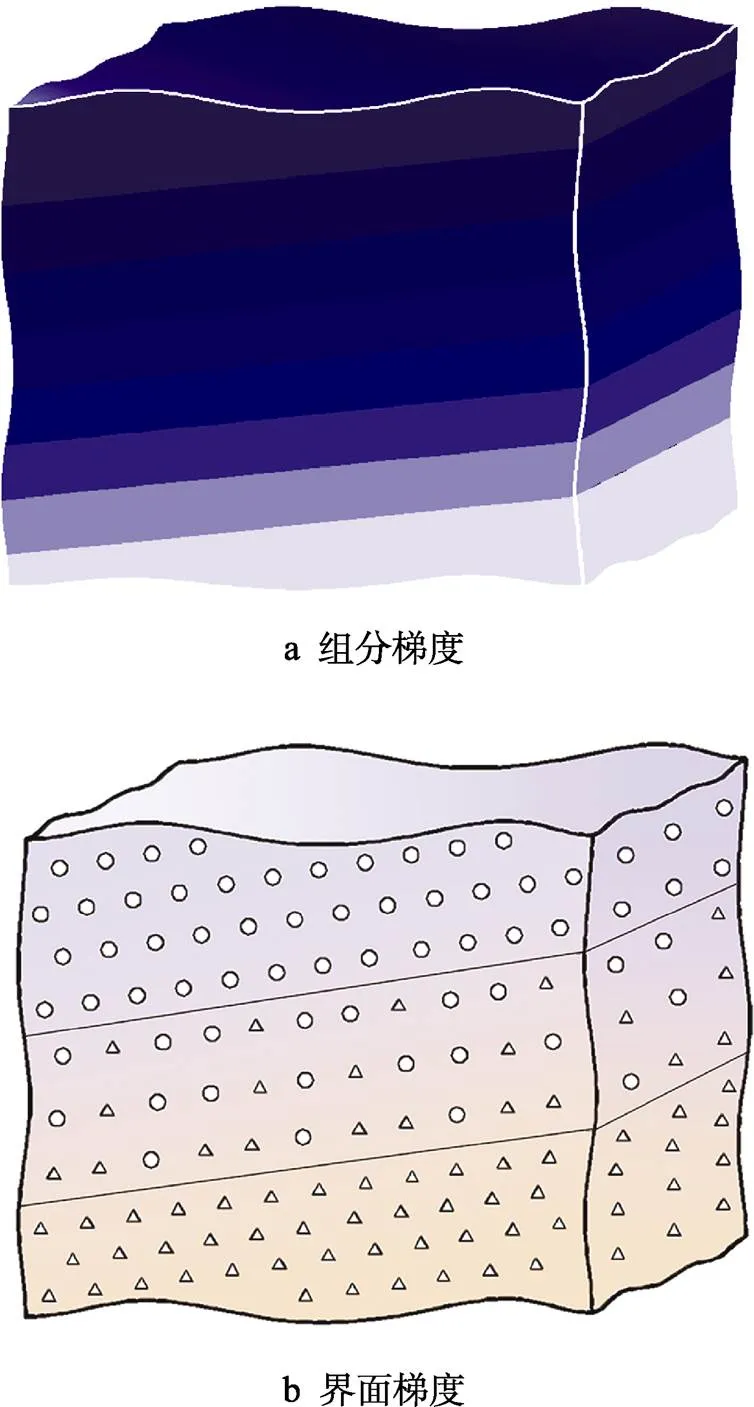

近年来,有关铜表面强化的研究大多运用了梯度涂层的思想,梯度涂层从宏观和微观角度可以分别引申为组分梯度和界面梯度。组分梯度是指沿基体至涂层表面方向的成分呈梯度连续变化,界面梯度指的是涂层之间界面连接层的成分呈梯度连续变化(如图17所示)。梯度涂层设计的主要目的就是降低不同金属之间或金属与陶瓷之间的热膨胀系数差异,缓和应力集中,从而实现可靠的连接。

图17 梯度涂层的概念

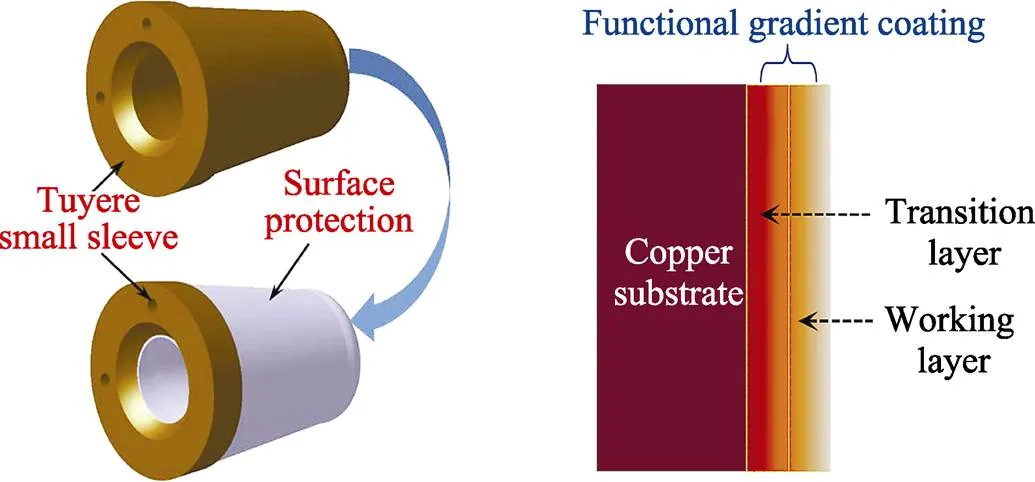

目前在铜表面制备梯度涂层常见于喷涂工艺,而实际上堆焊工艺中,梯度涂层的思想也很重要。对于一些与铜基体热物性参数差异大的耐磨合金材料,也需要通过添加中间过渡层来缓和热应力。因此,笔者提出一种提高高炉风口寿命的新思路:利用新型表面堆焊技术(如等离子熔覆和激光熔覆等),在风口小套表面制备梯度涂层,并根据内壁与外壁的服役条件来设计不同的涂层结构,如图18所示。梯度涂层包含过渡层和工作层,由于纯陶瓷与铜基体的润湿性差,工作层选用物化性质介于陶瓷与金属之间的陶瓷增强金属基复合材料,过渡层材料选用物化性质接近于铜基体的Ni基合金。沿铜基体至工作层的成分、性能呈梯度变化趋势,以防止应力集中。由于整个梯度涂层仍依赖水冷系统工作,因此必须对涂层的导热性进行深层次的研究。文献[52]提到涂层热传导的边界条件,涂层内部的传热主要取决于涂层的导热系数和厚度,而导热系数又与涂层的材质与组分有很大关系。Li等人[63]曾利用激光熔覆对铜表面进行改性,他们通过调整涂层的稀释率(稀释率反映了铜基体对涂层的冲淡程度),获得了对基体导电性影响小、耐磨性又好的Ni基涂层。他们指出涂层的稀释率越高,其导电性能就越好,而传统的观念认为涂层的稀释率越低,对涂层的耐磨性降低越小。因此,笔者认为无论是导电性能还是导热性能,理论上都应该与涂层的工作性能有一个匹配关系。在今后的研究中,应该合理调整工艺参数,在达到对涂层耐磨性要求的前提下适当提高稀释率,从而减小导热性降低的幅度。同时要通过有限元模拟,深度解析不同稀释率、不同厚度条件下,梯度涂层的传热规律和应力分布规律,以指导涂层的设计,满足风口小套的应用需求。最终目标是所制备的梯度涂层与铜基体呈牢固的冶金结合,工作性能优异,且对整个系统(铜+梯度涂层)的导热性影响小。

图18 高炉风口小套梯度涂层的设计

4 结语

相比于其他工艺,堆焊工艺能制备与铜基体呈牢固冶金结合的高耐磨涂层,在风口小套长寿化领域更具有应用前景。因此,未来高炉风口小套表面防护技术的研究方向可以概括为:

1)利用新型表面堆焊技术在风口小套表面制备一种组成、性质、功能和结构呈连续梯度变化的可靠防护层,且各层之间均为冶金结合。其中选择与铜热膨胀系数差异小、润湿性好且自身耐磨性好的防护材料是该研究的关键。

2)通过控制工艺参数,调整涂层的界面连接、稀释率和厚度等,减小涂层对小套本体导热性的影响,并结合温度场和应力场模拟,使所制备防护层分别满足内壁、外壁和前端的强化需求。

科学有效的高炉风口小套防护技术,可以显著提高高炉风口的使用寿命,实现“稳产-高产-节能-高效-安全”的高炉冶炼,对冶金重大技术装备——高效节能长寿命高炉综合冶炼技术的重点突破,具有重要的理论研究意义和实际应用价值。

[1] 中华人民共和国国家发展和改革委员会. 关于印发《增强制造业核心竞争力三年行动计划(2018-2020年)》的通知:发改产业﹝2017﹞2000号[EB/OL]. [2017-11-20]. https://www.ndrc.gov.cn/fgsj/tjsj/cyfz/zzyfz/201711/t20171127_1149950.html. National Development and Reform Commission of the People's Republic of China. Notice on issuing the "Three- year action plan to enhance the core competitiveness of manufacturing industry (2018-2020)": Development and reform industry (2017), No. 2000 [EB/OL]. [2017-11-20]. https://www.ndrc.gov.cn/fgsj/tjsj/cyfz/zzyfz/201711/t20171127_1149950.html.

[2] 李振东. 高能PTA系统设计及风口应用研究[D]. 北京: 中国农业机械化科学研究院, 2011. LI Zhen-dong. High-energy plasma transferred arc system design and application research of blast furnace tuyere[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2011.

[3] 刘啸, 张军, 毛来锋, 等. 高炉风口换热过程数值模拟[J]. 钢铁研究, 2012, 40(5): 9-11. LIU Xiao, ZHANG Jun, MAO Lai-feng, et al. Thermal transfer simulation of blast furnace tuyere[J]. Research on iron & steel, 2012, 40(5): 9-11.

[4] 张玉平, 张津徐. 高炉风口材质及其表面强化处理[J]. 铸造设备与工艺, 2002(4): 42-45. ZHANG Yu-ping, ZHANG Jin-xu. Tuyere materials and its surface treatment[J]. Research studies on foundry equipment, 2002(4): 42-45.

[5] 吕青, 向晓东. 高炉风口漏损分析与控制措施探讨[J]. 安全与环境工程, 2011, 18(2): 108-111. LV Qing, XIANG Xiao-dong. Leakage analysis and control measures of blast furnace tuyere[J]. Safety and environmental engineering, 2011, 18(2): 108-111.

[6] 张丰红. 酒钢6号高炉风口破损事故分析与探讨[J]. 科技创新导报, 2016(5): 37-39. ZHANG Feng-hong. Analysis and discussion on tuyere damage accident of No. 6 BF at Jiuquan iron and steel company[J]. Science and technology innovation herald, 2016(5): 37-39.

[7] 刘玉香, 刘发旭, 杨玉成. 酒钢高炉风口破损治理实践[J]. 甘肃冶金, 2015, 37(2): 46-50. LIU Yu-xiang, LIU Fa-xu, YANG Yu-cheng. Troubleshooting of tuyere damage in JISCO blast furnace[J]. Gansu metallurgy, 2015, 37(2): 46-50.

[8] 荀成明. 临钢高炉风口熔损原因分析及建议[J]. 山西冶金, 2013, 36(4): 69-70. XUN Cheng-ming. Cause analysis and suggestion on loss of blast furnace tuyere in new Linfen steel[J]. Shanxi metallurgy, 2013, 36(4): 69-70.

[9] 陈雪发, 马俊斌, 匡洪锋. 韶钢7号高炉提高风口小套抗烧损能力研究[J]. 南方金属, 2016(2): 52-56. CHEN Xue-fa, MA Jun-bin, KUANG Hong-feng. Research on increasing the resistance burning loss capacity of small sleeve of tuyere of BF#7 at SGIS[J]. Southern metals, 2016(2): 52-56.

[10] 周海林. 4#高炉风口小套破损原因分析及改进[J]. 天津冶金, 2011(5): 1-2. ZHOU Hai-lin. Analysis on BF 4 tuyere small sleeve damage and improvement[J]. Tianjin metallurgy, 2011, (5): 1-2.

[11] 胡金波, 甄常亮, 客海宾, 等. 唐钢3号高炉风口频繁破损的对策[J]. 炼铁, 2019, 38(3) : 36-39. HU Jin-bo, ZHEN Chang-liang, KE Hai-bin, et al. Countermeasures for frequent tuyere damage of No. 3 BF at Tangshan iron and steel company[J]. Ironmaking, 2019, 38(3): 36-39.

[12] 王业飞. 南钢2号高炉风口小套烧损原因及对策[J]. 现代冶金, 2017, 45(1): 26-28. WANG Ye-fei. Cause analysis and countermeasures on tuyere damaged of No. 2 BF at Nanjing iron and steel company[J]. Modern metallurgy, 2017, 45(1): 26-28.

[13] 雷鸣, 张明星, 杜屏, 等. 沙钢2500 m3高炉风口小套磨损的原因及对策[J]. 上海金属, 2019, 41(4): 84-103. LEI Ming, ZHANG Ming-xing, DU Ping, et al. Causes analysis and solutions for tuyere small sleeve wear in Shasteel′s 2500 m3blast furnace[J]. Shanghai metals, 2019, 41(4): 84-103.

[14] 李刚, 顾尚领, 周帅. 宁钢1号高炉风口小套破损原因分析及解决措施[J]. 山西冶金, 2015, 38(5): 95-97. LI Gang, GU Shang-ling, ZHOU Shuai. Causes analysis and solutions of tuyere small sleeve damage in Ninggang No. 1 blast furnace[J]. Shanxi metallurgy, 2015, 38(5): 95-97.

[15] 胡坚. 高炉风口长寿化堆焊工艺及装置研究[D]. 武汉: 华中科技大学, 2015. HU Jian. Research on longevity arc deposition process and equipment of blast furnace tuyere[D]. Wuhan: Huazhong University of Science and Technology, 2015.

[16] 李炎. 基于FLUENT的高炉风口温度场和流场模拟及结构优化[D]. 武汉: 武汉科技大学, 2015. LI Yan. Based on FLUENT simulation of temperature field and flow field for the blast furnace tuyere and structure improvement[D]. Wuhan: Wuhan University of Science and Technology, 2015.

[17] WANG Y, LIU D W, FENG S J, et al. Preparation of tritium permeation barrier consisting of titanium by the pack cementation method[J]. Surface and coatings technology, 2016, 307: 271-277.

[18] CHEN X H, ZHANG P Z, WEI D B, et al. Preparation and characterization of Cr/CrC multilayer on γ-TiAl alloy by the double glow plasma surface alloying technology[J]. Materials letters, 2018, 215: 292-295.

[19] 刘建局. 纯铜铝铁共渗的实验研究[D]. 上海: 上海交通大学, 2008. LIU Jian-ju. Experimental study on the copper Fe-aluminizing[D]. Shanghai: Shanghai Jiaotong University, 2008.

[20] 张金龙, 乔杰, 王晓霞. 高炉风口Al-Fe共渗表面强化研究[J]. 内蒙古科技大学学报, 2015, 34(2): 118-121. ZHANG Jin-long, QIAO Jie, WANG Xiao-xia. Study on surface strength of blast furnace tuyere by Al-Fe penetration[J]. Journal of Inner Mongolia University of Science and Technology, 2015, 34(2): 118-121.

[21] 王晓霞, 高占勇. Fe-Al-Mo渗剂对紫铜渗层抗氧化性能的影响[J]. 包钢科技, 2015, 41(2): 46-48. WANG Xiao-xia, GAO Zhan-yong. Effects of Fe-Al-Mo penetrant on resistance to oxidation for infiltrated layer of red copper[J]. Science and technology of Baotou steel, 2015, 41(2): 46-48.

[22] 马壮, 董书琳, 董世知, 等. 纯铜多元共渗工艺及性能研究[J]. 热加工工艺, 2012, 41(6): 85-87. MA Zhuang, DONG Shu-lin, DONG Shi-zhi, et al. Study on multi-element penetration technology for copper and its performance[J]. Hot working technology, 2012, 41(6): 85-87.

[23] 袁庆龙, 苏永安. 纯铜表面Al-Ni基自熔合金粉末共渗研究[J]. 太原理工大学学报, 2002, 33(3): 320-323. YUAN Qing-long, SU Yong-an. Multielement penetration of Al and Ni-based self-fusion alloy powder on the surface of pure copper[J]. Journal of Taiyuan University of Technology, 2002, 33(3): 320-323.

[24] 刘琳, 申航航, 刘小镇, 等. QBe1.9铜合金Ti-N等离子复合渗及其摩擦磨损性能[J]. 中国有色金属学报, 2016, 26(12): 2605-2612. LIU Lin, SHEN Hang-hang, LIU Xiao-zhen, et al. Tribological property of Ti-N composite layer formed on QBe1.9 by plasma surface Ti-alloying and nitriding[J]. The Chinese journal of nonferrous metals, 2016, 26(12): 2605-2612.

[25] CHAUDHARI P G , PATEL P B , PATEL J D. Evaluation of MIG welding process parameter using activated flux on SS316L by AHP-MOORA method[J]. Materials today: Proceedings, 2018, 5(2): 5208-5220.

[26] GAO W Y, ZHAO S S, LIU F L, et al. Effect of defocus manner on laser cladding of Fe-based alloy powder[J]. Surface and coatings technology, 2014, 248: 54-62.

[27] DENG X K, ZHANG G J, WANG T, et al. Investigations on microstructure and wear resistance of Fe-Mo alloy coating fabricated by plasma transferred arc cladding[J]. Surface and coatings technology, 2018, 350: 480-487.

[28] 陆隆文, 胡坚, 张海鸥, 等. 面向高炉风口小套长寿化的表面堆焊工艺[J]. 特种铸造及有色合金, 2016, 36(5): 469-473. LU Long-wen, HU Jian, ZHANG Hai-ou, et al. Surface overlaying welding for longe-service sleeve of blast furnace tuyere[J]. Special-cast and non-ferrous alloys, 2016, 36(5): 469-473.

[29] ZHANG Y Z, TU Y, XI M Z, et al. Characterization on laser clad nickel based alloy coating on pure copper[J]. Surface and coatings technology, 2008, 202(24): 5924-5928.

[30] NG K W, MAN H C, CHENG F T, et al. Laser cladding of copper with molybdenum for wear resistance enhancement in electrical contacts[J]. Applied surface science, 2007, 253(14): 6236-6241.

[31] 姜圆博. 纯铜表面激光熔覆TiB2/Ni45复合材料的研究[D]. 秦皇岛: 燕山大学, 2014. JIANG Yuan-bo. Research of laser cladding of TiB2/Ni45 composite materials on pure copper[D]. Qinhuangdao: Yanshan University, 2014.

[32] WANG Y Y, LIANG Z P, ZHANG J W, et al. Microstructure and antiwear property of laser cladding Ni-Co duplex coating on copper[J]. Materials, 2016, 9(8): 634.

[33] 高阳, 潘峰, 佟百运, 等. 铜基材上热障涂层的激光熔敷[J]. 中国有色金属学报, 2003, 13(2): 315-318. GAO Yang, PAN Feng, TONG Bai-yun, et al. Laser cladding of thermal barrier coatings on copper[J]. The Chinese journal of nonferrous metals, 2003, 13(2): 315-318.

[34] CHEN S Y, LING J, LIU C S, et al. Preparation of a novel Ni/Co-based alloy gradient coating on surface of the crystallizer copper alloy by laser[J]. Applied surface science, 2011, 258(4): 1443-1450.

[35] 狄鹏. 铜表面等离子熔覆Ni/Ni-Al金属间化合物涂层制备及性能研究[D]. 南京: 东南大学, 2015. DI Peng. Formation and performance of Ni/Ni-Al intermetallic coatings prepared by plasma cladding on pure copper[D]. Nanjing: Southeast University, 2015.

[36] 姚强, 黄健, 孙坚. 富镍NiAl金属间化合物磁性诱导固溶软化效应[J]. 金属学报, 2008, 44(5): 521-523. YAO Qiang, HUANG Jian, SUN Jian. Solid solution softening effect of the intermetallics Ni-rich NiAl induced by magnetism[J]. Acta metallurgica sinica, 2008, 44(5): 521- 523.

[37] 郝俊, 马鑫, 林文松. 纯铜表面CNTs/Cu激光熔覆层的组织和性能[J]. 机械工程材料, 2016, 40(7): 35-38. HAO Jun, MA Xin, LIN Wen-song. Microstructure and properties of laser-cladded CNTs/Cu coatings on pure copper substrate[J]. Materials for mechanical engineering, 2016, 40(7): 35-38.

[38] 李岩, 张永忠, 黄灿, 等. 纯铜表面激光熔覆TiB2/Cu涂层的组织及导电性能[J]. 激光技术, 2012, 36(5): 585-588. LI Yan, ZHANG Yong-zhong, HUANG Can, et al. Microstructure and electric conductivity of laser clad TiB2/Cu coating on pure copper[J]. Laser technology, 2012, 36(5): 585-588.

[39] 田凤杰, 刘伟军, 尚晓峰. 纯铜基体上激光熔覆Ni60A涂层的试验研究[J]. 金属热处理, 2008, 33(12): 35-37. TIAN Feng-jie, LIU Wei-jun, SHANG Xiao-feng. Study on Ni60A coating on copper by laser cladding[J]. Heat treatment of metals, 2008, 33(12): 35-37.

[40] 庄乔乔, 张培磊, 李明川, 等. 铜合金表面激光熔覆Ni-Ti-Si涂层微观组织及耐磨性能[J]. 中国激光, 2017, 44(11): 51-57. ZHUANG Qiao-qiao, ZHANG Pei-lei, LI Ming-chuan, et al. Microstructures and wear resistance properties of Ni-Ti-Si coatings on copper alloy surface by laser[J]. Chinese journal of lasers, 2017, 44(11): 51-57.

[41] 郭晓琴, 郭永春, 顾林喻. 激光熔覆Cu-TiB2复合材料涂层及其耐磨性[J]. 热加工工艺, 2004(11): 22-23. GUO Xiao-qin, GUO Yong-chun, GU lin-yu. Laser cladding Cu-TiB2composite coating and its wear resistance[J]. Hot working technology, 2004(11): 22-23.

[42] 刘晓鹏, 张培磊, 卢云龙, 等. 纯铜表面激光熔覆Ni基硅化物涂层摩擦学性能研究[J]. 中国激光, 2015, 42(9): 224-230. LIU Xiao-peng, ZHANG Pei-lei, LU Yun-long, et al. Study on tribological properties of Ni-based silicide coating on copper by laser cladding[J]. Chinese journal of lasers, 2015, 42(9): 224-230.

[43] HE P J, SUN H, GUI Y F, et al. Microstructure and properties of nanostructured YSZ coating prepared by suspension plasma spraying at low pressure[J]. Surface and coatings technology, 2015, 261: 318-326.

[44] TORRES B, CAMPO M, LIEBLICH M, et al. Oxy-acetylene flame thermal sprayed coatings of aluminium matrix composites reinforced with MoSi2intermetallic particles[J]. Surface and coatings technology, 2013, 236: 274-283.

[45] HONG S, WU Y P, GAO W W, et al. Slurry erosion-corrosion resistance and microbial corrosion electrochemical characteristics of HVOF sprayed WC-10Co-4Cr coating for offshore[J]. International journal of refractory metals and hard materials, 2018, 74: 7-13.

[46] 张建, 杨军, 朱浪涛. 超音速等离子喷涂Cr2O3陶瓷涂层的微观组织及其耐磨性能[J]. 兵器材料科学与工程, 2012, 35(2): 4-9. ZHANG Jian, YANG Jun, ZHU Lang-tao. Microstructure and wear resistance of Cr2O3based ceramic coatings deposited by supersonic atmosphere plasma spraying[J]. Ordnance material science and engineering, 2012, 35(2): 4-9.

[47] 刘乃杰, 张建, 贾元毅, 等. 等离子喷涂高炉风口用Al2O3涂层的组织及性能研究[J]. 兵器材料科学与工程, 2013(2): 109-112. LIU Nai-jie, ZHANG Jian, JIA Yuan-yi, et al. Microstructure and property of Al2O3coating for tuyere in blast furnace deposited by plasma spraying[J]. Ordnance material science and engineering, 2013(2): 109-112.

[48] 章锐, 刘多鹏, 国礼杰. 超音速火焰喷涂铜基NiCrAlY涂层的高温性能[J]. 电镀与涂饰, 2017(10): 548-551. ZHANG Rui, LIU Duo-peng, GUO Li-jie. High-temperature performance of copper-based NiCrAlY coating prepared by high-velocity oxygen fuel spraying[J]. Electroplating & finishing, 2017(10): 548-551.

[49] 刘建金, 崔照雯, 李斌, 等. 铜基体上超音速火焰喷涂WC-12Co涂层的摩擦磨损性能[J]. 粉末冶金技术, 2014, 32(3): 190-194. LIU Jian-jin, CUI Zhao-wen, LI Bin, et al. Study on the wear performance of WC-12Co HVOF coatings sprayed on the matrix of coupper[J]. Powder metallurgy technology, 2014, 32(3): 190-194.

[50] 程精涛, 郜少波. 火焰喷涂在纯铜表面获得TiO2/Cu梯度涂层的工艺与显微组织分析[J]. 当代化工, 2015(8): 1905-1907. CHENG Jing-tao, GAO Shao-bo. Process and analysis of microstructure of TiO2/Cu FGC by flame spraying[J]. Contemporary chemical industry, 2015(8): 1905-1907.

[51] 张改璐, 潘应君, 柯德庆. 铜合金表面热喷涂(焊)涂层组织及性能研究[J]. 材料保护, 2014, 47(s1): 13-15. ZHANG Gai-lu, PAN Ying-jun, KE De-qing. Study on the microstructure and properties of thermal spraying (welding)coating on copper alloy[J]. Materials protection, 2014, 47(s1): 13-15.

[52] 徐婷婷. 梯度涂层的组织和性能及有限元分析[D]. 沈阳: 沈阳工业大学, 2010. XU Ting-ting. Research on microstructure and proformance and finite element analysis of gradient coatings[D]. Shenyang: Shenyang University of Technology, 2010.

[53] 高家诚, 张亚平, 盛世雄, 等. 铜材表面喷涂陶瓷基复合耐热涂层的研究[J]. 兵器材料科学与工程, 1992, 15(2): 53-58. GAO Jia-cheng, ZHANG Ya-ping, SHENG Shi-xiong, et al. Study on ceramic matrix composite heat-resistant coating on copper surface[J]. Ordnance material science and engineering, 1992, 15(2): 53-58.

[54] 马壮, 董书琳, 董世知, 等. 纯铜热喷涂陶瓷/渗铝复合涂层的制备及耐磨性研究[J]. 材料导报, 2011, 25(24): 70-72. MA Zhuang, DONG Shu-lin, DONG Shi-zhi, et al. Research on capability and technology of aluminizing/ceramic multiplex coatings on copper surface basing upon ordinary flame spraying[J]. Materials review, 2011, 25(24): 70-72.

[55] 刘雪飘. 结晶器铬锆铜板表面等离子喷涂镍铬-碳化铬涂层的研究[D]. 镇江: 江苏科技大学, 2011. LIU Xue-piao. Investigation of plasma sprayed NiCr-Cr3C2coating on mould CrZrCu alloy plates[D]. Zhenjiang: Jiangsu University of Science and Technology, 2011.

[56] 牛永辉. 结晶器CuCrZr铜板表面超音速等离子喷涂Cr2O3-TiO2涂层的组织与性能[D]. 西安: 西安建筑大学, 2015. NIU Yong-hui. Microstructure and properties of supersonic plasma sprayed Cr2O3-TiO2coating on the surface of CuCrZr copper[D]. Xi'an: Xi'an University of Architecture and Technology, 2015.

[57] 阚月琴, 戴剑, 陈增泉, 等. 等离子喷涂高炉风口耐热涂层的研究和应用[J]. 江苏机械, 1988 (2): 41-44. KAN Yue-qin, DAI Jian, CHEN Zeng-quan, et al. Research and application of heat resistant coating for blast furnace tuyere by plasma spraying[J]. Jiangsu machinery, 1988(2): 41-44.

[58] 鲍菊, 鲍千红. 高炉风口的等离子喷涂工艺[J]. 新技术新工艺, 1995(5): 29-30. BAO Ju, BAO Qian-hong. Plasma spraying process for blast furnace tuyere[J]. New technology & new process, 1995(5): 29-30.

[59] 徐庆璋. 等离子喷涂高炉风口小套的试验[J]. 现代冶金, 1985(1): 51-54. XU Qing-zhang. Test of plasma sprayed tuyere small sleeve for blast furnace[J]. Modern metallurgy, 1985(1): 51-54.

[60] 李军, 孙登月, 张锋, 等. 连铸机拉矫辊辊面激光重熔纳米ZrO2基涂层性能[J]. 钢铁, 2017, 52(10): 104-111. LI Jun, SUN Deng-yue, ZHANG Feng, et al. Properties of nano ZrO2coating on roller surface of continuous casting machine[J]. Iron & steel, 2017, 52(10): 104-111.

[61] 张曼莉, 邱长军, 郑文权, 等. 激光重熔对火焰喷涂CrFeAlTi涂层组织与性能的影响[J]. 材料热处理学报, 2017, 38(6): 141-149. ZHANG Man-li, QIU Chang-jun, ZHENG Wen-quan, et al. Influence of laser remelting on microstructure and properties of CrFeAlTi coating by flame spraying[J]. Transactions of materials and heat treatment, 2017, 38(6): 141-149.

[62] 赵运才, 上官绪超, 张继武, 等. 激光重熔改性WC/Fe等离子喷涂涂层组织及其耐磨性能[J]. 表面技术, 2018, 47(3): 20-27. ZHAO Yun-cai, SHANGGUAN Xu-chao, ZHANG Ji-wu, et al. Microstructure and wear resistance of WC/Fe plasma sprayed coatings modified by laser remelting[J]. Surface technology, 2018, 47(3): 20-27.

[63] LI M Y, CHAO M J, LING E J, et al. Impoving wear resistance of pure copper by laser surface modification[J]. Applied surface science, 2011, 258: 1599-1604.

Research Progress of Surface Protection Technology for Tuyere Small Sleeve of Blast Furnace

1,1,1,1,2,2,1,1

(1.State Key Laboratory of Advanced Special Steel, Shanghai University, Shanghai 200444, China;2.Shanghai Meishan Iron and Steel Limited by Share Ltd, Nanjing 210039, China)

Firstly, several main failure modes and common failure positions of tuyere small sleeve of blast furnace were analyzed, and the problems of tuyere small sleeve at present were pointed out. Then, the research status of surface protection technology for tuyere small sleeve (copper materials) was systematically reviewed, and the application progress of co-penetration, surfacing welding and spraying were mainly introduced. The technical principles, material selection and strengthening mechanism of various processes were summarized. By comparing the three processes, it is concluded that the surfacing welding process can obtain the wear-resistant coatings which is metallurgically bonded with copper substrate, which has the most application prospect. But the current research focused on improving the hardness and wear resistance of copper surface, while ignoring the effect of protective coatings on thermal conductivity. Therefore, preparing a gradient coating on the surface of tuyere small sleeve which is metallurgically combined with the substrate, has excellent working performance, and has little influence on the thermal conductivity of overall is an important research direction for the longevity of the tuyere small sleeve in the future.

tuyere small sleeve; pure copper; failure mechanism; co-penetration; surfacing welding; spraying; performance

2020-09-08;

2020-11-17

ZHANG Chao (1996—), Male, Doctoral, Research focus: surface strengthening of copper materials.

张玉文(1974—),男,博士,教授,主要研究方向为高炉风口小套表面防护。邮箱:springzyw@shu.edu.cn

Corresponding author:ZHANG Yu-wen (1974—), Male, Ph. D., Professor, Research focus: surface protection for tuyere small sleeve of blast furnace. E-mail: springzyw@shu.edu.cn

章超,吕金金,白丹, 等.高炉风口小套表面防护技术的研究进展[J]. 表面技术, 2021, 50(4): 135-150.

TG174.4; TF573.7

A

1001-3660(2021)04-0135-16

10.16490/j.cnki.issn.1001-3660.2021.04.013

2020-09-08;

2020-11-17

国家自然科学基金委员会-中国宝武钢铁集团有限公司钢铁联合研究基金(U1860203,U1860108);国家自然科学基金项目(51576164);上海市科学技术委员会基金(19DZ2270200)

Fund:Supported by the National Natural Science Foundation of China and the Joint Research Fund of Bao-Wu Iron and Steel Group Company Limited (U1860203, U1860108); The National Natural Science Foundation of China (51576164); The Science and Technology Commission of Shanghai Municipality (19DZ2270200)

章超(1996—),男,博士研究生,主要研究方向为铜材料表面强化。

ZHANG Chao, LYU Jin-jin, BAI Dan, et al. Research progress of surface protection technology for tuyere small sleeve of blast furnace[J]. Surface technology, 2021, 50(4): 135-150.