商用车多品种智能柔性总装生产装备技术的应用探讨

覃政

摘 要:本文介绍了商用车总装生产装备如何利用智能化的解决方案去适应多种平台车型产品共线生产的问题。主要两个重点方面问题提出解决方案和相关应用实践,首先是多品种产品生产的工装共用和如何柔性的应对,其次是在面对各种不同平台产品结构带来工艺和工时较大的差异时,装备如何能以较低的代价去满足工艺需求。

关键词:智能化 柔性化 共线生产

根据中国汽车工业协会统计数据显示,2019年,中重型商用车销量再创历史新高,超过117.4万辆。而在疫情影响下的2020年1-9月,重型货车销123.7万辆,2020年的前三季度销量已经超过了2019年全年。市场销量火爆的背后,每个汽车制造厂商为了满足各种工况下客户的需求都在不断更新和增加自己的产品线,主流的整车制造企业每年都会根据客户需求,开发出上百种型号的产品来适应市场,再接下来的市场竞争中,越来越多的定制化已成为未来市场的趋势。

而在生产制造环节,大规模的流水线生产作业方式是降低生产成本和保证品质的最有效措施,流水线的效率要想提高,成本降低,又需要产品状态尽量集中和趋于一致,如何平衡客户的不同需求又能适应现代流水线大规模的生产组织,就成了各商用车制造厂商在制造过程中在不断探索的主要课题。而装备作为生产制造的主要基础设施,面对越来越多的产品需要共线生产,如何在保证高效率的前提下满足销售和客户的需求,需要解决的两大主要问题:首先遇到的就是多品种产品生产的工装如何共用和柔性的应对,其次是在面对各种不同平台产品结构带来工艺和工时较大的差异时,装备如何能以较低的代价去满足工艺需求。

另一方面,近年来汽车制造装备领域的技术发展也跟随着汽车市场兴起在快速进步,特别是“智能制造”、“工业4.0”概念的提出,汽车制造装备技术在数字化、网络化、智能化方面技术不断进步,传统汽车制造装备与工业互联网和工业大数据互相融合,面对多平台共线生产的两个主要问题,涌现出很多新的解决方案,下面就商用车总装装备通过智能技术解决柔性化共线生产的两个问题提供相应的解决方案,供参考学习。

首先探讨利用智能化装备解决不同的商用车产品结构带来的共用工装的解决方案。

不同结构的产品共线生产,这是首要问题,不同的产品就有不同的结构,不同的结构需要共线,就必须有相应的工装去装载。以商用车车身为例,商用车车身在转运或者内饰装配过程中,不同平台的车身结构差距很大。从整体结构来说,为满足不同的客户需求,车身在开发过程中在以下几个主体结构尺寸在一定的幅度会进行系列化的设计调整,从而影响到装配生产线工装的适应性。目前各商用车主机厂应对的方案也各有不同,有的品牌采用的是从车身结构上进行设计预留,在不同平台规格型号的车身底部,预留或设计统一的共用支撑点。

还有一部分整车制造企业的应对方案,是采用人工来进行工装载具上支撑的拆装更换,除了费时费力,人员作业还会带来出错的风险,一旦人工更换错误,在产品的转接的过程中会造成产品和装备的损坏,还有可能出现在车身在运行过程中掉落造成重大生产安全事故。

而随着近些年技术的发展,MES(制造执行系统)和利用AVI车身信息跟踪都已发展和应用较为成熟,结合工业互联网的普遍应用,产品数据和制造的装备的数据可以互相流通应用,智能化的支撑切换系统孕育而生,为不同车身的柔性化共线生产带来了新的解决方案。

滑橇自动切换系统相比于现有的解决方案,有几个主要优势。首先是产品的适应性强,柔性强。智能化的系统和机器人代替了人工换装支撑作业,总体成本更低。最后,该系统的可靠性高,采用现场检测信号来确认到位和视觉技术的应用双重保障,杜绝因错误的换装支撑带来的产品损失和安全事故的发生。

接下来探讨装备如何通过智能化应用有效的应对不同产品在总装生产过程中装配工艺和工时的差异。

这个问题主要以单轨自行小车如何适应在合装装配工艺过程中如何去解决装备工艺和工时差异的方案为主线进行探讨。原因在于在商用车总装装备中,单轨自行小车作为装配线最主要的生产装备之一,是应用较为广泛的一种高度自动化的装备,国内所有主流的商用车主机厂的总装车间内的前后车桥合装、车架转运、发动机合装、驾驶室合装等大部分超过500KG的中大型部件总成,都要用到单轨自行小车进行合装吊装作业。而这些大的总成部件的合装作业工位,也是主要的工艺和工艺差异发生点。

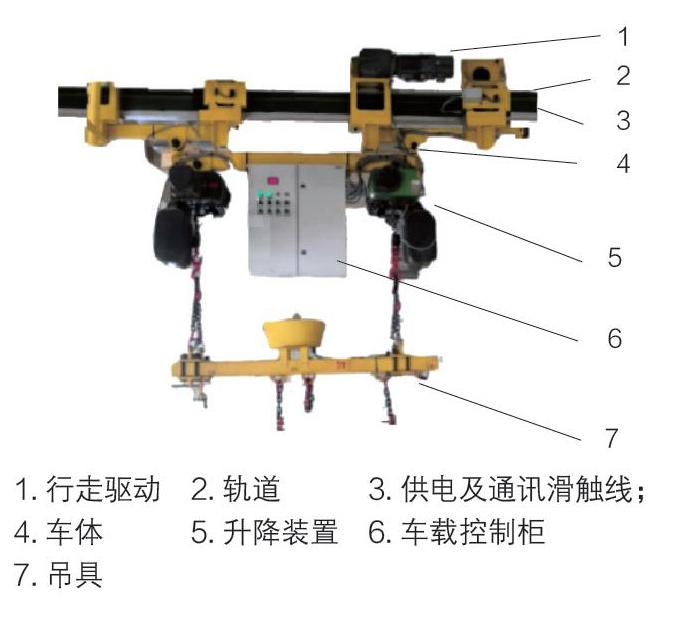

典型的单轨自行小车车组的结构如下图所示:

单轨自行小车根据工艺和功能的需求,轨道线路布局成环形或者单线往复。用于商用车总装的大部分为环形线路布局,并根据节拍和线路长度配备多车组共同运行。线路上的各个分段位置的小车动作,则由地面控制系统进行总控。

而在产品多样化的挑战下,广泛应用的单轨自行小车也遇到了柔性化生产的问题。

以车桥装配为例,不同的底盘平台的产品,配置前的轴数并非一致,有单前桥,也有双前桥配置。为应对不同轴数的商用车混线生产,以往的一些整车制造企业设計采用双环合装线来进行合装,当装配双桥车型时,地面主线运载车架通过第一前桥环线的工位和第二前桥环线的工位来进行装配;而当装配单前桥时,另一环线空位。

随着装备智能化和网联化技术发展被,解决这一问题的方案也在近年有了应用。总体的措施为单一环线,在合装位置允许两个车组进入到合装段进行同时作业。双车同时进入同一段内,两个车在同一段内的信号需要互相隔离,不能造成干扰影响,是达成这一方案的核心要点。这一核心问题主要有两种解决方案

方案1:采用无线通讯系统的方案。地面主控系统采用西门子SIMATIC S7或1500系列 PLC,并沿轨道环线铺设西门子开发的IWLAN RCoax 系列漏波电缆。每台小车的车载控制柜则集成了 SIMATIC ET 200S 控制器和SCALANCE W系列移动无线通讯模块,通过漏波电缆和无线通讯模块,地面主控柜PLC和车载PLC建立起基于PROFINET协议的工业互联网络进行信息的传输通讯。

方案2:主体方案还是采用基于滑触线分段传输信号的控制方案,但是在合装区段采用了多通道的方式通讯,再加上MES系统的车型信息识别通过工业网络传输至主控柜,帮助主控柜控制车组选择通讯通道。

所有车组在进入合装段前,都是默认为1号信号通道传输信号,当第一车组进入作业段时,1号遥控器的操作信号通过1号信号通道传输,后面的车组则根据MES系统给的生产信息,判断目前所装配车桥是否为双前桥,如果是则后车通过安装在轨道上的切换器将后车的信号切换为2号通道有效,切换后进入到合装区段由2号遥控器操作后车。

上述两个方案,近年来都有应用,两个方案从目前的实践应用来看,各有有优缺点,基于无线通讯方案的总体造价高于基于两个滑触线通道的方案约20%,同时,无线通讯方案还存在现场干扰导致故障率高、故障排查技能要求高、故障排查处理难度高的问题。滑触线方案使用的碳刷较多,也容易出现碳刷信号的故障,但是这类故障维修处理、故障排查方面也较为方便,且总体造价较低。另一方面,无线通讯方案能实时大量的传输车组和地面的信息,理论最大传输速率可达每秒10Mbits,可以将车载的所有信息包括报警信息、产品信息、模拟量信号等实现双向传输;而滑触线方式采用点对点信号,只能通过组合方式单向16点信号,信息量相对较少,对于需要传输大量信号方式的生产现场就无法使用。

结言,在上述提出的应对多种产品共线生产的两个主要问题提出的解决方案,是经过笔者所在的东风柳州汽车有限公司经过多年的探索研究,并经过了现场的实践应用,这些解决方案的应用为企业的生产效率提升和投资成本、运行成本有着突出的共线,在建成后吸引了国内多家主流的商用车制造企业前来交流学习,具有较高的推广利用价值。

参考文献:

[1]黄佳华,文建东,李昆霖等.汽车前桥装配系统.中国发明专利[p],201810420433.0,2020.2.18.

[2]黄佳华,文建东,谢华敏等.用于机器人切换滑橇支撑的装置.中国发明专利[p],201810397940.7,2020.8.14.