点定位装夹在薄板类零件批量加工中的应用

崔亚超

(北京精雕科技集团有限公司,北京 102308)

薄板类零件在机械结构工程中的应用较为广泛。由于薄板类零件的厚度小、刚性不足,加工中极易发生变形,导致加工后产品尺寸及位置公差无法满足工程需求。影响薄板类零件加工中变形产生的主要因素有以下几个方面:一是毛坯原材料已有的变形;二是已切削材料残余应力释放引起的变形;三是刀具对工件进行切削时,切削力以及切削热导致的变形;四是装夹过程中,工件产生的装夹误差和工装变形[1]。

本文以薄板类零件托架盖板产品为研究对象,该产品外形尺寸大、厚度小、材料去除量大、平面度要求高,采用传统的装夹工艺方案加工时,产品正反两面平面度均无法满足工程要求。本文从大幅降低产品加工中的装夹变形角度出发设计了点定位装夹工艺方案,并通过工程验证的方法,对此方案进行了验证测试。通过验证可知,点定位装夹工艺方案可极大降低产品加工过程中的装夹变形,产品可获得很高的平面度精度。本文尝试解决托架盖板产品正反两面平面度无法保证的难题,为薄板类零件加工中的平面度保证提供了一种切实有效的解决方案。

1 加工对象

1.1 加工产品

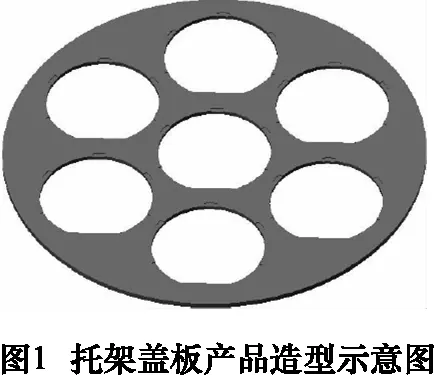

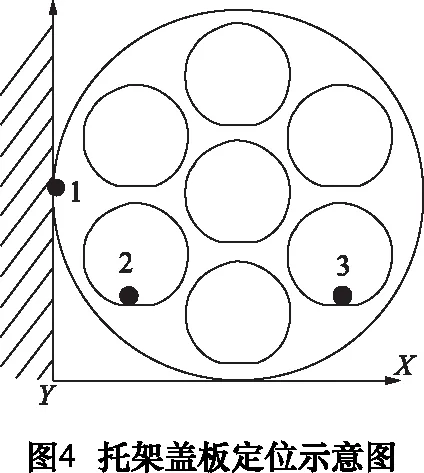

托架盖板产品加工模型效果如图1所示,产品整体尺寸φ363 mm×5 mm,产品内部均匀分布7个φ100 mm×5 mm类似圆孔结构。加工材料为6061铝合金,该产品对平面度要求高,正反两面平面度要求0.06 mm,表面粗糙度要求不大于Ra1.6 μm。且该产品需要量产加工,因此对批量加工中正反两面的平面度稳定性有较高的要求。

产品详细结构及相应的尺寸精度要求如图2所示,定义具有U形槽结构的平面为U形槽平面,具有倒角结构的平面为倒角平面。

1.2 加工难点

此托架盖板产品属于大幅面薄板类零件,批量加工中影响产品加工平面度精度及平面度精度稳定性的因素主要有以下几个方面:

(1)毛坯变形影响产品平面度;托架盖板产品属于薄板类零件,毛坯变形大且变形不稳定因素影响产品批量加工中平面度的稳定性。

(2)装夹变形影响产品平面度;产品外形尺寸φ363 mm×5 mm,为大幅面薄板类零件,且加工材料为铝合金,材料整体刚度较差,如果装夹时不注意夹紧力的方向和施力点,支撑点与压紧点不够重合就会形成力矩效应,最终引起零件弹性变形,进而影响产品表面的平面度[2]。

(3)残余应力影响产品平面度;产品上需去除7个φ100 mm×5 mm类似圆孔结构,材料去除率为53.12%,材料去除量较大,已切削材料残余应力释放引起的变形影响产品表面的平面度[3]。

(4)批量生产中平面度稳定性难以保证;托架盖板产品正反两面平面度要求0.06 mm,平面度精度要求高,批量生产过程影响因素较多,平面度精度稳定性较难保证。

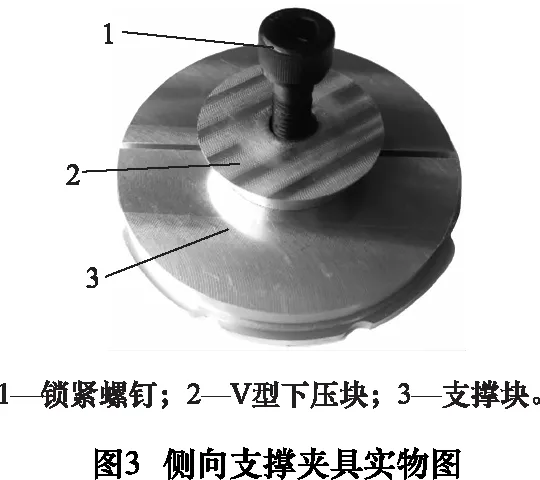

2 托架盖板试样加工

托架盖板产品批量加工的难点为对正反两面平面度精度及稳定性的控制。由于产品加工过程中的材料去除量较大,已切削材料的残余应力释放会引起产品变形,同时装夹方案不合理会引起变形。因此,从减小这两种变形的角度出发,制定如下加工方案:先加工7个φ100 mm×5 mm圆孔结构,再加工平面;利用侧向支撑夹具在7个圆孔位置施加侧向力装夹工件,如图3所示。

2.1 加工工艺设计

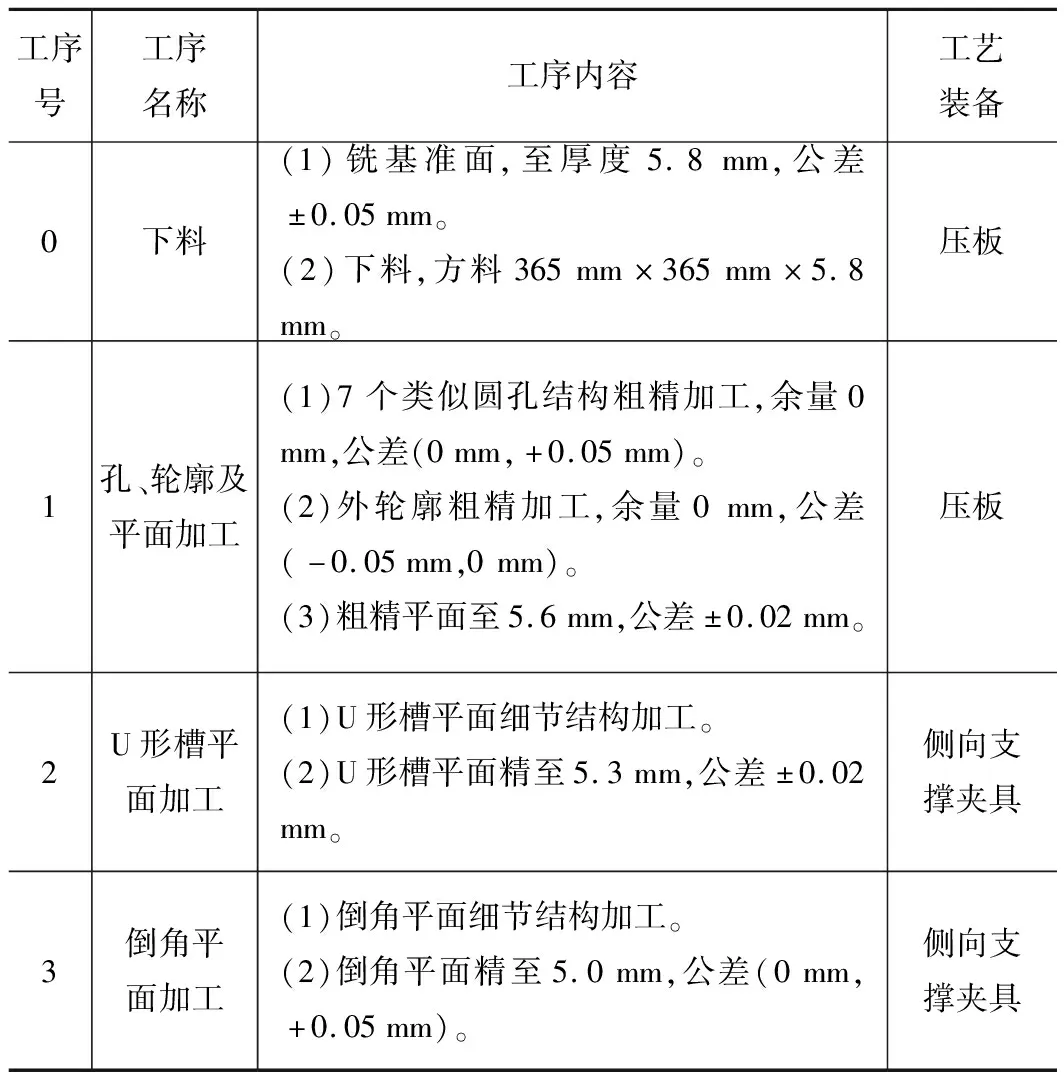

表1 试样加工工艺过程

2.2 数据分析与总结

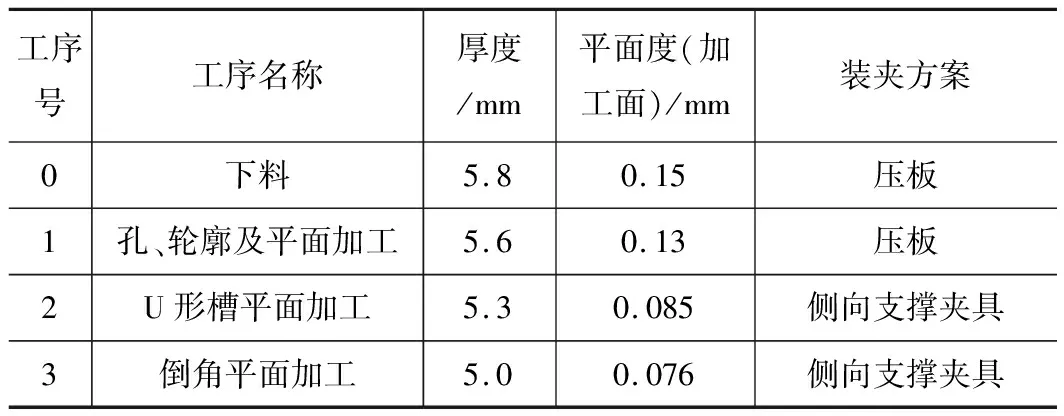

托架盖板产品进行试样加工中,在每个工序结束后,利用三坐标测量机对本工序加工平面进行平面度测量,测得的产品平面度数据如表2所示。

表2 试样加工平面度数据

分析加工过程及表2平面度数据可知:

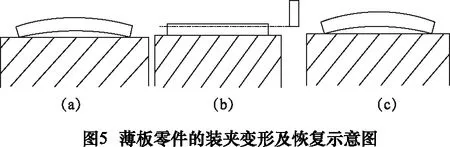

以这种定位装夹方案加工产品,产品铣面的平面度依赖于产品基面的平面度,受毛坯料变形量影响较大[5];工件受力发生弹性变形,加工完后取下工件,由于弹性回复,已铣平表面又产生翘曲[6](图5a、b、c)。这说明在大量材料去除后,装夹力产生的材料弹性变形是影响产品平面度精度及稳定性的主要因素。

因此,设计一种可最大限度减小装夹变形的工艺方案,是托架盖板产品加工中保证平面度精度及稳定性的关键。

3 点定位装夹工艺方案的应用

为了研究降低装夹变形对产品平面度的影响,本文采用三点定位支撑并锁紧工件、浮动支撑夹具辅助支撑工件的方案,对产品加工中的平面度精度及稳定性进行了分析[7]。

3.1 浮动支撑夹具

为了提高点定位装夹工艺系统的刚度,本文利用浮动支撑夹具设计了辅助支撑工件,工装实物图如图6所示。

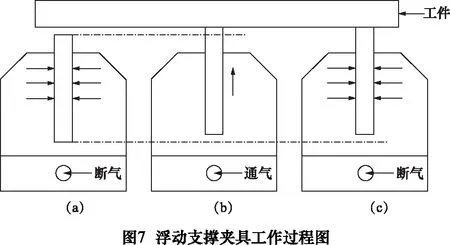

此浮动支撑夹具可实现自适应产品平面轮廓并锁紧的功能,浮动支撑夹具工作过程如图7a、b、c所示。

图7a为初始状态:支撑杆位于行程最下端,支撑杆处于锁紧状态,3个固定点支撑并锁紧工件;

图7b为运动状态:通气,支撑杆自适应上浮至产品表面轮廓;

图7c为工作状态:断气,支撑杆处于锁紧状态,稳定支撑工件。

该浮动支撑夹具有以下功能及优点:

夹具系统可实现自适应产品表面轮廓后自锁的功能;浮动支撑夹具为气动夹具,气缸工作,支撑杆上浮,断开气源,支撑杆锁紧,可节约压缩空气;浮动支撑夹具的外形尺寸小,利于产品加工中支撑点分布;多个浮动支撑夹具可同时工作,一致性可控。

3.2 点定位装夹工艺验证

为了最大限度地降低装夹变形对平面度精度及稳定性的影响,固定支撑点应设计为尽量小[8]。固定支撑点及浮动支撑点分布情况如下:

固定支撑点:支撑位为直径5 mm、锥角为45°、锥高1 mm圆锥,圆锥中心分布M4螺纹孔,用于M4螺钉锁紧工件;

支撑点分布:对5 mm薄板验证测试得到,浮动支撑点位与固定支撑点位间距离≤100 mm时,支撑杆浮起时接触工件引起板材的变形量较小,在5 μm以内。

点支撑方案:设计如图8中所示工艺凸台结构,凸台内在固定支撑点位置处分布φ4.2 mm工艺孔位,用于M4螺钉锁紧工件。根据产品结构,支撑点位分布如图8所示。

以图8中1、2、3点及3个固定支撑点来定位工件,根据点定位装夹方案锁紧工件,并按表3中的工艺过程卡对点装夹工艺方案进行验证加工。

表3 定位工件加工工序表

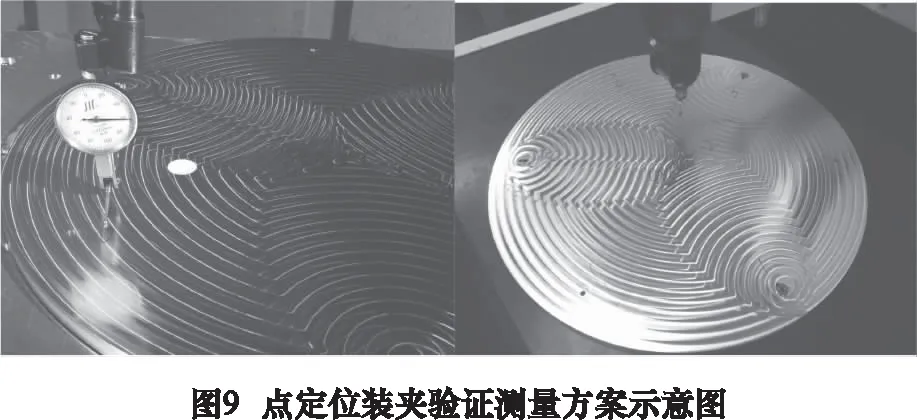

测量方案:在点定位装夹工艺方案的验证中,对因螺钉锁紧力引起的装夹变形量和正反两个表面的平面度进行测量,得到的数据记录如表4,其中锁螺钉位与未锁螺钉位在圆盘边缘均匀各取3个点,正值代表向上翘曲,负值代表向下凹陷。测量方法如图9所示,其中对装夹变形量测量,采用点定位装夹下,分别在螺钉锁紧与松开状态下,利用千分表对锁螺钉位与未锁螺钉位的变形量进行测量;对平面度测量是利用三坐标测量机对产品正反两个表面的平面度进行测量。

验证过程中的数据记录如表4所示,其中锁螺钉位与未锁螺钉位在圆盘边缘均匀各取3个点,正值代表向上翘曲,负值代表向下凹陷:

表4 点定位装夹验证数据

由表4可知:(1)点定位装夹方案可有效控制装夹变形,螺钉锁紧引起的装夹变形量在0.01 mm左右。(2)点定位装夹工艺方案可将产品正反两面的平面度控制在0.026 6 mm和0.031 2 mm,满足产品正反两面平面度0.06 mm要求。

综上所述,点定位装夹方案虽然可满足托架盖板产品平面度精度的要求,然而这种装夹方案保证平面度精度0.06 mm的稳定性仍需进一步验证[9]。

3.3 点定位装夹工艺方案稳定性验证

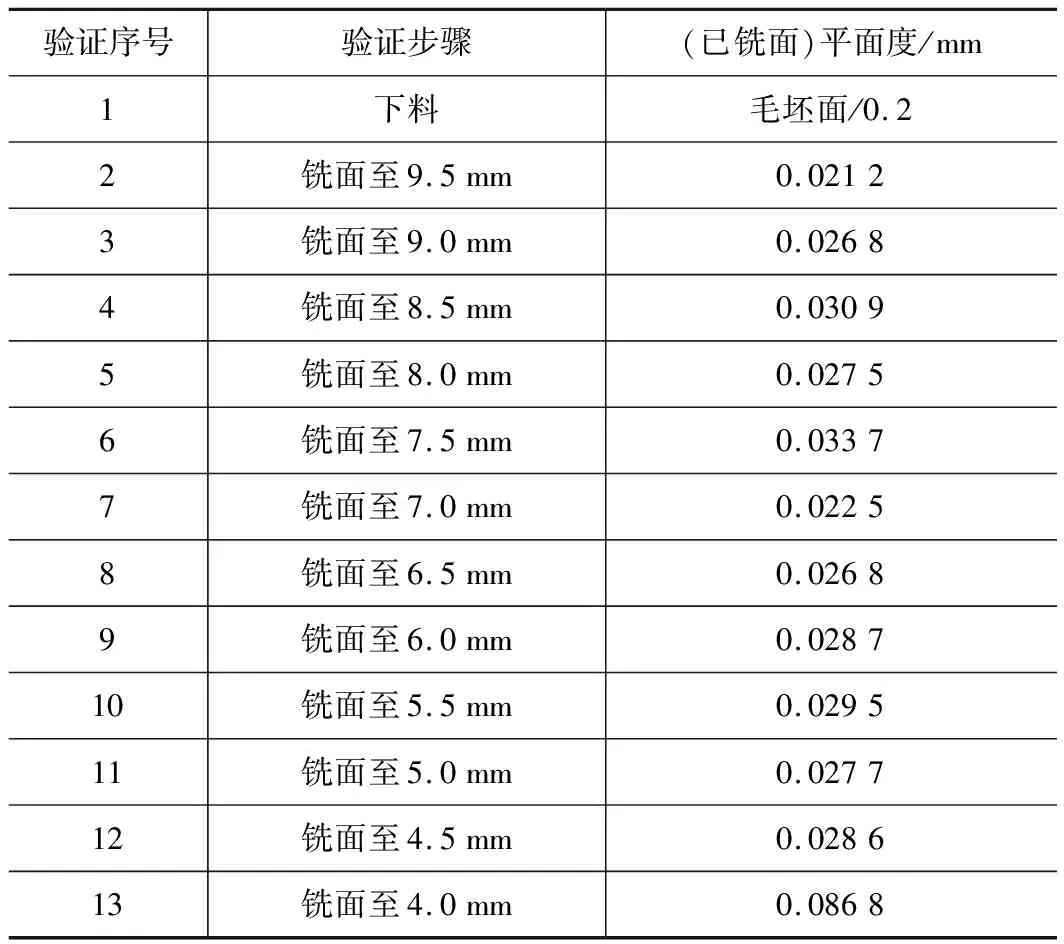

由于托架盖板产品需要进行批量加工,因此需要对点定位装夹工艺方案保证平面度精度的稳定性进行验证[10]。验证中使用φ363 mm×10 mm板材,反复翻面铣面进行平面度测量,验证得到平面度数据(表5)。

表5 平面度测量数据

由表4和表5中数据可知:(1)以点定位装夹方案装夹工件,加工平面的平面度不受毛坯变形量大小的影响,适用于批量加工;(2)在厚度≥4.5 mm时,点定位装夹工艺方案可稳定保证产品平面度在0.03 mm。因此,在产品结构允许的条件下,点定位装夹工艺方案是保证产品高平面度及稳定性要求的极好的工艺方案;(3)在厚度≤4.0 mm时,由于薄板刚性不足,平面度数值增大。

3.4 托架盖板产品批量加工

在采用点定位装夹工艺方案应用于托架盖板产品的批量加工中,批量生产稳定后连续加工32件产品,获得如表6所示CPK值。可以看出,产品批量加工工艺性能良好,状态稳定,托架盖板产品可稳定进行量产加工。本文对托架盖板产品批量投产2 000件,合格率达到了99.85%,创造出了巨大的经济效益。也就是说,由于点定位装夹工艺方案在保证产品平面度时,具有受毛坯变形影响小、加工平面度精度高、平面度数据稳定等优点,降低了批量加工中过程管控的难度,可以提高批量加工的稳定性,适用于批量生产加工。

表6 32件产品批量生产数据

4 结语

薄板类零件的机械加工是铣削加工的难点之一。本文从控制装夹变形、残余应力变形的角度出发设计了点定位装夹工艺方案,并应用工程验证的方法对该工艺方案保证平面度效果进行了验证。结果表明:

(1)薄板类零件加工时,通过三点定位装夹方式装夹工件以降低因装夹力引起的工件弹性变形、多点浮动支撑夹具支撑工件以提高工艺系统刚度的工艺方法,是保证薄板类零件加工中平面度精度及稳定性极好的工艺方案。

(2)该工艺方法在批量加工应用中,因受毛坯变形的影响小,降低了批量加工中过程管控的难度,提高了批量加工的稳定性,适用于批量生产加工。该工艺方法为从事机械加工领域的从业人员提供了一个稳定保证薄板类零件高平面度要求的切实可行的解决方案。