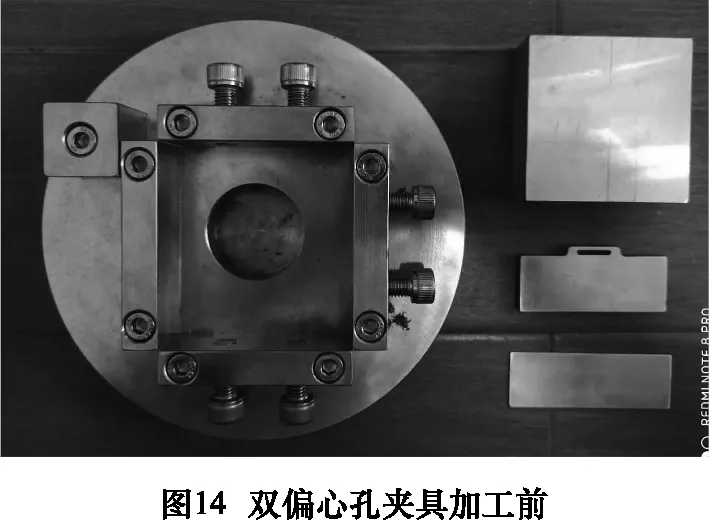

双偏心孔工件的专用夹具设计

梁宇明

(茂名职业技术学院,广东 茂名 525000)

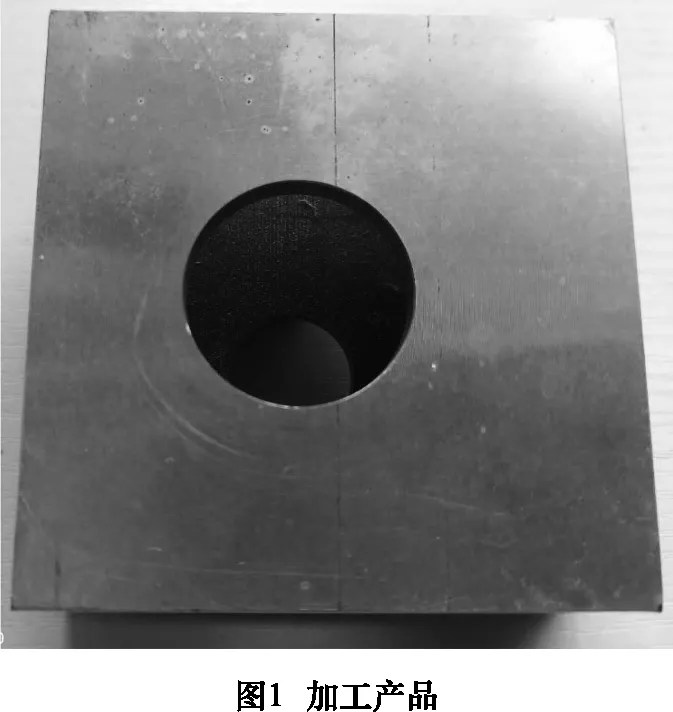

在工业机械手设备加工过程中,经常会有一小部分的偏心件需要进行加工。这些偏心件的材料通常为铝合金、不锈钢等材料,虽然它们都可以用加工中心或者数控铣床进行加工,但是需要多次装夹和找正,且加工效率不高。在普遍加工中心和数控铣床数量不多的中小型机加工企业,如何在任务重、交货时间短、加工中心和数控铣床设备少的情况下完成加工任务,成为了一个难点。笔者接到了某校企合作加工企业的协助电话,该企业接到机械手的配件加工订单,配件是一个双偏心孔零件(如图1),虽然可以用加工中心和铣床设备加工,但是企业的两种设备共有6台,加工工期赶不及,希望我们能协助解决这个问题。

1 双偏心孔零件分析

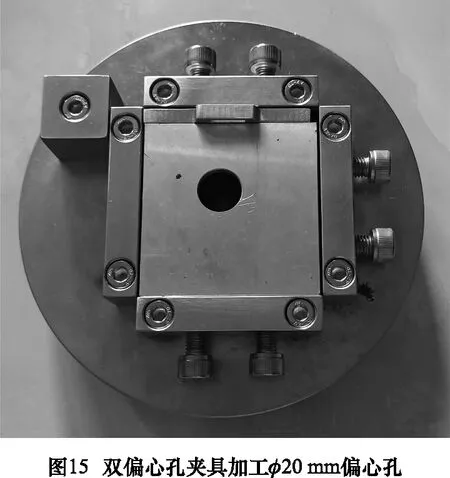

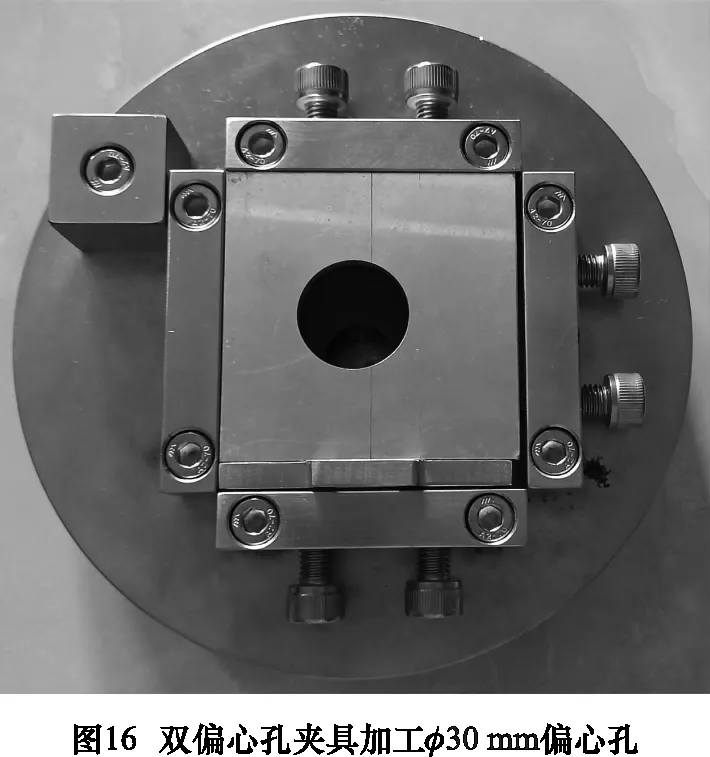

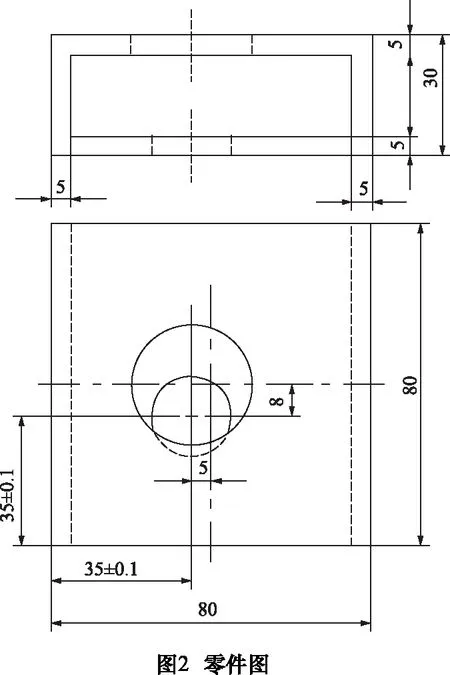

该零件为机械手的一个转接件,其零件图如图2所示,其材料为铝合金,上、下表面各有一个偏心孔,上表面的孔径为φ30 mm,其圆心在零件中心正左方5 mm,下表面的孔径为φ20 mm,其圆心在零件中心正左方5 mm,下方8 mm,两个加工孔都明显偏离了零件的中心。

如果工件用该企业的加工中心和数控铣床设备进行加工,由于两个偏心孔的圆心不在同一直线上,装夹一次不能同时加工两个偏心孔,必须翻转装夹后加工,那就意味着工人必须装夹两次,找正两次,且本身设备加工该工件效率不高。该企业现有闲置数控车床8台,车床上的夹具为三爪卡盘,无法装夹该矩形形状的工件,若将夹具全部更换为四爪卡盘,虽然可以装夹,但需要工人花大量的时间去找正,不但需要找正两次,而且容易受到工人的找正经验和操作水平的影响[1,2]。这样的加工方法,劳动强度大,加工效率低,无法满足加工的要求。因此,为了提高加工效率,笔者为这零件设计了专门的数控车床夹具,它具有加工效率高、加工精度好、造价低和装夹方便等优点[3]。

2 数控车床专用夹具设计

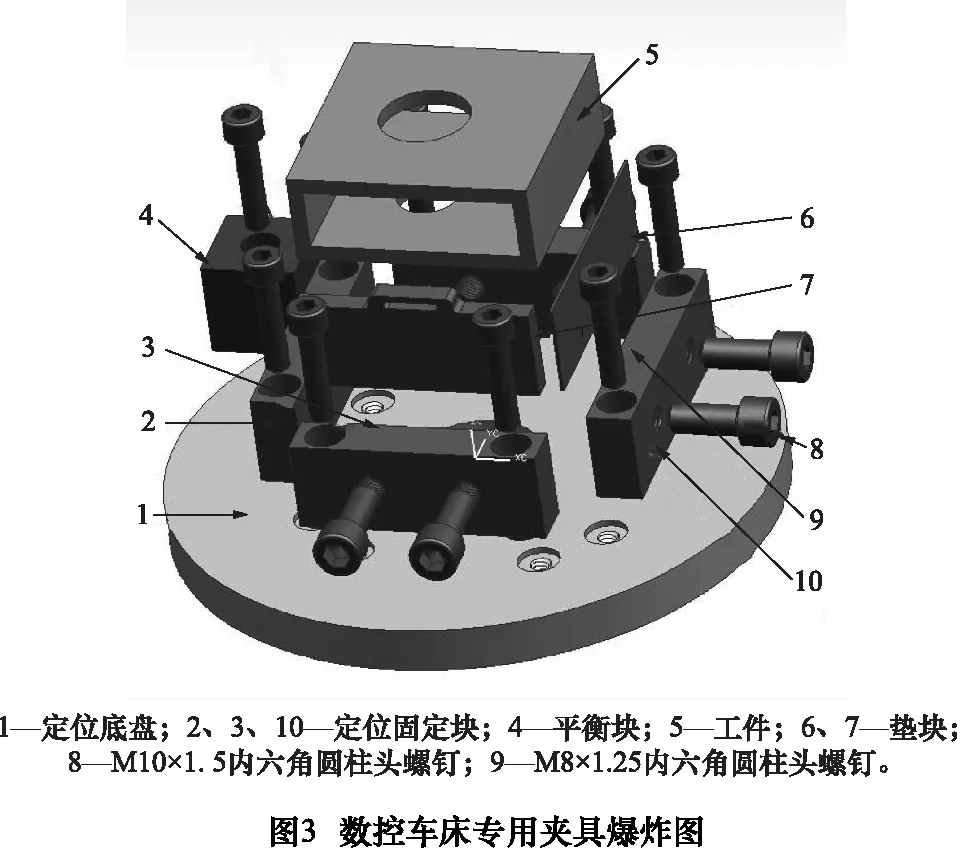

数控车床专用夹具的结构(图3),由定位底盘1、定位固定块2、3和10、M8×1.25内六角圆柱头螺钉9、M10×1.5内六角圆柱头螺钉8、垫块6和7、平衡块4、工件5等组成。

2.1 数控车床专用夹具的设计思路与特点

为了避免操作工人凭经验和技能进行校验,缩短把工件的偏心加工部位校正到和主轴同轴的装夹时间,我们希望操作工人不需要经过找正过程,直接把工件装进夹具后,就可以满足加工的要求。因此,需要将偏心孔的中心与主轴同轴。但是由于零件上下表面各有一个圆心相互不重合的偏心孔,所以,当设计夹具装夹上表面的偏心孔与主轴同轴,加工完成上表面的偏心孔后,需要翻转装夹,而此时,下表面的偏心孔又不与主轴同轴了,这就需要利用垫片进行调整。

整套夹具在结构设计上有3个突出特点:

(1)定位底盘的定位

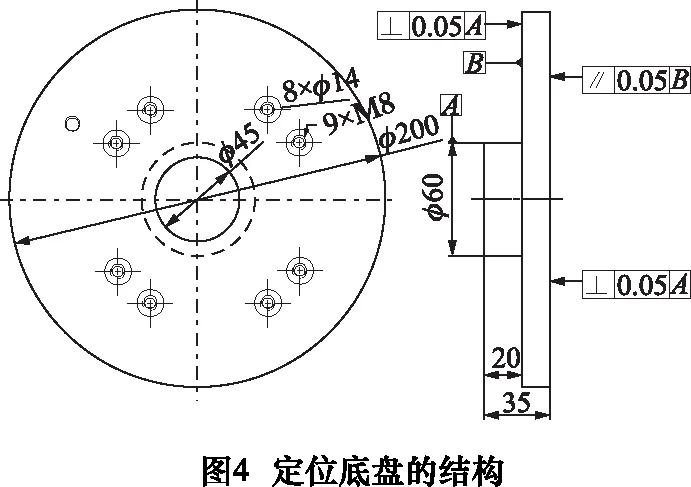

如图4所示,定位底盘的A轴线与B端面相互垂直,并在加工过程中有垂直度公差严格保证其垂直度,使定位底盘被三爪卡盘夹紧后,保证定位底盘与主轴的垂直关系,方便工件在夹具上的快速装夹定位[4]。

(2)4条高精度的定位固定块的作用

利用4条高精度的定位固定块进行组合定位,取代常用的挖槽式定位夹具,节约夹具的材料和成本,还对未来其他不同尺寸偏心件的夹具进行升级改造提供了硬件条件,具有可拓展性和柔性。

(3)高精度垫片的作用

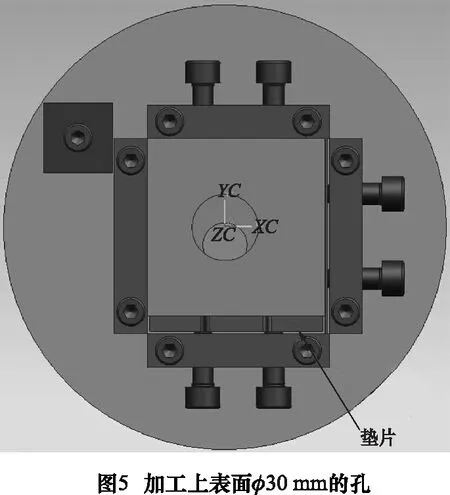

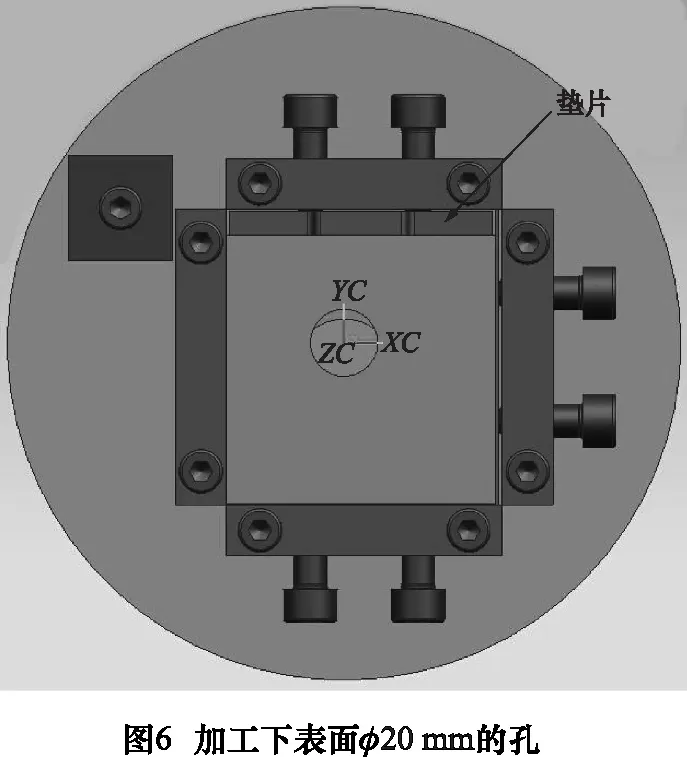

薄垫片的作用主要用于防止螺钉夹紧工件时,损坏工件表面。厚垫片除了可以防止损坏工件表面外,还有辅助定位的作用。即当加工上表面φ30 mm的偏心孔时,下方的M10螺钉通过厚垫片压紧工件,工件以定位固定块的左上角定位,使φ30 mm偏心孔的圆心与主轴同轴(图5);当加工下表面φ20 mm的偏心孔时,操作工人将工件翻转,把厚垫片从在工件下方移到工件上方,通过上方的M10螺钉压紧工件,工件以定位固定块的左下角定位,使φ20 mm偏心孔的圆心与主轴同轴(图6)。这样可以使操作工人免除了找正的过程,提高了生产效率,降低了工人劳动强度。为了方便工人移动和安装厚垫块,将厚垫块厚度做成6 ~8 mm,且做了拉手,方便取出(图7)。

2.2 数控车床专用夹具的定位和夹紧

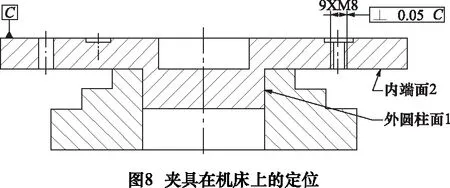

2.2.1 专用夹具在机床上的定位和夹紧(图8)

组合夹具在数控车床上定位是用定位底盘的外圆柱面1和内端面2做定位面,分别以车床三爪卡盘的卡爪的内圆柱面和外端面作定位元件,组成短轴大平面组合来实现定位[5]。由于定位底盘的外圆柱面1和内端面2在底盘加工过程已经确保了垂直度,因此可以选它们作为整个夹具的机床主轴的定位基准面。

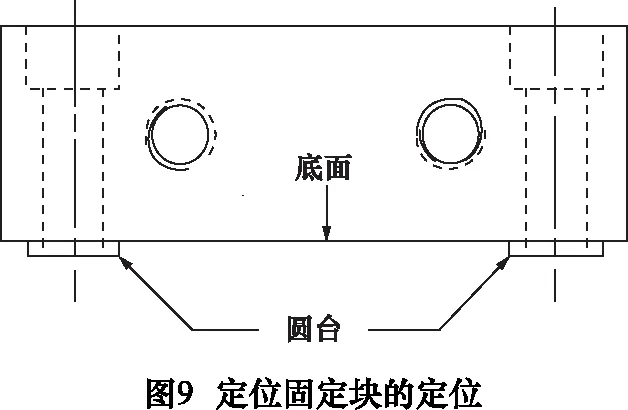

2.2.2 定位固定块在夹具上的定位(图9)

定位固定块在夹具上的定位采用一面两圆台的定位方法,一面是指定位固定块的底平面,两圆台是指定位固定块与定位底盘相配合的圆凸台。这一面两圆台使用M8的螺钉将定位底盘与定位固定块夹紧,消除了6个自由度,达到完全定位。

2.2.3 双偏心工件在组合夹具上的定位

该工件在组合夹具上的定位采用3个平面为定位面的定位方法。3个平面是指工件的上侧面、左侧面和下底面。由于工件本身带有三面垂直度的要求,因此,工件在夹具上的定位精度较高。这3个定位面消除了6个自由度,达到了完全定位的要求。而6颗M10的螺钉保证了工件在夹具上的夹紧。

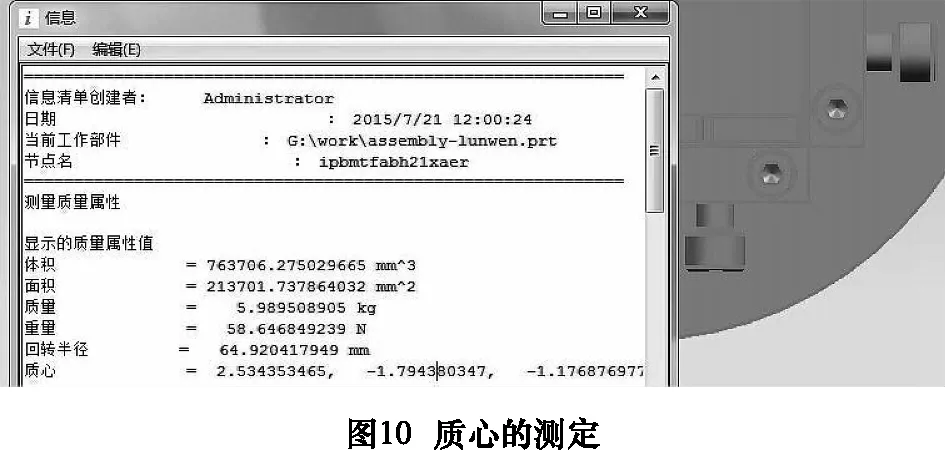

2.3 平衡块的设计

由于定位固定块、工件和螺钉等并不是完全对称分布在定位底盘上的。因此,组合夹具的质心并不是处在主轴轴线的位置,组合夹具高速旋转时,可能会产生离心力,降低工件的加工精度。通过UG进行建模,可以发现组合夹具装夹工件后,质心并不在主轴轴线上(图10)。由图可知,质心坐标点为(2.534 4,-1.794 4,-1.776 9)。因此,考虑加配平衡块,利用平衡块来平衡组合夹具,使夹具的质心与主轴的轴线共线。

由于加装在组合夹具上面的工件总厚度远小于组合夹具定位底盘的直径,可以把它看作一盘状件,只考虑静平衡。从图10可以得知,加工上表面的φ30 mm偏心孔时,质心在主轴轴线的右下方,根据力平衡原理,考虑将平衡块添加到定位底盘左上角进行平衡。

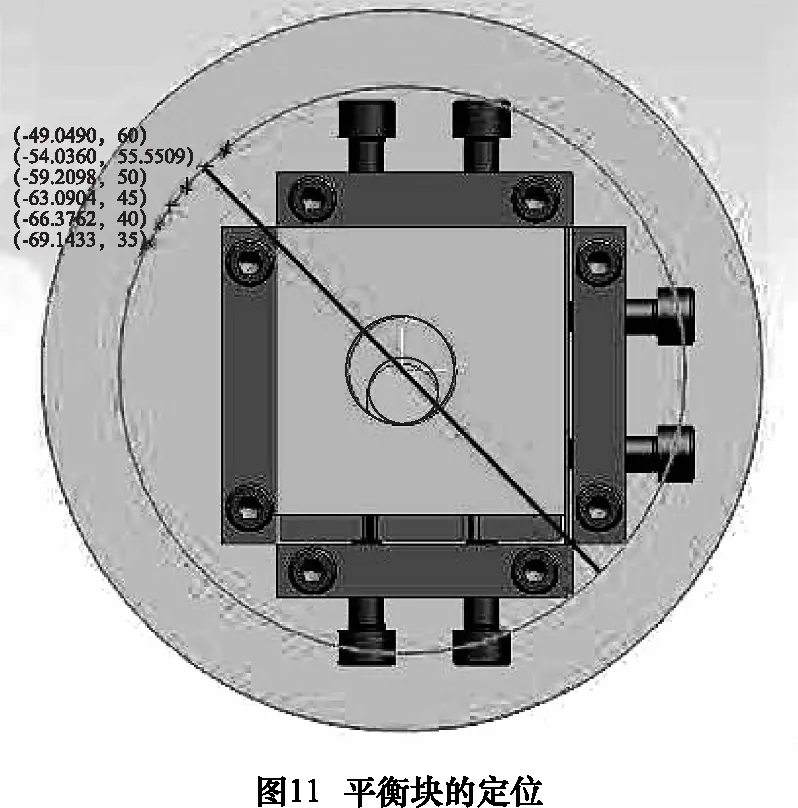

因此,为了保证旋转平稳,在底盘左上角加装了一平衡块。为了使平衡块不伸出底盘外,同时预留平衡块与定位固定块的间距,不与定位固定块发生干涉。初步使平衡块质心处于半径r=80 mm的定位圆上,即质心半径为80 mm。

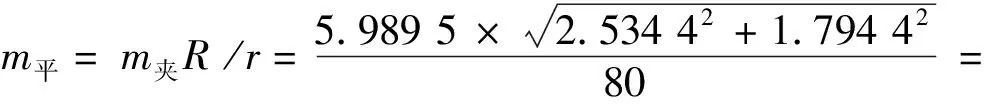

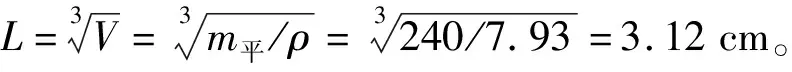

根据静力平衡原理,可知:m平gr=m夹gR(m平是平衡块的质量,r是平衡块质心半径,m夹是夹具和工件质量之和,R是夹具和工件的质心半径),即m平r=m夹R。

由图10可知,m夹=5.989 5 kg,质点坐标平面坐标(2.534 4,-1.794 4),故:

18.599 3/80=0.232 5 kg

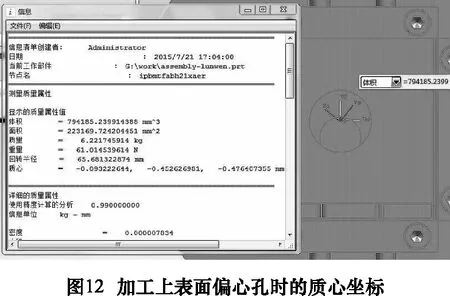

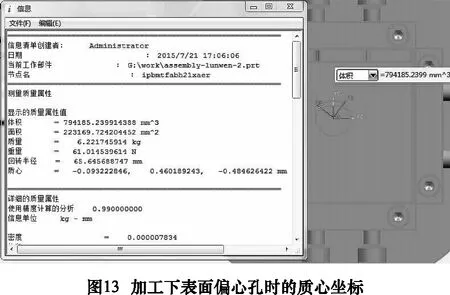

工件的孔中心要与夹具的中心重合,因此夹具重心偏右下方,延长夹具中心到夹具右下方的夹角的连线,与半径r=77.497 1 mm的圆相交,其坐标为(-54.036 0,55.550 9)。在交点坐标附近取5个坐标,对6个坐标点进行试验,坐标为(-49.049 0,60),(-54.036 0,55.550 9),(-59.209 8,50)(-63.093 5,45),(-66.376 2,40),(-69.143 3,35),都符合X2+Y2=r2的关系(如图11所示)。通过UG建模,发现在定位底盘上坐标为(-66.376 2,40)的地方加了平衡块后,组合夹具的质心最接近主轴轴线。经过多次的实验和仿真后,最终坐标为(-66.38,40.23)。在加工上表面和下表面的偏心孔时,组合夹具质心与主轴的3个坐标误差都在0.5以内,与主轴轴线基本重合,效果如图12、13。

根据力的静平衡原理,加了平衡块后的组合夹具在旋转时的离心力已基本得到平衡,可以对工件进行加工。

3 组合夹具的制作工艺要求

定位底盘、定位固定块这两个主要定位元件的加工精度必须予以保证,定位固定块上的圆凸台与圆孔的同轴度、圆凸台与定位底盘定位孔的过渡配合都要符合零件图要求,以及定位孔的尺寸精度要达到IT7及表面粗糙度Ra1.6 μm以下。因此,尽量采用加工中心设备来进行定位孔、钻孔和铰孔的加工,以保证定位元件的定位精度。只有这些定位元件的加工精度符合设计要求,组合夹具才能快速准确地帮助我们加工出高质量的零件。

4 验证

笔者将这个数控车床组合夹具装到单位的980TD系统的广州数控车床上,对双偏心孔零件进行试切。加工产品的两圆孔的位置误差均小于±0.08 mm,在产品零件图要求的±0.1 mm公差的范围内,符合加工精度要求。

5 结语

通过上述分析可知,采用这个数控车床专用组合夹具对双偏心孔零件进行加工,可以大大减少操作工人装夹工件的时间,免除了对工件找正操作,缩短了操作时间,避免因工人的找正水平影响零件加工精度,并减轻了工人的劳动强度,提高了加工效率。该组合夹具还有良好的拓展性和改造性,为未来不同尺寸偏心件的夹具改造提供了硬件条件。它能充分利用数控车床高速加工的特点,为各中小企业提高机床设备的利用率,为企业带来更大的经济效益。