汽车前保各因素对碰撞吸能的影响及优化

徐 宽,王秋雨,吕 浩,赵 光,程加远

(1.河钢集团唐钢公司技术中心, 河北 唐山 063016;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 前言

随着社会的发展,汽车作为主要的出行工具,汽车保有量的不断提升。根据中国汽车工业协会的数据,2000年时,中国汽车的销售量仅为210万辆,而当2017年时,中国汽车销售量达到2 915万辆。汽车保有量的提升在带来社会经济效益以及便利的同时,伴随而来的是环境与能源问题也随之日益严峻。研究表明,整车质量的降低可有效降低碳排放及能源消耗[1],因此国内外研究机构都将汽车轻量化技术研究作为重点研究项目。根据数据统计,我国汽车碰撞事故占总事故数的32%,是导致事故死亡人数最多的原因。前保系统是正面碰撞发生时汽车首先受到冲击的部分,其主要由保险杠和吸能盒组成[2]。汽车前保系统在正面碰撞具有极其重要的作用,其性能优劣直接影响对车身和成员的保护效果[3]。因此,在保证汽车碰撞安全性的前提下,对汽车轻量化进行研究十分重要。

目前,对汽车前保的轻量化研究主要集中在新材料替换、基于仿真结果改进以及拓扑优化等方面[4-6],并取得许多十分重要的成果。徐中明等人使用铝合金材料代替钢材制造前保,其铝合金前保方案较钢制前保方案减重31%,且正面100%重叠碰撞工况下总吸能增加7.2%[4]。李凤宸等人对汽车前保险杠及吸能盒进行碰撞仿真,并通过hyperstudy对其进行优化,其优化后的保险杠系统质量降低了9.6%,纵梁前端截面力峰值略有降低,保险杠系统吸能略有增加,整车碰撞的安全性没有下降[5]。何涛等人基于拓扑优化方法对重型卡车前保险杠进行优化设计,其优化设计后的前保险杠重量明显下降,结构刚度、吸能效果等均达到安全要求[6]。这些研究成果为指导前保的优化设计及进一步研究十分重要的基础。然而,由于研究侧重不同,很少有学者研究汽车前保各部件的材料及厚度对前保吸能的影响并依此为依据进行前保轻量化工作。

本文基于有限元计算前保碰撞吸能,采用正交实验法,以前保正面低速碰撞吸能作为性能指标,利用极差分析和方差分析,研究汽车前保各部件材料及厚度对其性能指标的影响。最后,基于各因素对吸能的影响,综合分析得到汽车前保优化方案。

1 碰撞模型

碰撞过程属于动态大位移和大变形问题,对于大变形问题,目前主要采用更新拉格朗日算法模型[7]。更新拉格朗日算法模型为

(1)任一质点的运动轨迹方程

xi=xi(Xj,t) (i,j=1,2,3)

(1)

式中,Xj为质点的初始位置。

(2)任意时刻质点X的空间坐标为

xi(Xj,t)=NiXIi(t)

(2)

式中,NI为节点I的形函数。

ui(X,t)=xi(X,t)-Xi=NI(X)uiI(t)

(3)

式中,uiI为节点I的位移。

同理,单元内任一点的速度、加速度、变形率和虚速度为

(4)

式中,BI为拉普拉斯变换式;Dij为变形率;δvi为质点X的虚速度;δviI为节点I的虚速度。

t0时刻的初始条件为

(5)

动量守恒方程为

(6)

满足以下边界条件:

(1)应力边界条件。

(7)

(2)位移边界条件。

(8)

式中,σij为欧拉应力;ρ为现时构形中的介质密度;bi为作用于单位质量上的应力。

取虚速度为加权系数,通过加权余量法及分步积分,式(6)可写为

(9)

式中,v为瞬时速度;ti为面力;dA为物质面元。

将式(4)写为矩阵形式,并带入式(9)中,可得动力学微分方程

(10)

2 汽车前保模型

图1为汽车前保模型,其由保险杠和吸能盒组成。为便于区分组成汽车前保的各个零件,在图1中分别对各个零件进行命名。计算中所需参数见表1。

图1 汽车前保模型

表1 计算参数

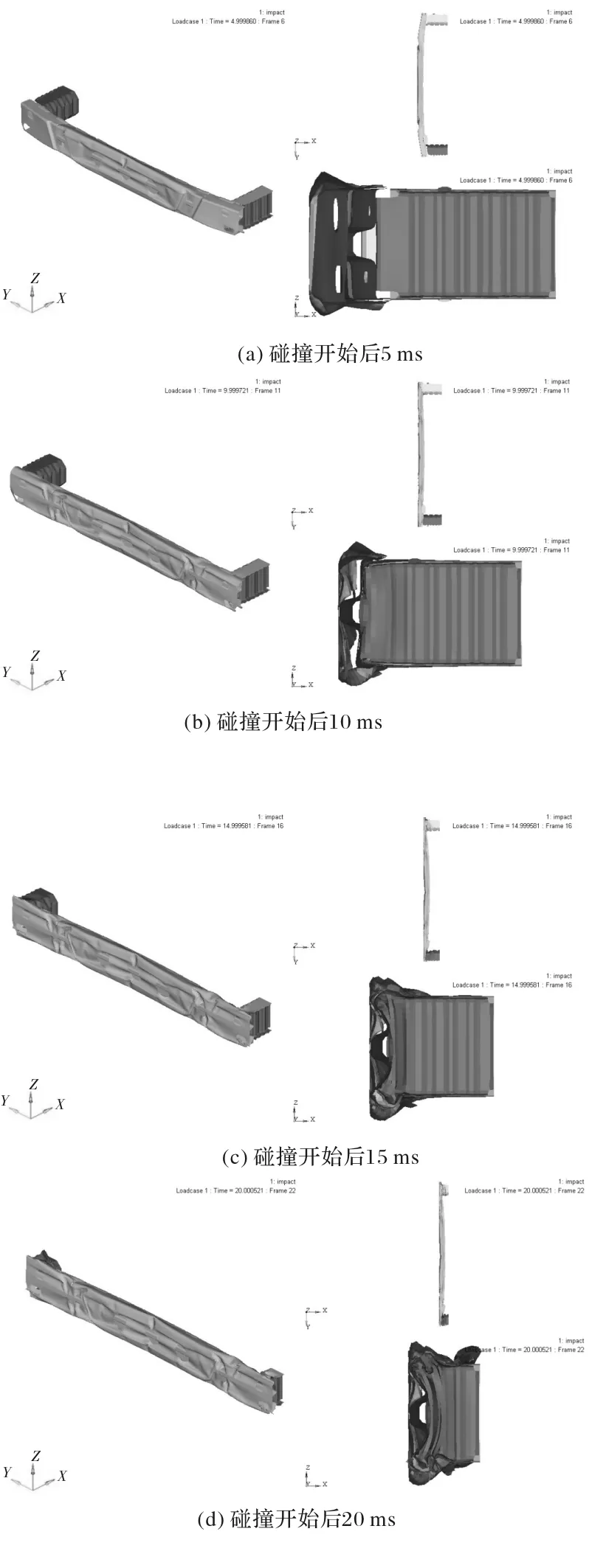

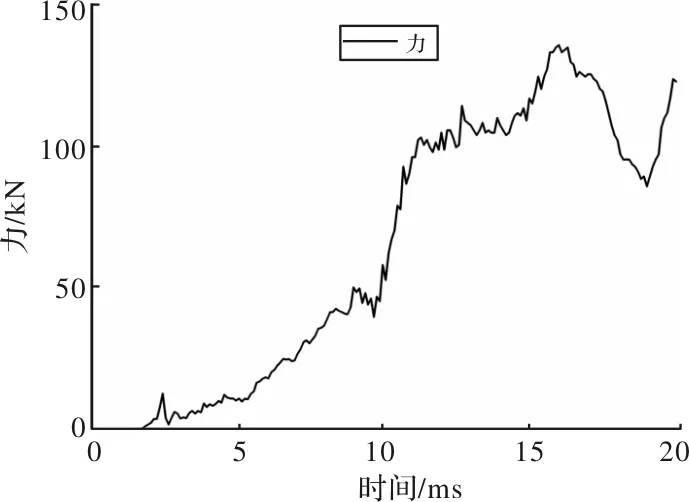

碰撞过程中,前保吸能盒底部约束全部自由度,刚性墙以恒定速度10 m/s与前保发生碰撞。图2为汽车前保碰撞过程中各时刻的变形情况。图3为刚性墙力-时间曲线。

图2 汽车前保碰撞过程变化情况

图3 刚性墙力-时间曲线

由图2和图3可知,碰撞开始后5 ms时,前保外横梁中部首先与刚性墙接触,后发生变形,变形过程中力由下横梁传递给吸能盒,但由于此时碰撞侵入量较小,侵入能主要由前保外横梁吸收,前保整体受力较小。碰撞开始后10 ms时,刚性墙侵入量增加,前保外横梁变形量基本达到最大,吸能盒上部和下横梁发生变形,以吸收侵入能。碰撞开始后15 ms时,前保下横梁变形量基本达到最大,吸能盒上部变形量增大,此时侵入能主要由吸能盒吸收。碰撞开始后20 ms时碰撞结束,吸能盒变形基本达到最大,前保基本被压溃,此时应为前保变形吸能最大位置。由此可发现,碰撞过程中汽车前保各部件所承担的功能不一,且碰撞过程中变形情况也各有差异。因此,各部件对汽车前保的影响也存在差异。

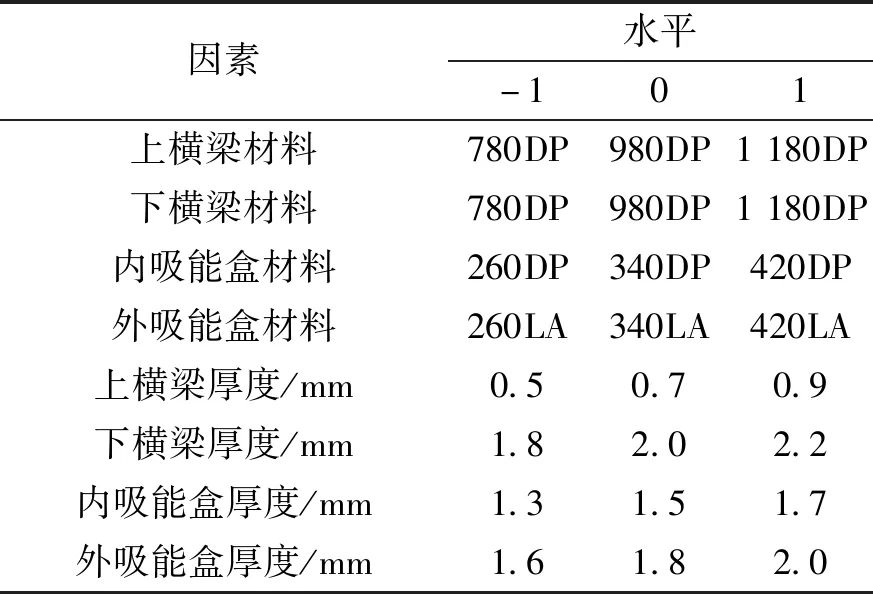

为进一步研究汽车前保中各因素对碰撞吸能的影响,设计正交实验分析各因素对碰撞吸能的影响。正交实验设计为8因素2水平1中心点如表2所示。

表2 正交实验设计表

3 结果与分析

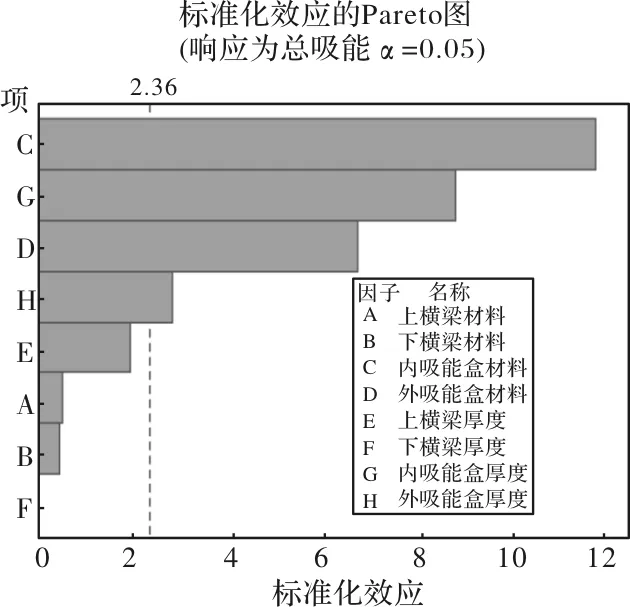

完成正交实验设计的仿真方案,对仿真数据进行计算处理,计算其标准化效应,所得结果如图4所示。

图4 标准化效应

由图4可知,内吸能盒的材料及厚度和外吸能盒的材料及厚度对前保系统吸能存在显著影响,而其他因素对前保系统吸能的影响不显著。因此,汽车前保的轻量化,应重点关注内吸能盒和外吸能盒的材料及厚度。为进一步研究各因素对汽车前保系统吸能的影响规律,计算各因素对吸能的主效应,如图5所示。

图5 各因素对吸能的主效应

由图5可知,内吸能盒的材料及厚度和外吸能盒的材料及厚度取上值时,汽车前保系统吸能较大,上横梁材料、下横梁材料、上横梁厚度、下横梁厚度取中值其吸能较大。

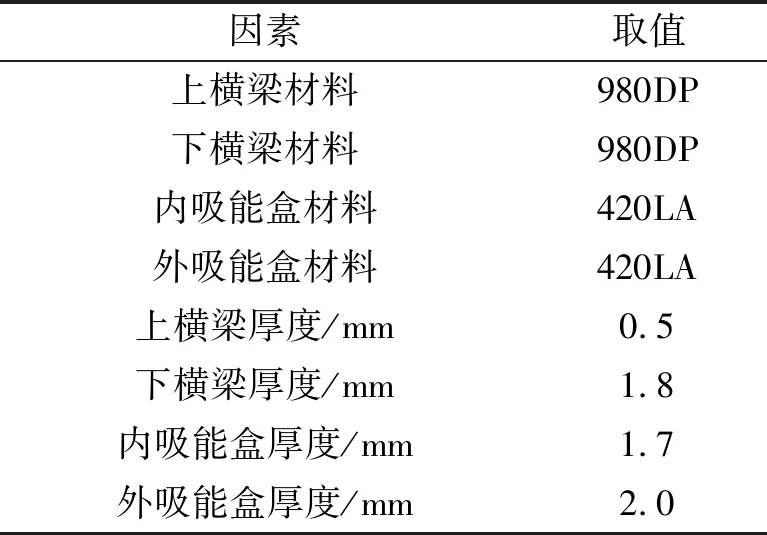

4 优化

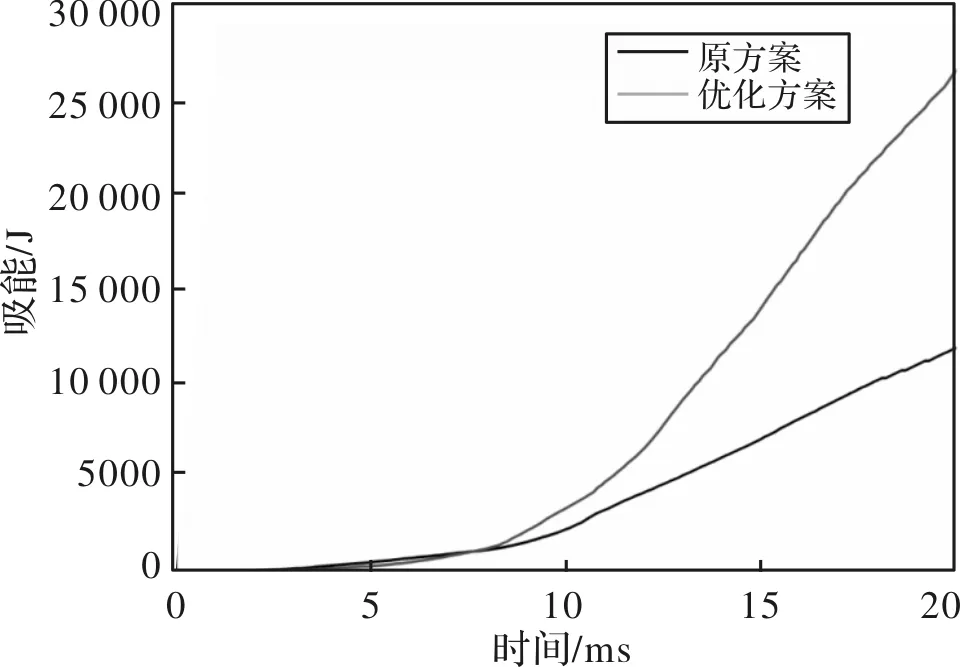

基于本文研究结果,综合考虑各因素对汽车前保系统吸能的影响,权衡吸能与重量之间的关系,得到优化方案如表3所示。该方案前保总重4.538 kg,原方案前保总重5.387 kg,减重15.7%。为对比两方案吸能不同,计算优化前后两方案汽车前保吸能,结果如图6所示。

表3 优化方案

图6 优化前后吸能-时间曲线

由如图6可知,当碰撞0~8 ms时,两方案的吸能-时间曲线基本一致,即该时间段内两方案吸能基本一致,其原因为此时主要是横梁发生变形,吸能盒基本未发生大变形。这也说明了上下横梁的材料和厚度的变化对汽车前保吸能的影响很小。当碰撞开始10 ms后,随着吸能盒出现大变形,两方案的吸能差异逐渐显现,最终可得优化后汽车前保方案较原方案吸能提升114%。

5 结论

通过对汽车前保的正交实验设计,以前保正面低速碰撞吸能作为性能指标,利用极差分析和方差分析,研究汽车前保各部件材料及厚度对前保吸能的影响。内吸能盒的材料及厚度和外吸能盒的材料及厚度对前保系统吸能存在显著影响,其中内吸能盒材料对前保吸能的影响最为显著,其次为内吸能盒厚度,当内吸能盒的材料及厚度和外吸能盒的材料及厚度取上值时,汽车前保吸能最大。上横梁和下横梁的材料和厚度对前保吸能影响很小。最后,基于正交实验仿真结果,综合考虑各因素对汽车前保系统吸能的影响,权衡吸能与重量之间的关系,得到前保优化方案。与原方案相比,减重15.7%,吸能提升114%。