精整机组中剖带钢单卷取工艺及其控制方法

孙亚波,张康武,任玉成,刘 军,陈声鹤

(1.中国重型机械研究院股份公司,陕西 西安 710032;2. 鞍钢股份有限公司,辽宁 鞍山 114021;3. 鞍钢集团北京研究院有限公司,北京 102209;4. 宝山钢铁股份有限公司,上海 201900)

0 前言

经冷轧机组轧制后的带钢,必须经过精整处理加工,才能得到高质量的合格产品。精整机组主要进行剖分、拉矫、重卷、切边、表面检查、涂油等工序。

精整机组的剖分功能解决了宽幅机组生产窄幅带钢的问题,宽幅带钢经剖分后,两条的窄带钢并行向前运行,由于带钢板形、残余内应力的释放、转向辊加工精度及设备安装精度等各种错综复杂的因素,其运行状态不稳定,有在宽度方向相向运行(相互靠拢)的趋势,导致带钢产生刮蹭,无法正常生产。因此,现有的精整机组[1-12]中剖带钢生产一般为双卷取机双卷取方式,解决了并行带钢相向靠拢剐蹭的问题,但是设备投资多,占地面积大,能耗也高。

本文在大量研究的基础上[13-29],深入分析了剖分后并行带钢运行机理,提出了中剖带钢单卷取工艺及其控制方法,有效解决了现有的精整机组中剖带钢双卷取机双卷取生产方式带来的设备投资多、占地面积大、能耗高的问题。

1 弧度连续可调分离辊分离能力计算

本文在调研借鉴轻工造纸行业引纸展平辊——弧形辊的基础上,创造性的将弧形辊加以改进,应用在带钢精整剖分生产中并取得了成功。经过分析,剖分后并行运行带钢的分离程度与带钢张力、分离辊弯曲弧度、分离辊辊径、带钢在分离辊上的包角等因素有关。

分离辊的分离能力是假定带钢在弧形辊面上没有相对滑动的条件下,带钢从进入辊面到脱离辊面的过程中,并行运行的带钢在宽度方向上能够向外侧移动的最大距离。

图1 分离辊工作示意图

(1)

式中,θ为带钢边缘与辊身弧面线接触的切线方向与带钢运行方向所成的夹角。

从式(1)可以看出,分离辊的分离能力与辊身半径R、轴线曲率半径ρ及带钢进入和脱离分离辊时的角度α与β有关。

由于分离辊轴线曲率半径很大,θ可由式(2)表示。

(2)

式中,B为带钢宽度。

分离辊轴线中点挠度为

(3)

如图2所示,分离辊的前后转向辊的位置固定。1#辊是前转向辊,2#辊是分离辊,3#辊是后转向辊,则

图2 带钢在分离辊上包角示意图

(4)

(5)

将式(2)~(5)代入式(1)得到

(6)

则两条中剖带钢之间的间隙G为

(7)

式(7)逆向运算得到对应间隙 的分离辊轴线曲率半径ρ为

ρ=f(G)

(8)

采用电机通过减速装置驱动分离辊轴线摆动,改变轴线曲率半径ρ,实现分离辊弧度连续可调,从而改变两条带钢之间间隙G。

2 中剖带钢单卷取工艺

新开发了中剖带钢单卷取工艺流程如图3所示,中剖带钢单卷取生产时,带钢24运行路线为:开卷机4→开头机5上辊(上开卷时)或者开头机5下辊(下开卷时)→纠偏入口转向辊10→纠偏辊11→纠偏出口转向辊12→纠偏检测装置13→剖分切边圆盘剪14→第一分离辊15→张力辊第一转向辊16→张力辊第二转向辊17→取样导板台20→第二分离辊21→带钢间隙检测系统22→出口转向辊23→卷取机25。

图3 精整机组中剖带钢单卷取工艺设备布置图

焊前夹送辊7、焊后夹送辊9、出口夹送辊18、出口转向辊23的上辊在机组联动生产时退出;分切剪自动分切时,出口夹送辊18投入;自动收尾时,出口转向辊23的上辊投入;甩尾生产时,焊前夹送辊7、焊后夹送辊9投入。

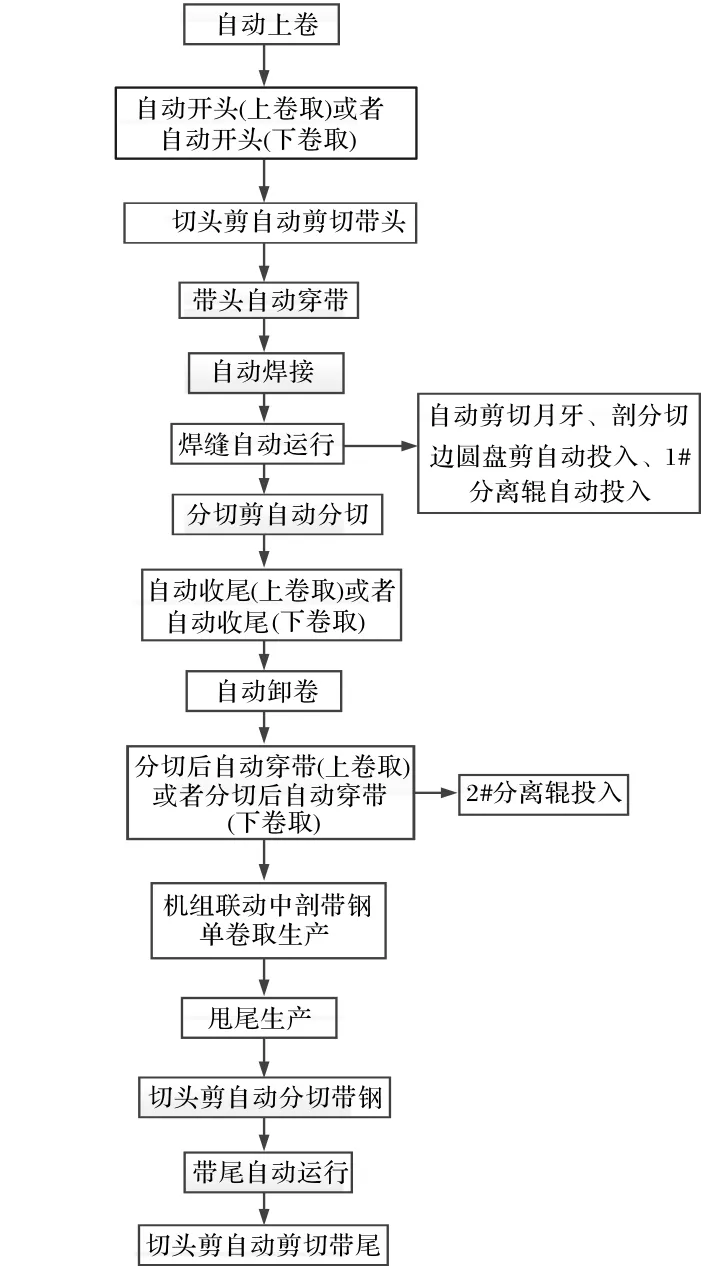

中剖带钢单卷取工艺流程如图4所示。

图4 精整机组中剖带钢单卷取工艺流程图

(1)自动上卷。上卷小车1将钢卷上卷到开卷机4的卷筒上,开卷轴头支撑3投入,支撑开卷机4的卷筒。

(2)自动开头(上卷取)或者自动开头(下卷取)。开卷机4与开头机5配合实现自动开头(上卷取),将带头送到切头剪6;或者,开卷机4、开卷下压辊2与开头机5配合实现自动开头(下卷取),将带头送到切头剪6。

(3)切头剪自动剪切带头。开卷机4、开头机5与切头剪6配合实现剪切废带头。

(4)带头自动穿带。开卷机4、开头机5与焊前夹送辊7配合实现带头自动穿带,将带头送到焊机8入口,同时,开头机5的垫块投入,等待焊接。

(5)自动焊接。焊机8将上一卷带尾与新卷带头自动焊接。

(6)焊缝自动运行。焊前夹送辊7与焊后夹送辊9退出,从开卷机4到卷取机25联动运行,实现焊缝自动运行。并完成自动剪切月牙、剖分切边圆盘剪14自动投入、第一分离辊15自动投入、最终将焊缝准确停止在分切剪19入口。

(7)分切剪自动分切。出口夹送辊18自动投入,分切剪19分切带钢,并完成自动取样、自动切废。

(8)自动收尾(上卷取)或者自动收尾(下卷取)。出口转向辊23、卷取机25、第一卷取下压辊27、卷取轴头支撑29配合完成自动收尾(上卷取);或者,出口转向辊23、卷取机25、卷取轴头支撑29、第二卷取下压辊30配合完成自动收尾(下卷取)。

(9)自动卸卷。卷取机25、卷取轴头支撑29、卸卷小车28配合完成自动卸卷。

(10)分切后自动穿带。从开卷机4到出口夹送辊18,配合出口转向辊23、第二分离辊21、卷取机25、助卷器26、卷取轴头支撑29实现分切后自动穿带(上卷取)或者分切后自动穿带(下卷取),带头到达出口转向辊23后,第二分离辊21自动投入。

(11)机组联动中剖带钢单卷取生产。出口夹送辊18、出口转向辊23的上压辊退出,机组联动运行。

(12)甩尾生产。开卷机4上的钢卷外径小到一定值时,机组进入联动甩尾生产,运行速度下降到穿带速度,直到带尾脱离开卷机4,机组停机,甩尾完成。

(13)切头剪自动分切带钢。切头剪6分切带钢。

(14)带尾自动运行。焊前夹送辊7到卷取机25一起局部联动,将带尾自动停止到焊机8出口,等待与下一卷带头焊接。

(15)切头剪自动剪切带尾。开头机5、切头剪6配合剪切废带尾。

(16)转到步骤(1),循环生产。

3 中剖带钢单卷取控制方法

中剖带钢在卷取生产时,剖分切边圆盘剪将带钢中剖切分成两条带钢,第一分离辊和第二分离辊使两条带钢沿辊面分离,带钢间隙检测系统能够实时检测两条带钢之间的间隙值,通过调节第一分离辊和第二分离辊的轴线曲率半径可以调节两条带钢之间的间隙值,使带钢间隙检测系统实时检测到的两条带钢之间的间隙值恒定,从而使进入卷取机的两条带钢之间的间隙恒定,以保证卷取到卷取机上两个钢卷卷形合格。

中剖带钢单卷取控制方法步骤如图5所示。

图5 精整机组中剖带钢单卷取控制流程图

步骤1。设定带钢间隙值G0;

步骤2。计算得到第一分离辊、第二分离辊的轴线曲率半径预设定值ρ01=0.7f(G0),ρ02=0.3f(G0);

步骤3。通过电机调整第一分离辊、第二分离辊的轴线曲率半径ρ1=ρ01,ρ2=ρ02;

步骤4。机组联动运行,带钢间隙检测系统实时检测带钢间隙值Ga;

步骤5。判断|Ga-G0|≤ΔG是否成立,成立,转到步骤4,不成立,转到步骤6;

步骤6。计算得到第一分离辊、第二分离辊的轴线半径调整值,Δρ1=0.7f(G0-Ga),Δρ2=0.3f(G0-Ga);通过电机调整第一分离辊、第二分离辊的轴线曲率半径ρ1=ρ1+Δρ1,ρ2=ρ2+Δρ2,转到步骤4。

带钢精整机组中剖带钢单卷取控制方法,以带钢间隙检测系统实时检测带钢间隙值恒定为原则,实现了分离辊的轴线曲率半径预设定控制及闭环控制,实现带钢中剖生产。

4 结束语

某汽车板剖分重卷检查机组采用了本文所提出的带钢精整机组中剖带钢单卷取工艺及其控制方法。投产后,产量为31万吨/年,带钢规格为:宽度B=900~1880 mm,厚度h=0.4~2.5 mm,最大运行速度vmax=400 m/min,运行稳定,产品质量合格。减少了设备投资,减少了占地面积,提高了生产效率,降低了能耗。因此,该中剖带钢单卷取工艺及其控制方法,能有效解决现有的精整机组中剖带钢双卷取机双卷取生产方式设备投资多、占地面积大、能耗高的问题。