微生物发酵稻草秸秆生产蛋白饲料培养条件优化

鲁旭锋,朱慧霞 *,吴 欢,姚日生,2,王 淮,2,马晓静,张慧敏

(1.合肥工业大学 食品与生物工程学院,安徽 合肥 230601;2.合肥工业大学 农产品生物化工教育部工程研究中心,安徽 合肥 230601)

我国农作物秸秆数量大、种类多,分布广[1],但秸秆商品化和产业化程度都较低[2],目前已被利用的也是粗放的低水平利用[3-4]。在秸秆被转化利用的过程中,如何破除抗降解屏障以及实现纤维素、半纤维素等组分的增值开发一直是亟待攻克的难题[5-6]。合肥工业大学姚日生课题组利用具有自主知识产权的三氧化硫微热爆(SO3micro-thermal explosion,STEX)技术[7]对稻草秸秆进行预处理,可以很好地剥离木质素,使得稻草秸秆成为可供微生物发酵过程利用的碳源。刘新歌[8]以经SO3微热爆技术联合稀碱预处理后的稻草秸秆水解液作为替代葡萄糖的碳源,可用于槐糖脂的合成中,降低了发酵成本;陈家丽等[9]证明了秸秆经SO3微热爆技术联合稀碱预处理后得到的综纤维素,替代淀粉作为碳源发酵生产头孢菌素C是完全可行的。

不断发展的畜牧业对蛋白饲料的需求日益增加[10]。蛋白饲料是指粗纤维含量小于18%,粗蛋白含量达到20%的一种饲料,包括植物性蛋白质饲料、动物性蛋白质饲料、单细胞蛋白质饲料和非蛋白氮饲料[11]。相比其他饲料,单细胞蛋白质饲料具有生长周期短、蛋白含量高和粗纤维含量低等优点,本研究的“蛋白饲料”是指单细胞蛋白质饲料。陈鑫等[12]选用红芪药渣为发酵原料,利用白腐菌和产朊假丝酵母进行固态发酵,发酵产物中真蛋白含量为19.05%,粗纤维含量为19.94%;程方等[13]利用马铃薯渣为原料,采用黑曲霉和啤酒酵母进行混合发酵,发酵产物中粗纤维含量为8.47%,粗蛋白含量为41.72%。虽然已有许多研究表明微生物利用农业废料生产蛋白饲料是可行的,但若直接用未经处理的原秸秆进行发酵生产蛋白饲料,发酵后的残留物中粗纤维含量较高,不符合蛋白饲料的要求,因此目前利用秸秆生产蛋白饲料的研究少,尚未有成熟方案[14-16]。

本研究以SO3微热爆技术联合稀碱预处理后的稻草秸秆为原料,通过实验室保藏的纤维素酶产生菌(篮状菌(Talaromyces radicus)HFY和绿色木霉(Trichoderma viride)ZY-1)[17-18]与蛋白产生菌(拟威克酵母(Wickerhamiella domercqiae)MZ-3和枯草芽孢杆菌(Bacillus subtilis)ZL-1)[19]的不同组合生产蛋白饲料,提出了一种将稻草秸秆利用与蛋白饲料生产相结合的方法,通过此法不仅可将稻草秸秆转变为产蛋白微生物可利用的碳源,实现了对稻草秸秆的增值化利用,还可用于蛋白饲料的生产中,具有良好的应用前景与市场价值。

1 材料与方法

1.1 材料与试剂

1.1.1 菌种与材料

篮状菌(T.radicus)HFY、绿色木霉(T.viride)ZY-1、拟威克酵母(W.domercqiae)MZ-3和枯草芽孢杆菌(B.subtilis)ZL-1:均为本实验室保藏菌种;稻草秸秆:安徽省合肥市。

1.1.2 培养基

种子培养基:葡萄糖2%,蛋白胨2%,酵母粉2%,琼脂2%(液体培养基中不加),pH自然,121 ℃灭菌20 min;

马铃薯葡萄糖琼脂(potato dextrose agar,PDA)培养基:称取200 g马铃薯切成小块,加水煮烂(煮沸20~30 min),用纱布过滤,滤液中加入20 g琼脂,继续加热并搅拌,使琼脂完全溶解,加入葡萄糖20 g,搅拌均匀,稍冷却后再补足纯水至1 000 mL,121 ℃灭菌20 min;

发酵培养基:稻草秸秆(经SO3微热爆技术联合稀碱预处理)4%,KH2PO40.3%,MgSO40.05%,酵母粉0.5%,pH自然,121 ℃灭菌20 min。

1.2 仪器与设备

ZHJH-C115C超净工作台、ZWY-2102恒温培养振荡器:上海智成分析仪器制造有限公司;YXQ-LS立式蒸汽灭菌器:上海博讯医疗生物仪器股份有限公司;HC-3018R高速冷冻离心机:安徽中科中佳科学仪器有限公司;AUY120分析天平:日本Shimadzu公司;SBA-40E生物传感分析仪:山东省科学院研究所;Master-Q15纯水机:上海和泰仪器有限公司;K1302凯氏定氮仪:上海晟声自动化分析仪器有限公司。

1.3 方法

1.3.1 稻草秸秆的预处理

采用本课题组具有自主知识产权的SO3微热爆技术联合稀碱[20]对稻草秸秆进行预处理。对照组中使用未处理的原稻草秸秆。

1.3.2 菌种活化

绿色木霉(T.viride)ZY-1、篮状菌(T.radicus)HFY:取低温保存的菌液分别涂布于PDA培养基和种子培养基中,在30 ℃静置培养2~3 d后,将孢子接入生理盐水中,均配制成108个/mL的孢子悬液。

拟威克酵母(W.domercqiae)MZ-3、枯草芽孢杆菌(B.subtilis)ZL-1:分别接入2%(V/V)菌液至液体种子培养基中,在30 ℃、180 r/min振荡培养12~24 h。

1.3.3 单菌发酵

发酵培养基中按6%(V/V)接种量接入活化后的菌液,在30 ℃、180 r/min振荡培养6 d,将发酵产物烘干、粉碎。对照组中使用未处理的原稻草秸秆,同法发酵。以粗纤维降解率及粗蛋白含量为评价指标,考察不同菌株单独发酵的效果。

1.3.4 微生物组合发酵

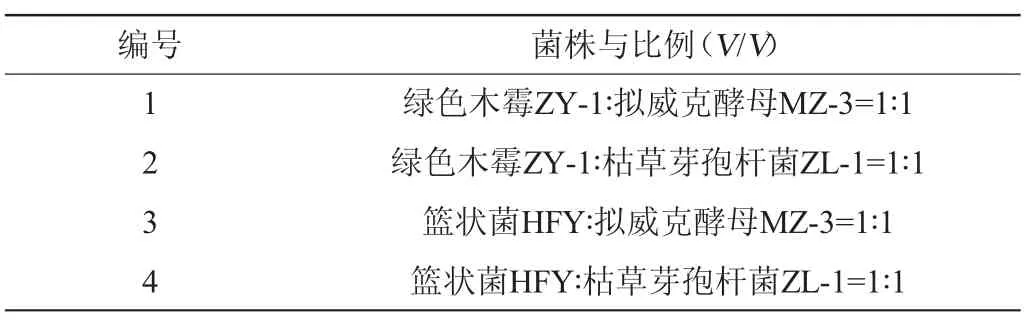

取编号为1~4的锥形瓶,分别装50 mL/250 mL发酵培养基,按表1接入不同组合微生物,总接种量为6%,在30 ℃、180 r/min振荡培养6 d。

表1 不同比例的微生物组合Table 1 Microbial combinations of different proportions

以发酵产物中粗蛋白含量、粗纤维含量、粗纤维降解率作为评价指标,确定最佳菌株组合,用于后续发酵条件优化单因素和正交试验。

1.3.5 发酵条件优化单因素和正交试验

以发酵产物中粗蛋白含量作为评价指标,分别考察发酵时间(2 d、4 d、6 d、8 d、10 d)、总接种量(2%、4%、6%、8%、10%)、篮状菌HFY与拟威克酵母MZ-3比例(1∶1、1∶2、1∶3、2∶1、3∶1,V/V)及发酵温度(20 ℃、25 ℃、30 ℃、35 ℃、40 ℃)对发酵效果的影响。

在单因素试验的基础上,以粗蛋白含量为评价指标,选择发酵时间(A)、发酵温度(B)、篮状菌HFY与拟威克酵母MZ-3比例(C)为影响因素,利用L9(33)进行正交试验确定每个因素的最佳水平。正交试验的因素及水平见表2。

表2 发酵条件优化正交试验因素与水平Table 2 Factors and levels of orthogonal experiments for fermentation conditions optimization

1.3.6 分析检测

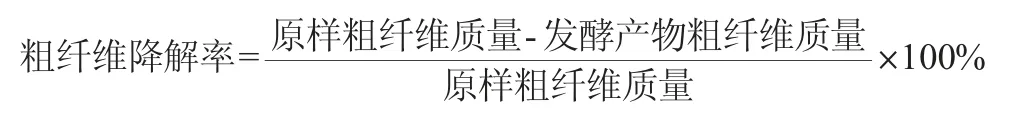

粗蛋白含量测定:参照GB 5009.5—2016《食品中蛋白质的测定》中的凯氏定氮法[21];纤维素、半纤维素、木质素含量测定:参照文献[22];粗纤维含量测定:参照酸碱洗涤法[23],其计算公式如下:

1.3.7 数据处理

采用Origin 7.5、GraphPad Prism 8.0软件进行数据分析,采用正交设计助手软件对正交试验的因素与水平进行分析。本研究中每个试验条件下做3个平行样,结果为3个平行样的平均值。

2 结果与分析

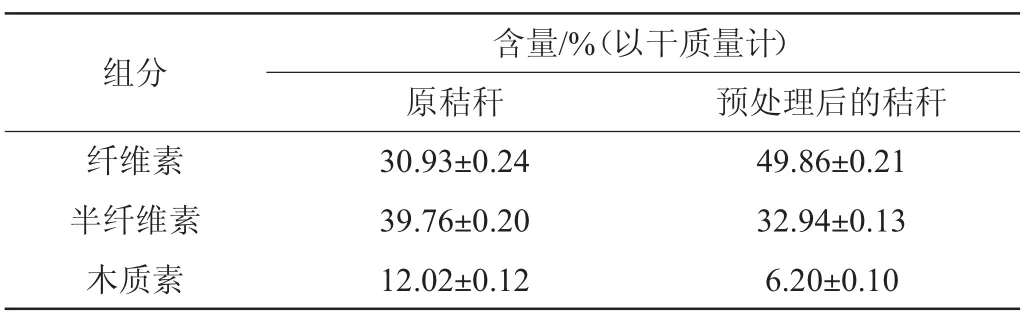

2.1 预处理前后稻草秸秆主要组分测定

稻草秸秆经过SO3微热爆技术联合稀碱处理后,各组分测定结果见表3。由表3可知,经预处理后,稻草秸秆中的木质素含量由12.02%下降至6.20%,比原来降低了48.42%,表明预处理确实能剥离部分木质素。由于木质素的剥离,稻草秸秆中的纤维素所占比重会相应提高,其含量由30.93%上升至49.86%;而半纤维素由于其结构介于纤维素和木质素之间,在预处理过程中会因木质素的剥离而有损失,其含量由39.76%降低至32.94%。纤维素、半纤维素是稻草秸秆中可被利用的主要成分,木质素是阻碍其被利用的第一道壁垒,有效剥离木质素可使纤维素、半纤维素更大程度的暴露出来,使得稻草秸秆更易被利用,这在后续的稻草秸秆发酵生产蛋白饲料的试验中也得到了验证。

表3 预处理前后稻草秸秆组分含量Table 3 Contents of straw stalks component before and after pretreatment

2.2 单菌发酵试验

篮状菌HFY和绿色木霉ZY-1均可在生长过程中产生纤维素酶,而纤维素酶可分解稻草秸秆中的部分纤维素,故无论是对原秸秆还是预处理后的秸秆,这2株微生物对其中的粗纤维都会有一定程度的降解。由图1a可知,篮状菌HFY和绿色木霉ZY-1的粗纤维降解率都达到了30%以上,经过预处理后的秸秆相比于原秸秆,因为SO3微热爆技术联合稀碱预处理可以很好地剥离稻草秸秆最外层的木质素,这2株微生物可以更直接地作用于粗纤维,因此它们的粗纤维降解率会相应提高(篮状菌HFY的粗纤维降解率提高了72.58%,绿色木霉ZY-1提高了66.65%)。而且作为发酵原料,预处理后的秸秆由于木质素的剥离,比原秸秆更合适。

图1 单菌发酵预处理前后稻草秸秆发酵效果Fig.1 Fermentation effect of straw stalks before and after pretreatment by single strain fermentation

空白组(不接种试验菌,仅含稻草秸秆和发酵培养基)、枯草芽孢杆菌ZL-1和拟威克酵母MZ-3利用预处理前后稻草秸秆进行发酵,产物中粗蛋白含量的变化结果见图1b。由图1b可知,原秸秆的粗蛋白含量为3.11%,经试验菌枯草芽孢杆菌ZL-1(拟威克酵母MZ-3)发酵后,产物中的粗蛋白含量为6.04%(6.67%),相比空白组提高了94.21%(114.47%);原秸秆经SO3微热爆技术联合稀碱预处理后,粗蛋白含量(3.28%)未发生显著变化(P>0.05),经试验菌枯草芽孢杆菌ZL-1(拟威克酵母MZ-3)发酵后,产物中的粗蛋白含量为6.55%(7.65%),相比空白组提高了99.70%(133.23%)。作为蛋白产生菌,这两株微生物在各自生长过程中本身就含有较高的蛋白质含量。

结果表明,试验所用微生物以预处理后的稻草秸秆进行发酵,所得产物的粗蛋白含量和粗纤维降解率均比以原秸秆发酵的更高。因此,选用预处理后的稻草秸秆作为后续发酵生产蛋白饲料试验的原料。

2.3 不同微生物组合发酵

文献报道,在构建酶解天然纤维素的连续反应体系方面,多是应用多种微生物混合发酵体系来解除底物和降解产物对酶合成的影响[24-25]。本试验中,为了得到好的发酵结果,故利用不同的微生物组合发酵稻草秸秆,由发酵产物中的粗纤维含量和粗蛋白含量筛选出最佳的微生物组合,结果见表4。由表4可知,对比1号和3号组合、2号和4号组合,可知篮状菌HFY对稻草秸秆的降解能力优于绿色木霉ZY-1。3号组合中,发酵产物的粗纤维含量(16.28%)显著低于1号组合(22.11%),并且粗纤维降解率达到70.83%。对比1号和2号组合、3号和4号组合,可知拟威克酵母MZ-3的产蛋白能力明显优于枯草芽孢杆菌ZL-1,这与单菌发酵得出的结论一致。1号组合中,发酵产物的粗蛋白含量(13.38%)明显高于2号组合(9.04%)。3号和4号组合中,该差异变得更加显著,3号组合的粗蛋白含量(23.50%)远高于4号组合(13.02%)。在所有组合中,3号组合(篮状菌HFY∶拟威克酵母MZ-3=1∶1)发酵结束后,产物中粗纤维含量最低(16.28%),粗纤维降解率最高(70.83%),粗蛋白含量也最高(23.50%),符合蛋白饲料的要求。因此,选用篮状菌HFY∶拟威克酵母MZ-3=1∶1的微生物组合作为最佳菌株组合。

表4 不同菌株组合发酵预处理后稻草秸秆发酵效果Table 4 Fermentation effect of straw stalks after pretreatment by different strain combinations

2.4 发酵条件优化单因素和正交试验

2.4.1 不同发酵时间对粗蛋白含量的影响

发酵时间对微生物的生长有影响。适合的发酵时间可以有效提高发酵产物的粗蛋白含量,因此确定微生物的发酵时间很有必要[26-27]。

图2 不同发酵时间对粗蛋白含量的影响Fig.2 Effect of different fermentation time on crude protein contents

由图2可知,发酵产物中粗蛋白含量随着发酵时间在2~8 d范围的延长而不断增加,并在发酵第8天时粗蛋白含量达到了最高,为27.50%,此后,随着发酵时间的继续延长,粗蛋白含量出现了下降的趋势。这可能是因为当发酵时间过短时,微生物不能充分利用碳源进行生长,从而粗蛋白含量较低;而发酵时间过长,可能由于微生物自身分解代谢导致粗蛋白含量降低。因此,选择最适发酵时间为8 d。

2.4.2 不同接种量对粗蛋白含量的影响

图3 不同接种量对粗蛋白含量的影响Fig.3 Effect of different inoculum on crude protein contents

由图3可知,随着接种量在2%~10%(篮状菌HFY∶拟威克酵母MZ-3=1∶1)范围内的提高,发酵产物的粗蛋白含量呈现先增加后下降的趋势。当接种量<8%时,粗蛋白含量随接种量增加而提高,并在接种量为8%时,粗蛋白含量达到最大,为23.68%;当接种量>8%之后,粗蛋白含量有所下降,是因为此时接入的菌体数量较多,营养相对缺乏,两株微生物都无法很好生长,导致粗蛋白含量略有下降(22.53%)。因此,选择最佳接种量为8%。

2.4.3 不同菌株比例对粗蛋白含量的影响

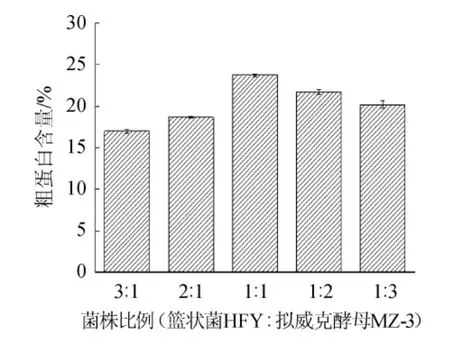

不同菌株比例(篮状菌HFY∶拟威克酵母MZ-3)对应的发酵产物的粗蛋白含量见图4。

图4 菌株HFY与MZ-3比例对粗蛋白含量的影响Fig.4 Effect of strain HFY and MZ-3 ratio on crude protein contents

由图4可知,当篮状菌HFY∶拟威克酵母MZ-3=1∶1时,粗蛋白含量达到最高值23.71%。当提高体系中篮状菌HFY的比例时,粗蛋白含量下降,篮状菌HFY生长过程中产生的纤维素酶会降解稻草秸秆中的纤维素,产生了可供微生物生长的碳源,但此时由于产蛋白的酵母比例小、量少,从而造成粗蛋白含量较低;同样,当提高拟威克酵母MZ-3的比例时,粗蛋白含量也下降了,是因为体系中由于篮状菌HFY比例小、量少,产生的纤维素酶量也少,不能较多的降解稻草秸秆中的纤维素,故酵母生长由于缺少碳源受到影响,亦会造成粗蛋白含量较低。因此,选择篮状菌HFY∶拟威克酵母MZ-3为1∶1。

2.4.4 不同发酵温度对粗蛋白含量的影响

发酵温度对微生物发酵而言,也是一个非常重要的因素,有文献报道拟威克酵母最适生长温度为30 ℃[8]。由图5可知,发酵产物的粗蛋白含量随发酵温度在20~40 ℃范围内呈现先上升后下降的趋势。当发酵温度<30 ℃时,粗蛋白含量随温度提高而增加,并在发酵温度为30 ℃时,粗蛋白含量达到最高,为23.53%;当发酵温度>30 ℃后,粗蛋白含量随温度提高而下降,是由于发酵温度过高或者过低,偏离了拟威克酵母MZ-3的最适生长温度,其生长不良导致产蛋白能力下降。因此,选择最佳发酵温度为30 ℃。

图5 不同发酵温度对粗蛋白含量的影响Fig.5 Effect of different fermentation temperature on crude protein contents

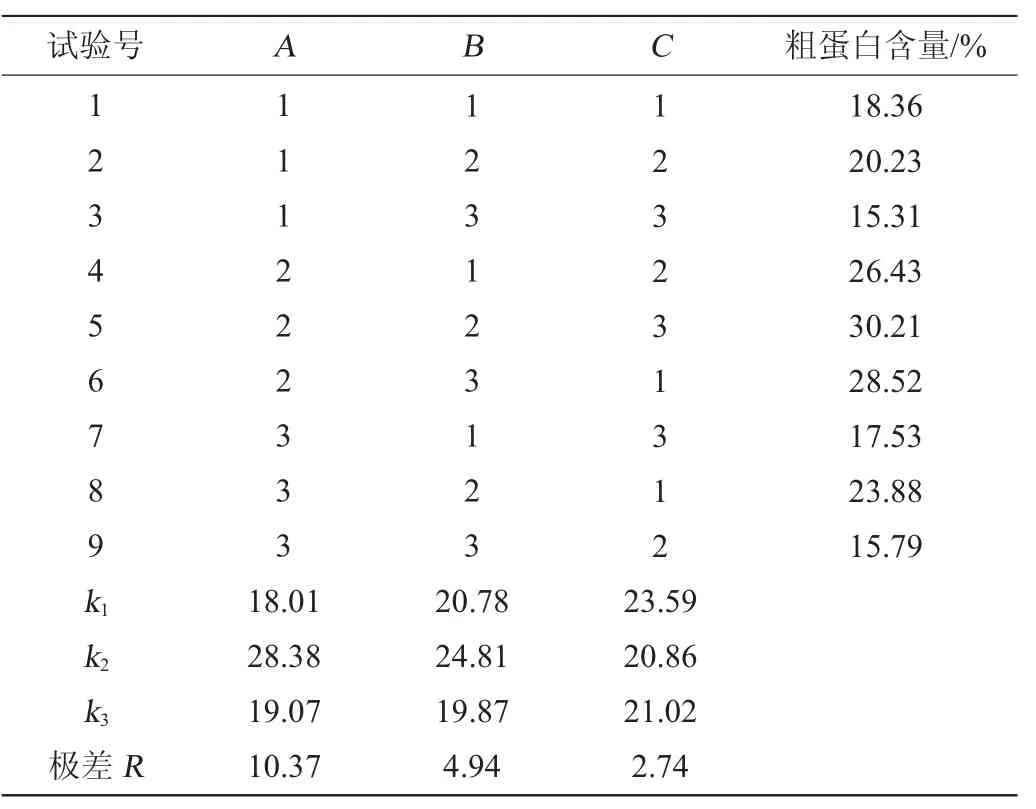

2.5 发酵条件优化正交试验

由于接种量对结果影响较小,在单因素试验的基础上,以发酵产物的粗蛋白含量作为评价指标,对发酵温度(A)、发酵时间(B)、篮状菌HFY与拟威克酵母MZ-3比例(C)进行3因素3水平正交优化试验,结果见表5。由表5可知,这3个因素对发酵产物粗蛋白含量的影响程度依次为A(发酵时间)>B(发酵温度)>C(篮状菌HFY与拟威克酵母MZ-3比例),即发酵时间对稻草秸秆发酵生产蛋白饲料影响最大,因为发酵时间的长短直接影响微生物的生长和发酵环境,因此在后续生产放大时应当严格控制发酵时间。最佳工艺组合为A2B2C1,即发酵温度30 ℃,发酵时间8 d,篮状菌HFY∶拟威克酵母MZ-3=1∶1。在此发酵条件下进行验证试验,粗蛋白含量为30.46%,比优化前提高了29.62%,粗纤维含量为14.15%,比优化前降低了13.08%。

表5 发酵条件优化正交试验结果与分析Table 5 Results and analysis of orthogonal experiments for fermentation conditions optimization

3 结论

本研究通过组合两种纤维素酶产生菌和两种蛋白产生菌对SO3微热爆技术联合稀碱预处理后的稻草秸秆和原秸秆进行降解并发酵,结果显示稻草秸秆经SO3微热爆技术联合稀碱预处理后可有效剥离木质素,采用混菌发酵更有利于菌种生长和蛋白饲料的发酵生产。经过单因素和正交优化试验得到最佳发酵条件为:发酵时间8 d,篮状菌HFY∶拟威克酵母MZ-3=1∶1,接种量8%,发酵温度30 ℃。在此优化条件下,粗蛋白含量为30.46%,比原秸秆中粗蛋白含量(3.11%)提高了8.79倍,比优化前(23.50%)提高了29.62%;粗纤维含量为14.15%,比原秸秆中粗纤维含量(49.67%)降低了71.51%,比优化前(16.28%)降低了13.08%,符合蛋白饲料的标准。本研究提出了一种“变废为宝”的方法,即利用微生物的组合发酵将稻草秸秆转变为蛋白饲料,这对促进稻草秸秆的增值利用、蛋白饲料的生产和应用具有很好的现实意义,应用前景广阔。