CL-20 基爆炸网络装药的UV 光辅助直写成型及性能

朱国豪,叶宝云,安崇伟,孔 胜,王晶禹

(1. 中北大学环境与安全工程学院,山西 太原 030051;2. 山西省超细粉体工程技术研究中心,山西 太原 030051)

1 引言

爆炸网络是一种由爆炸逻辑元件构成、通过爆轰信号传递起爆指令的火工品[1-3],在战略武器、航空航天等领域具有广泛的应用。随着未来武器装备对起爆控制精度要求的不断提高,对爆炸网络装药也提出了更高要求。一方面要求爆炸网络装药临界尺寸小,另一方面要求装药精度高、工艺简单易行,因此研究一种适用于爆炸网络装药的新型传爆药配方和装药工艺是发展新型爆炸网络装药的有效途径。

目前,爆炸网络装药主要采用熔铸和微注射装药工艺。其中,熔铸工艺是将低熔点炸药熔化后注入模具中进行冷却成型,是从液相变成固相的过程,该方法得到的装药在固化成型过程中由于热胀冷缩的作用易产生孔洞、裂纹等缺陷,严重影响了装药的质量和性能[4-5]。微注射工艺是利用装有药浆的模具在一定压力下将其注入沟槽中,该方法受沟槽尺寸的影响,容易造成装药结构不连续、不均匀,且该方法难以实现复杂结构网络装药。

含能材料增材制造技术是指将含能的浆料通过3D 打印技术逐层累积叠加,进而得到成型样品的方法,相比传统的熔铸和微注射装药方式,可以实现常规和复杂结构火炸药或火工品精密成型,具有灵活、按需制造等优点。含能材料的增材制造技术主要有两种方式,一种是喷墨打印技术,另一种是微笔直写技术。其中喷墨打印是将炸药和粘结剂共同溶于溶剂中配制成全溶型油墨,然后进行打印成型。2019 年,徐传豪等[6-8]采用喷墨打印技术,分别以太安(PETN)、CL-20、3,4-二硝基呋咱基氧化呋咱(DNTF)为主体炸药,获得了多种密度高、传爆临界尺寸小的微尺度传爆药配方,该工作对于喷墨打印技术在微尺寸装药领域的应用具有一定的指导作用。2020 年,孔胜等[9]为了得到可在微米尺度下可靠传爆的含能薄膜,采用双喷头微喷直写装置对两种油墨体系(CL-20 为主体炸药,以EC 和GAP 为复合粘结剂体系)进行了直写成型,获得了临界传爆尺寸为1.0 mm×0.045 mm 的CL-20 基含能薄膜。采用喷墨打印方式可以得到装药一致性高、密度高的含能复合物,但是该方法打印效率较低,不适用于较大爆炸网络装药。

微笔直写技术属于3D 打印中的直接微结构成型,是将含能油墨通过三维数控平台,在电脑的控制下,直写沉积到指定位置,可实现含能油墨批量化和精确图形化制造。且微笔直写技术采用的是悬浮型含能油墨,在固化成型过程中不涉及炸药的溶解和析出,可有效避免炸药转晶情况的出现。2007 年,美国Brain Fuchs 博士首次研制出了一系列CL-20 基EDF 配方,并采用微笔直写技术完成了EDF-11 含能油墨的直写成型,目前该配方已经用于美军某弹药的传爆序列中[10-11]。自2013 年以 来,国 内 朱 自 强[12]、宋 长 坤[13]、李 千 兵[14-15]等 受EDF-11 配方的启发,研制出了多种CL-20 基的悬浮型含能油墨配方,并采用微笔直写技术对油墨进行了直写成型,获得了爆轰临界尺寸为百微米的传爆配方。但上述研究中所采用的粘结剂均为惰性粘结剂,加入油墨中势必会降低体系的能量性能;且为了得到流变性能好的油墨,该过程需要使用大量溶剂,不利于经济环保。2016 年,Wang Dunju 等[16]以GAP 为粘结剂,以N100 为固化剂,配制出了一种CL-20 基含能油墨配方,获得了爆轰临界尺寸小于0.4 mm×0.4 mm 含能体系。但该配方中由于固化剂N100 的存在,使得该配方只能短时间内稳定存在,严重限制了此类含能油墨的使用。且上述研究中主要采用溶剂挥发或热引发交联对油墨进行固化成型,固化时间较长,容易造成药线坍塌,影响成型的速度和质量。

光固化技术是利用一定波长的紫外光(UV 光)激发光引发剂产生自由基,使光固化树脂发生聚合反应进而固化成型的一种光加工工艺。其可在低温或室温下实现材料快速固化,将其用于含能油墨固化成型过程中,可提高含能油墨固化成型效率,解决因固化速率慢造成的药线坍塌、成型样品有缺陷的问题。国内学者邢宗仁[17]、郭浩等[18-19]采用光固化树脂替代传统粘结剂用于含能油墨中,实现了含能油墨的微笔直写成型,得到了成型速率快、成型样品缺陷少的含能油墨配方;但光固化树脂成型后易脆,在使用过程中有可能出现药线脱落或者断裂的情况。

因此,为了得到力学性能好、能量性能高、装药和成型效率高的爆炸网络装药,本研究以高能叠氮胶和光固化树脂为复合粘结剂体系,以爆轰临界尺寸小的CL-20 为主体炸药,设计了一种无溶剂的、UV 光辅助固化的含能油墨配方,采用微笔直写技术对配方进行了直写成型,并对成型样品的固化效果、安全性能和传爆性能等进行了表征和测试。

2 实验部分

2.1 试剂与仪器

试剂:3,3-二叠氮甲基氧丁烷四氢呋喃共聚醚(PBT),黎明化工研究院;甲苯-2,4-二异氰酸酯(TDI)上海麦克林生化科技有限公司;1,6-己二醇二丙烯酸酯(HDDA),南京嘉中化工科技有限公司;有机氟丙烯酸酯,南京嘉中化工科技有限公司;2,4,6-三甲基苯甲酰二苯基氧化膦(TPO),南京嘉中化工科技有限公司;三苯基铋(TPB),上海麦克林生化科技有限公司;CL-20 原料,工业级,辽宁庆阳化工有限公司。试剂均为分析纯。

仪器:厦门特盈自动化科技股份有限公司D331点胶机运动平台(直写精度可达0.01 mm);X 射线衍射仪(DX-2700),丹东浩元仪器有限公司;旋转流变仪(Physica MCR302),奥地利安东帕股份有限公司;AHX-871 安全型水浴烘箱,南京理工大学机电总厂;天然玛瑙研钵,上海力辰邦西仪器科技有限公司;邵氏橡胶硬度计数显D型,乐清市三文计量检测设备有限公司。

2.2 CL-20 基含能油墨的制备

首先,按照质量比分别称取PBT、光固化树脂和CL-20,其中CL-20 占比为82%,PBT 与光固化树脂的质量比为2∶1,在三辊研磨机上混合均匀;然后加入TDI(R 值等于1),再次混合形成均一油墨体系,制备得到CL-20 基光固化油墨体系,命名为样品Ⅰ。

为了进行对比,同时配制了不含光固化树脂的油墨体系,采用与上述相同的比例,将固化树脂替换成PBT,然后加入对应质量的TDI,制备得到了CL-20 基含能油墨体系,命名为样品Ⅱ。

2.3 含能油墨的微笔直写成型

将含能油墨转移至针筒中,在进气压力0.1 MPa,针头直径0.6 mm(内径),针头高度2 mm,基板温度65 ℃,直写速度3 mm·s-1,点光源紫外光的波长为365 nm,光强为1500 mW·cm-2,频率为8.2×1014Hz的工艺条件下,利用三维数控平台将油墨按照电脑编程控制书写成特定结构,在UV 光辅助下进行固化成型,得到CL-20 基含能复合物。光固化油墨三维微笔直写平台如图1 所示。

3 结果与讨论

3.1 流变性能

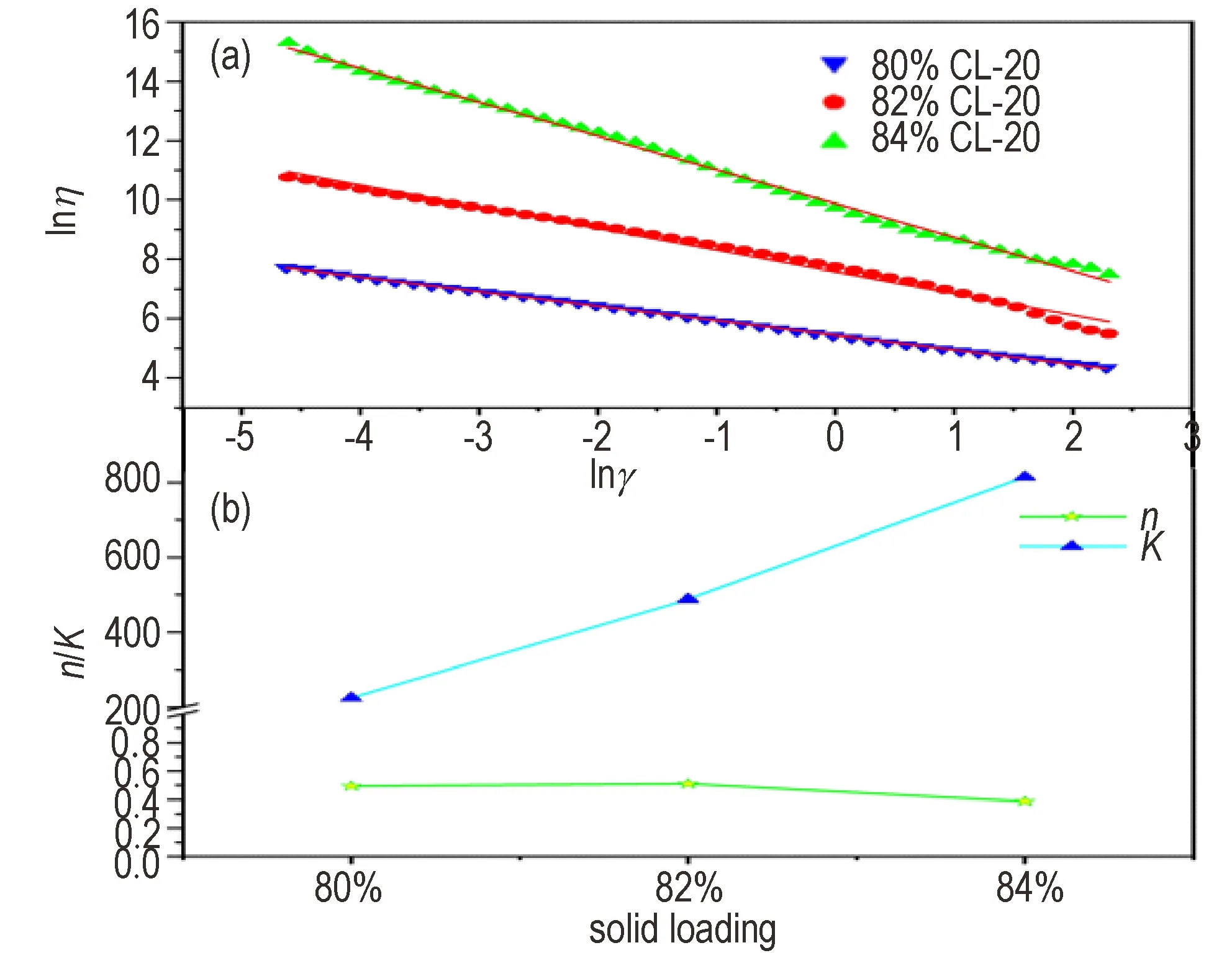

采用Physica MCR302 型流变仪旋转模式-流动曲线模块对含能油墨的粘度进行测试。剪切速率0.01~10 s-1,测试温度为25 ℃,46 个测试点,测试结果如图2 所示。

从图2 中可以看出,随主体炸药CL-20 含量增加,油墨粘度随之增大,且油墨粘度均随剪切速率增加而降低,最后趋于稳定。含能油墨表观粘度与剪切速率的非线性关系表明,所制备的含能油墨具有剪切变稀的现象,属于假塑性流体。因此,其流体粘度与剪切速率的关系可以用Ostwald-de Waele 能量幂律方程进行描述,如公式(1):

式中,η 为表观粘度,Pa·s;K 为稠度指数,取决于流体性质,Pa·sn;γ 为剪切速率,s-1;n 为非牛顿指数,无量纲。通过非牛顿指数的大小可反映油墨体系对剪切速率的敏感程度[20]。n 值越大,油墨体系对剪切速率的敏感程度越小,油墨的稳定性越好。因此依据公式(1)对三种固含量的油墨体系进行拟合,结果如图3a所示。

图2 不同固含量含能油墨粘度随剪切速率的变化曲线Fig.2 Variation of viscosity versus shear rate of different solid loading energetic inks

从图3a 中可以看出,随配方中主体炸药CL-20 含量增加,拟合直线的斜率呈现增大的趋势。根据拟合直线的斜率和截距计算得到拟合参数K 和n,如图3b所示。从图3b 中可以看出,三种不同固含量油墨的n值均在0~1 之间,进一步印证了油墨属于假塑性流体。当CL-20 含量为82%时,n 值达到最大,表明82%固含量油墨体系的稳定性良好且受外界因素影响最小,而当固含量超过82%,稠度指数K 迅速增加,表明油墨粘度增加较快,不利于直写。因此,选择固含量为82%油墨进行下一步研究。

图3 不同固含量含能油墨的拟合直线图(a)和相应的n 值和K值(b)Fig.3 Fitting curves of different solid loading energetic ink(a)and the corresponding values of n and K(b)

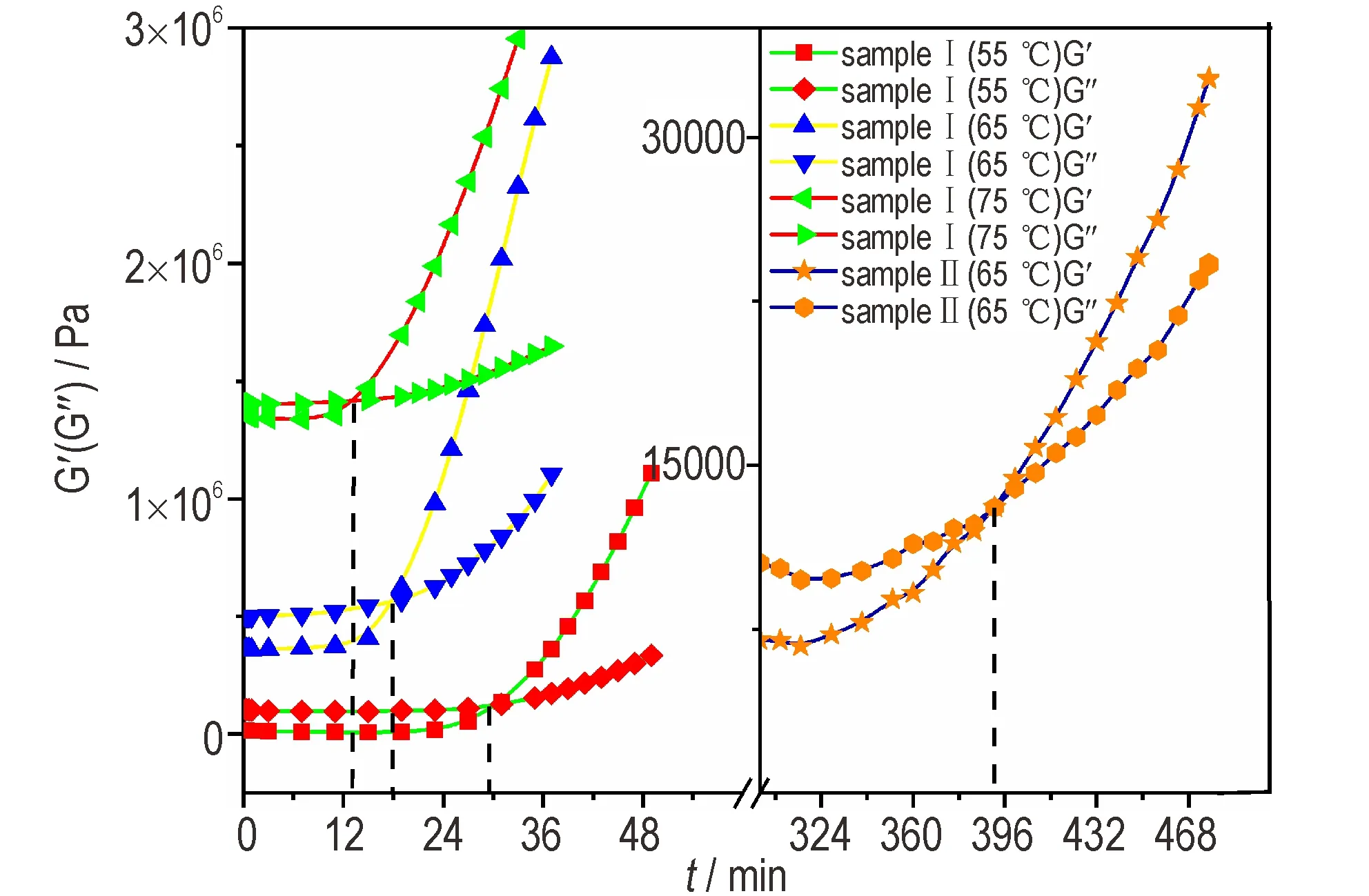

然后,对油墨损耗模量(G″)和储能模量(G′)在不同温度下随时间的变化进行了测试,得到了固化温度对样品固化时间和模量的影响。参数设置角频率为10 rad·s-1,应力值0.5 Pa,测试结果如图4 所示。

图4 温度对两种样品固化时间和模量的影响Fig.4 Effects of temperature on curing time and modulus of two samples

由图4 可知,两组样品G″和G′的变化规律相似,固化初期阶段,粘流态占主导地位,样品的动态力学响应变化较小,G′小于G″,这是由于固化体系反应程度较低,还未形成明显的交联网络。随着固化反应的进行,G′和G″开始增大,G′逐渐接近G″,这表明体系交联程度增大,发生形变时消耗的能量增多。随着固化时间的推移,交联网络更加完善,粘弹性结构的增加幅度比粘流态更加显著,直到凝胶点出现(G′=G″),完成了由粘流态到粘弹态的转变。

从图4 左侧可以看出,样品Ⅰ的凝胶点出现时间随温度升高而提前。固化温度较低时,油墨固化时间长,容易导致样品表面形成凹陷;温度高,固化时间较短,样品表面收缩快容易形成孔洞或裂缝。因此选择65 ℃作为样品成型的固化温度。从右图中可以看出,样品Ⅱ的凝胶点出现时间是样品Ⅰ的26 倍,表明光辅助固化下,含能油墨的固化效率远远高于单独热引发交联方式。

采用邵氏D 型数显硬度计对成型后复合物的硬度进行测试。结果如表1 所示。

表1 样品Ⅰ和Ⅱ的硬度测量值Table 1 The hardness value of sample Ⅰand Ⅱ

由表1可知,经过相同固化时间,样品Ⅰ的硬度是样品Ⅱ硬度的2.7倍。且对于相同硬度,样品Ⅰ所需时间远远少于样品Ⅱ。光辅助固化具有较快的固化速度,是因为在紫外光作用下,光固化树脂中的TPO(2,4,6-三甲基苯甲酰二苯基氧化膦)分子从基态转变为激发态,并迅速裂解形成激发态的自由基。TPO 中的自由基和光固化树脂中的低聚物碰撞,传递能量破坏低聚物中的双键,形成新的自由基,引发链式反应。新的自由基和低聚物中大量的C=C 不饱和双键交联聚合形成不规则的三维交联聚合物,使光固化体系由液态转为固态,该过程只需要几秒,因此缩短了成型样品的固化时间。而在没有光固化辅助的体系中,PBT 与TDI 发生交联固化需要一定时间,限制了装药的快速成型。在光辅助固化体系中,紫外光具有一定的穿透力,可以穿过一定厚度的药线使其固化成型,且直写成型过程中使用基板对样品进行加热,配方中的PBT 和TDI 会发生部分交联固化,减少了固化应力的产生。因此,光辅助固化体系可以实现爆炸网络装药的直写快速成型,提高固化效率。

3.2 微观结构分析

采用扫描电子显微镜(SEM)对CL-20 基含能油墨直写成型后复合物的微观形貌进行了表征。结果如图5 所示。

采用三维数控平台将含能油墨按照电脑编程控制进行特定结构[21]的直写。图5a 是电脑编程结构示意图,图5e是在基板上直写8 层含能油墨获得的三维周期性结构。从图中可以看出,成型样品结构稳定,无变形或坍塌现象,复合物药线表面均匀且光滑,对成型样品进行测试发现,成型后复合物药线直径为650 μm,间距为1.4 mm。图5b、c 为样品Ⅰ固化成型后药线的表面图,可以看出,采用光辅助固化的药线表面平整,没有凹陷;图5d 为样品Ⅰ固化成型后药线的截面图,可以看出,样品成型效果好,内部结构均匀无孔洞等缺陷。图5f、g 为样品Ⅱ固化成型后药线的表面图,可以看出,药线表面有坍塌和裂纹,从截面图(图5h)中可以看出,药线内部不均匀且多处出现孔洞等缺陷,这主要是由于样品Ⅱ固化速度慢,药线内部固化不均匀导致的。对比两种固化样品的微观结构可以发现,采用光辅助固化可以得到成型效果好,药线内部缺陷少的含能装药。

图5 样品Ⅰ的电脑编程示意图(a)和3D 结构光学照片(e)及样品Ⅰ(b,c,d)和Ⅱ(f,g,h)的SEM 图(b,c,f,g为表面图;d,h为截面图)Fig.5 Pre-programmed diagram and optical photographs of 3D structure of sample Ⅰ,SEM images of sample Ⅰ(b,c,d)and Ⅱ(f,g,h)(surface:b,c,f,g;cross section :d,h)

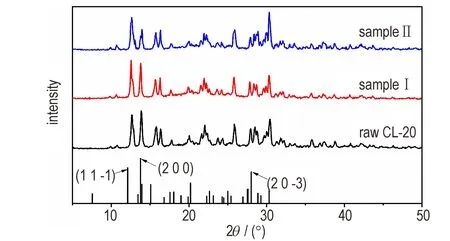

3.3 晶型分析

采用X 射线衍射仪对CL-20 原料、样品Ⅰ和Ⅱ的炸药晶型进行表征。测试条件:铜靶,波长0.15406 nm,测量方式为步进测量,起始角度5°,终止角度50°,步进角度0.03°,采样时间0.5 s,管电压40 kV,管电流30 mA,表征结果如图6 所示。

由图6 可以看出,样品Ⅰ和样品Ⅱ的主要衍射峰与 原 料ε-CL-20 基本 一 致,均 在12.60°,13.85°,和30.40°出现了较强的特征衍射峰,分别对应ε-CL-20的(1 1 -1),(2 0 0)和(2 0 -3)三个晶面,与标准PDF卡(00-050-2045)基本一致[16]。这表明样品Ⅰ和Ⅱ中的CL-20均为ε型,晶体晶型没有受到油墨制备及后续直写固化成型过程的影响,依旧保持CL-20 的原有晶型。

图6 原料CL-20、样品Ⅰ和Ⅱ的XRD 图谱Fig.6 X-ray diffraction spectra of raw CL-20,sample Ⅰand Ⅱ

3.4 撞击感度

根据GJB 772A-1997 炸药实验方法[22],对原料和成型样品进行撞击感度测试,测试条件为落锤质量(2.5 kg),药量(35±1)mg,温度10~25 ℃,相对湿度≤80%,测试结果如图7 所示。

从图7 中可以看出,原料CL-20 的特性落高为14 cm,固化成型后样品Ⅰ与样品Ⅱ的特性落高均得到了提高。这是由于粘结剂在CL-20 颗粒表面形成一层致密的保护层,在一定的机械刺激下,能减少炸药颗粒之间的摩擦,从而降低了形成热点[23]的几率。此外,粘结剂的硬度小、粘性大,受到外界刺激时,会起到缓冲的作用,也可以使炸药的撞击感度降低。

图7 原料CL-20、样品Ⅰ及样品Ⅱ的特性落高(H50)Fig.7 The special height(H50)of the raw CL-20,sample Ⅰand Ⅱ

3.5 爆轰性能

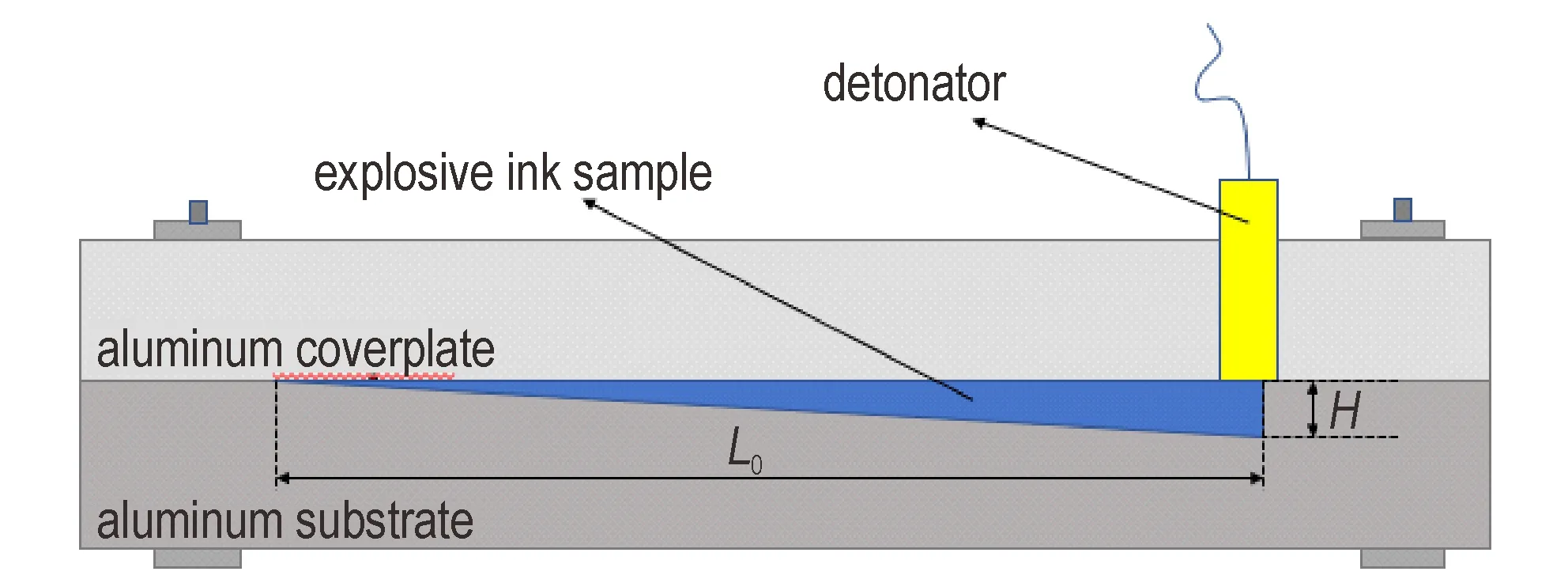

采用楔形装药法[24]对样品的临界传爆厚度进行测试,在铝质基板上刻蚀长度L0为100 mm,宽度为1.2 mm 的楔形槽,楔形槽右端大断面深度H 为3 mm,沟槽深度向左线性递减至0,测试装置如图8 所示。

图8 楔形装药测试装置Fig.8 Wedge shaped charge testing device

雷管从大断面起爆,通过测试熄爆处距离装药末端的距离LX即可计算得到熄爆处的装药厚度,即为该炸药的临界传爆厚度DH,公式[25]表示为

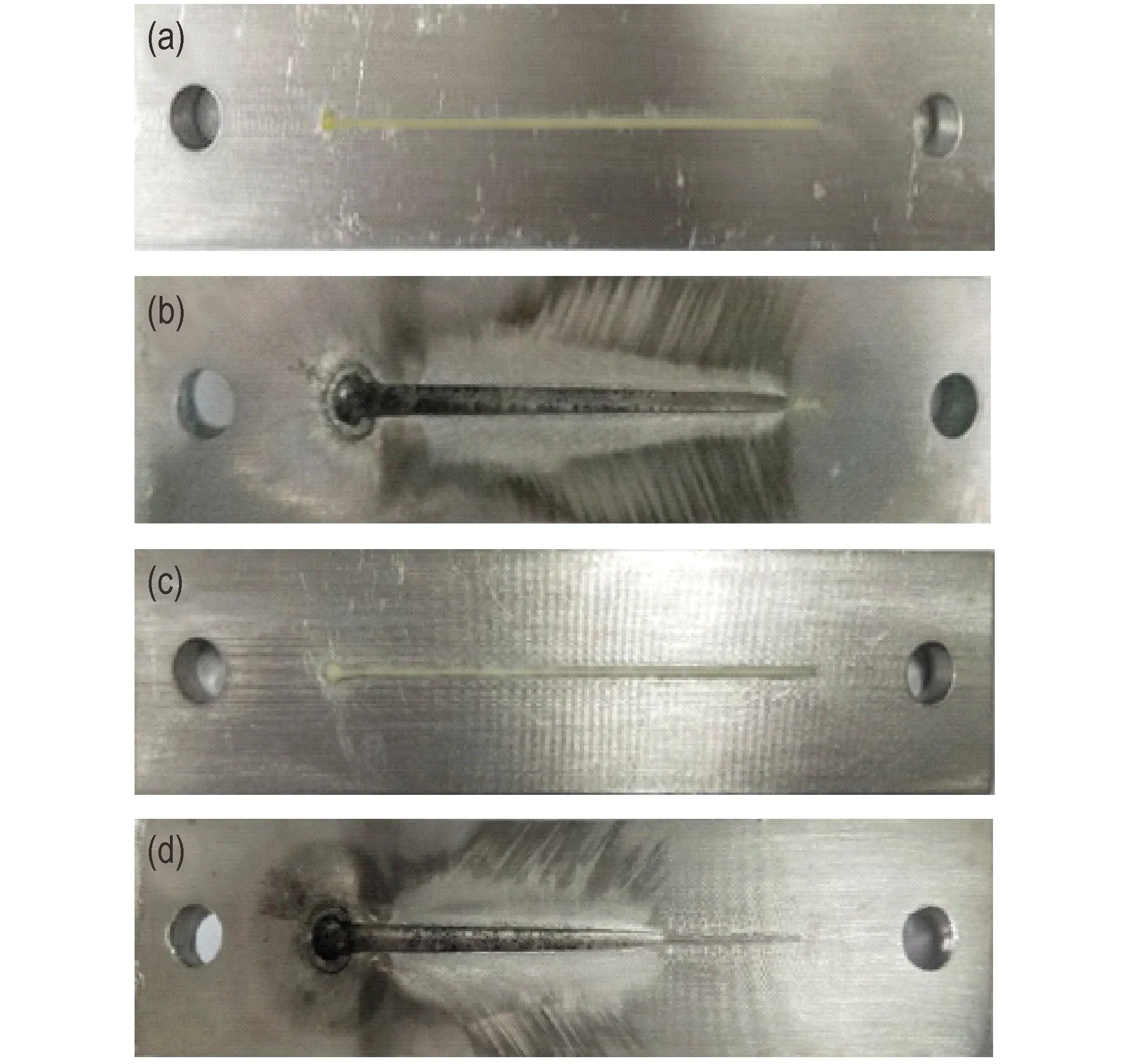

测试结果如图9 所示。

从图9a 和9b 中可以看出,样品Ⅰ的基板沟槽扩开明显,留有一定爆炸痕迹,经测量痕迹长87.1 mm,由公式(2)计算可得临界厚度为1.2 mm×0.387 mm,这说明爆轰波可从起爆点沿沟槽由深向浅传播,并在距离沟槽末端较近的位置熄灭,表明油墨样品Ⅰ在微尺寸装药条件下能够可靠传爆。如图9a 和9b 所示,相比样品Ⅰ,样品Ⅱ爆轰并不完全,爆炸痕迹长66.2 mm,计算临界传爆厚度为1.014 mm,表明装药宽度为1.2 mm时,成型样品Ⅱ只可以在装药厚度大于1.014 mm 的沟槽中传爆。这是由于固化样品表面的塌陷和缝隙以及截面存在的孔洞,大大降低了传爆性能,导致爆轰波在微装药条件下不能稳定传播。

含能复合物在爆炸元器件中的实际装药结构更加复杂,因此采用90°拐角沟槽对样品的拐角传爆能力进行了测试,结果如图10 所示。

图9 样品Ⅰ(a,b)和Ⅱ(c,d)的临界传爆厚度测试图Fig.9 Optical image of sample Ⅰ(a,b)and Ⅱ(c,d)after the critical size test of detonation

图10 样品Ⅰ的90°拐角测试前(a)后(b)对比图Fig.10 Comparison chart of sample Ⅰbefore(a)and after(b)the detonation test for corner of 90°

从图10b 中可以看出,样品Ⅰ在90°拐角的装药沟槽(截面尺寸1.0×1.0 mm)中可成功实现传爆,并且留下清晰的爆炸痕迹。这一结果表明,油墨成型样品起爆后形成的爆轰波可以通过90 °的装药拐角并继续传播,在复杂的爆炸网络装药结构中具有良好的应用前景。

4 结论

(1)设计了一种以PBT 和光固化树脂为复合粘结剂体系的CL-20 基含能油墨,发现当CL-20 含量为82%时,油墨体系比较稳定;油墨在65 ℃下光辅助固化效率远高于热引发交联固化方式,得到的成型样品力学性能最好。

(2)SEM 测试发现,采用光辅助固化的药线表面平滑,内部炸药颗粒分布均匀,成型效果好;XRD 测试结果表明样品中的主体炸药晶型未变;特性落高从原料的14 cm 提高到了34 cm。

(3)爆轰测试结果表明,样品的爆轰临界尺寸为1.2 mm×0.387 mm,展现出良好的微尺度传爆性能,且可以通过90°拐角的装药沟槽,在爆炸网络装药中有较好的应用前景。