六硝基六氮杂异伍兹烷的粒度控制生产工艺

王家伦,张洪宝,,刘春竹,李 航,孟子晖,薛 敏

(1. 北京理工大学化学与化工学院,北京 100081;2. 辽宁庆阳特种化工有限公司,辽宁 辽阳 111000)

1 引言

六硝基六氮杂异伍兹烷(CL-20)是目前已知的能量最高的一种单质炸药,具有高密度、高能量等特点,其爆炸性能比奥克托今(HMX)约高14%[1],在炸药、固体推进剂、发射药等领域具有广泛的应用前景[2-5]。CL-20 的粒度和形貌对其性能有重要的影响,在不同应用场景下有不同的技术要求。研究表明,具有更少的晶体缺陷、更光滑的外形以及更高的晶体密度,有利于降低CL-20 的机械感度和火焰感度,提高其安全性[6]。随着CL-20 晶体尺寸的降低,其敏感度显著降低,极大改善了炸药安全性能[7-8]。此外,当CL-20 作为固体推进剂时,当粒度从50 μm 降至5 μm,燃速和压强指数降低,但随着CL-20 粒度减小到500 nm 后,推进剂燃速又会升高[9-11],CL-20 的粒度级配显著影响推进剂燃烧性能。

控制CL-20晶体粒度和形貌的方法通常有机械研磨法[12]、重结晶法[13]、超临界流体技术[14-15]、乳液微乳液法等,其中重结晶法由于操作简单、容易实现工业化,因此应用最为普遍。R.Sivabalan 等[16]通过在重结晶中增加超声辅助,制备了粒径约为5 μm 的CL-20 颗粒,冲击和摩擦感度试验表明,超声辅助对产品的摩擦感度没有明显影响,但可以使CL-20 的撞击感度特性落高从24 cm 提高到44 cm。徐洋等[17]利用超声辅助重结晶装置对CL-20 进行细化,制备了分散性良好且粒径在400 nm 左右的超细CL-20,与原料CL-20 相比,超细CL-20 的撞击感度明显降低,特性落高由14.98 cm 提高到31.95 cm,且摩擦感度也降低,爆炸概率从100%降低到40%。黄阳飞等[18]采用溶剂-反溶剂交替法重结晶制备大颗粒的圆滑ε-CL-20,具有表面圆滑、无尖锐棱角、高致密、粒度分布窄的特点,其特性落高从25 cm 提高到40 cm,摩擦感度从96%降到32%。

尽管近年来关于CL-20 重结晶报道较多,然而大多数研究旨在降低其感度,因此所制备的CL-20 粒度相对较小。目前尚无基于粒度调控为目的的报道,尚缺乏在生产过程中对产品粒度、缺陷等影响因素的探索。本研究旨在探索优化CL-20 重结晶工艺条件,通过在重结晶过程中采用超声、搅拌、反溶剂法等方法控制晶体粒度,探索了超声频率、超声方式、搅拌速率、搅拌器类型、溶剂配比、重结晶温度和时间等条件对CL-20 晶体粒度的影响,以适应其作为炸药、固体推进剂以及发射药等不同应用场合的需求;通过改变搅拌条件,控制晶体的形貌,并对其感度进行了表征。

2 实验部分

2.1 试剂与仪器

试剂:六硝基六氮杂异伍兹烷(CL-20,纯度99%,自制);乙酸乙酯(分析纯,潍坊公德化工有限公司);三氯甲烷(分析纯,春旺达化工有限公司);乙醇(分析纯,山东德彦化工有限公司)。

仪器:电热恒温水浴锅(KS-Ⅱ,上海跃进医用光学器械厂);超声波器(PS-10,辽宁洁康超声波设备有限公司);激光粒度分布仪(BT-9300,丹东百特仪器有限公司)。

2.2 实验过程

2.2.1 CL-20 重结晶粒度控制实验

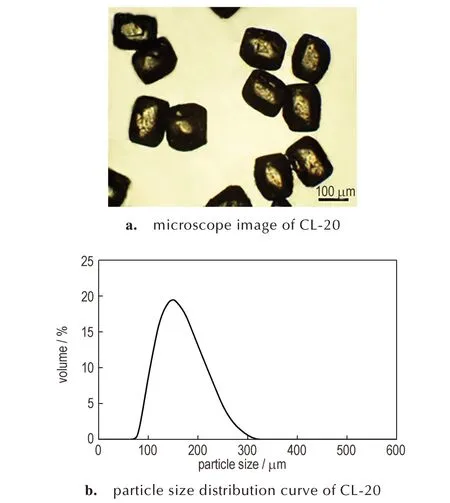

在CL-20 重结晶过程中通过超声辅助、改变搅拌条件和反溶剂法分别制备不同粒径的CL-20 晶体。首先,分别称取CL-20 25 g、乙酸乙酯25 mL、三氯甲烷50 mL,将乙酸乙酯和三氯甲烷加入三口烧瓶,采用双层分散盘搅拌器,搅拌速率为300 r·min-1,然后缓慢加入CL-20,反应温度为30 ℃,反应时间为24 h。然后将料液滤除溶剂,分别用200 mL 乙醇和200 mL 蒸馏水洗涤产品,直至产品中没有溶剂气味,采用真空干燥后称重。利用激光粒度分布仪分析检测晶体粒度。

通过超声辅助制备小粒度(10~30 μm)的CL-20产品:在重结晶过程中开启超声波器,超声频率分别为20 kHz 和40 kHz。采用连续震动和间歇震动两种超声模式。间歇震动采用震动30 min 停5 min 的模式。

通过调整搅拌效果和反应温度制备中等粒度(70~100 μm)的CL-20 产品:分别采用四直叶开启涡轮式、六直叶涡轮式、双层分散盘三种不同类型的搅拌器,分别选取其稳定状态下最大的搅拌速度100 r·min-1、300 r·min-1、600 r·min-1和搅拌效果明显的最小搅拌速 度20 r·min-1、150 r·min-1、200 r·min-1,反应 温度分别为5 ℃、25 ℃、45 ℃。25 ℃为常规反应温度,5 ℃、45 ℃为探索的高低温条件。

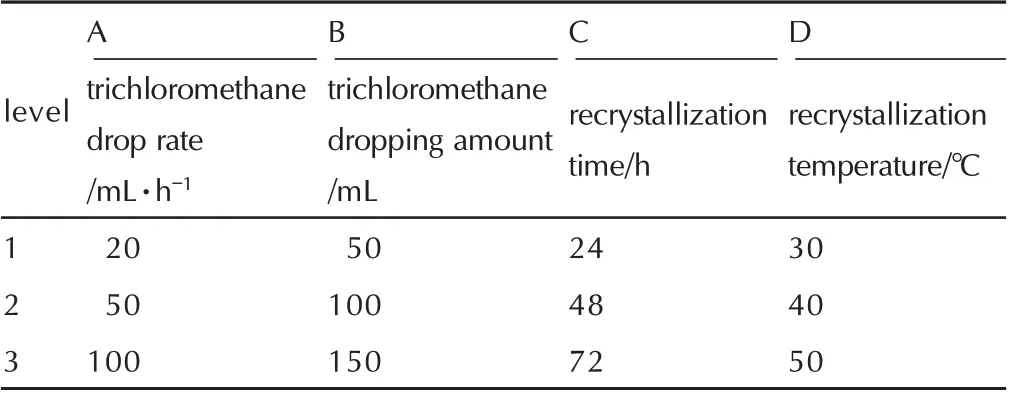

采用反溶剂法制备大粒度(120 μm 以上)CL-20产品:由于影响晶体粒度的因素较多,因此实验设计了4 个因素3 个水平9 组实验方案,采用正交试验L9(34)对三氯甲烷滴加速度、滴加量、反应时间、反应温度进行最优参数的选择。

2.2.2 不同搅拌器对CL-20 晶体形貌和感度的影响

将200 mL 的乙酸乙酯加入三口烧瓶中,选取四直叶开启涡轮式、六直叶涡轮式、双层分散盘等三种不同类型的搅拌器,搅拌速度分别为100 r·min-1、300 r·min-1、600 r·min-1。缓慢加入50 g CL-20,调节水浴温度至90 ℃,快速溶解CL-20。当CL-20 完全溶解后,自然降温至30 ℃时,开始缓慢滴加的正辛烷,同时开启超声波器。当有晶核析出时,停止滴加正辛烷,恒温搅拌,当明显发现晶体大量析出,快速滴加正辛烷至全部析出,总共滴加正辛烷600 mL。系统自然降温,将料液滤除溶剂,分别用200 mL 乙醇和200 mL 蒸馏水洗涤产品,直至产品中没有溶剂气味后干燥称重。在显微镜下观察晶体形貌。

烘干后的CL-20 晶体按照GJB772-1997.601.2方法,采用ZBL-B 型火炸药撞击感度仪器测试撞击感度,落锤2 kg,装药量(30±1)mg,每组25 发;按照GJB772-1997.601.2 方法测试摩擦感度,摆角80°,表压2.45 MPa,装药量(20±1)mg,每组25 发。每组进行3 次平行试验。

3 结果与讨论

随着CL-20 应用研究的开展,对其粒度要求也越来越具体,如在高能固体推进剂中,30 μm 以下的小粒度产品燃速更好,在装填过程中,不同粒度的产品粒度级配很重要。因此CL-20 晶体粒度控制是目前产品应用的主要指标,成为近年来研究的重点。本研究通过重结晶中工艺条件的改进,通过改变搅拌条件和采用反溶剂法分别制备了10~30 μm、40~100 μm 和120 μm 以上的CL-20 晶体。

3.1 超声辅助对CL-20 粒度影响

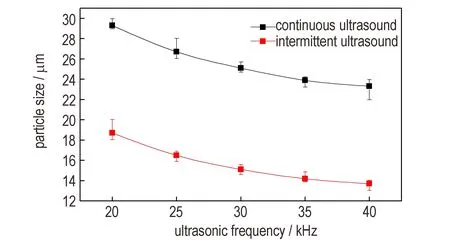

本研究选择了连续震动超声辅助,并设计了间歇震动法超声辅助,它们对CL-20 晶体粒度影响结果如图1 所示。

由图1 可知,无论是连续震动还是间歇震动,随着超声频率的增加,CL-20 晶体粒径均逐渐减小,当超声频率增加一倍,CL-20 粒径减小35~42%。这是因为超声波对液体介质具有空化作用,每次空化过程会产生小的气体或蒸汽空隙,然后剧烈崩塌。对于结晶过程,超声波主要影响成核过程,空化事件可以使超声波代替晶种开始成核,通过控制成核点上的过饱和水平,在过饱和度较高的情况下,成核速率和生长速率均较高,这有利于降低平均尺寸,因此连续声波可以降低平均晶体尺寸[19]。

图1 超声频率和超声方式对CL-20 粒度的影响Fig.1 Effects of ultrasonic frequency and mode on the particle size of CL-20 crystal

图2 为不同震动的超声辅助所得CL-20 的晶体显微镜图,以及当超声频率为40 kHz,连续超声和间歇超声制备的CL-20 晶体的粒径分布图。

由图2a 的超声连续震动制得的CL-20 晶体形貌,可以看出,采用超声辅助制得的晶体普遍呈梭形,但是粒径大小不均一;图2b 为超声间歇震动所得晶体形貌可以看出,晶体粒径相对均匀、无毛刺。这是由于超声波连续震动时,溶剂温度较高,晶体增长较快、粒径分布较宽的原因,而间歇震动使釜温保持较低反应温度,产品粒度略小,且分布较窄。图2c 粒径分布曲线可以看出,相比连续超声,当频率为40 kHz,采用间歇震动30 min,停5 min 的间歇超声方式时,得到的晶体粒径分布更窄、粒径更均一,且曲线峰值小、平均粒径小,为14 μm,达到了通过超声法辅助CL-20 重结晶制备小粒度产品的预期[20]。

3.2 搅拌条件和反应温度对CL-20 粒度影响

工业中常用的搅拌器主要有推进式和涡轮式两种,推进式搅拌时形成轴向流动,湍流程度不大,通常用于低黏度均相液液混合;涡轮式由于其对流循环能力、湍流扩散和剪切力都较强,通常用于流体混合、液液分散、固液悬浮等工艺过程[21]。

图2 超声法制备的CL-20 形貌表征Fig.2 Morphological Characterization of CL-20 crystal by ultrasonic assistance

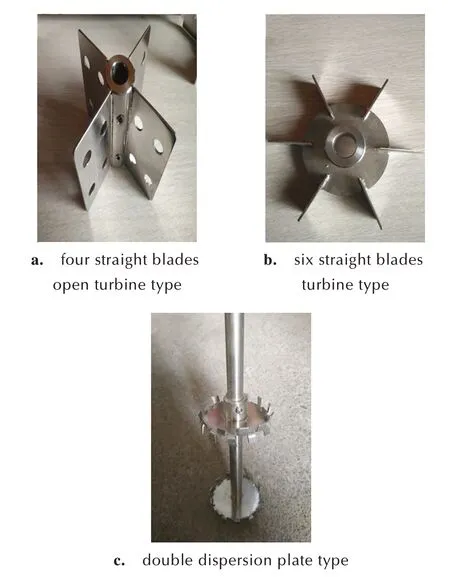

CL-20 重结晶过程需要添加非溶剂,这可能会引起较大的局部过饱和,导致CL-20 从溶液中以微小晶体的形式突然大量结晶,影响产品粒度均匀性[22]。因此需要优化搅拌条件,使原料得到有效分散,消除过高的局部过饱和度,利于形成小粒径晶体。一般来说,相同类型搅拌器,直叶桨比斜叶桨剪切性能大;同桨叶角度,圆盘涡轮的剪切性能比开启涡轮大[23];而双层分散盘搅拌器外周具有锯齿型结构,高速回转可以产生强力剪切作用,具有很强的循环流。因此,本研究根据搅拌器的剪切能力选择了四直叶开启涡轮式(four straight blades open turbine type)、六直叶涡轮式(six straight blades turbine type)和双层分散盘(double dispersion plate type)三种不同类型的搅拌器(见图3)。

图3 CL-20 重结晶中三种搅拌器实物照片Fig.3 Three kinds of agitating blade used in CL-20 recrystallization

生产工艺中搅拌速率因使用的搅拌器类型而存在差别,因此搅拌速度选取了实验中三个搅拌类型稳定状态下最大的搅拌速率和搅拌效果明显的最小搅拌速率,四直叶开启涡轮式搅拌器转速为100 r·min-1和20 r·min-1,六直叶涡轮式搅拌器转速为300 r·min-1和150 r·min-1,双层分散盘搅拌器转速为600 r·min-1和200 r·min-1。据文献[24]报道,采用乙酸乙酯和三氯甲烷为溶剂和非溶剂时,通常在常温下进行CL-20 重结晶,此外考虑到乙酸乙酯和三氯甲烷的沸点分别为77 ℃和61.2 ℃,且在实验过程中发现,温度超过45 ℃时,加上搅拌作用,溶剂沸腾,反应过程很难控制。为此,研究考察了5 ℃、25 ℃和45 ℃三种温度条件,结果如图4 所示。

图4 表明,通过改变搅拌速率和搅拌器类型,可以获得不同粒径的CL-20 产品,且晶体形貌有很大差异。搅拌器相同,重结晶温度越高,晶体粒度越大。结合显微镜下观察发现,在45 ℃时,采用三种搅拌器制备的晶体普遍具有缺陷,如团聚、嵌晶、气泡等现象,而且粒度越大,缺陷越多。这可能是由于过高的温度导致晶核成长速度过快,晶核之间尺寸不均一造成的。

图4 搅拌条件及温度对CL-20 粒度影响Fig.4 Effects of stirring conditions and temperature on the particle size of CL-20 crystal

重结晶温度为25 ℃时,四直叶开启涡轮式搅拌器转速分别为20 r·min-1和100 r·min-1时,粒径变化不大,为86 μm 和80 μm;六直叶涡轮式搅拌器转速分别 为150 r·min-1和300 r·min-1时,粒 径 为63 μm 和38 μm;双层分散盘转速对晶体粒度影响较大,转速从200 r·min-1提 高 到600 r·min-1时,粒 径 从90 μm 减小到34 μm 这是因为随着搅拌速度的增加,搅拌器的剪切混合性能更高,得到的晶体粒度更小。当转速提高时,双层分散盘的剪切作用就凸显出来。此外,通过观察晶体的形貌发现,重结晶采用双层分散盘和六直叶涡轮式搅拌器时,在低转速下获得的晶体更易发生团聚,且均匀性较差。因此,重结晶过程中分别采用四直叶开启涡轮式100 r·min-1,四直叶开启涡轮式20 r·min-1和双层分散盘200 r·min-1时,可以获得相对均匀的CL-20 晶体,粒径为40~100 μm。

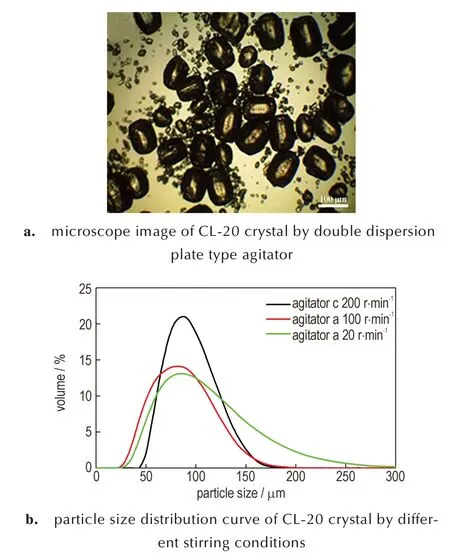

由图5a 可知,通过双层分散盘制备的CL-20 晶体形状规则、表面光滑、无棱角。由图5b 可知,四直叶开启涡轮式100 r·min-1,四直叶开启涡轮式20 r·min-1,双层分散盘在200 r·min-1转速下均可获得平均粒径为90 μm 的晶体,而双层分散盘制备的CL-20 粒径分布更窄,晶体大小更均一。表明搅拌器的剪切作用对CL-20 重结晶产品的粒径分布有影响,剪切作用强的搅拌器得到的产品粒径更均一。

3.3 反溶剂法控制CL-20 粒度实验

图5 不同搅拌条件制备的CL-20 形貌表征Fig.5 Morphological Characterization of CL-20 obtained by different stirring conditions

CL-20 生产工艺中常采用溶剂-反溶剂法将γ-CL-20 转变为ε-CL-20,转晶使用的混合溶剂由良溶剂和不良溶剂组成,两种溶剂的不同配比形成不同极性的反应环境,对产品产生不同的作用。通常对CL-20 的溶解度大于20%的溶剂可作为良溶剂,而小于5%的可作为不良溶剂,并要求良溶剂与非溶剂易于混合、有较好的相容性。良溶剂通常采用乙酸乙酯和丙酮,不良溶剂采用三氯甲烷、乙醇、正辛烷等[25]。

反溶剂法是将CL-20 溶解在溶剂中,形成饱和溶液,然后缓慢滴加不良溶剂,使晶体不断析出,在合适的温度下,形成大粒度产品。相比于将CL-20 溶液加入不良溶剂中的重结晶过程,反溶剂法使得晶种在较低的过饱和度下生长,晶体成核速度慢,成核时间长,得到的晶体粒径较大,粒径分布较宽,晶体粒度较难控制[26]。通常反溶剂法控制CL-20 粒度过程受到不良溶剂的滴加量、滴加速度以及重结晶时间和温度的影响,考虑到不良溶剂用量高于良溶剂用量时可以提高产品回收率,为此,本研究设计了4 因素3 水平正交实验进行最优参数的选取,其中良溶剂乙酸乙酯用量固定为50 mL,三氯甲烷:乙酸乙酯(体积比)为1∶1、1∶2、1∶3。正交试验因素水平表见表1,正交试验结果见表2。

表1 反溶剂法正交试验因素水平表Table 1 Table of anti-solvent method orthogonal factor level design

表2 反溶剂法正交试验结果Table 2 Anti-solvent method orthogonal experimental results

如表2 所示,k1、k2、k3 分别为不同实验因素在1、2、3 三个水平下的平均指标,如A 因素的k1 为三氯甲烷滴加速率为20 mL·h-1的实验条件,其他实验因素改变时的产品平均粒径的算数平均值。通过比较相同因素的k1、k2、k3 可以得到该因素的变化对产品指标的影响趋势。R 为k1、k2、k3 的极差,反应了该因素对平均指标影响的大小程度。因此表1-2 看出,随着不良溶剂三氯甲烷滴加速度的减小、重结晶时间的增长、重结晶温度的升高,CL-20 产品的平均粒度均有不同程度增大。而对于三氯甲烷滴加量,当增大到100 mL时,CL-20 产品平均粒度逐渐减小,之后粒度随着滴加量的增加而增大。从极差结果R 分析,四个因素对晶体粒度的影响程度,从大到小为:重结晶时间>重结晶温度>三氯甲烷滴加量>滴加速度,其中重结晶时间和温度对晶体粒度的影响最显著。反应温度为50 ℃时,晶体粒度最大,但在显微镜下观察,该晶体团聚严重,会影响产品性能。因此,最终工艺条件选择30 ℃下,滴加150 mL 三氯甲烷,滴加速度为20 mL·h-1,重结晶时间72 h,晶体显微镜图和粒径分布见图6。

从图6a可知,CL-20 晶体呈类球形、形状规则、大小均匀;图6b 显示晶体粒径分布较窄,平均粒度稳定在140 μm,该结果证实正交试验结论可靠,达到了通过反溶剂法探索CL-20重结晶制备大粒度产品的预期[27]。

图6 反溶剂法制备的CL-20 形貌表征Fig.6 Morphological Characterization of CL-20 crystal obtained by anti-solvent recrystallization method

3.4 搅拌条件对晶体形貌和感度的影响

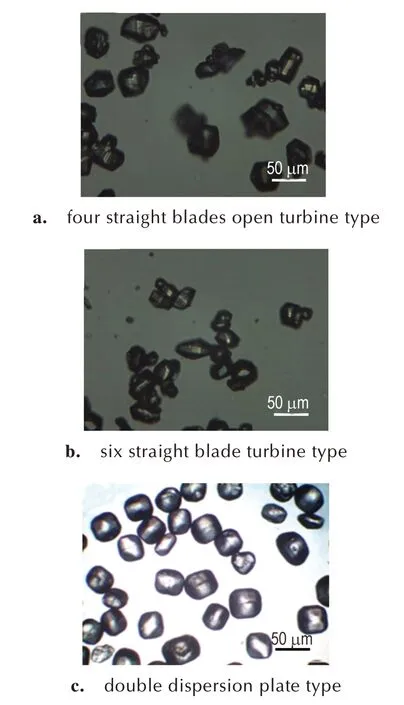

本研究通过不同的搅拌形式和搅拌速度,研究晶体修饰工艺。在CL-20 重结晶工艺中,分别采用四直叶开启涡轮式、六直叶涡轮式、双层分散盘三种不同类型的搅拌器,搅拌速度分别为100 r·min-1、300 r·min-1、600 r·min-1,得到粒度相近的CL-20 产品,并通过显微镜观察CL-20 晶体形貌。结果见图7。

从图7a、7b 可见,四直叶开启涡轮式和六直叶涡轮式搅拌器制得的CL-20 晶体呈梭子状,晶体表面棱角分明。而图7c 表明,采用双层分散盘搅拌器,制得的CL-20 晶体为类球状,外表光滑、外形完整、大小均一。比较实验结果可得,双层分散盘搅拌对晶体修饰效果较好。这是因为双层分散盘径向搅拌作用较强,液体扰动状态激烈,同时双层分散盘的剪切力较强,对晶体有明显的破碎作用,可以形成全方位扰动环境,利于晶核成长过程中的均匀分布,减少晶体缺陷。

图7 不同搅拌条件制备的CL-20 的显微镜图Fig.7 Microscope images of CL-20 crystals obtained by different agitators

分别将四直叶开启涡轮式、六直叶涡轮式和双层分散盘制备的CL-20 晶体(样品1#,2#,3#)用于撞击感度和摩擦感度的测试,结果见表3。

表3 显示,采用双层分散盘制备的CL-20 晶体其撞击感度和摩擦感度较其他两种搅拌器制得的显著降低,特性落高值明显增大,从8.1 cm 增大到23.5 cm,爆炸概率明显降低,从88%降低到44%。这主要是因为CL-20晶体形貌对其撞击感度和摩擦感度均有一定的影响。双层分散盘制备的CL-20晶体表面光滑、形状均匀,单晶外形为类球形,导致了CL-20晶体感度的降低。

表3 不同搅拌条件制备的CL-20 的撞击感度和摩擦感度Table 3 Impact sensitivity and friction sensitivity of CL-20 by different stirring conditions

4 结论

在六硝基六氮杂异伍兹烷生产过程中,通过在重结晶阶段控制和优化工艺条件,探索了对CL-20 晶体粒度和晶体形貌的影响因素。研究表明:

(1)超声波辅助重结晶对晶体粒度有明显的作用,高频超声波作用较大,但连续震动导致的溶剂升温影响了晶体粒度,当超声频率为40 kHz,采用震动30 min,停5 min 的间歇超声方式,可以得到平均粒径为14 μm 的CL-20 产品。

(2)反溶剂重结晶法可获得120 μm 以上的CL-20晶体,重结晶过程时间越长,粒度越大;温度越高,粒度越大;不良溶剂滴加速度越慢,粒度越大。30 ℃下,三氯甲烷滴加量为150 mL,滴加速度为20 mL·h-1,重结晶时间72 h,得到的CL-20 产品平均粒度稳定在140 μm。降低重结晶温度和提高搅拌速率可以避免团聚,但温度较高时搅拌作用对于团聚、嵌晶等晶体缺陷作用不大。

(3)重结晶中采用不同的搅拌器对晶体形貌和粒径均有影响,选择剪切作用更大的搅拌器(如双层分散盘搅拌器)和更高的搅拌速率可以制备表面光滑的类球型CL-20 晶体(40~100 μm),并且感度较普通的CL-20 晶体显著降低。