超声椭圆振动切削航空铝合金的数值研究

董慧婷, 张敏良, 李 莹, 陈佳鑫, 刘晓峰

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

7075铝合金作为商用强力合金之一,具有良好机械性能,它在商用飞机上的使用量已经达到了飞机结构质量的80%以上,减轻了飞机的结构重量,改善了飞行性能并增加了经济效益。用传统的车削加工7075-T6铝合金极易产生变形缺陷,导致产品质量下降,甚至成为废品。超声椭圆振动车削技术作为一种新型特种加工技术提高了加工效率,改善了工件的加工表面质量,减少刀具磨损,延长刀具寿命。

超声椭圆振动切削(Ultrasonic Elliptical Vibration Cutting, UEVC)最早是由日本学者社本英二和森脇俊道[1]在CIRP国际会议上提出来的。UEVC指的是通过将超声波椭圆振动附加于切削刀具或加工工件,使刀尖相对于加工工件按椭圆轨迹进行振动,从而实现高频间歇性振动切削。Jinglin Tong等[2]设计了单激励超声椭圆振动系统,发现了在适当的超声振幅和低进给速度下,铝合金能够获得最佳的表面形态。Weihai Huang等[3]研究了UEVC在脆性材料的超精密加工中对临界切削深度的影响,发现振动幅度、切割速度对临界切削深度都有一定的影响。Yu He等[4]对硬质材料的超声椭圆振动切削进行了仿真分析,发现UEVC的平均表面粗糙度Ra小于常规切削(Conventional Cutting, CC),且UEVC与CC的切屑形态各有不同。Wu-Le Zhu等[5]使用新开发的UEVC系统对硬质合金刀具前刀面进行微切槽,发现与激光加工方法相比,UEVC工艺的效率得到了极大地提高,UEVC的摩擦因数较小,并且加工表面质量得到改善。Chao Kong等[6]研究了UEVC在AISI 1045钢加工中的性能,发现频率和幅度都对UEVC加工有着显著的影响。

原路生等[7]研究了UEVC辅助加工铝合金的表面微织构特性,发现随着转速和进给速度的改变,微织构凹槽的几何尺寸、轮廓高度及表面粗糙度Ra均会发生规律性变化。曹腾等[8]分析了UEVC加工铝合金时加工参数对微织构几何尺寸的影响,为表面微织构几何参数的优化提供了依据。张国华等[9]研究了UEVC加工的表面三维几何形貌形成规律及影响因素,结果发现切削过程中相邻2转之间不同的相位差特征值对最终表面形貌有着重要的影响。徐文君等[10]分析了铝合金细长轴超声振动辅助车削切削力变化规律,发现UEVC能够有效降低切削力,且UEVC下表面粗糙度的均匀一致性优于CC。吴得宝等[11]研究了径向超声振动参数及切削参数对车削6061铝合金的影响,发现振动参数和切削参数对表面残余应力、表面粗糙度以及表面形貌有显著的影响。

目前,国内外学者在超声椭圆振动方面的研究已经成熟,但是对于超声椭圆振动车削7075航空铝合金方面的研究相对较少。课题组针对超声椭圆振动切削技术在7075铝合金加工过程中的应用进行仿真分析,研究不同切削方式下切削参数和振动参数对切削力和切削温度的影响,以期为实际生产加工提供参考。

1 超声椭圆振动车削的运动学分析

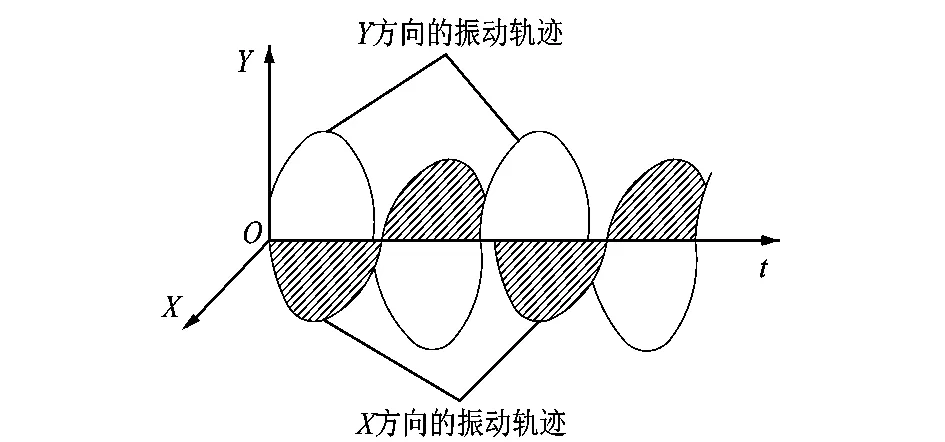

超声椭圆振动加工一般是在刀具的切削方向和切深方向输入规律性的频率和振幅作为激励信号,经过合成后刀具在基面内形成椭圆形状的运动轨迹[12]。如图1所示,在切削过程中刀具循环做椭圆运动,改变常规车削的连续加工方式为断续加工,使刀具与工件和切屑周期性的接触、分离,达到加工的目的。

图1 刀具运动轨迹Figure 1 Tool trajectory

将超声椭圆振动车削的刀具运动轨迹分解为X方向和Y方向的2个具有相同振动频率的正交简谐运动,如图2所示。刀具在X、Y2个方向的位移方程分别为:

X(t)=Axsin (2πft+φ);

(1)

Y(t)=Aycos (2πft)。

(2)

式中:Ax是X方向的振幅,μm;Ay是Y方向运动的振幅,μm;f是超声椭圆振动的频率,kHz;φ是X方向与Y方向之间的相位差。

图2 刀具振动轨迹坐标系Figure 2 Tool vibration path coordinate

在超声椭圆振动车削过程中,将工件作为参照物,刀具相对工件的运动轨迹方程分别为:

X(t)=Axsin (2πft)+Vt;

(3)

Y(t)=Aycos (2πft)。

(4)

刀具与工件之间的相对速度为:

(5)

(6)

式中:V为刀具的切削速度,m/min。

当切削速度V小于切削临界速度Vmax时,前刀面与切屑发生周期性的接触和分离。速比K可以表示为:

(7)

2 超声椭圆振动切削模型

2.1 超声椭圆振动切削力模型

在传统切削过程中,刀具所受的力有主切削力、吃刀抗力、前刀面与切屑之间的摩擦力、后刀面与已加工表面的摩擦力,这些分力合成的合力即常规切削的切削力。超声椭圆振动切削过程为断续切削,因此可分为2个阶段,在切削阶段受力情况与传统切削一致,在分离阶段后刀面与已加工表面不接触,此时工件不受刀具的正压力以及后刀面和已加工表面的摩擦力。

超声椭圆振动车削初始时,排屑速度大于Y方向的振动速度,切屑流出方向与刀-屑间的摩擦力方向相反,摩擦力阻碍切屑流出,这一过程与常规切削相似[13]。随着切削的进行,由于变速切削的特性,Y方向的振动速度从慢变快,当振动速度大于排屑速度时,刀-屑间的摩擦力方向发生反转,与切屑流出方向相同,有利于切屑的排出,使得平均切削力大幅降低。

图3为超声椭圆振动切削基于Mrchant模型的受力分析[14-15],其中:Nr为切削主力;Nf为吃刀抗力;Fr为正压力;Ff为刀具前刀面与切屑的摩擦力;Fn为法向力;Fs为剪切平面的剪切力;F为切削合力;θ为反转摩擦区的剪切角;λ为摩擦角;γ0为刀具前角。

图3 UEVC过程中的受力分析Figure 3 Force analysis in UEVC process

2.2 超声椭圆振动切削温度模型

超声椭圆振动切削过程中切削热的主要来源是刀具与切屑之间的摩擦以及剪切面上金属发生的塑性变形[16]。假设在超声椭圆振动切削过程中的热量分布是均匀的,刀具与切屑摩擦产生的热量为Qf;剪切面产生的热量为Qs。则在UEVC过程中产生的热量可表示为:

(8)

式中:Vp为UEVC过程中切屑排出速度;St为刀-屑摩擦面的接触面积;J0为热功当量;Sc为切屑在X-Z平面内的截面积。

3 超声椭圆振动切削有限元仿真

课题组采用ABAQUS仿真软件对硬质合金刀具YG8车削7075-T6铝合金切削过程进行建模,模拟不同切削条件和振动条件下的切削过程,探究各因素对切削力和切削温度的影响。如图4所示为UEVC的仿真模型。

图4 UEVC仿真模型Figure 4 UEVC simulation model

3.1 材料本构模型

课题组采用Johnson-Cook本构模型,该模型描述材料高应变速率下热黏塑性变形行为,其具体表达如下:

(9)

3.2 材料失效准则

Johnson-Cook剪切失效准则是材料即将失效时的等效塑性应变计算方法。课题组采用的是Johnson-Cook剪切失效模型实现切屑从工件分离,当损伤参数达到1时,单元即失效,失效参数定义如下:

(10)

(11)

(12)

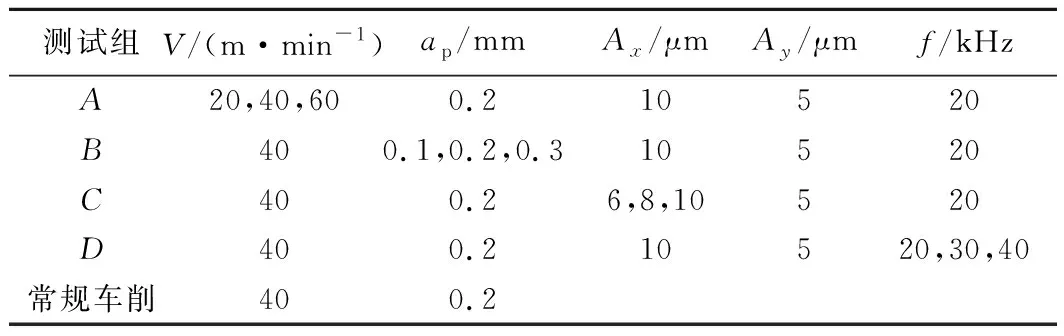

3.3 切削条件

表1 切削条件

4 结果与分析

课题组采用单一控制变量法,在研究一个参数对切削力和温度的影响时固定其他参数值。

4.1 常规车削与超声椭圆振动车削对比

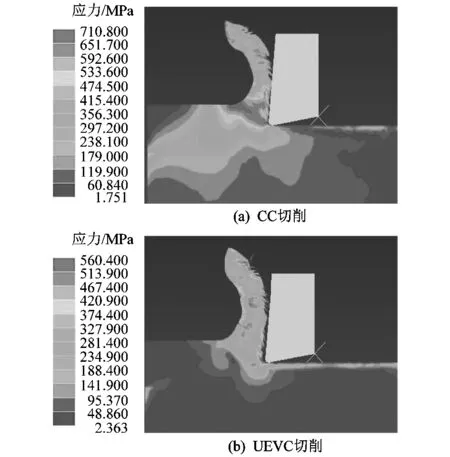

4.1.1应力对比分析

图5为CC与UEVC切削时的Mises应力分布云图,从图中可以看出2种切削方式中切屑的主应力都为压应力,且主要集中在第1变形区。通过比较可以发现:UEVC的Mises应力明显小于CC的Mises应力;随着UEVC过程的进行,Mises应力的变形区会整体随着切屑的不断产生与排除发生变化,在切屑产生时会形成新的应力变形区。这样反复的变化使剪切变形区的切屑始终处于屈服状态,有利于切屑的形成,且UEVC由于其独特的断续切削方式,更加利于切屑的塑性流动,有助于切屑的排出。

图5 不同切削方式的Mises应力分布云图Figure 5 Mises stress distribution cloud diagram for different cutting methods

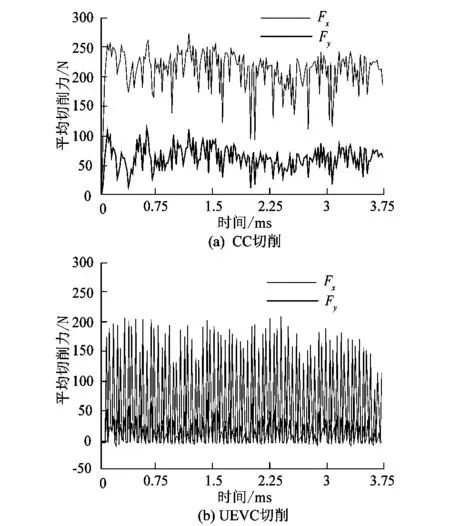

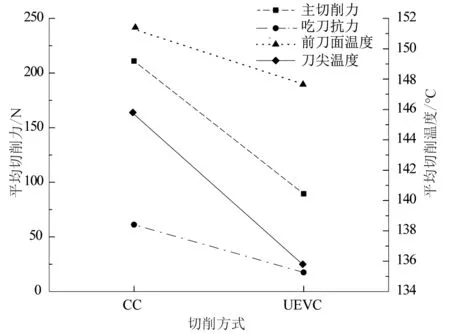

4.1.2切削力对比分析

图6为CC与UEVC的切削力曲线,从图中可以看出,这2种切削方式的主切削力都是X方向的切削力, CC切削方式的切削力分布不均匀,UEVC切削方式的切削力为周期分布。从图8可看出UEVC的平均切削力明显小于CC的切削力,在相同的切削参数下,UEVC的平均主切削力降低了58%,平均吃刀抗力降低了71%。

图6 不同切削方式的切削力Figure 6 Cutting force of different cutting methods

4.1.3切削温度对比分析

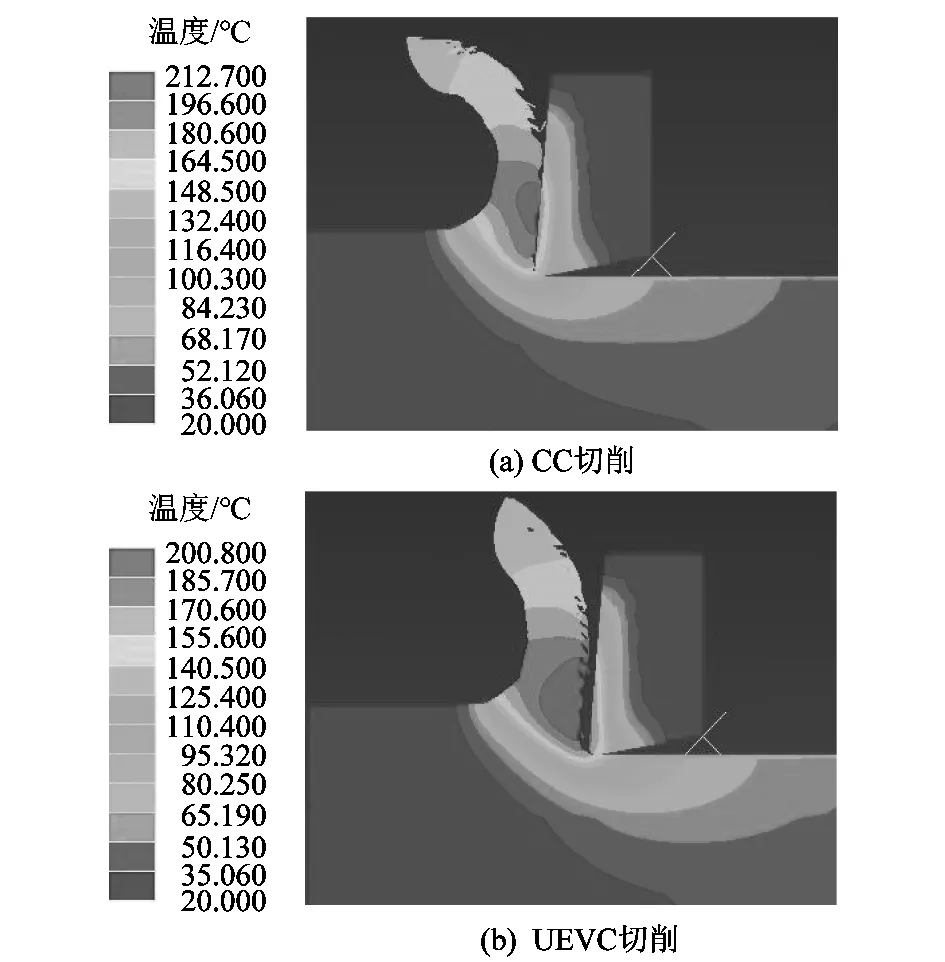

图7为CC与UEVC切削过程中的温度变化图。从图中可以看出,切削热主要分布在切屑和前刀面接触的区域以及刀尖区域。在切削过程中,切屑越靠近与刀具接触的部位,温度越高。

图7 不同切削方式的切削温度分布Figure 7 Cloud map of cutting temperature distribution for different cutting methods

图8为不同切削方式下的平均切削力和切削温度图。从图中可以看出,前刀面的平均温度高于刀尖的平均温度,且在相同参数下,CC的温度要高于UEVC的温度,在相同的切削参数下,UEVC前刀面的平均温度降低了2%,刀尖的平均温度降低了7.5%。

图8 不同切削方式下的平均切削力和切削温度Figure 8 Average cutting force and cutting temperature under different cutting methods

4.2 UEVC切削参数对切削力和切削温度的影响

4.2.1速度的影响

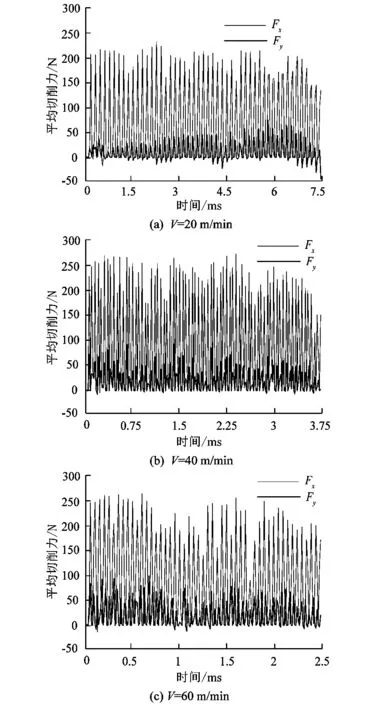

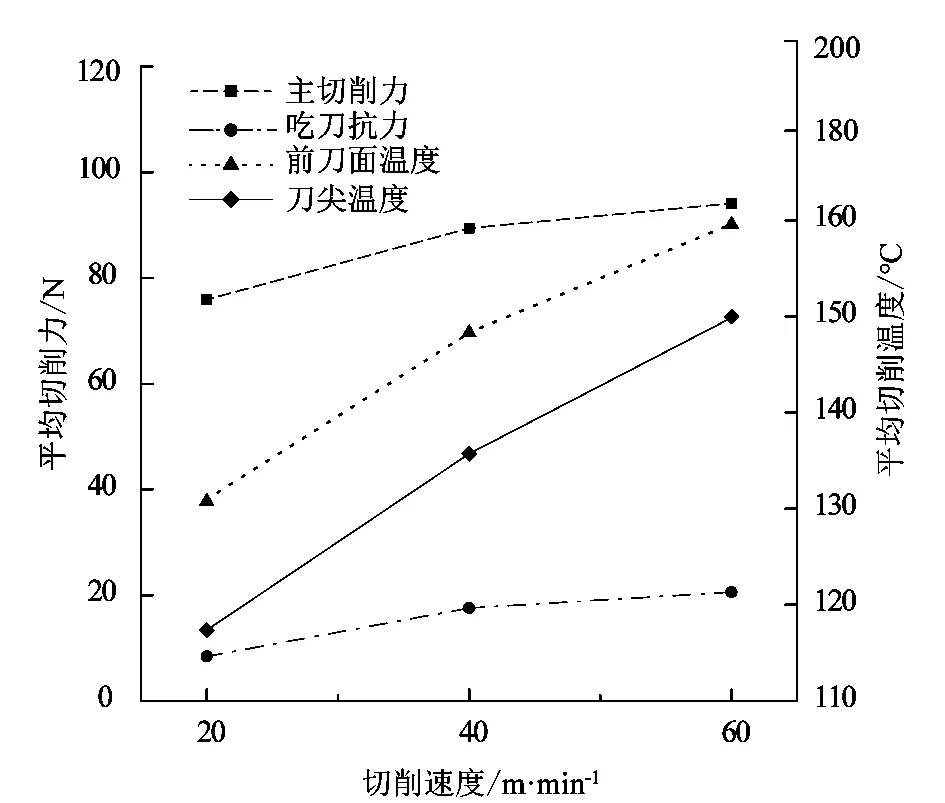

图9(a)、(b)、(c)为不同切削速度下的切削力变化曲线,图10 为UEVC过程中不同速度下的平均切削力和切削温度,从图中可以看出,随着速度的增加,平均切削力增大。速度从20 m/min增加到40 m/min,X方向的平均切削力增大了18%,当速度从40 m/min增加到60 m/min时,X方向的平均切削力增大了5%。随着速度的增加,刀尖和前刀面的温度都随之升高,速度从20 m/min升高到40 m/min时,前刀面平均温度和刀尖平均温度都升高了14%;当速度从40 m/min升高到60 m/min时,前刀面平均温度和刀尖平均温度分别升高了5%与10%。

图9 不同切削速度下的切削力Figure 9 Cutting force at different cutting speeds

图10 不同速度下的平均切削力和平均切削温度Figure 10 Average cutting force and average cutting temperature under different speeds

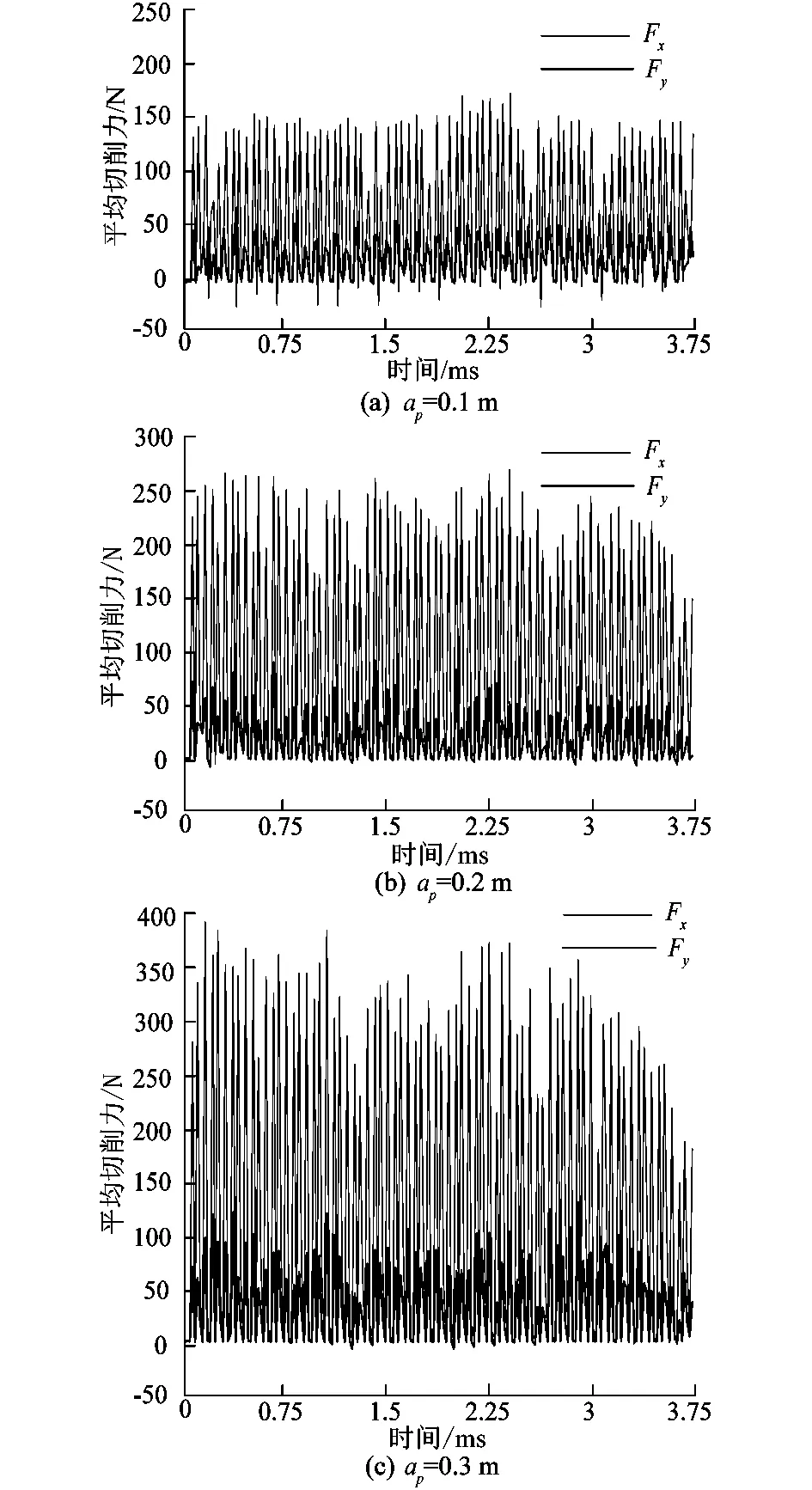

4.2.2背吃刀量的影响

图11(a)、(b)、(c)为不同切削速度下的切削力变化曲线,图12为UEVC过程中不同背吃刀量下的平均切削力和切削温度,从图中可以看出,随着背吃刀量的增加,工件材料的去除量变大,刀-屑接触面积变大,金属弹塑性变形增大,摩擦力增加,切削层的做功随之增大,导致平均切削力增大。背吃刀量每增加0.1 mm,X方向的切削力增大37 N。随着背吃刀量的增加,刀尖和前刀面的温度都随之增加。背吃刀量从0.1 mm增大到0.2 mm时,前刀面平均温度和刀尖平均温度分别升高了1%和10%;当背吃刀量从0.2 mm增大到0.3 mm时,前刀面平均温度和刀尖平均温度分别升高了2%与9%。

4.3 UEVC振动参数对切削力和切削温度的影响

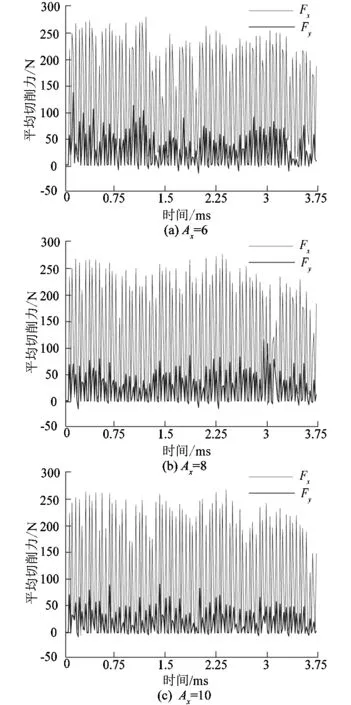

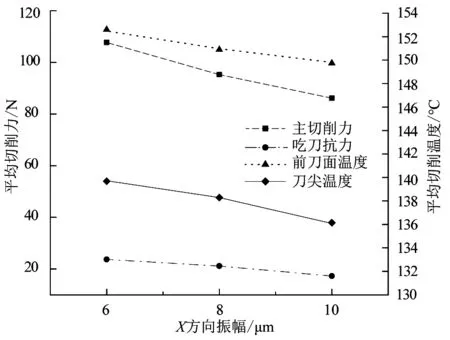

4.3.1X方向振幅的影响

图13(a)、(b)、(c)为不同切削速度下的切削力变化曲线,图14为UEVC过程中不同X方向振幅下的平均切削力和切削温度,从图中可以看出,随着X方向振幅的增加,平均切削力减小,X方向振幅从6 μm增大到8 μm时,X,Y方向的平均切削力分别降低12%和11%;X方向振幅从8 μm增大到10 μm时,X,Y方向的平均切削力分别降低10%和19%。随着X方向振幅的增加,刀尖和前刀面的温度都随之降低,振幅从6 μm增大到8 μm,从8 μm增大到10 μm时,前刀面平均温度和刀尖平均温度都分别降低了1%和1.5%。

图11 不同背吃刀量下的切削力Figure 11 Cutting force at different cutting depth

图12 不同切深下的平均切削力和平均切削温度Figure 12 Average cutting force and average cutting temperature under different chip thickness

图13 不同X方向振幅下的切削力Figure 13 Cutting force at different X-direction amplitude

图14 不同X方向振幅下的平均切削力和平均切削温度Figure 14 Average cutting force and average cutting temperature under different X-direction amplitude

4.3.2频率的影响

图15(a)、(b)、(c)为不同切削速度下的切削力变化曲线,图16为UEVC过程中不同频率下的平均切削力和切削温度,从图中可以看出,随着频率的增加,平均切削力减小,频率每增大10 kHz,X方向的平均切削力降低19 N;频率从20 kHz增大到30 kHz时,Y方向的平均切削力降低38%,当频率从30 kHz增大到40 kHz时,Y方向的平均切削力降低46%。随着频率的增加,刀尖和前刀面的温度都随之降低,频率从20 kHz增大到30 kHz时,前刀面平均温度和刀尖平均温度分别下降了0.5%和0.6%;当频率从30 kHz增大到40 kHz时,前刀面平均温度和刀尖平均温度分别下降了1.7%与1.4%。

图15 不同频率下的切削力Figure 15 Cutting force at different frequencies

图16 不同频率下的平均切削力和平均切削温度Figure 16 Average cutting force and average cutting temperature under different frequencies

5 结论

课题组运用ABAQUS软件对航空铝合金进行UEVC仿真分析,探究切削参数和振动参数对切削力和切削温度的影响,得出以下结论:

1) 与CC比较发现,UEVC的Mises应力分布更加有利于切屑的形成和排出,UEVC因其独特的切削性能能够明显降低切削力,在一定程度上降低切削温度。

2) 在UEVC过程中,切削力呈周期性的变化规律,主要受X方向的主切削力。切削力随着速度和背吃刀量的增大而增大,随着X方向振幅和频率的增大而减小。

3) 在UEVC过程中,切削热主要集中在切屑与前刀面接触的区域。切削温度随着速度和背吃刀量的增大而增加,随着X方向振幅和频率的增大而减小,切削温度与切削力表现出一致性。

4) 在切削参数中,背吃刀量对切削力的影响最为显著,切削速度次之;在振动参数中,频率对切削力的影响最为显著,振幅次之。

5) 课题组采用控制变量的方法进行研究,研究数据比较局限,还可以扩大参数的范围,更加准确地研究切削力和切削温度的影响。