三聚氰胺燃气脱硫改造总结

陈 超

(阳煤丰喜(肥业)集团有限责任公司临猗分公司, 山西运城 044100)

阳煤丰喜(肥业)集团有限责任公司临猗分公司一期三聚氰胺装置始建于2016年7月,于2017年10月投产,生产能力为5万t/a,采取加压气相淬冷法工艺。三聚氰胺装置中,熔盐炉所用燃气来源除氢回收的解吸气外,还有合成氨系统氢回收装置中的高闪气回收气以及3#合成氨装置压缩一段出口的煤气。其中高闪气回收气与煤气中的硫化氢(H2S)质量浓度为50~100 mg/m3,此部分H2S导致熔盐炉产生的高温烟气中二氧化硫(SO2)的质量浓度为2 000 mg/m3,超出DB 14/1703—2019 《燃煤电厂大气污染物排放标准》中35 mg/m3的要求[1]。在目前严峻的环保形势下,对三聚氰胺的烟气进行脱硫十分必要。

1 改造方案

为满足高效率、低成本的要求,经现场勘察,提出在燃气缓冲罐之前增加栲胶脱硫和活性炭脱硫环节,使燃气在进熔盐炉燃烧之前处于无硫或低硫状态,以此降低烟气中SO2的质量浓度。采用湿法脱硫中的栲胶脱硫和干法脱硫中的活性炭脱硫技术,对进入熔盐炉的燃气进行脱硫,处理量为3 000 m3/h,脱硫液循环量为30~40 m3/h,活性炭体积为10 m3。

对该方案的成熟性、可靠性进行分析后发现:

(1) 栲胶法脱硫是半水煤气湿法脱硫中最常用的方法,栲胶价格低廉,其本身是良好的钒络合剂;吸收H2S效果与蒽醌二磺酸钠盐(ADA)相近,且不容易堵塞填料塔,技术成熟、可靠。

(2) 活性炭脱硫是干法脱硫最常用的方法之一,利用活性炭表面的催化作用和工艺气中微量的氧,将H2S氧化为单质硫并吸附在活性炭表面。

(3) 将栲胶脱硫与活性炭脱硫串联操作,利用气液传质,脱除大部份的H2S,再利用活性炭脱硫作为把关的手段,进行高效吸附,确保H2S的脱除。

2 关键技术

2.1 栲胶脱硫原理

将栲胶、五氧化二钒、纯碱倒入制液槽,经搅拌后,用蒸汽加热0.5 h后通空气,完成脱硫液制备。脱硫液与煤气逆流接触,进行传质,煤气中的H2S被纯碱吸收,以硫氢化钠(NaHS)形式进入液相中。吸收了H2S的脱硫液由贫液变为富液,吸收能力下降;而脱硫液中的栲胶、五氧化二矾、空气通过氧化,将富液中的硫氢根(HS-)氧化为单质硫,使脱硫液由富液变为贫液,重新具备吸收H2S的能力,如此循环。栲胶中因羟基能与四价钒离子生成可溶性络合物,能防止“钒—氧—硫”的沉淀,从而降低钒耗,因此溶液中不需要添加螯和剂。脱硫过程中,丹宁类物质将逐渐水解为分子质量较低的物质,这些酚类降解物质同样具有脱除H2S的能力。丹宁含量下降时,碱性氧化法栲胶脱硫液仍能保持有较高的脱硫效率;栲胶法脱硫所得的硫膏颗粒大而疏松、黏性低,容易被浮选回收,故不易产生堵塔现象; 栲胶法脱硫工艺成熟且易掌握,对设备无腐蚀[2]。

2.2 活性炭脱硫原理

活性炭的脱硫并非直接吸收,而是在活性炭表面的催化剂作用下,气体中的H2S与工艺气中微量氧发生反应,属于催化氧化脱硫。

活性炭脱硫过程为:首先活性炭表面化学吸附氧;其次气体中的H2S分子碰撞活性表面,与化学吸附的氧发生化学反应,生成的硫黄分子可沉积在活性炭的空隙中[3]。

3 工艺技术

3.1 工艺流程

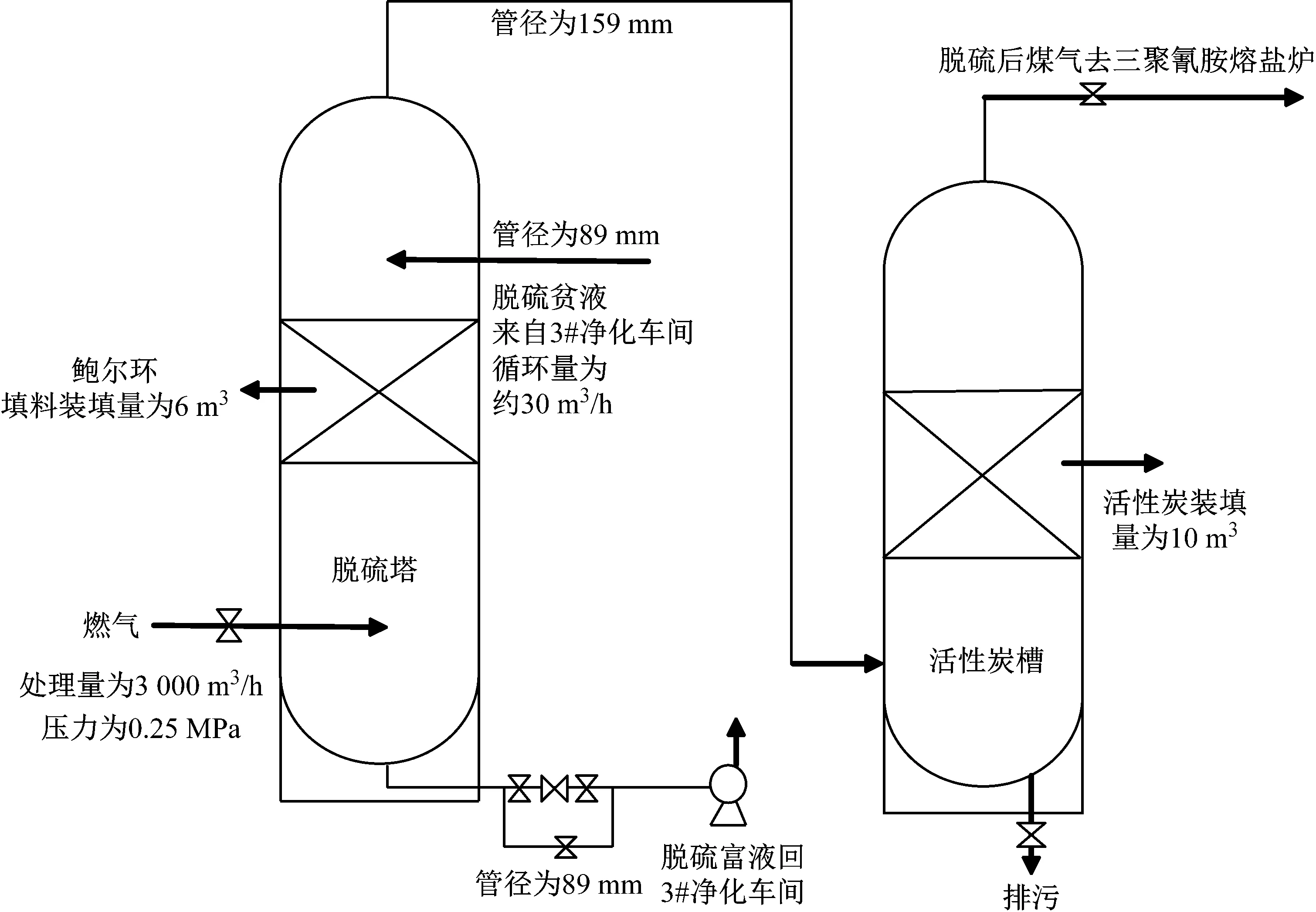

本次脱硫方案采取栲胶脱硫串联活性炭脱硫,工艺流程见图1。

图1 工艺流程图

从3#合成氨装置净化车间过来的脱硫液(体积流量为30 m3/h)与压缩一出过来的煤气以及高闪气回收气在脱硫塔内逆流接触。煤气从脱硫塔底部进入,通过填料与自上而下的脱硫液进行传质,完成对H2S的脱除;气体从脱硫塔顶端出,脱硫后富液经过液位自调阀组,通过泵加压送至3#净化填料塔富液槽进行再生。

脱硫塔顶部出来的气体,从活性炭脱硫槽底部进入,在脱硫槽下部进行空间分离后,经过活性炭层,完成对残余H2S的吸附。之后气体从活性炭槽顶部出,通过煤气过滤器,进入燃气缓冲罐。

3.2 技术论证

(1) 煤气中H2S质量浓度为50~100 mg/m3,气体体积流量为2 500~3 000 m3/h,则煤气中H2S质量流量为0.3 kg/h。 脱硫塔循环量为30 m3/h,硫质量浓度为50 mg/L,则可脱H2S质量流量为1.5 kg/h。可脱H2S质量流量大于煤气中H2S质量流量,可满足硫循环量要求。

(2) 假设燃气经过脱硫塔后,气体体积流量为3 000 m3/h,其中H2S质量浓度仍有10 mg/m3,则每年(按8 000 h计算)产生的H2S质量为0.24 t。活性炭槽中装填有10 m3的T103活性炭,其堆积密度为0.6 t/m3,硫容为16%[4],则可吸附H2S的质量为0.96 t。由于可吸附H2S质量是产生的H2S质量的4倍,理论上,装填量为10 m3的T103活性炭使用时长为4 a。考虑到气量较小以及活性炭槽主要处理进口H2S质量浓度较低的情况,使用时长至少为2 a。

3.3 控制工艺指标及设备

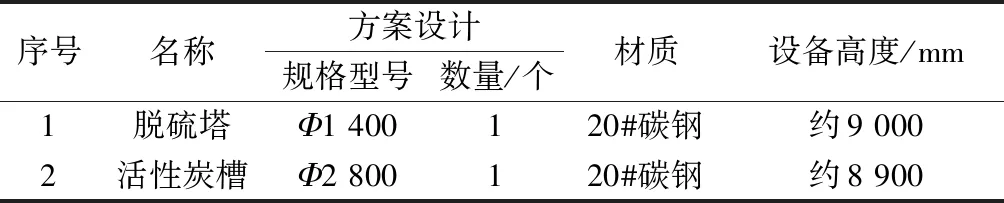

控制工艺指标及设备情况见表1和表2。

表1 控制工艺指标

表2 主要设备一览表

4 项目投资及运行效果

本项目新购置了10 m3的T103活性炭和脱硫液相管线,其余设备及管材均利旧,加上土建和施工费用,项目总投资为32万元。

2019年11月三聚氰胺装置停车,在置换合格后,将预制好的燃气脱硫模块并入总系统,结果表明:脱硫循环量控制在20 m3/h,在活性炭槽进口取气分析,H2S质量浓度为3.4 mg/m3;在活性炭槽后取气分析,H2S质量浓度为0,高温烟气中SO2质量浓度为0,达到预期效果。

5 结语

该项目可解决三聚氰胺熔盐炉烟气中SO2超标排放的问题,减轻周边环境污染,对于当地环境的保护产生不可估量的效益。