提高致密气小井眼井固井质量技术研究

贾 佳

(中海油能源发展股份有限公司 工程技术分公司,天津 塘沽 300452)

中海油山西致密气区块沉积条件复杂,具有储层非均质性强、连续性差、具有低孔、低温、低渗,低压、自然产能低或基本无产能的特点[1-2]。目前使用的小井眼井身结构为Ф215.9 mm井眼×Ф177.8 mm套管+Ф155.6 mm井眼×Ф114.3 mm套管,在固井过程中,存在固井井漏、固井质量不合格的问题,由于目前致密气处于大开发阶段,小井眼井数量逐渐增多,有必要开展针对性研究,以提高小井眼井固井质量,加快致密气开发进程。

1 存在的问题

1.1 固井漏失

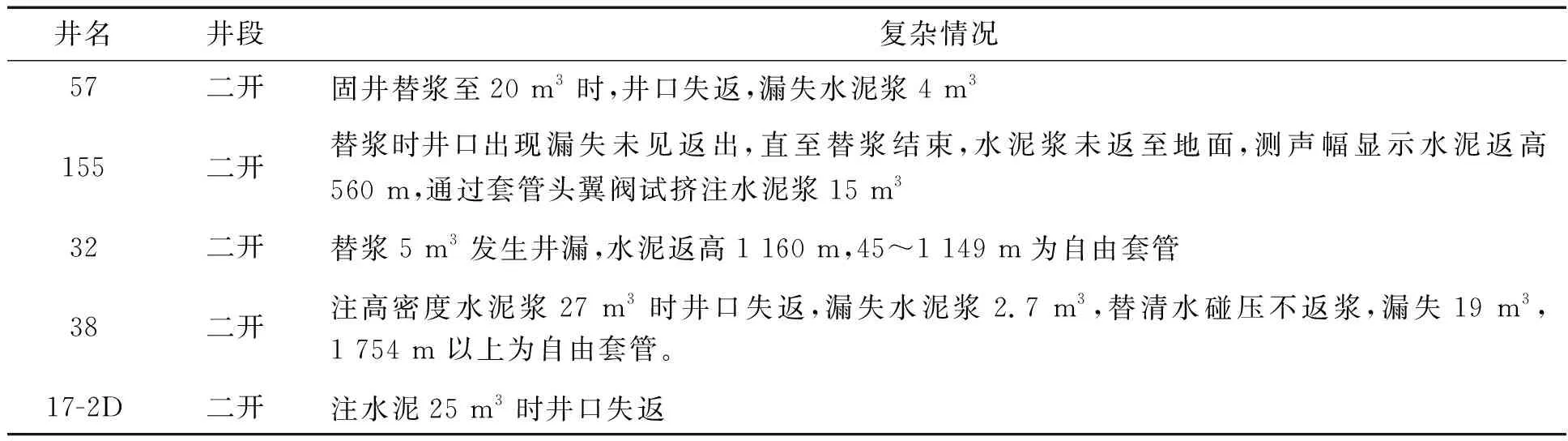

致密气区块多口小井眼井在进行二开固井作业时,发生漏失(见表1),井口失返;为了提高固井质量,部分井进行挤水泥作业,但效果不理想,检测发现,都未达到有效封固。

表1 已钻小井眼井二开固井发生漏失

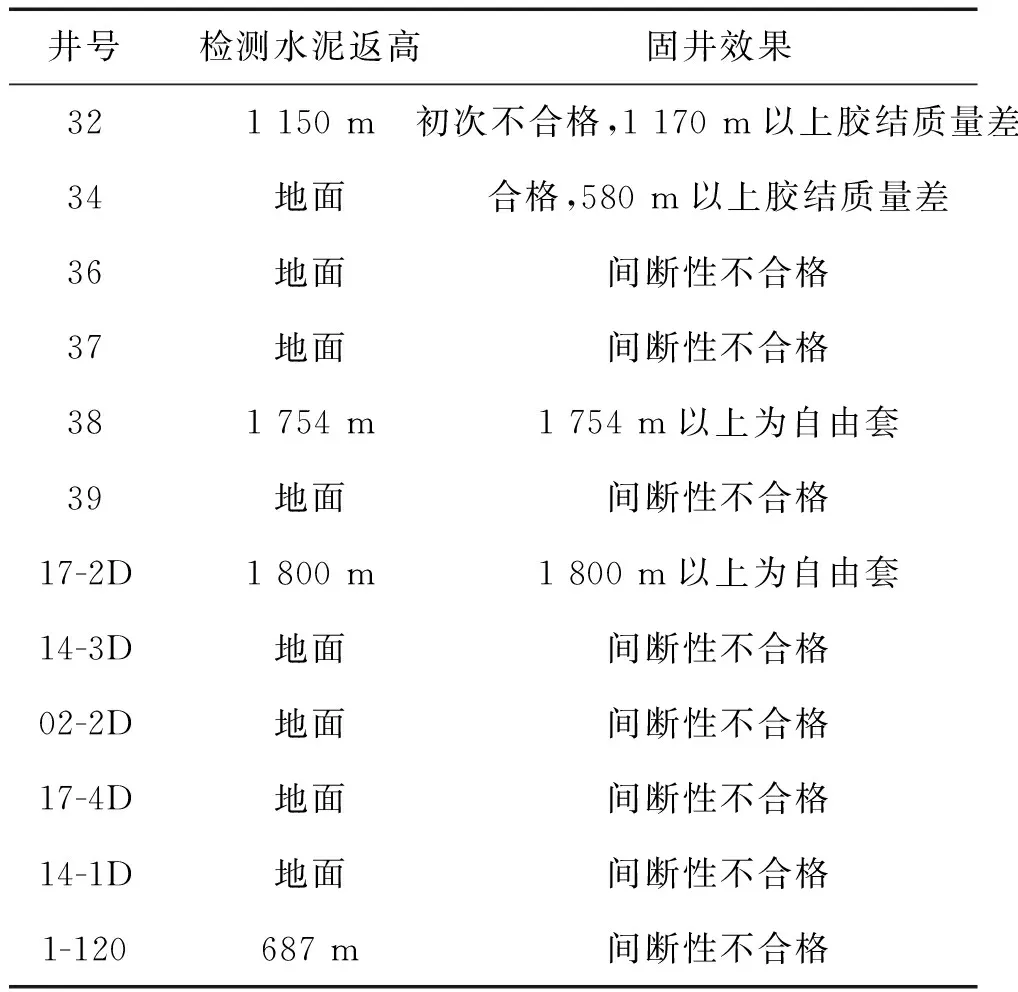

1.2 固井质量差

现场作业时,多口井的固井质量不合格(见表2),部分井水泥未返至地面,部分井固井质量间断不合格,部分井全井段显示多段不同程度胶结质量不好。

2 问题分析与解决措施

2.1 环空间隙小,井底ECD值高

小井眼井井径为155.6 mm,生产套管外径为114 mm,环空间隙较小,摩阻大,固井动态当量密度高,导致下部地层尤其是煤系地层,极易出现漏失;在注泥浆过程中,环空返速达到1.7 m/s,同时固井水泥浆失水较大,泥饼不断被冲刷掉落,形成环空憋压压漏地层[3-4]。神府地区下石盒子、刘家沟属于易漏地层,固井中上部直接压裂地层,泥浆无法正常循环,井口失返,形成长距离套管自由段;下部地层压力高,形成局部地层漏失,失水过大,导致部分井段胶结质量差。

表2 固井质量不合格井统计

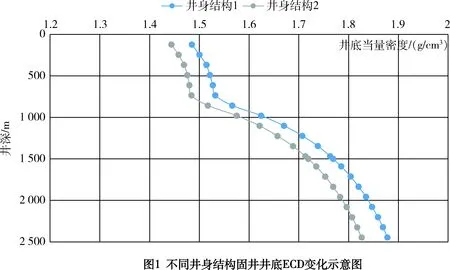

解决措施:优化调整井身结构,开展井身结构优化研究,将原小井眼井身结构1(Ф215.9 mm×Ф177.8 mm+Ф155.6 mm×Ф114.3 mm)调整为目前井身结构2(Ф241.5 mm×Ф193.7 mm+Ф165.1 mm×Ф114.3 mm)。根据软件模拟计算,如图1所示,在同等条件下,井身结构1的ECD值>井身结构2的ECD值,其中,井身结构1进行固井时,井底ECD接近了1.88 g/cm3,井身结构2的井底ECD为1.82 g/cm3。可以看出,通过优化调整井身结构,可以明显降低固井井底ECD值。

2.2 浆柱结构不合理,易漏失

目前,小井眼采用单级全封固井方式,采用两段水泥浆体系进行封固,领浆密度为1.90 g/cm3,尾浆密度为1.40 g/cm3。由于上部地层刘家沟地层破裂压力当量密度为1.25~1.30 g/cm3,所以当使用1.40 g/cm3密度的尾浆进行固井时,容易将上部地层压漏,导致固井质量不合格。

解决措施:优化浆柱结构,采用三段水泥浆密度体系降低井筒液柱压力:尾浆采用常规密度1.90 g/cm3水泥浆体系封固下部气层;中浆采用密度为1.35 g/cm3的低密高强水泥浆体系封固气层上部石千峰组和刘家沟组,领浆采用1.25 g/cm3的低密高强水泥浆体系封固和尚沟组以上至地面的上部地层[5-6],改进前后浆柱结构对比如图2所示。

2.3 固井顶替效率低

固井施工时管内外静液柱压差大,套管环空间隙小,流动摩阻大,导致施工压力高,影响顶替效率,并且刘家沟地层承压能力低,顶替过程中易发生漏失,影响水泥浆返高[7-9]。

解决措施:对裸眼井段有针对性地安放套管扶正器,结合固井模拟分析软件,根据井径、全角变化率、岩性、目的层段、通井情况等因素综合确定水泥浆封固井段套管扶正器的安放数量和间距,使套管居中度达到67%上,从而提高顶替效率和固井质量。扶正器的合理加放原则为:直井段4根套管加一只弹性扶正器;斜井段2根套管加一只弹性扶正器,井斜较大井段井适量加入刚性扶正器;表套距离井口约10 m,加一只刚性扶正器;表层套管鞋内10 m,加一只刚性扶正器。

2.4 水泥浆体系不够完善

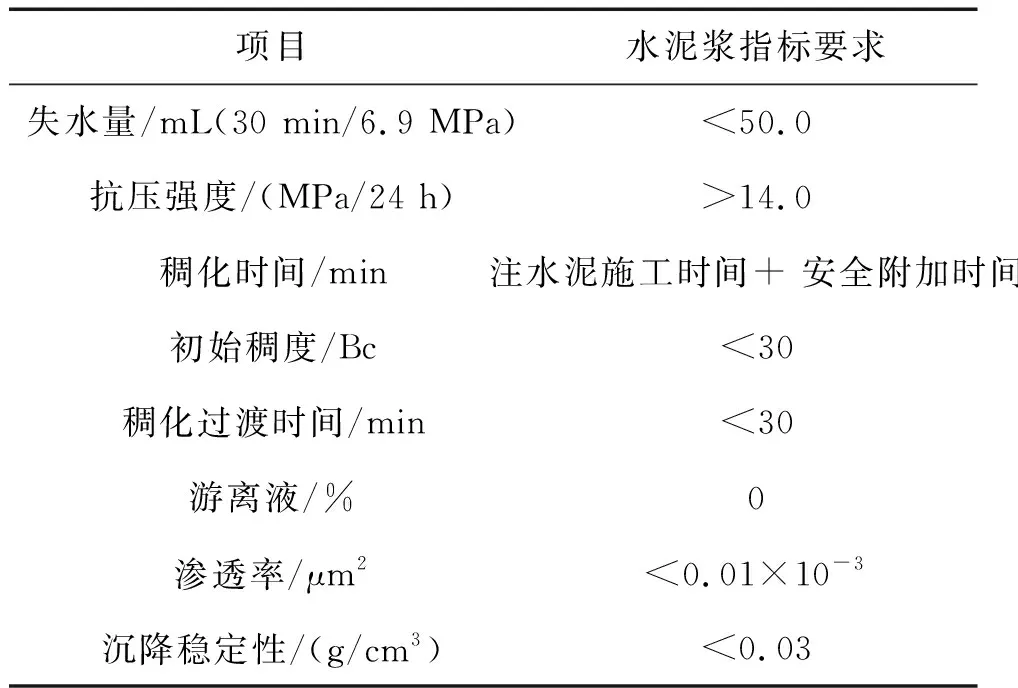

依据SY/T 6544—2017《油井水泥浆性能要求》要求,对水泥浆基本性能提出如下要求(见表3),现场检测发现,部分水泥浆体系在水泥浆韧性、降失水、防气窜等方面,有些未达到相关标准,直接影响了固井质量。

解决措施:提高水泥浆的稳定性,确保低滤失量、低游离水,以防止气窜的发生;增强固井前置液对套管壁上的滤饼和套管环空虚泥饼以及残余钻井液的冲洗效果,减少混浆,提高顶替效率。同时在冲洗液中加入KCl抑制泥页岩水化膨胀[10-11],防止顶替期间井壁坍塌,保障固井作业顺利。同时,为了解决冲洗液、钻井液和水泥浆密度、黏度相差大,注替过程中极易出现“窜槽”或混窜、气侵等情况,达不到有效封隔的效果,在冲洗液与水泥浆之间加入高密度隔离液。

表3 水泥浆性能要求

2.5 施工参数不够合理

施工过程中,现场实际水泥浆密度控制、注替排量,碰压操作等施工参数控制不够合理,导致固井过程中,未能充分实现固井设计效果,影响固井质量。

解决措施:为了充分保证固井作业效果,前置液与地层接触时间要求大于10 min,保证水泥浆与地层的充分接触;水泥浆密度波动范围控制在±0.02 g/cm3; 注替排量确保环空返速达到1.2 m/s,达到紊流顶替(排量控制在0.9~1.2 m3/min);替浆后期、碰压前2 m3采取塞流顶替(排量控制在0.3~0.5 m3/min)[12-14]。

2.6 固井工具可能失效

由于施工压力高,有可能导致工具失效出现替空现象或因为高压蹩泵、水泥浆倒返等情况造成井底产生水泥塞,由于套管内部分井段存在水泥塞而无法压裂或灌肠致使整个井筒报废。

解决措施:为了保证固井结束浮箍以上套管内不留水泥塞,选用带胶塞碰压装置,确保在回压凡尔不起作用的情况下,胶塞碰压后也能完全起到封隔水泥浆的效果。橡胶密封元件回压装置采用耐高温(26 0 ℃)的弹簧驱动回压橡胶自封圈,采用P110钢级材质,承压密封性能好,套管管串结构最终设计组合为114.3 mm浮鞋+114.3 mm套管1根+114.3 mm强制复位可钻式浮箍+114.3 mm套管1根+114.3 mm强制复位可钻式浮箍+11.4 mm套管串[15]。

3 现场应用

对小井眼井井身结构、水泥浆体系、浆柱结构、施工参数、固井工具进行改进后,现场应用表明,小井眼井固井质量合格率明显提高,截止目前,山西致密气区块已钻小井眼井超过50口,基本没有发生固井漏失和固井不合格情况,固井合格率超过90%。

4 结论

针对致密气小井眼井固井易漏失、固井质量不合格问题,开展了针对性的研究,对井身结构、水泥浆体系、浆柱结构、施工参数、固井工具进行了改进,现场作业表明,改进后,小井眼井固井质量合格率明显提高,对后续致密气小井眼井固井提供了一定的参考和借鉴。