塔架分段吊装可靠性分析

李 籍

中国石油物资有限公司西安分公司,陕西西安710000

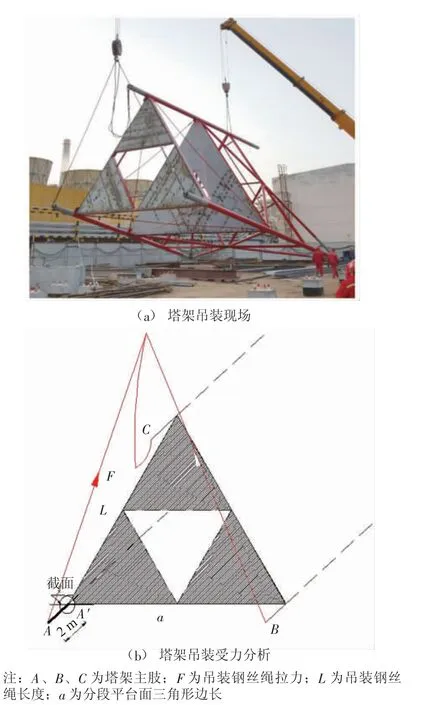

兰州石化公司1.5×104t/a 硫磺回收装置环保升级达标改造工程的烟囱塔架总高82 m,质量约78 t,呈三棱锥体结构,共计7 个操作平台。主肢为20 无缝钢管,最大规格为φ351 mm× 16 mm,最小规格为φ180 mm× 12 mm,底部跨距13 m,顶部跨距4.8 m。施工现场区域狭小不具备整体制作和吊装条件,因此确定采用现场分段预制(卧式)、逐段吊装的施工方法[1]。塔架作为空间结构体,吊装时拼装单元杆件的承载能力、稳定性将直接影响到高空组对精度,甚至吊装安全。为验证施工方法的可靠性,对塔架结构进行了强度校核,对不满足强度条件的单元在吊装前采取加固措施。

1 分段方案及吊装结构分析

1.1 分段方案

为方便塔架组对焊接,塔架分段设置在平台位置,再根据现场吊车站位和分段塔架的长度、重量,将整个烟囱塔架分4 段安装,见表1、图1。

根据图纸中主肢变径过渡段的设计,分段处分别位于17、37、67 m 平台以上2 m,即标高分别为▽19.000、▽39.000、▽69.000(单位m),分段数据见表1。第一段塔架截面尺寸较大,在地面进行组装后单独吊装;上部3 段塔架则与烟囱筒节组合成整体吊装,烟囱筒节的找正组对可依托塔架进行。

表1 烟囱、塔架分段质量

图1 塔架分段和详细结构

在吊装时如果构件承载过大,导致塑性变形,将增大高空矫正的难度,影响组对精度,严重时甚至出现断裂破坏,极大地增加安全风险。因此,吊装前必须对塔架进行受力分析。

1.2 吊装结构分析

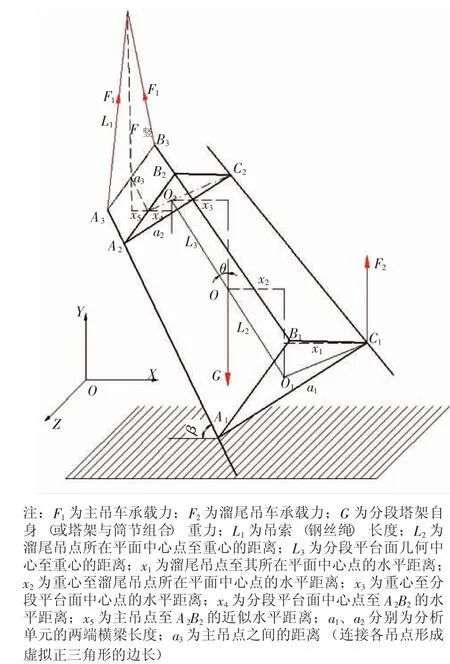

塔架吊装如图2 所示,采用一台主吊机(吊车选用见表1) 均匀缓慢提升,另一台100 t 吊车做溜尾配合。塔架分段位置在平台以上2 m 处,每段吊装时,根据作用力位置和特点,分段平台以下的部分可看作具有空间刚度和稳定性的整体;对于平台以上的部分,钢丝绳的斜拉力直接作用于长为2 m 的主肢钢管上,见图2(b) 中AA′段。AA′段主肢作为对接处直接承受吊装载荷的杆件,其位于平台上沿A′位置的截面所受的弯曲应力最大,所以选取该处截面强度作为重点校核对象。

图2 塔架吊装示意

塔架的吊装受力可分成两个阶段,一是塔架从其水平卧式一面位置开始吊装至某一倾斜角度,此时钢丝绳只对两根主肢(直梁) 产生拉弯组合的作用力;二是塔架由此倾斜位置至竖直状态的阶段,此时3 根主肢的受力为拉弯组合。因此,对主肢进行的组合强度校核将分为两步进行,以验证其是否满足强度条件。

2 强度校核

2.1 两根主肢受力阶段强度校核

如图3 所示,塔架一面A2A1B1B2由水平位置逐步吊装移至中轴与竖直方向成角θ临的位置,对该过程中位于A′位置的截面作理论受力分析[2]。

图3 塔架吊装力学模型

设塔架中心轴与竖直方向夹角为θ,面A2A1B1B2与水平面夹角为β,中心轴与面A2A1B1B2的夹角为α,F竖为钢丝绳拉力F1在竖直方向上的分量。角度均以弧度(rad) 表示,则有:

根据三角形边长关系可计算得到F1。

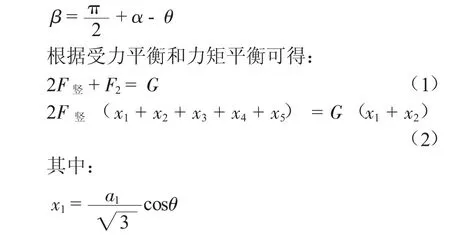

用截面法,以截面m-n 沿平台面位置将主肢截成两部分,截面受力和主吊装载荷F1空间分解示意分别如图4、5 所示。m-n 截面的内力可看作拉伸和弯曲两种基本变形的叠加,在m-n 截面上,轴力N 在截面积A 上产生均匀分布的拉应力为:

σN=N/A

对于外圆直径为D,内圆直径为d 的空心圆形截面:

弯矩M 引起的弯曲正应力为:

σW=M/Wz≈F法×|A2A3|/Wz=2F法/Wz式中:F法为杆件端部(吊点) 所受到的法向力;抗弯截面模量Wz= πD3(1 - α4) /32,其中α =d/D[3]。

截面上的m 点的拉应力最大,n 点的压应力最大,均为单向应力状态。叠加以上两种应力以后,在截面外侧m 点最大拉应力σm= σN+ σwL(σwL为弯曲拉应力);在截面内侧n 点最大压应力σn=|σN+σwy|(σwy为弯曲压应力)。因为σwy=-σwL,与σN反方向,所以σm>σn,因此最后只需校核强度条件σm≤[σ],即工作应力不超过材料的许用应力即可。

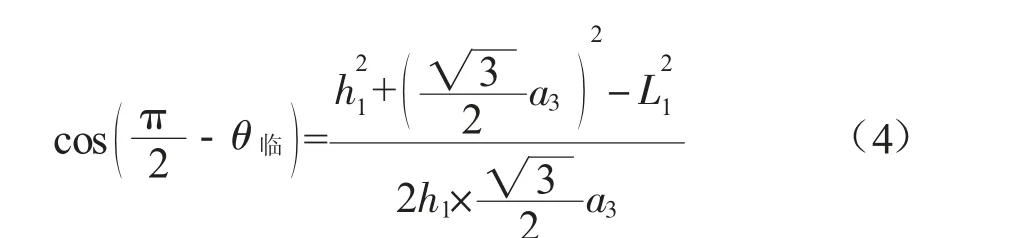

最后根据三角形余弦定理,来讨论两肢受力的区间,如图6 所示。从以上分析可得式(4) 和式(5):

图4 截面受力分析示意

图5 主吊装载荷F1 空间分解示意

图6 两肢受力临界位置示意

2.2 两根主肢受力校核结果

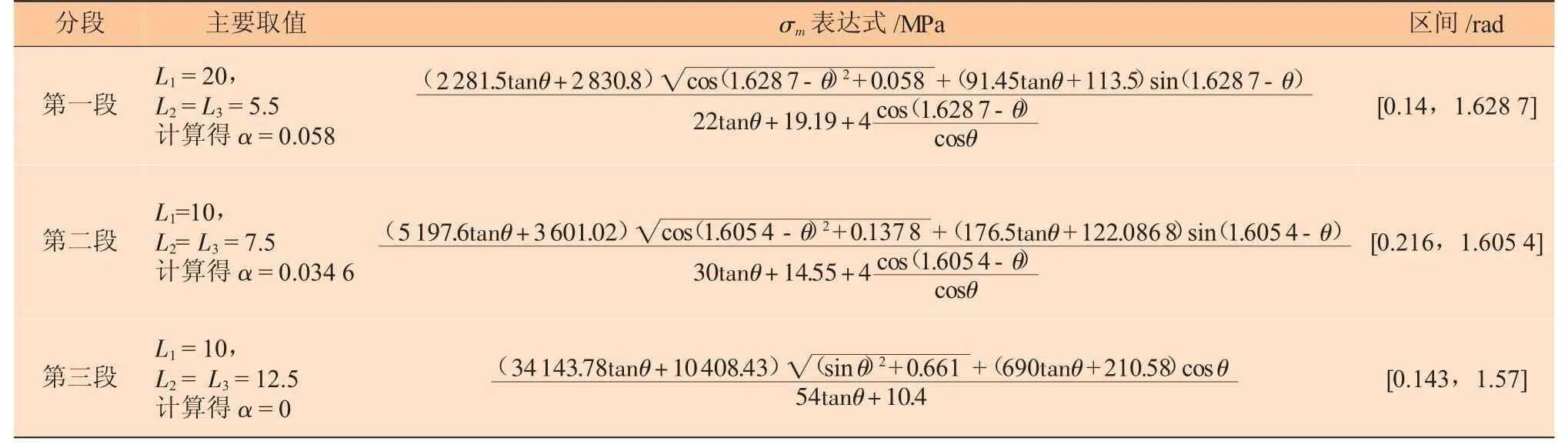

依照上述分析,代入数值计算各段强度的表达式,见表2。

第四段的吊点位于标高82.000 m 平台处,截面主要承受拉应力,而且其重力小,经拉应力核算满足强度条件。从前三段截面强度表达式看出,σm是关于θ 角的函数。利用Graph 软件,做出曲线图,并经求导,当导函数为零时σm取得最大值,如图7 所示。第一段:当θ=1.254 rad 时,σmmax=97.248 4 MPa<[σ] = 130 MPa[4];第二段:当θ =1.321 9 rad 时,σmmax=168.620 1 MPa>[σ];第三段:当θ=1.367 9 rad 时,σmmax=825.385 1 MPa>[σ]。

从以上计算结果得知,第二段和第三段不满足强度条件,第三段最大应力甚至大于抗拉强度,有断裂的危险;而对第一段,还需进行三肢受力阶段的分析,以确定是否满足强度条件。

2.3 三根主肢受力阶段的强度分析

当第一段三肢受力时,暂且忽略第三根主肢承载力,作出两肢受力情形下σm位于区间[0,0.14]上的曲线,σm取值仅为40.338 ~42.954 MPa。当第三肢开始分担部分拉力时,先前受力的两肢σm只会越来越小,第三肢组合拉应力越来越大,最终达到平衡,三肢应力值一致。

表2 过程计算中的主要取值和σm 表达式

图7 Graph 软件生成的σm 函数曲线

综上,对第一段吊装全过程来说,σmmax<[σ],可直接吊装;而第二段和第三段则需要采取加固措施,以提高抗弯曲强度(在Graph 曲线图中单独做σN曲线发现,σN对总应力值的贡献很小)。

3 加固措施及实施效果

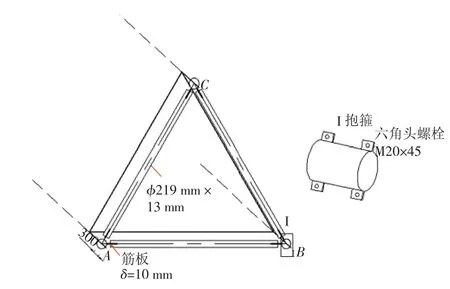

在实践中提高梁的弯曲强度主要从以下几点考虑:改进梁的受力情况,减小梁中的最大弯矩Mmax值;减小梁的跨度或增加支撑约束,改变支座位置等。首先从塔架结构上看,如果仅对两肢做支撑加固,承力点不易选取,稳固性上不如三角支撑;其次,从施工便利性上来讲,在塔架本体上焊接加强筋,既影响美观,也增加拆除打磨工作量;最后,还要考虑加固材料自身刚度。综合以上几点因素,最终采用将φ219 mm×13 mm 的无缝钢管作主要支撑件的三角加固方式[5],承力点位于主肢上,与塔架主肢连接的位置使用抱箍,方便拆卸。抱箍是采用与主肢同管径的钢管经剖切并焊接耳板而制作成的,见图8。

暂将支撑位置设置在靠近主吊点300 mm 处,并复核该位置截面的弯曲强度。第二段σmmax=27.058 MPa,第三段σmmax=126.89 MPa,满足强度要求。吊装完成后对每段截面尺寸进行复核:第一段上截面尺寸偏差Δa3max=5 mm;第二段上截面尺寸偏差Δa3max=7 mm;第三段上截面尺寸偏差Δa3max= 4 mm。

图8 塔架主肢加固示意

最后在上下两段组对时,将焊接于钢管内部的吊耳作为定位板调节组对间隙、坡口,确保了最大错边量控制在3 mm 以内,保证了组对精度。

4 结束语

通过提前对塔架吊装单元进行强度校核,确定了加固措施,消除了吊装时存在断裂破坏的风险,同时很好地控制了截面尺寸偏差和错边量,保证了上下段组对精度,避免高空矫正处理,最终提高了安装质量和效率。此次塔架强度校核的成功应用,可为今后类似工程、钢结构空间体和薄壁塔器等细长杆件的吊装提供借鉴,通过强度校核分析变形或失稳的原因,而后采取加固或者其他措施,从而提高安装精度并保证作业安全。