基于nCode的抽油机支架的疲劳可靠性分析

◇罗定职业技术学院机电工程系 蒋 波 徐 乔

针对游梁式抽油机作业工况复杂、环境恶劣、作业需求寿命长、抽油机支架易产生疲劳破坏的特点,基于现场服役的某型号游梁式抽油机支架开展了支架的疲劳可靠性研究。应用Ansys Workbench开展了支架在最不利工况下的静强度分析,结合支架应力分布及主体材料的S-N曲线,基于nCode Designlife开展了支架的疲劳寿命计算。相关结果表明:支架在其极限作业工况下,满足静强度要求;在循环交变载荷作用下,支架会发生疲劳破坏,其使用寿命约为11.48年,小于抽油机的设计使用寿命要求。上述研究结果不仅可以为支架结构的设计、改进和优化提供理论指导,也可以为预防故障和现场维护起到积极意义。

目前,游梁式抽油机是我国油田使用最为广泛的采油设备。早年服役的抽油机随着使用时间的推移,其关键部件相继进入疲劳故障发生的高峰期。而支架作为抽油机关键部件,长期承受较大幅值、较高频率的交变载荷,其更易发生疲劳破坏,而支架的疲劳失效会致使抽油机整体失效,使得抽油机的寿命难以达到设计的使用寿命,因此有必要对抽油机支架进行疲劳寿命分析[1-3]。基于此,本文以现场使用的CYJ8-3-37HF型游梁式抽油机支架为例,开展了抽油机极限作业工况下的强度分析,并基于nCode DesignLife对该抽油机支架进行了疲劳寿命分析。

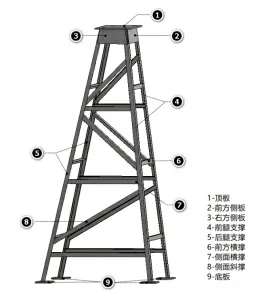

1 支架结构组成及其受力分析

1.1 抽油机支架组成

CYJ8-3-37HF型游梁式抽油机支架主要由顶板、侧板、支撑腿、横撑、斜撑、底板等结构件通过焊接而成。其中支撑腿、横撑、斜撑均由角钢制成,顶板和侧板则为一定厚度的钢板,上述所用材料皆为Q235A。支架结构组成如图1所示。

图1 支架结构图

图2 游梁式抽油机机构受力简图

1.2 抽油机支架受力分析

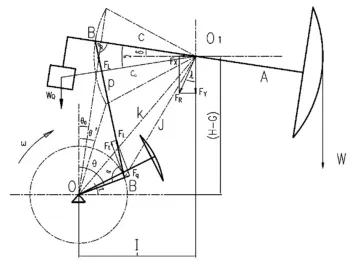

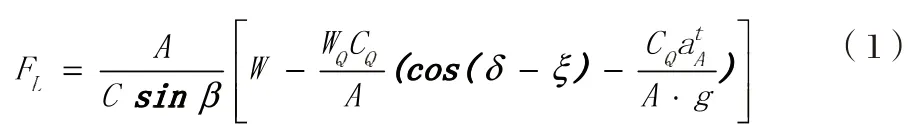

在抽油机系统中,支架主要起着支撑游梁的作用,承受着悬点载荷、连杆拉力、平衡重重力以及惯性载荷。建立抽油机的力学模型如上图2所示。取游梁为研究对象,列出如下平衡方程[4]分别求得:

连杆力为:

支座竖直分力为:

支座水平分力为:

2 支架静强度分析

根据抽油机实际运行情况和工艺计算得知,当在冲次6 r/min、泵径为44 mm、冲程长度3 m工况下运行,会有最大的悬点载荷值,该工况为运行时的最不利工况,即作业的极限工况。抽油机在此工况下运行至上下死点附近时,支架受力状况则最为恶劣。此时支架既承受较大的水平力,也承受最大的垂直力,而支架作为抽油机结构中的重要承载部件,须满足其静强度要求。

图3 支架等效应力云图

针对上述情况,分别选取曲柄转角为173°的上死点和356°的下死点两个位置,对支架进行静强度校核。由图3可以看出,支架的最大等效应力均位于支架两前腿与左右侧板下方的联接区域,此区域附近等效应力相对较大,存在应力集中现象。其中,上死点等效应力最大值173.41 MPa和下死点等效应力最大值175.2 MPa,均要小于材料的屈服极限,安全因数达到1.34,支架结构满足静强度设计要求。但由于支架在工作过程中承受着周期性循环的交变载荷,设计的使用寿命为15年,因此有必要对支架的疲劳寿命进行研究。

3 支架疲劳寿命分析

3.1 疲劳分析类型

疲劳类型通常分为高周疲劳和低周疲劳。根据上文有限元分析结果可以看出,支架的最大等效应力低于材料的屈服应力,抽油机长期处于连续工作状态,支架所承受载荷循环次数大于105。可以确定抽油机支架属于高周疲劳,因此采用应力疲劳分析(S-N)方法。

3.2 材料特性S-N曲线

材料真实的疲劳特性参数对疲劳寿命分析有着决定性的影响,因此在疲劳寿命分析过程中,材料的S-N曲线的建立尤为重要。本文采用强度极限估算的方法建立抽油机支架材料的S-N曲线。根据支架材料的基本属性参数,在nCode DesignLife软件中设置材料极限强度486 MPa,即可得到材料的估计S-N曲线。考虑到材料的S-N曲线数据,是在特定条件下采用标准试棒进行实验所获得,而实际分析中的支架结构件几何参数、表面工艺等与标准试棒的差别较大,因此需要对S-N曲线进行重新修正[5],修正后的S-N曲线如图4所示。

图4 支架修正后的S-N曲线

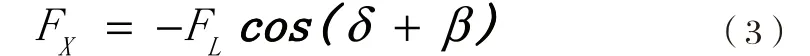

3.3 载荷谱建立

载荷谱的确定是展开疲劳寿命分析的必要条件,支架受到的力可分解为竖直方向载荷FY和 水平方向载荷FX。基于游梁式的抽油机计算程序[6],以曲柄转角θ迭代求解分别得到FY、FX载荷随曲柄转角变化曲线。将曲柄视作匀速转动,经等效变换分别得到支座力FY、FX载 荷时间历程。结合上述计算结果,制定出载荷周期为60秒的时间载荷序列如图5所示,其中,支座竖直方向力FY载 荷谱如图5-a,支座水平方向力FX载 荷谱如图5-b。从载荷谱可以看出,支架为抽油机在竖直方向和水平方向均承受幅值较大的循环交变载荷。

图5 支座载荷谱

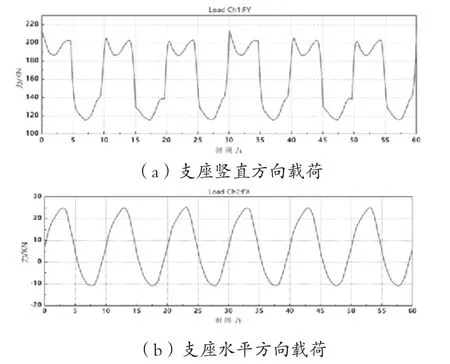

3.4 疲劳寿命分析计算

基于疲劳累积损伤Miner准则,采用应力疲劳分析(S-N)疲劳分析方法进行求解,建立支架疲劳分析流程如图6所示。其分析过程为:基于nCode DesignLife平台可从Workbench中读取静力学分析结果和材料疲劳曲线,并将所求得载荷谱导入到相应模块当中,进行疲劳计算的相关参数设置及调整,最终求解得到支架的疲劳寿命。

图6 应力疲劳分析流程

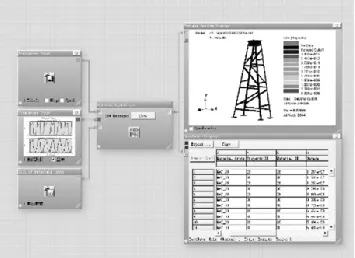

图7 支架寿命云图

基于nCode DesignLife平台计算寿命的单位为循环次数,支架的寿命则可以通过循环次数与循环时间相乘进行计算得到,本文所取的交变载荷循环周期为60秒。求解得到的寿命云图如图7所示。从寿命分析云图结果来看,区域1既是上述静力学分析中的应力最大处,也是支架发生疲劳损伤最为严重的区域,位于在支架两前腿与左右侧板的联接区域,这与现场抽油机实际开裂的位置相符,循环次数为6.036E6次,对应的寿命约为11.48年。区域2-7有轻微损伤,但其最小循环次数也达到1.389E8次,远超疲劳寿命设计要求。剩余区域基本无损伤,可视为无限寿命。综上所述,支架在上述工况下运行,其寿命约为11.48年,未达到15年的疲劳寿命设计要求,这也是现场抽油机往往未达到设计寿命而产生疲劳破坏的原因。

4 结论

(1)在CYJ8-3-37HF型游梁式抽油机支架结构及受力特性分析的基础上,对支架在上下死点两种工况下进行了强度分析,其结果表明:支架的强度满足要求,在寿命周期内不会发生静强度破坏。

(2)基于nCode DesignLife平台进行的支架在受到循环交变载荷工况下的疲劳分析,其结果表明:支架发生疲劳破坏的危险区域分别位于两前腿与左右侧板的联接区域,最小疲劳循环的次数为6.036E6次,寿命约为11.48年,未达到支架的15年疲劳寿命设计要求。

(3)通过上述对支架的静强度和疲劳强度进行评估,为其结构的设计、改进和优化提供理论依据,实现对抽油机支架故障发生的预知,有利于现场维护人员提早采取预防措施,避免人员的伤亡和经济损失。