槽型舱壁分段制作精度控制及搁置驳运变形的工艺改进

刘盈汉,严浩亮,曹维虎

(上海外高桥造船有限公司,上海 200137)

1 槽型舱壁分段问题的由来

槽型舱壁分段船坞搭载时常常出现以下问题。

1.1 槽型隔舱垂直度不良

现象见图1。

图1 槽型隔舱垂直度问题

问题溯源分析如下。

①槽型舱壁分段下座墩制作时下座墩顶板与斜板(SL板)装配角度不良,导致座墩下口重合度不良。

②槽型下座墩与槽板合拢时线锤操作不当导致下座墩水平不良,最终导致槽型下座墩与槽板合拢处角度A不良。

③槽型脱胎翻身电焊、搁置及海运因素导致下座墩与槽型舱壁板CM节点角度产生塑性变形。

1.2 槽型对接处空缝及错位

现象见图2。

图2 槽型舱壁不角尺

问题溯源分析如下。

1)对接槽型单个/成对分段制作时不角尺(呈平行四边形、梯形(见图2)),导致槽板合拢口呈“剪刀口”空缝,见图3a)。

2)对接槽型单个/一对分段制作及搁置驳运过程导致垂直度不良,最终搭载槽型艏艉方向呈“剪刀口”错位;见图3b)。

3)槽型下座墩制作时合拢角度、开口档距偏差导致槽型对接时下座墩出现错位。见图3c)。

图3 搭载阶段产生错位现象的类型

1.3 槽型下座墩SL板下口直线度不良

现象见图4。

图4 槽型下墩直线度不良

问题溯源分析如下。

1)槽型下座墩小组立阶段制作未对直线度进行工艺加强的控制,导致下座墩制作完成后“蝴蝶边”严重。

2)槽型下座墩制作时焊脚、电压电流过大,焊接速度过快,导致SL板下口“蝴蝶边”严重。

3)槽型下胎后由于下座墩长期悬空,导致座墩局部下沉(诸如401、408两翼下沉问题)。

4)海运及反复驳运导致局部应力集中出现折角变形。

1.4 槽型下座墩三角板与管系冲突

现象见图5。

图5 下座墩三角板与管系碰撞三维示意

问题溯源分析如下。

1)槽型座墩制作时艏部SL板直线度“蝴蝶边”问题导致舱底管系与三角肘板艏艉方向(X方向)的碰撞冲突。

2)槽型座墩组立阶段制作时DP板与SL板焊脚超标、电流电压超标、焊接速度过快/过慢导致焊接变形量较大,从而产生“瘦马变形”式的直线度不良,最终导致舱底管系与三角肘板产生船体前后方向(X方向)的碰撞冲突。

3)设计建模舱底管系孔中心在船体高低方向的距离过小,导致DP板下口方向重合度不良的情况下出现舱底管系与三角肘板船体高低方向(Z方向)的碰撞冲突。

2 精度控制改善方案

2.1 槽型下座墩重合度、垂直度不良改善方案

2.1.1 槽型下作墩制作胎架的水平及地线管理

1)对槽型下座墩工字钢胎架定期进行水平测量,并对局部下沉进行修补找平。

2)槽型下座墩胎架开设如图所示地线,并定期复检精度并进行油漆标记。

2.1.2 槽型下座墩制作时的重合度和角度控制

1)对于180K散货隔舱,其下座墩下口重合度按照图6所示吊线锤方法进行控制和管理。

图6 180K船型下座墩重合度控制方法示意

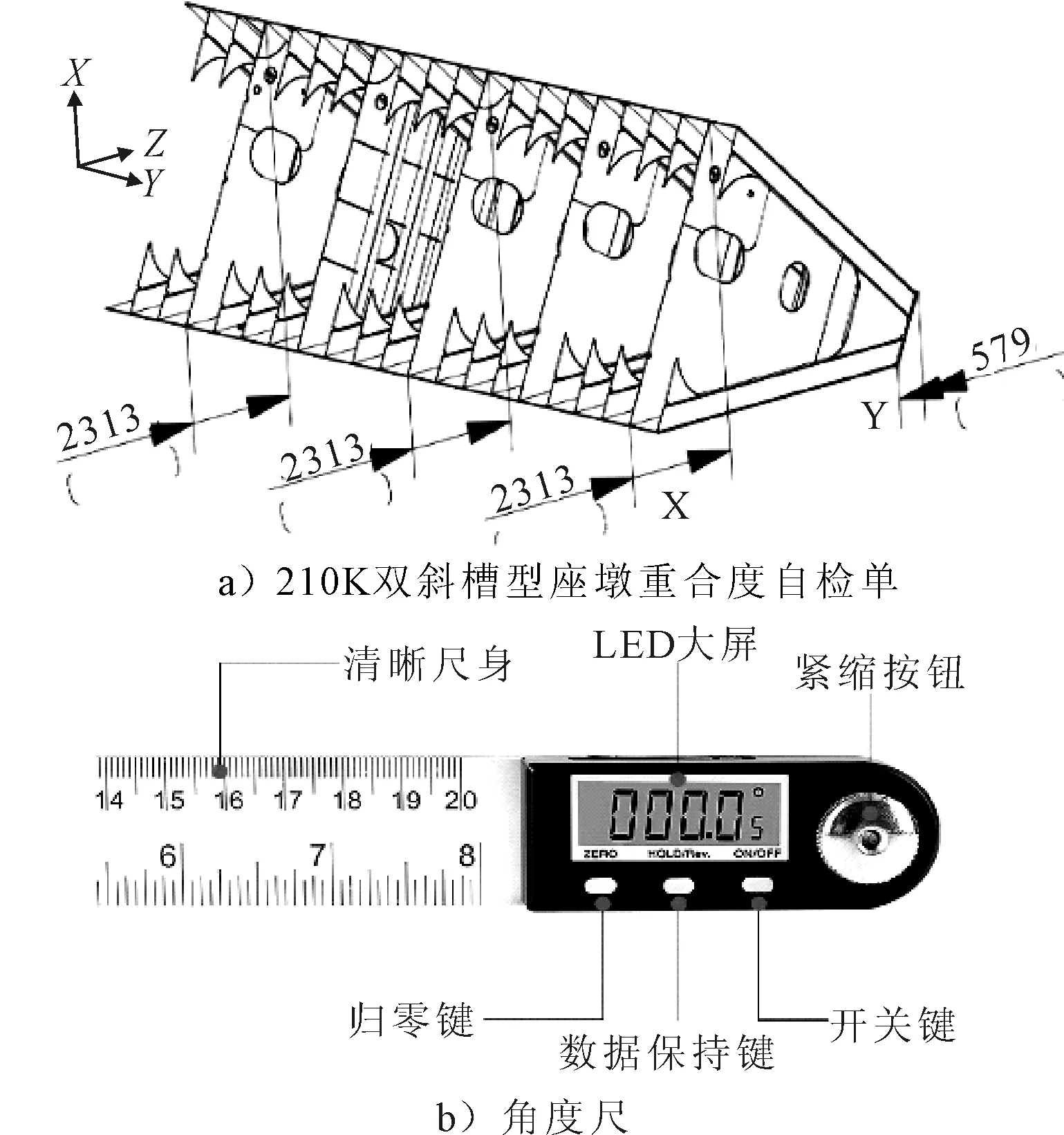

2)对于210K下口重合度管理,由于下座墩为双斜结构,在尾部SL板置平于胎架的前提下,上口通过吊线锤并结合精度自检单数据进行重合度管理。见图7、8。

图7 210K船型下座墩重合度控制方法示意

图8 210K自检单及角度尺

3)对于180K/210K槽型下座墩角度控制需借助线锤、角度尺进行过程控制和检测。如图所示,用角度尺控制角C、角D,用线锤吊出X、Y值并与理论数据对照。

槽型下座墩制作时对下座墩CM节点角度进行控制(具体见2.4线对线装配对应图)。

槽型在胎制作时对下座墩及槽板整体水平进行控制,确保槽型舱壁分段整体垂直度。

槽型在胎时进行图示圆点所示的位置进行严格的水平控制和管理,通过保证角度A的精度,从而确保槽型下口重合度、槽型垂直度(槽型前后错位)良好。(具体水平测量点及角度控制线锤吊法见图9)。

图9 槽型在胎水平及角度控制点

2.2 槽型对接处空缝及错位改善方案

1)对冷弯槽板来料进行检验(主控槽长、槽深、槽宽),对于冷弯不达标进行重新加工,定期检测槽型冷弯样板及轧样参数。见图10。

图10 槽板来料控制点

2)槽型地线精度控制与管理。

槽型胎架地线开设方面建议使用永久胎架地线,借助三块不锈钢地板开设精度合格的角尺线,并结合定期维护的油漆地线进行发散。

3)槽型槽板拼接时结合地线,在过程中对槽型半宽进行过程中控制。为避免槽型出现不角尺问题和提高槽型舱壁分段制作效率,可采用12线激光对线仪并结合地线、卷尺、线锤对槽型角尺度进行控制和管理。

2.3 型下座墩SL板线型不良改善方案

1)槽型下座墩制作时对焊脚进行目视化标注,建立完善的自检、互检、抽检制度,严格控制下座墩焊接焊脚高度、电流电压大小、焊接速度。

2)小组阶段艏面SL板与DP板装配焊接后对板下口进行拉线直线度调整,并使用槽钢加强后流转至外场。

3)外场尾面SL板及下顶板装配焊接前进行焊脚目视化标记,对焊角高度、电压电流、焊接速度进行严格控制。

4)外场尾面SL板装配焊接后对下口直线度进行调整,并使用槽钢进行刚性加强固定。

2.4 槽型下座墩三角肘板与管系冲突改善方案

1)在管系预装前拉线确保艏面SL板直线度,从而减少和降低X(艏艉)方向三角肘板与管系碰撞的因素。

2)对槽型下座墩进行线对线装配(见图11):①DP板艏艉各2条150 mm对合线共计4条;②SL板艏艉各1块,每块1条150 mm对合线,共计2条;③顶板艏艉各两条,共计4条,其中2条为150 mm对合线,剩余2条为顶板与SL板下料面装配对合线。

图11 线对线装配划线示意

通过对下座墩线对线装配不仅可以改善DP板下口管系孔重合度(Z方向)避免和三角肘板的碰撞冲突;还可以提高下座墩装配效率及角度、重合度精度。此外也有利于保证座墩开档距离,从而有效避免槽型坞内合拢座墩错位的问题。

3 槽型舱壁分段搁置驳运改善方案

3.1 槽型脱胎翻身搁置局部水平较差改善方案

1)场地、吊车允许的条件下尽量在原胎位翻身后,二次回胎进行背面的电焊施工。(二次回胎水平要求同初始在胎水平保持尽可能一致。)

2)如果场地及吊车腾空起吊高度及胎架自身条件不满足原胎位翻身建议采取如下方案。

①场地面积允许的条件下制作专门的槽型翻身胎架,待槽型翻身回胎后及时调整分段水平,待水平调整到位后进行后续背面电焊施工。

②鉴于子公司场地面积短缺,不利于制作专门的翻身胎架的情况下可采取如下方案进行槽型舱壁分段的翻身。

a.下胎前预先在槽型上圈记处隔墩摆放位置,如图12黑色圈点所示。

图12 槽型搁置坞墩及钢支撑布置示意

b.槽型脱胎起吊前预先将门架/隔墩水平调整至精度要求范围内。

c.槽型搁置于门架/隔墩后,对槽型进行整体水平调节,水平调到位后用槽钢对槽型四角进行刚性支撑。(边槽可只支撑固定槽型上口位置。)

对于大跨度槽型下座墩近地侧为保证下墩水平及直线度,需根据实际情况增加角钢支撑或使用可调节拖手工装装置。(可调节拖手从经济性角度来讲代价较大,下坐墩水平调整为方便和安全角度考虑,建议使用接触面积大的螺纹顶升装置或油泵),见图13。

图13 槽型下胎水平调节油泵工装

3.2 槽型驳运改进方案

3.2.1 槽型进涂及场内流转改进方案

1)对于长时间的场地调整搁置,具体改进方案同槽型脱胎翻身搁置局部水平较差改进方案。

2)槽型在进、出涂,进坞前等待短时间搁置具体改进如下。

①搁置前门架/隔墩均匀分布(考虑分段重心),使用水平仪对场地进行粗略水平测量,并将地势低处在隔墩、门架上使用与差值等高的垫木进行找平(隔墩布置见图14黑色圆圈)。

图14 槽型搁置坞墩摆放及四角支撑

②分段放置隔墩后四角(如图14中三角形标记)使用高度可调隔墩节支撑头对槽型进行水平调整和支撑。

高度可调节隔墩支撑头,见图15。

优点:①循环利用;②适应性强;③制作简单,节约成本。④较固定隔墩安全系数高(固定需在上面加放垫木、马板等)。

注:高度可调节隔墩支撑头,其高度较传统固定隔墩低约350 mm(主要是适应母/子公司场地水平:母公司地势水平0~200 mm,子公司地势水平0~300 mm),350 mm为其可调节高度的行程。图15 高度可调节支撑头

槽型在外协厂家及外高桥造船海洋工程有限公司流转驳运至外高桥过程中,往往会因为驳船的横/纵倾颠簸产生塑性变形,在坞内搭载时影响搭载节点。为防止合格的产品在流转驳运过程中出现精度问题,改进流转驳运的搁置问题变得势在必行。

3.2.2 流转驳运搁置问题改进方案

1)根据驳船甲板抛势、甲板面积及肋位分部情况以及分段重心等进行槽型舱壁分段驳运摆放图的制作,指导起重装船人员作业。

2)制作3.2.1所述的高度可调节支撑头对槽型舱壁分段四角进行支撑固定。

3)槽型下座墩近驳船甲板面一侧硬档与驳船进行点焊支撑固定。

3.2.3 槽型制作及搁置驳运中积水问题改进

1)槽型制作过程中建议在上顶板与槽板交接处进行放水孔的开设[放水孔规格30×10(小于坡口高度)]。(放水孔开设优点:①便于积水及时排放;②代替雨季人工排水,节约成本。)

2)槽型焊后搁置及驳运过程中及时对槽型槽板内积水进行排放,减少积水对槽型的变形影响。

4 槽型改进实践跟踪

经统计,2020年度较上一年度槽型舱壁分段船坞搭载反馈率下降50%,通过分段制作过程精度控制工艺和搁置驳运变形的改善目前公司在做槽型重合度、垂直度、合拢口错位空缝问题得到了较大的改观,且本年度主要反馈为下座墩直线度不良问题,在后续分段制作及驳运搁置过程中,对槽型舱壁分段下座墩直线度控制为后续工艺改善控制的重点。

1)下座墩经过线对线装配和重合度管理目前座墩角度偏差在0.6°以内,重合度偏差5 mm以内,槽型搭载垂直度不良反馈率下降明显(本年度只有一例)。

2)经过地线改善、12线激光对线仪等的改进槽型在胎水平、角尺度控制后三维测量数据良好(水平10 mm以内,角尺10 mm以内) 。

3)三角板经过线对线及座墩直线度工艺改进公司在做槽型三角板已实现100%前移装配。

4)槽型经过搁置驳运工艺改进及积水排放工艺改进,目前槽型流转驳运变形发生概率有所下降(诸如408、401两翼下沉问题基本消除解决)。

5 结论

通过槽型舱壁分段制作精度控制和搁置驳运变形的分析和改进,有效的减少和避免了槽型搭载高频修正和换板问题的发生。

其中不足之处是401、408中槽下座墩下口直线度仍然是需要持续改善的,其难点在于分段横向跨度大(接近40 m)。一般采用槽钢加固的方法,需要先对接槽钢然后对分段进行加强固定。由于跨度大、槽钢自身自重的影响旁弯现象较为明显,因此对分段的刚性加强也随之减弱。解决该问题最好的方式为:①中槽可以横向划分成两个分段,从而减小了分段跨度,利于使用槽钢进行加强和固定;②下座墩层高方向分成两层,近基线一层先行装配在双层底,上面与槽型连接部分与之对接,如此将角接焊缝转换成平对接焊缝,可有效应对直线度不良问题。

新工艺方法的应用与实施解决了槽型舱壁分段制作精度不良问题,同时线对线装配的新工艺方法的首次应用不但提高了槽型舱壁分段下座墩制作速度也解决了三角板与舱底管系冲突的问题以及槽型舱壁分段垂直度不良和错位开刀的问题。最终为后续槽型(OTS)无余量搭载做好了充分的准备。